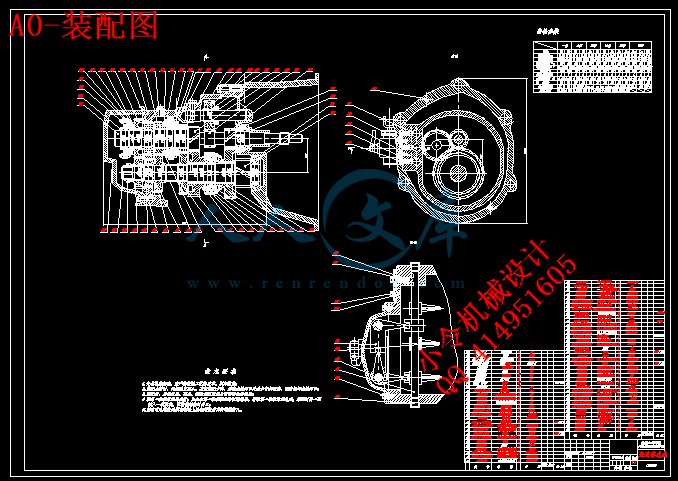

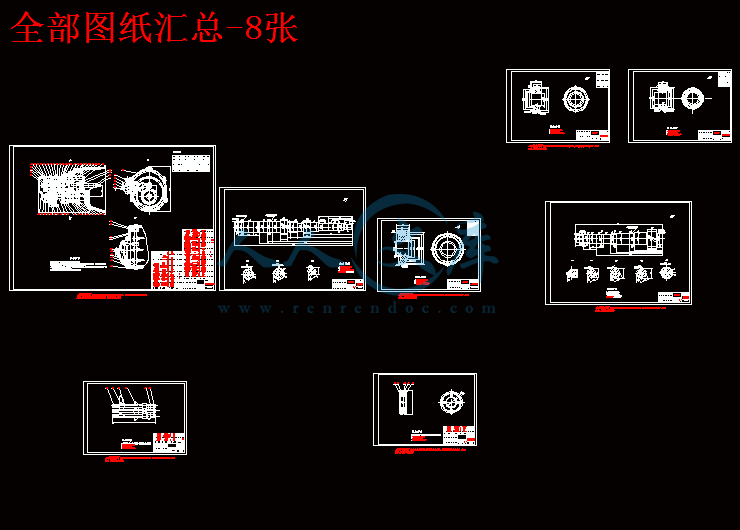

微型车哈飞路宝HLJIT5H-100变速器设计【8张CAD图纸】【5档二轴式变速器系列】

收藏

资源目录

压缩包内文档预览:

编号:402594

类型:共享资源

大小:3.35MB

格式:RAR

上传时间:2015-02-05

上传人:好资料QQ****51605

认证信息

个人认证

孙**(实名认证)

江苏

IP属地:江苏

45

积分

- 关 键 词:

-

hljit5h

变速器

设计

全套

cad

图纸

毕业论文

汽车

车辆

专业

- 资源描述:

-

【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

摘要……………………………………………………………………………………………Ⅰ

Abstract ………………………………………………………………………………………Ⅱ

第1章 绪论…………………………………………………………………………………1

1.1 选题的目的及意义……………………………………………………………………1

1.2 国内外研究现状………………………………………………………………………1

1.3 研究方法设计…………………………………………………………………………2

1.4 研究内容设计…………………………………………………………………………3

第 2 章 变速器传动机构布置方案……………………………………………………4

2.1变速器传动机构布置方案分析………………………………………………………4

2.1.1两轴式和中间轴式变速器 ……………………………………………………4

2.1.2倒档的形式和布置方案 ………………………………………………………4

2.2 变速器零、部件布置方案分析 ………………………………………………………5

2.2.1齿轮形式 ………………………………………………………………………5

2.2.2换挡的结构形式 ………………………………………………………………5

2.2.3轴承的形式 ……………………………………………………………………6

2.2.4轴的形式 ………………………………………………………………………7

2.3 变速器操纵机构布置方案设计………………………………………………………7

2.3.1变速器操纵机构的分类 ………………………………………………………7

2.3.2典型的操纵机构及其锁定装置设计……………………………………………7

2.4 本章小结……………………………………………………………………………9

第 3 章 变速器主要参数的选择及设计计算 ………………………………………10

3.1 变速器设计依据的主要参数 ………………………………………………………10

3.2 挡数及传动比范围的确定……………………………………………………………10

3.2.1挡数的确定……………………………………………………………………10

3.2.2传动比范围……………………………………………………………………10

3.3 变速器各档传动比的确定 …………………………………………………………11

3.3.1 主减速器传动比………………………………………………………………11

3.3.2 最低挡传动比计算……………………………………………………………11

3.3.3 变速器各挡传动比的分配……………………………………………………13

3.4 中心距的选择…………………………………………………………………………13

3.5 外形尺寸确定…………………………………………………………………………13

3.6 齿轮参数确定…………………………………………………………………………14

3.7 各挡齿轮齿数的分配…………………………………………………………………17

3.7.1 确定一挡齿轮的齿数及传动比………………………………………………17

3.7.2 确定二挡齿轮的齿数及传动比………………………………………………18

3.7.3 确定三挡齿轮的齿数及传动比………………………………………………19

3.7.4 确定四挡齿轮的齿数及传动比………………………………………………19

3.7.5 确定五挡齿轮的齿数及传动比………………………………………………20

3.7.6 确定倒挡齿轮的齿数及传动比………………………………………………20

3.8 变速器齿轮的变位……………………………………………………………………21

3.8.1 确定一挡齿轮变位系数………………………………………………………21

3.8.2 确定二挡齿轮变位系数………………………………………………………22

3.8.3 确定三挡齿轮变位系数………………………………………………………23

3.8.4 确定四挡齿轮变位系数………………………………………………………24

3.8.5 确定五挡齿轮变位系数………………………………………………………25

3.8.6 本次设计所有齿轮的几何尺寸………………………………………………25

3.9 本章小结………………………………………………………………………………27

第 4 章 变速器主要结构元件的设计与计算………………………………………28

4.1 齿轮损坏的原因及形式………………………………………………………………28

4.2 齿轮材料的选择原则…………………………………………………………………28

4.3 计算各轴的转矩………………………………………………………………………29

4.4 齿轮强度计算…………………………………………………………………………29

4.4.1 齿轮弯曲强度校核……………………………………………………………30

4.4.2 齿轮接触应力校核……………………………………………………………33

4.5 轴的强度计算…………………………………………………………………………38

4.5.1 初选轴的直径…………………………………………………………………38

4.5.2 轴的刚度计算…………………………………………………………………39

4.5.3 轴的强度校核…………………………………………………………………47

4.6 轴承校核……………………………………………………………………………51

4.6.1输入轴轴承校核………………………………………………………………51

4.6.2输出轴轴承校核………………………………………………………………52

4.7 同步器设计……………………………………………………………………………53

4.7.1惯性式同步器…………………………………………………………………54

4.7.2 同步器主要尺寸的确定………………………………………………………55

4.7.3 主要参数的确定………………………………………………………………56

4.8 轴的有限元分析……………………………………………………………………59

4.8.1有限元基本理论简介…………………………………………………………59

4.8.2 有限元分析基本步骤…………………………………………………………60

4.8.3变速器输出轴的有限元分析的主要步骤……………………………………60

4.9 本章小结………………………………………………………………………………66

第 5 章 变速器操纵机构和箱体设计………………………………………………67

5.1直接操纵手动换挡变速器……………………………………………………………67

5.2远距离操纵手动换挡变速器…………………………………………………………69

5.2.1换挡操纵机构(外换挡操纵机构)……………………………………………69

5.2.2 换挡机构(内换挡操纵机构)…………………………………………………70

5.3电控自动换挡变速器…………………………………………………………………71

5.4 变速器箱体 …………………………………………………………………………72

5.5 本章小结……………………………………………………………………………73

结论…………………………………………………………………………………………74

参考文献 ……………………………………………………………………………………75

致谢……………………………………………………………………………………………76

附录……………………………………………………………………………………………77

第1章 绪 论

1.1选题的目的及意义

随着经济和科学技术的不断的发展,汽车工业也渐渐成为我国支柱产业,汽车的使用已经遍布全国。而随着我国加入WTO,人民生活水平的不断提高,微型客货两用车、轿车等高级消费品已进入平常家庭。在面临着前所未有的机遇同时,不得不承认在许多技术上,我国与发达国家还一定的差距,所以我们要努力为我国的汽车工业做出应有的贡献。

发动机的输出转速非常高,最大功率及最大扭矩仅在一定的转速区出现,为了发挥发动机的最佳性能,就必须有一套变速装置。变速器可以在汽车行驶过程中,在发动机和车轮之间产生不同的变速比,通过换挡可以使发动机工作在其最佳的动力性和经济性状态下。变速器是汽车传动系的重要组成部分,其发展无疑代表着汽车工业的发展,它的设计也是汽车设计的一个重要部分。而发动机前置前轮驱动的轿车,若变速器传动比小,则常用两轴式变速器。两轴变速器有其结构简单,体积较小,制造成本低,传动效率高等特点在变速器发展中屹立不倒,虽然现在的自动变速器操作简单,但是效率很低,所以市场的大部分份额被机械式变速器占据着,汽车发展要向节能,舒适,操作方便方向发展, 两轴式变速器更是符合条件的。

1.2国内外研究状况

现今的汽车变速器发展的十分迅速,各大公司纷纷推出新的产品,但是变速器技术的每次革新都与汽车相关科学的发展密切相关,计算机技术,先进制造技术,机械自动化技术,模拟仿真材料科学等都为变速器的发展提供了有力的保障,同时变速器的发展也为相关科学技术提出了更高的要求。1894年,一个法国工程师给一辆汽车装上世界上第一个变速器至今,汽车变速器已经经过了一百多年的发展。变速器作为汽车重要的组成部分,是承担放大发动机扭矩,实现理想动力传递,从而适应各种路况实现汽车行驶的主要装置。从最初采用侧链传动到手动变速器,及至液力自动变速器和电控机械式自动变速器,再到现在无级自动变速器的普及,在汽车工业技术不断前进的同时,变速器也向着更平顺、更省油、更富驾驶乐趣的方向不断发展。直至双离合自动变速器的出现,变速器技术又伴随着速度和梦想,迈向了一个全新的高度。现代汽车的动力装置,几乎都采用往复活塞式内燃机。它具有相当多的优点,如体积小,质量轻,工作可靠,使用方便等

- 内容简介:

-

毕业设计中期检查表填表日期2011年4月20日迄今已进行 7 周剩余 9 周学生姓名鲍丽院系汽车与交通工程学院专业、班级车辆工程B07-6指导教师姓名崔宏耀职称副教授从事专业车辆工程是否外聘是否题目名称HLJIT5H-100变速器设计学生填写毕业设计工作进度已完成主要内容待完成主要内容1、收集毕业设计有关资料,完成开题报告; 2、确定变速器的总体布置方案;3、根据变速器的基本参数计算个档的传动比;4、计算变速器的各档齿轮并进行校核;5、对变速器的轴和轴承进行设计计算并校核; 6、绘制装配图。1、确定换挡机构的形式; 2、绘制齿轮和轴的零件图; 3、撰写说明书。 存在问题及努力方向在设计的过程中,对齿轮计算过程中的凑配齿轮齿数问题很不熟练,经常出错,一对齿轮的选择失误,就会引起所有的齿轮重新计算。经过进一步的计算,使我的齿轮参数更加符合设计要求。 学生签字: 指导教师意 见 指导教师签字: 年 月 日教研室意 见教研室主任签字: 年 月 日SY-025-BY-2毕业设计(论文)任务书学生姓名鲍丽系部汽车与交通工程专业、班级车辆07-6指导教师姓名崔宏耀职称副教授从事专业车辆工程是否外聘否题目名称HLJIT5H-100变速器设计一、设计(论文)目的、意义为了往复活塞式发动机的工作特性,满足消费者对汽车高性能、安全、可靠、舒适性的需求,所以对变速器的性能要求也更高。现代汽车上广泛采用的往复活塞式内燃机具有体积小、质量轻、工作可靠和使用方便等优点,但其转矩和转速变化范围较小,而复杂的使用条件则要求汽车的牵引力和车速能在相当大的范围内变化,因此,在汽车传动系中设置了变速器和主减速器,以达到减速增矩的目的。手动变速器有成本低、可靠性高、维护简便的特点。随着汽车对安全、节能、环保的不断重视,汽车变速器作为整车的一个关键部件,其产品的质量对整车的安全使用及整车性能的影响是非常大的,因而对汽车后桥进行有效的优化设计计算是非常必要的。二、设计(论文)内容、技术要求(研究方法)基本参数驱动型式:4*2总质量:1.4t驱动桥满载:0.7T;最高车速145km/h最大爬坡:30%设计5档二轴式变速器设计的主要内容:(1)研究汽车机械变速器的组成、结构与设计;(2)建立有限元计算模型;(3)研究汽车机械变速器的载荷;(4)加载进行应力分析与结果分析;(5)对汽车机械变速器的结构参数进行优化设计。技术要求(研究方法):(1)要求研究汽车有限元分析、优化设计基本理论,并将其与机械制图、机械设计、材料力学、计算机软件等相关知识有机结合、熟练运用;(2)要求运用CAD/CAM/CAE软件进行建模;(3)运用有限元分析软件进行有限元静力学分析,重点进行弯曲强度分析;(4)实现变速器参数的优化设计。三、设计(论文)完成后应提交的成果设计图纸(合0号图纸2.5张);设计说明书(2万字左右);相关外文翻译(1篇2千字左右);基于有限元分析软件的输出轴静力学分析;四、设计(论文)进度安排(1)调研、资料收集、完成开题报告 第2周(2)整体方案设计,完成结构示意图(手绘)第3周(3)结构设计计算,有限元分析,4-8周(4)绘制设计图9-12周(5)编写设计说明书13周(6)毕业设计(论文)审核、修改 第14、15周(7)毕业设计(论文)答辩准备及答辩 第16周五、主要参考资料1刘惟信.汽车设计M.清华大学出版社,2001.72臧杰,阎岩.汽车构造M.北京:机械工业出版社,2006.7 3王望予.汽车设计(第4版)M.北京:机械工业出版社,2007.9 4余志生.汽车理论(第4版)M.北京:机械工业出版社,2008.1 5王宝玺,贾庆祥.汽车制造工艺学(第3版)M.北京:机械工业出版社,2008.1 6杨可桢,程光蕴,李仲生.机械设计基础(第五版)M.北京:高等教育出版社,2006.5 7殷玉枫.机械设计课程设计M.北京:机械工业出版社,2006.6 8蔡春源.简明机械零件手册M.北京:冶金工业出版社,1996.3 9徐灏.机械设计手册(3)M.机械工业出版社,1991六、备注指导教师签字:2011年 2 月 28日教研室主任签字: 2011年 3 月 1 日优秀毕业设计(论文)推荐表题 目HLJIT5H-100变速器设计类别毕业设计学生姓名鲍丽院(系)、专业、班级汽车与交通工程学院、车辆工程07-6班指导教师崔宏耀职 称副教授设计成果明细:答辩委员会评语:答辩委员会主任签字(盖章): 院、系公章: 年 月 日备 注: 注:“类别”栏填写毕业论文、毕业设计、其它毕业设计(论文)开题报告设计(论文)题目: HLJIT5H-100变速器设计 院 系 名 称: 汽车与交通工程学院 专 业 班 级: 车辆工程07-6班 学 生 姓 名: 鲍丽 导 师 姓 名: 崔宏耀 开 题 时 间: 2011年3月11日 指导委员会审查意见: 签字: 年 月 日毕业设计(论文)开题报告学生姓名鲍丽系部汽车与交通工程专业、班级车辆工程07-6班指导教师姓名崔宏耀职称副教授从事专业车辆工程是否外聘是否题目名称HLJIT5H-100变速器设计一、课题研究现状、选题目的和意义1.研究现状:现今的汽车变速器发展的十分迅速,各大公司纷纷推出新的产品,但是变速器技术的每次革新都与汽车相关科学的发展密切相关,计算机技术,先进制造技术,机械自动化技术,模拟仿真材料科学等都为变速器的发展提供了有力的保障,同时变速器的发展也为相关科学技术提出了更高的要求。1894年,一个法国工程师给一辆汽车装上世界上第一个变速器至今,汽车变速器已经经过了一百多年的发展。变速器作为汽车重要的组成部分,是承担放大发动机扭矩,实现理想动力传递,从而适应各种路况实现汽车行驶的主要装置。从最初采用侧链传动到手动变速器,及至液力自动变速器和电控机械式自动变速器,再到现在无级自动变速器的普及,在汽车工业技术不断前进的同时,变速器也向着更平顺、更省油、更富驾驶乐趣的方向不断发展。直至双离合自动变速器的出现,变速器技术又伴随着速度和梦想,迈向了一个全新的高度。现代汽车的动力装置,几乎都采用往复活塞式内燃机。它具有相当多的优点,如体积小,质量轻,工作可靠,使用方便等。但其性能与汽车的动力性和经济性之间存在着较大的矛盾。如在坡道上行驶时,所需的牵引力往往是发动机所能提供的牵引力的数倍。而且一般发动机如果直接与车轮相连,其输出转速换算到对应的汽车车速上,将达到现代汽车极限速度的数倍。上述发动机牵引力、转速与汽车牵引力、车速要求之间的矛盾,单靠现代汽车内燃机本身是无法解决的。因此就出现了车用变速箱和主减速器。它们的共同努力使驱动轮的扭矩增大到发动机扭矩的若干倍,同时又可使其转速减小到发动机转速的几分之一。另外,现代汽车的使用条件极为复杂,在不同场合下有不同的要求。往往要受到加载运量、道路坡度、路面好坏及交通是否通畅等条件的影响。这就要求汽车的牵引力和车速能在较大范围内变化,以适应使用的要求。在条件良好的平直路面上要能以高速行驶,而在路面不平和有较大坡度时能提供较大的扭矩。变速箱的多挡位选择就能满足这些需求。此外,发动机在不同工况下,燃油的消耗量也是不一样的。驾驶员可以根据具体情况,选择变速箱的某一挡位,来减少燃油的消耗。在某些情况下,汽车还需要能倒向行驶。发动机本身是不可能倒转的,只有靠变速箱的倒挡齿轮来实现。 变速器的主要功能表现为以下几点: (1)改变汽车传动比,增加驱动车轮转矩和转速变化的范围,以适应经常变化的行驶工况,同时应使发动机时刻处于最有利的工况范围内工作; (2)在发动机旋转方向不变的前提下,实现汽车的倒退行驶;(3)实现空档状态,暂时中断动力传递,以便发动机能够启动、怠速等。 变速器作为汽车传动系的关键部件,对汽车的动力性与经济性,操纵的可靠性与轻便性、传动的平稳性与效率都有着直接的影响。通过调查发现,传统机械式的手动变速器仍然是目前使用最为广泛的汽车变速器。即使它有诸多缺点,如换档冲击大,体积大,操纵麻烦等:但同时它也有很多优点,结构简单紧凑,使用寿命长,瞬时传动比为常数,传动效率高达98,生产和制造工艺成熟以及成本低等,如果能改善手动变速器上述的缺点,它还是有很大发展空间的。所以对手动变速器变速传动机构进行研究是很必要也是很有意义的。目前,国内变速器主要采用齿轮传动机构传递动力。齿轮是手动变速器的主要传动部件,由于其具有结构紧凑、效率高、寿命长、工作可靠和维修方便等特点,在运动和动力的传递等方面得到了非常普遍的应用,并且有关齿轮的设计方法也已经有了相应的规范和标准。然而随着对汽车节能环保和轻量化要求的提高,希望变速器在尺寸和质量尽量小的情况下,仍能够可靠地进行高速、重载的传递,同时具有更小的噪声,这些都对变速器的设计提出了更高的要求。 针对中国变速器市场发展趋势,Global Insight的亚洲区技术分析师段诚武博士阐述了几点自己的见解: (一)、在短期内,手动档变速器仍然占据主要份额,而自动档变速器将有更大的增长空间。(二)、鉴于中国市场情况的复杂性,长期来看变速器不是单一式的发展趋势,没有哪一种形式变速器会成为最后的赢家。(三)、在中国市场,从技术支持、目前的市场份额以及设备提供这几个方面来看AMT与LPG、AUTOE和汽油、CVTE和混合动力以及DCT和柴油都具有相似性。(四)、从长远来看,中国本土的企业应该更加关注DCT这个产品,因为它将有非常好的前景。两轴式变速器因轴与轴承数少,有结构简单、尺寸小和容易布置等优点,此外,各中间档位因只经一对齿轮传递动力,故传动效率高同时噪声也低。变速器输出轴与主减速器主动齿轮做成一体,发动机纵置时,主减速器采用弧齿锥齿轮或准双曲面齿轮,发动机横置时则采用斜齿圆柱齿轮。变速器的一档或倒档因传动比大,工作时在齿轮上作用的力也增大,并导致变速器轴产生较大的挠度和转角,使工作齿轮啮合状态变坏,最终表现出轮齿磨损加快和工作噪声增加。为此,应该布置在靠近轴的支撑处,以便改善上述不良状况,然后按照从低档到高挡的顺序布置各档齿轮,这样做既能使轴有足够大的刚性,又能保证容易装配。常用档位的齿轮因接触应力过高而易造成表面点蚀损坏。将高挡布置在靠近轴的两端支撑中部区域较为合理,在该区域因轴的变形而引起的齿轮偏转较小,齿轮可保持较好的啮合状态,以减少偏载并提高齿轮寿命。机械式变速器的传动效率与所选用的传动方案有关,包括传递动力时处于工作状态的轮对数、每分钟转速、传递的功率、润滑系统的有效性、轮齿和壳体等零件的制造精度等。由于两轴式变速器结构简单,机械零件设计与制造精度不十分高,装配精度也较低,所以工人装配与修理均比较容易。手动变速器换挡操作完全遵从驾驶者的意志,且结构简单,故障率相对较低,占据大部分市场份额。大部分微型轿车都是装备两轴式变速器,在汽车向节能方向发展的今天,两轴式变速器将是新时代的宠儿。2.目的及意义:随着经济和科学技术的不断的发展,汽车工业也渐渐成为我国支柱产业,汽车的使用已经遍布全国。而随着我国加入WTO,人民生活水平的不断提高,微型客货两用车、轿车等高级消费品已进入平常家庭。 在我国,汽车工业起步较晚。入世后,我国的汽车工业面临的是机遇和挑战。随着我国汽车工业不断的壮大,以及汽车行业持续快速的发展,如何设计出经济实惠,工作可靠,性能优良,且符合中国国情的汽车已经是当前汽车设计者的紧迫问题。在面临着前所未有的机遇同时,不得不承认在许多技术上,我国与发达国家还一定的差距,所以我们要努力为我国的汽车工业做出应有的贡献。 发动机的输出转速非常高,最大功率及最大扭矩仅在一定的转速区出现,为了发挥发动机的最佳性能,就必须有一套变速装置。变速器可以在汽车行驶过程中,在发动机和车轮之间产生不同的变速比,通过换挡可以使发动机工作在其最佳的动力性和经济性状态下。变速器是汽车传动系的重要组成部分,其发展无疑代表着汽车工业的发展,它的设计也是汽车设计的一个重要部分。而发动机前置前轮驱动的轿车,若变速器传动比小,则常用两轴式变速器。两轴变速器有其结构简单,体积较小,制造成本低,传动效率高等特点在变速器发展中屹立不倒,虽然现在的自动变速器操作简单,但是效率很低,所以市场的大部分份额被机械式变速器占据着,汽车发展要向节能,舒适,操作方便方向发展, 两轴机械变速器更是符合条件的。 经过这几年的刻苦学习,我掌握了多门基础知识和专业知识。在大学毕业,即将走向工作岗位之际,按国家教委和学校的要求,进行了对轿车五档两轴式变速器的设计。毕业设计是对每个大学生进行知识掌握与实际运用的一次大检阅,充分体现了一个设计者的知识掌握程度和创新思想。通过本次设计,我将进一步巩固所学的知识,提高实际运用能力,并为以后参加工作打下良好的基础。二、设计(论文)的基本内容、拟解决的主要问题1、研究的基本内容(1)研究汽车机械变速器的组成、结构与设计;(2)建立有限元计算模型;(3)研究汽车机械变速器的载荷;(4)加载进行应力分析与结果分析;(5)对汽车机械变速器的结构参数进行优化设计。2、拟解决的主要问题(1)传动机构布置方案(2)参数的确定(3)主要零部件设计及校核(4)AutoCAD绘制装配图及零件图三、技术路线(研究方法)收集资料,知识准备选择车型,确定基本性能参数变速器传动机构布置方案挡数及各挡传动比的确定同步器和操纵机构的设计选用主要零部件的设计及计算齿轮参数确定及各挡齿轮齿数分配轮齿强度计算轴的设计及校核轴承的选择及校核轴向尺寸的确定变速器中心距的确定变速器基本参数的确定有限元分析软件的输出轴静力学分析变速器箱体的设计CAD绘制装配图、零件图完成设计说明书四、进度安排(1)知识准备、调研、收集资料、完成开题报告 第1、2周 (2)整理资料、提出问题、撰写设计说明书草稿、绘制装配草图 第35周 (3)理论联系实际分析问题、解决问题,完成各挡传动比等参数确定;各挡齿轮的设计及校核;传动轴的设计及校核;轴承的选择及校核;同步器和操纵机构的设计选用;变速器箱体设计;CAD绘图等大部分设计内容,中期检查 第69周 (4)改进完成设计,改进完成设计说明书,指导教师审核,学生修改 第1013周 (5)毕业设计审核、修改 第14、15周 (6)毕业设计答辩准备及答辩 第16周五、参考文献1刘惟信.汽车设计M.清华大学出版社,2001.72臧杰,阎岩.汽车构造M.北京:机械工业出版社,2006.7 3王望予.汽车设计(第4版)M.北京:机械工业出版社,2007.9 4余志生.汽车理论(第4版)M.北京:机械工业出版社,2008.1 5王宝玺,贾庆祥.汽车制造工艺学(第3版)M.北京:机械工业出版社,2008.1 6杨可桢,程光蕴,李仲生.机械设计基础(第五版)M.北京:高等教育出版社,2006.5 7殷玉枫.机械设计课程设计M.北京:机械工业出版社,2006.6 8蔡春源.简明机械零件手册M.北京:冶金工业出版社,1996.3 9徐灏.机械设计手册(3)M.机械工业出版社,1991 10刘品.机械精度设计与检测基础(第5版)M.哈尔滨:哈尔滨工业大学出版社,2007.9 11蔡炳炎,徐勇,林宁.机械式汽车变速器的速比配置分析J.机械研究与应用 2005-04 12向立明.汽车变速器的发展历史及未来趋势J.公路与汽运,2007.1(1):2141 13宁斌.474汽车变速器倒档锥度环的结构改进J.装备制造技术,2007(1):7782 14Liu Weixin,Ge Ping,Li Wei.Study of Optimal Matching Between Automobile Transmission Parameters and Engine,Transportation Systems-1990-,AMD-Vol.108.The Winter Annual Meeting of The ASME,Dallas,Texas,Nov.2530,1990 15John Fenton.Hand Book of Vehicle Design Analysis.Warrendale,PA.,USA:Society of Automotive Engineer,Inc.6571,199616 宋广辉. 乘用车两轴式机械变速器的可靠性优化设计 D. 2008.六、备注指导教师意见:签字: 年 月 日毕业设计指导教师评分表学生姓名鲍丽院系汽车与交通工程学院专业、班级车辆工程07-6班指导教师姓名崔宏耀职称副教授从事专业车辆工程是否外聘是否题目名称HLJIT5H-100变速器设计序号评 价 项 目满分得分1选题与专业培养目标的符合程度,综合训练情况;题目难易度102题目工作量;题目与工程实践、社会实际、科研与实验室建设等的结合程度103综合运用知识能力(设计涉及学科范围,内容深广度及问题难易度);应用文献资料能力154设计(实验)能力;计算能力(数据运算与处理能力);外文应用能力205计算机应用能力;对实验结果的分析能力(或综合分析能力、技术经济分析能力)106插图(图纸)质量;设计说明书撰写水平;设计的实用性与科学性;创新性207设计规范化程度(设计栏目齐全合理、SI制的使用等)58科学素养、学习态度、纪律表现;毕业论文进度10得 分 X= 评 语:(参照上述评价项目给出评语,注意反映该论文的特点)工作态度: 好 较好 一般 较差 很差研究能力或设计能力:强 较强 一般 较弱 很弱工作量: 大 较大 适中 较少 很少说明书规范性: 好 较好 一般 较差 很差图纸规范性: 好 较好 一般 较差 很差成果质量(设计方案、设计方法、正确性)好 较好 一般 较差 很差其他: 指导教师签字: 2011年 6 月 17 日毕业设计(论文)成绩评定表学生姓名鲍丽性别女院系汽车与交通工程学院专业车辆工程班级07-6班设计(论文)题目HLJIT5H-100变速器设计平时成绩评分(开题、中检、出勤)指导教师姓名职称指导教师评分(X)评阅教师姓名职称评阅教师评分(Y)答辩组组长职称答辩组评分(Z)毕业设计(论文)成绩百分制五级分制答辩委员会评语:答辩委员会主任签字(盖章): 院系公章: 2011年6 月 24 日注:1、平时成绩(开题、中检、出勤)评分按十分制填写,指导教师、评阅教师、答辩组评分按百分制填写,毕业设计(论文)成绩百分制=W+0.2X+0.2Y+0.5Z 2、评语中应当包括学生毕业设计(论文)选题质量、能力水平、设计(论文)水平、设计(论文)撰写质量、学生在毕业设计(论文)实施或写作过程中的学习态度及学生答辩情况等内容的评价。毕业设计答辩评分表学生姓名鲍丽专业班级车辆工程07-6班指导教师崔宏耀职 称副教授题目 HLJIT5H-100变速器设计答辩时间月 日 时答辩组成员姓名苏清源 赵雨旸 赵国迁 姚佳岩 李荣出席人数5序号评 审 指 标满分得分1选题与专业培养目标的符合程度,综合训练情况,题目难易度、工作量、与实际的结合程度102设计(实验)能力、对实验结果的分析能力、计算能力、综合运用知识能力103应用文献资料、计算机、外文的能力104设计说明书撰写水平、图纸质量,设计的规范化程度(设计栏目齐全合理、SI制的使用等)、实用性、科学性和创新性155毕业设计答辩准备情况56毕业设计自述情况207毕业设计答辩回答问题情况30总 分 Z= 答辩过程记录、评语:自述思路与表达能力:好 较好 一般 较差 很差回答问题: 正确 基本正确 基本不正确 不能回答所提问题研究能力或设计能力:强 较强 一般 较弱 很弱工作量: 大 较大 适中 较少 很少说明书规范性: 好 较好 一般 较差 很差图纸规范性: 好 较好 一般 较差 很差成果质量(设计方案、设计方法、正确性)好 较好 一般 较差 很差其他: 答辩组长签字: 2011年 6月 23日毕业设计评阅人评分表学生姓名鲍丽专业班级车辆工程07-6班指导教师姓名崔宏耀职称副教授题目HLJIT5H-100变速器设计评阅组或预答辩组成员姓名苏清源 赵雨旸 赵国迁 姚佳岩 李荣出席人数5序号评 价 项 目满分得分1选题与专业培养目标的符合程度,综合训练情况;题目难易度102题目工作量;题目与工程实践、社会实际、科研与实验室建设等的结合程度103综合运用知识能力(设计涉及学科范围,内容深广度及问题难易度);应用文献资料能力154设计(实验)能力;计算能力(数据运算与处理能力);外文应用能力255计算机应用能力;对实验结果的分析能力(或综合分析能力、技术经济分析能力)156插图(图纸)质量;设计说明书撰写水平;设计的实用性与科学性;创新性207设计规范化程度(设计栏目齐全合理、SI制的使用等)5得 分 Y= 评 语:(参照上述评价项目给出评语,注意反映该论文的特点)回答问题: 正确 基本正确 基本不正确 不能回答所提问题研究能力或设计能力:强 较强 一般 较弱 很弱工作量: 大 较大 适中 较少 很少说明书规范性: 好 较好 一般 较差 很差图纸规范性: 好 较好 一般 较差 很差成果质量(设计方案、设计方法、正确性)好 较好 一般 较差 很差其他: 评阅人或预答辩组长签字: 2011年 6月 10日注:毕业设计(论文)评阅可以采用2名评阅教师评阅或集体评阅或预答辩等形式。黑龙江工程学院本科生毕业设计(论文)目 录摘要Abstract 第1章 绪论1 1.1 选题的目的及意义11.2 国内外研究现状11.3 研究方法设计21.4 研究内容设计3第 2 章 变速器传动机构布置方案42.1变速器传动机构布置方案分析4 2.1.1两轴式和中间轴式变速器 4 2.1.2倒档的形式和布置方案 42.2 变速器零、部件布置方案分析 5 2.2.1齿轮形式 52.2.2换挡的结构形式 52.2.3轴承的形式 62.2.4轴的形式 72.3 变速器操纵机构布置方案设计7 2.3.1变速器操纵机构的分类 72.3.2典型的操纵机构及其锁定装置设计72.4 本章小结9第 3 章 变速器主要参数的选择及设计计算 103.1 变速器设计依据的主要参数 103.2 挡数及传动比范围的确定103.2.1挡数的确定103.2.2传动比范围103.3 变速器各档传动比的确定 113.3.1 主减速器传动比113.3.2 最低挡传动比计算113.3.3 变速器各挡传动比的分配133.4 中心距的选择133.5 外形尺寸确定133.6 齿轮参数确定143.7 各挡齿轮齿数的分配173.7.1 确定一挡齿轮的齿数及传动比173.7.2 确定二挡齿轮的齿数及传动比18 3.7.3 确定三挡齿轮的齿数及传动比193.7.4 确定四挡齿轮的齿数及传动比193.7.5 确定五挡齿轮的齿数及传动比203.7.6 确定倒挡齿轮的齿数及传动比203.8 变速器齿轮的变位213.8.1 确定一挡齿轮变位系数213.8.2 确定二挡齿轮变位系数223.8.3 确定三挡齿轮变位系数233.8.4 确定四挡齿轮变位系数243.8.5 确定五挡齿轮变位系数253.8.6 本次设计所有齿轮的几何尺寸253.9 本章小结27第 4 章 变速器主要结构元件的设计与计算28 4.1 齿轮损坏的原因及形式284.2 齿轮材料的选择原则284.3 计算各轴的转矩294.4 齿轮强度计算294.4.1 齿轮弯曲强度校核304.4.2 齿轮接触应力校核334.5 轴的强度计算384.5.1 初选轴的直径384.5.2 轴的刚度计算394.5.3 轴的强度校核474.6 轴承校核514.6.1输入轴轴承校核514.6.2输出轴轴承校核52 4.7 同步器设计53 4.7.1惯性式同步器54 4.7.2 同步器主要尺寸的确定55 4.7.3 主要参数的确定56 4.8 轴的有限元分析59 4.8.1有限元基本理论简介59 4.8.2 有限元分析基本步骤60 4.8.3变速器输出轴的有限元分析的主要步骤604.9 本章小结66第 5 章 变速器操纵机构和箱体设计675.1直接操纵手动换挡变速器675.2远距离操纵手动换挡变速器695.2.1换挡操纵机构(外换挡操纵机构)695.2.2 换挡机构(内换挡操纵机构)705.3电控自动换挡变速器715.4 变速器箱体 725.5 本章小结73结论74参考文献 75致谢76附录77第1章 绪 论1.1选题的目的及意义随着经济和科学技术的不断的发展,汽车工业也渐渐成为我国支柱产业,汽车的使用已经遍布全国。而随着我国加入WTO,人民生活水平的不断提高,微型客货两用车、轿车等高级消费品已进入平常家庭。在面临着前所未有的机遇同时,不得不承认在许多技术上,我国与发达国家还一定的差距,所以我们要努力为我国的汽车工业做出应有的贡献。发动机的输出转速非常高,最大功率及最大扭矩仅在一定的转速区出现,为了发挥发动机的最佳性能,就必须有一套变速装置。变速器可以在汽车行驶过程中,在发动机和车轮之间产生不同的变速比,通过换挡可以使发动机工作在其最佳的动力性和经济性状态下。变速器是汽车传动系的重要组成部分,其发展无疑代表着汽车工业的发展,它的设计也是汽车设计的一个重要部分。而发动机前置前轮驱动的轿车,若变速器传动比小,则常用两轴式变速器。两轴变速器有其结构简单,体积较小,制造成本低,传动效率高等特点在变速器发展中屹立不倒,虽然现在的自动变速器操作简单,但是效率很低,所以市场的大部分份额被机械式变速器占据着,汽车发展要向节能,舒适,操作方便方向发展, 两轴式变速器更是符合条件的。 1.2国内外研究状况现今的汽车变速器发展的十分迅速,各大公司纷纷推出新的产品,但是变速器技术的每次革新都与汽车相关科学的发展密切相关,计算机技术,先进制造技术,机械自动化技术,模拟仿真材料科学等都为变速器的发展提供了有力的保障,同时变速器的发展也为相关科学技术提出了更高的要求。1894年,一个法国工程师给一辆汽车装上世界上第一个变速器至今,汽车变速器已经经过了一百多年的发展。变速器作为汽车重要的组成部分,是承担放大发动机扭矩,实现理想动力传递,从而适应各种路况实现汽车行驶的主要装置。从最初采用侧链传动到手动变速器,及至液力自动变速器和电控机械式自动变速器,再到现在无级自动变速器的普及,在汽车工业技术不断前进的同时,变速器也向着更平顺、更省油、更富驾驶乐趣的方向不断发展。直至双离合自动变速器的出现,变速器技术又伴随着速度和梦想,迈向了一个全新的高度。现代汽车的动力装置,几乎都采用往复活塞式内燃机。它具有相当多的优点,如体积小,质量轻,工作可靠,使用方便等。但其性能与汽车的动力性和经济性之间存在着较大的矛盾。如在坡道上行驶时,所需的牵引力往往是发动机所能提供的牵引力的数倍。而且一般发动机如果直接与车轮相连,其输出转速换算到对应的汽车车速上,将达到现代汽车极限速度的数倍。上述发动机牵引力、转速与汽车牵引力、车速要求之间的矛盾,单靠现代汽车内燃机本身是无法解决的。因此就出现了车用变速箱和主减速器。它们的共同努力使驱动轮的扭矩增大到发动机扭矩的若干倍,同时又可使其转速减小到发动机转速的几分之一。另外,现代汽车的使用条件极为复杂,在不同场合下有不同的要求。往往要受到加载运量、道路坡度、路面好坏及交通是否通畅等条件的影响。这就要求汽车的牵引力和车速能在较大范围内变化,以适应使用的要求。在条件良好的平直路面上要能以高速行驶,而在路面不平和有较大坡度时能提供较大的扭矩。变速箱的多挡位选择就能满足这些需求。此外,发动机在不同工况下,燃油的消耗量也是不一样的。驾驶员可以根据具体情况,选择变速箱的某一挡位,来减少燃油的消耗。在某些情况下,汽车还需要能倒向行驶。发动机本身是不可能倒转的,只有靠变速箱的倒挡齿轮来实现。两轴式变速器因轴与轴承数少,有结构简单、尺寸小和容易布置等优点,此外,各中间挡位因只经一对齿轮传递动力,故传动效率高同时噪声也低。变速器输出轴与主减速器主动齿轮做成一体,发动机纵置时,主减速器采用弧齿锥齿轮或准双曲面齿轮,发动机横置时则采用斜齿圆柱齿轮。变速器的一挡或倒挡因传动比大,工作时在齿轮上作用的力也增大,并导致变速器轴产生较大的挠度和转角,使工作齿轮啮合状态变坏,最终表现出轮齿磨损加快和工作噪声增加。为此,应该布置在靠近轴的支撑处,以便改善上述不良状况,然后按照从低档到高挡的顺序布置各档齿轮,这样做既能使轴有足够大的刚性,又能保证容易装配。常用挡位的齿轮因接触应力过高而易造成表面点蚀损坏。将高挡布置在靠近轴的两端支撑中部区域较为合理,在该区域因轴的变形而引起的齿轮偏转较小,齿轮可保持较好的啮合状态,以减少偏载并提高齿轮寿命。机械式变速器的传动效率与所选用的传动方案有关,包括传递动力时处于工作状态的轮对数、每分钟转速、传递的功率、润滑系统的有效性、轮齿和壳体等零件的制造精度等。由于两轴式变速器结构简单,机械零件设计与制造精度不十分高,装配精度也较低,所以工人装配与修理均比较容易。手动变速器换挡操作完全遵从驾驶者的意志,且结构简单,故障率相对较低,占据大部分市场份额。大部分微型轿车都是装备两轴式变速器,在汽车向节能方向发展的今天,两轴式变速器将是新时代的宠儿。1.3 研究方法设计根据此次设计要求,依据哈飞路宝的整车参数和发动机参数,完成变速器的结构布置和设计。设计的主要内容有确定变速器传动机构布置方案,变速器主要参数的选择,变速器齿轮的设计计算,轴与轴承的设计校核。查阅图书馆电子资源、馆藏图书和文献,以及本市各大型图书馆的馆藏图书资源,了解变速器研究领域的最新发展动向;阅读关于变速器设计方面的书籍,学习前人进行变速器设计的过程、步骤、方法和经验教训;向指导教师请教;同学之间互相讨论;亲自去实验室动手拆装各种类型的变速器,了解各种变速器的结构与工作原理进行变速器的设计和计算。1.4 研究内容设计(1)研究汽车机械变速器的组成、结构与设计;(2)建立有限元计算模型;(3)研究汽车机械变速器的载荷;(4)加载进行应力分析与结果分析;第2章 变速器传动机构布置方案2.1 变速器传动机构布置方案分析机械式变速器具有结构简单、传动效率高、制造成本低和工作可靠等优点,故在不同形式的汽车上得到广泛应用。变速器由变速器传动机构和操纵机构组成。根据轴的不同类型,分为固定轴式和旋转轴式两大类,而前者又分为两轴式,中间轴式和多轴式变速器。2.1.1 两轴式和中间轴式变速器对于发动机前置前轮驱动的轿车,若变速器传动比小,则常用两轴式变速器。在设计时,究竟采用哪一种方案,除了汽车总布置的要求外,主要考虑以下四个方面:1、结构工艺性两轴式变速器输出轴与主减速器主动齿轮做成一体。当发动机纵置时,主减速器可用螺旋圆锥齿轮或双曲面齿轮;而发动机横置时用圆柱齿轮,因而简化了制造工艺。2、变速器的径向尺寸两轴式变速器输出轴的前进挡均为一对齿轮副,而中间轴式变速器则有两对齿轮副。因此,对于相同的传动比要求,中间轴式变速器的径向尺寸可以比两轴式变速器小得多。3、变速器齿轮的寿命两轴式变速器的低挡齿轮副,大小相差悬殊,小齿轮工作循环次数比大齿轮要高得多。因此,小齿轮的寿命比大齿轮的短。中间轴式变速器的各前进挡均为常啮合斜齿轮传动,大小齿轮的径向尺寸相差较小,因而寿命较接近。在直接挡时,齿轮只空转,不影响齿轮寿命。4、 变速器的传动效率两轴式变速器虽然有等于1的传动比,但仍要有一对齿轮传动,因而有功率损失。而中间轴式变速器可将输入轴和输出轴直接相连,得到直接挡,因而传动效率较高,磨损小,噪声也较小。轿车尤其是微型汽车,采用两轴式变速器比较多,而中、重型载重汽车则采用中间轴式变速器。2.1.2 倒档的形式和布置方案图2.1为常见的布置方案。图a方案广泛用于前进挡都是同步器换挡的五挡轿车和轻型货车变速器中;b方案的优点是可以利用中间轴上的1挡齿轮,因而缩短了中间轴的长度,但换挡时两对齿轮必须同时啮合,致使换挡困难,某些轻型货车五挡变速器采用这种方案;c方案能获得较大的倒挡速比,突出的缺点是换挡程序不合理;d方案针对前者的缺点作了修改,因而在货车变速器中取代了c方案;e方案中,将中间轴上的一挡和倒挡齿轮做成一体,其齿宽加大,因而缩短了一些长度;f方案采用了全部齿轮副均为常啮合齿轮,换挡更为轻便;为了充分利用空间,缩短变速器轴向长度,有的货车采用g方案,其缺点是一挡和倒挡得各用一根变速器拨叉轴,使变速器上盖中的操纵机构复杂一些。后述五种方案可供五挡变速器的选择:图2.1倒挡布置方案本次设计采用两轴式五档变速器,图2.1(a)所示的倒挡布置方案。2.2 变速器零、部件布置方案分析2.2.1 齿轮形式变速器用齿轮有直齿圆柱齿轮和斜齿圆柱齿轮两种。与直齿圆柱齿轮比较,斜齿圆柱齿轮有使用寿命长、运转平稳、工作噪声低等优点;缺点是制造时稍复杂,工作时有轴向力,这对轴承不利。变速器中的常啮合齿轮均采用斜齿圆柱齿轮,尽管这样会使常啮合齿轮数增加,并导致变速器的质量和转动惯量增大。直齿圆柱齿轮仅用于低档和倒挡。本次设计一挡到五挡均采用斜齿圆柱齿轮,倒挡采用直齿圆柱齿轮。2.2.2 换挡的结构形式如图2.2所示,变速器换挡机构形式分为直齿滑动齿轮、啮合套和同步器换挡三种。1、滑动齿轮换挡通常采用滑动直齿轮换挡,也有采用斜齿轮换挡的。滑动直齿轮换挡的优点是结构简单、紧凑、容易制造。缺点是换挡时齿面承受很大的冲击,会导致齿轮过早损坏,并且直齿轮工作噪声大,所以这种换挡方式一般仅用于一挡和倒挡。(a)滑动齿轮换挡 (b)啮合套换挡 (c)同步器换挡图2.2换挡机构形式2、啮合套换挡用啮合套换挡,可将构成某传动比的一对齿轮,制成常啮合的斜齿轮。用啮合套换挡,因同时承受换挡冲击载荷的接合齿齿数多,而轮齿又不参与换挡,它们都不会过早损坏,但不能消除换挡冲击,所以仍要求驾驶员有熟练的操纵技术。此外,因增设了啮合套和常啮合齿轮,使变速器的轴向尺寸和旋转部分的总惯性力矩增大。因此,这种换挡方法目前只在某些要求不高的挡位及重型货车变速器上应用。3、同步器换挡现代大多数汽车的变速器都采用同步器能保证迅速,无冲击,无噪声换挡,而与操纵技术熟练程度无关,从而提高了汽车的加速性、经济性和行车安全性。同上述两种换挡方法相比,虽然它有结构复杂,制造精度要求高,轴向尺寸大。同步环使用寿命短缺等缺点,但仍然得到广泛应用。由于同步器的广泛应用,寿命问题已得到基本解决。如瑞典的萨伯-斯堪尼亚(SAAB-Scania)公司,用球墨铸铁制造同步器的关键部件,并在其工作表面上镀上一层钼,不仅提高了耐磨性,而且提高了工作表面的摩擦系数,这种同步器试验表明,它的寿命不低于齿轮寿命,法国的贝利埃(Berliet)。德国择孚(ZF)等公司的同步器均采用了这种工艺。上述三种换挡方案,可同时用在一变速器中的不同挡位上,一般倒挡和一挡采用结构较简单的滑动直齿轮或啮合套的形式;对于常用的高挡位则采用同步器或啮合套。轿车要求轻便性和缩短换挡时间,因此采用全同步器变速器,倒挡采用滑动直齿轮。2.2.3 轴承的形式变速器轴承常采用圆柱滚子轴承、球轴承、滚针轴承、圆锥滚子轴承、滑动轴承套等。滚针轴承、滑动轴承套主要用在齿轮与轴不是固定连接,并要求两者有相对运动的地方。变速器中采用圆锥滚子轴承虽然有直径较小、宽度较大因而容量大、可承受高负荷等优点,但也有需要调整预紧、装配麻烦、磨损后轴易歪斜而影响齿轮正确啮合的缺点。 由于本设计的变速器为两轴变速器,具有较大的轴向力,所以设计中变速器输入轴的前、后按直径系列选用深沟球轴承,输出轴的前、后轴承按直径系列选用圆锥滚子轴承,齿轮与轴之间选用滚针轴承。2.2.4 轴的形式变速器轴多数情况下经轴承安装在壳体的轴承孔内。当变速器中心距小,在壳体的同一端面布置两个滚动轴承有困难时,输出轴可以直接压入壳体孔中,并固定不动。倒档轴为压入壳体孔中并固定不动的光轴,并由螺栓固定。变速器的轴上装有轴承、齿轮、齿套等零件,有的轴上又有矩形或渐开线花键,所以设计时不仅要考虑装配上的可能,而且应当可以顺利拆装轴上各零件。此外,还要注意工艺上的有关问题。2.3 变速器操纵机构布置方案设计2.3.1 变速器操纵机构的分类用于机械式变速器的操纵机构,常见的是由变速杆、拨块、拨叉、变速叉轴及互锁、自锁和倒挡装置等主要零件组成,并依靠驾驶员手力完成选挡、换挡或推到空挡工作,称为手动换挡变速器。1、直接操纵式手动换挡变速器当变速器布置在驾驶员座椅附近时,可将变速杆直接安装在变速器上,并依靠驾驶员手力和通过变速杆直接完成换挡功能的手动换挡变速器,称为直接操纵变速器。这种操纵方案结构最简单,已得到广泛应用。近年来 ,单轨式操纵机构应用较多,其优点是减少了变速叉轴,各挡同用一组自锁装置,因而使操纵机构简化,但它要求各挡换挡行程相等。2、远距离操纵手动换挡变速器平头式汽车或发动机后置后轮驱动汽车的变速器,受总体布置限制,变速器距驾驶员座位较远,这时需要在变速杆与拨叉之间布置若干传动件,换挡手力经过这些转换机构才能完成换挡功能。这种手动换挡变速器,称为远距离操纵手动换挡变速器。3、电动自动换挡变速器20世纪80年代以后,在固定轴式机械变速器基础上,通过应用计算机和电子控制技术,使之实现自动换挡,并取消了变速杆和离合器踏板。驾驶员只需控制油门踏板,汽车在行驶过程中就能自动完成换挡,这种变速器成为电动自动换挡变速器10。由于所设计的变速器为两轴变速器,采用发动机前置前轮驱动,变速器离驾驶员座椅较近,所以采用直接操纵式手动换挡变速器。2.3.2 典型的操纵机构及其锁定装置设计图2.3为典型的操纵机构图定位装置的作用是将被啮合件保持在一定位置上,并防止自动啮合和分离,一般采用弹簧和钢球式机构。1、换挡机构变速器换挡机构有直齿滑动齿轮、啮合套和同步器换挡三种形式。采用轴向滑动直齿齿轮换挡,会在轮齿端面产生冲击,齿轮端部磨损加剧并过早损坏,并伴随着噪声。因此,除一挡、倒挡外已很少使用。常啮合齿轮可用移动啮合套换挡。因承受换挡冲击载荷的接合齿齿数多,啮合套不会过早被损坏,但不能消除换挡冲击。目前这种换挡方法只在某些要求不高的挡位及重型货车变速器上应用。使用同步器能保证换挡迅速、无冲击、无噪声,而与操作技术的熟练程度无关,从而提高了汽车的加速性、燃油经济性和行驶安全性。同上述两种换挡方法比较,虽然它有结构复杂、制造精度要求高、轴向尺寸大等缺点,但仍然得到广泛应用。利用同步器或啮合套换挡,其换挡行程要比滑动齿轮换挡行程小。通过比较,考虑汽车的操纵性能,本设计全部挡位均选用同步器换挡。2、防脱挡设计互锁装置是保证移动某一变速叉轴时,其它变速叉轴互被锁住,该机构的作用是防止同时挂入两挡,而使挂挡出现重大故障。操纵机构还应设有保证不能误挂倒挡的机构。通常是在倒挡叉或叉头上装有弹簧机构,使司机在换挡时因有弹簧力作用,产生明显的手感。锁止机构还包括自锁、倒挡锁两个机构。自锁机构的作用是将滑杆锁定在一定位置,保证齿轮全齿长参加啮合,并防止自动脱挡和挂挡。自锁机构有球形锁定机构与杆形锁定机构两种类型。倒挡锁的作用是使驾驶员必须对变速杆施加更大的力,方能挂入倒挡,起到提醒注意的作用,以防误挂倒挡,造成安全事故。本次设计属于前置前轮驱动的轿车,操纵机构采用直接操纵方式,锁定机构全部采用,即设置自锁、互锁、倒档锁装置。采用自锁钢球来实现自锁,通过互锁销实现互锁。倒挡锁采用限位弹簧来实现,使驾驶员有感觉,防止误挂倒档。2.4 本章小结本章对变速器传动机构的布置方案和零部件结构方案进行了系统的分析,并给出了此次设计的具体方案,即设计两轴式变速器,倒挡布置方案如图2.1(a)所示,前进挡皆为斜齿圆柱齿轮,倒挡为直齿圆柱齿轮,采用全同步器式换挡形式,轴承选取深沟球轴承、滚针轴承、圆锥滚子轴承。 第3章 变速器主要参数的选择及设计计算3.1 变速器设计依据的主要参数本次设计是根据HLJIT5H-100的技术参数来设计的一种变速器,其具体参数如表3.1。表3.1 HLJIT5H-100的主要技术参数发动机最大功率48kw车轮型号165/66R13发动机最大转矩100Nm最大功率时转速5700 r/min最大转矩时转速3000r/min最高车速145km/h总质量1400kg前轴载荷840kg3.2 挡数及传动比范围的确定3.2.1 挡数的确定变速器的挡数可在320个挡位范围内变化,通常变速器的挡数在6挡以下,当挡数超过6挡以后,可在6挡以下的主变速器基础上,再行配置副变速器,通过两者的组合获得多挡变速器。增加变速器的挡数,能够改变汽车的动力性和燃油经济性以及平均车速。挡数越多,变速器的结构越复杂,并且使轮廓尺寸和质量加大,同时操纵机构复杂,而且在使用时换挡频率增高并增加了换挡难度。在最低挡传动比不变的条件,增加变速器的挡数会使变速器相邻的低挡与高挡之间的传动比比值减小,使换挡工作容易进行。要求相邻挡位之间的传动比值在1.8以下,该值越小换挡工作越容易进行。因高挡使用频繁,所以又要求高挡区相邻挡位之间的传动比比值,要比低挡区相邻挡位之间的传动比比值小。本次设计的变速器采用5个前进挡位,1个倒挡位。3.2.2 传动比范围变速器的传动比范围是指变速器最低挡传动比与最高挡传动比的比值。最高挡通常是1.0,有的变速器最高挡是超速挡,传动比为0.70.8。影响最低挡传动比选取的因素有:发动机的最大转矩和最低稳定转速所要求的汽车最大爬坡能力、驱动轮与路面间的附着力、主减速比和驱动轮的滚动半径以及所要求达到的最低稳定行驶车速等。目前乘用车的传动比范围在3.04.5之间,总质量轻的商用车在5.08.0之间,其他商用车则更大。本次设计的变速器最高挡传动比范围是0.8。3.3 变速器各挡传动比的确定3.3.1 主减速器传动比发动机转速与汽车行驶速度之间的关系式为: (3.1)式中:汽车行驶速度(km/h); 发动机转速(r/min); 车轮滚动半径(m); 变速器传动比; 主减速器传动比。已知:最高车速=145 km/h;最高档为超速档,传动比=0.8;车轮滚动半径由所选用的轮胎规格165/65R13得到=264(mm);发动机转速=5700(r/min);由公式(3.1)得到主减速器传动比计算公式:3.3.2 最低挡传动比计算按最大爬坡度设计,满足最大通过能力条件,即用一挡通过要求的最大坡道角坡道时,驱动力应大于或等于此时的滚动阻力和上坡阻力(加速阻力为零,空气阻力忽略不计)。用公式表示如下: (3.2)式中:G 车辆总重量(N); 坡道面滚动阻力系数(对沥青路面=0.010.02);发动机最大扭矩(Nm); 主减速器传动比; 变速器传动比; 为传动效率(0.850.9);R 车轮滚动半径;最大爬坡度(一般轿车要求能爬上30%的坡,大约)由公式(3.2)得: (3.3)已知:m=1400kg;r=0.264m; Nm;g=9.8m/s2;,把以上数据代入(3.3)式:满足不产生滑转条件。即用一挡发出最大驱动力时,驱动轮不产生滑转现象。公式表示如下: (3.4)式中:驱动轮的地面法向反力,; 驱动轮与地面间的附着系数;对混凝土或沥青路面可取0.50.6之间。已知:kg;取0.6,把数据代入(3.4)式得:所以,一挡传动比的选择范围是:初选一挡传动比为2.8。3.3.3 变速器各挡传动比的分配等比级数分配其它各档传动比,即: 3.4 中心距的选择初选中心距可根据经验公式计算: (3.5)式中:A 变速器中心距(mm); 中心距系数,乘用车=8.99.3;发动机最大输出转距为100(Nm); 变速器一挡传动比为2.8; 变速器传动效率,取96%。(8.99.3)=(8.9-9.3)6.45=58.561.3mm轿车变速器的中心距在6080mm范围内变化。初取A=62mm。3.5 外形尺寸确定变速器的横向外形尺寸,可根据齿轮直径以及倒挡中间齿轮和换挡机构的布置初步确定。影响变速器壳体的轴向尺寸的因素有挡数、换挡机构形式以及齿轮形式。乘用车四挡变速器壳体的轴向尺寸为(3.03.4)A。商用车四挡变速器壳体的轴向尺寸可参考下列数据选用:(1)四挡 (2.22.7)A (2)五挡 (2.73.0)A(3)六挡 (3.23.5)A 当变速器选用的挡数和同步器多时,上述中心距系数应取给出范围的上限。为了检测方便,中心距A最好取为整数。轴向尺寸为(3.03.4)A=186220.8mm,取为220mm。3.6 齿轮参数确定1、模数齿轮模数是一个重要参数,并且影响它的选取因素又很多,如齿轮的强度、质量、噪声、工艺要求等。少数情况下,汽车变速器各挡齿轮均选用相同的模数,变速器用齿轮模数的范围如表3.2。所选模数值应符合国家标准GB/T13571987的规定,如表3.3。选用时,应优先选用第一系列,括号内的模数尽可能不用。啮合套和同步器的接合齿多数采用渐开线齿形。由于工艺上的原因,同一变速器中的接合齿模数相同。其取用范围是:乘用车和总质量在1.814.0t的货车为2.03.5mm;总质量大于14.0t的货车为3.55.0mm。选取较小的模数值可使齿数增多,有利于换挡。表3.2汽车变速器齿轮的法向模数车型乘用车的发动机排量V/L货车的最大总质量/t1.0V1.61.6V2.56.014.014.0模数/mm2.252.752.753.003.504.504.506.00 表3.3汽车变速器常用的齿轮模数 (mm)一系列1.0002.503.004.005.006.00二系列1.752.252.75(3.25)3.50(3.75)4.505.50轿车模数的选取以发动机排量作为依据,由表3.2选取各档模数为,由于轿车对降低噪声和振动的水平要求较高,所以一挡到五挡均采用斜齿轮,倒挡采用直齿轮。2、压力角对于轿车,为了降低噪声,应选用14.5、15、16、16.5等小些的压力角。对货车,为提高齿轮强度,应选用22.5或25等大些的压力角15。 国家规定的标准压力角为20,所以普遍采用的压力角为20。啮合套或同步器的压力角有20、25、30等,普遍采用30压力角。本变速器为了加工方便,故全部选用标准压力角20。3、螺旋角斜齿轮在变速器中得到广泛应用。选取斜齿轮的螺旋角,应注意它对齿轮工作噪声、轮齿的强度和轴向力有影响。在齿轮选用大些的螺旋角时,使齿轮啮合的重合度增加,因而工作平稳、噪声降低。试验还证明:随着螺旋角的增大,齿的强度也相应提高。不过当螺旋角大于30时,其抗弯强度骤然下降,而接触强度仍继续上升。因此,从提高低挡齿轮的抗弯强度出发,并不希望用过大的螺旋角,以1525为宜;而从提高高档齿轮的接触强度和增加重合度着眼,应选用较大的螺旋角。斜齿轮螺旋角可在下面提供的范围内选用:(1)乘用车变速器1)两轴式变速器为20252)中间轴式变速器为2234(2)货车变速器:1826本设计初选螺旋角全部为20。4、齿宽在选择齿宽时,应该注意齿宽对变速器的轴向尺寸、质量、齿轮工作平稳性、齿轮强度和齿轮工作时的受力均匀程度等均有影响。通常根据齿轮模数m()的大小来选定齿宽:(1)直齿b=m, 为齿宽系数,取为4.58.0;(2)斜齿轮b=,取为6.08.5。斜齿,取为6.08.5一、二挡取8mm三、四、五挡取6 mm直齿倒挡取8 mm5、齿轮的变位系数的选择原则齿轮的变位是齿轮设计中一个非常重要的环节。采用变位齿轮,除为了避免齿轮产生根切和配凑中心距以外,它还影响齿轮的强度,使用平稳性,耐磨损、抗胶合能力及齿轮的啮合噪声。变位齿轮主要有两类:高度变位和角度变位。高度变位齿轮副的一对啮合齿轮的变位系数之和等于零。高度变位可增加小齿轮的齿根强度,使它达到和大齿轮强度相接近的程度。高度变位齿轮副的缺点是不能同时增加一对齿轮的强度,也很难降低噪声。角度变位齿轮副的变位系数之和不等于零。角度变位既具有高度变位的优点,又避免了其缺点。变速器齿轮是在承受循环负荷的条件下工作,有时还承受冲击负荷。对于高挡齿轮,其主要损坏形式是齿面疲劳剥落,因此应按保证最大接触强度和抗胶合及耐磨损最有利的原则选择变位系数。为提高接触强度,应使总变位系数尽可能取大些,这样两齿轮的齿廓渐开线离基圆较远,以增大齿廓曲率半径,减小接触应力。对于低挡齿轮,由于小齿轮的齿根强度较低,加之传递载荷较大,小齿轮可能出现齿根弯曲、断裂的现象。为提高小齿轮的抗弯强度,应根据危险断面齿厚相等的条件来选择大小齿轮的变位系数,此时小齿轮的变位系数大于零。由于工作需要,有时齿轮齿数取得少(如一挡主动齿轮)会造成轮齿根切。这不仅削弱了轮齿的抗弯强度,而且使重合度减少。此时应对齿轮进行正变位,以消除根切现象。总变位系数减少,一对齿轮齿根总的厚度越薄,齿根越弱,抗弯强度越低。但是由于轮齿的刚度减小,易于吸收冲击振动故噪声要小一些。另外,值越小,齿轮的齿形重合度越大,这不但对降噪有利,而且由于齿形重合度增大,单齿承受最大载荷时的着力点距齿根近,弯曲力矩减小,相当于齿根强度提高,对由于齿根减薄而产生的削弱强度的因素有所抵消。根据上述理由,为了降低噪声,对于变速器中除去一、二挡和倒挡以外的其他各挡齿轮的总变位系数要选用较小一些的数值,以便获得低噪声传动。一般情况下,最高挡和一轴齿轮副的可以选为0.20.2。随着挡位的降低,值应该逐挡增大。一、二挡和倒挡齿轮,应该选用较大的值,以便获得高强度齿轮副。一挡齿轮的值可以选用1.0以上。6、齿顶高系数在齿轮加工精度提高以后,包括我国在内,规定齿顶高系数取为1.00。为了增加齿轮啮合的重合度,降低噪声和提高齿根强度,有些变速器采用齿顶高系数大与1.00的细高齿。本设计取为1.00。3.7 各挡齿轮齿数的分配在初选中心距、齿轮模数和螺旋角以后,可根据变速器的挡数、传动比和传动方案来分配各挡齿轮的齿数。应该注意的是,各挡齿轮的齿数比应该尽可能不是整数,以使齿面磨损均匀。如图3.1是本次设计的变速器的传动方案。1-一档主动齿轮 2-一档从动齿轮 3-二档主动齿轮 4-二档从动齿轮 5-三档主动齿轮 6-三档从动齿轮 7-四档主动齿轮 8-四档从动齿轮 9-五档主动齿轮 10-五档从动齿轮 11倒档中间轴齿轮 12-倒档主动齿轮13-倒档输出轴齿轮图3.1 变速器的传动示意图3.7.1 确定一挡齿轮的齿数及传动比1、一挡传动比取整得46。轿车可在1217之间选取,取12,则。则一挡传动比为:2、对中心距A进行修正取整得mm,为标准中心矩。3.7.2 确定二挡齿轮的齿数及传动比1、二挡传动比 取整得47。=15,则。则二挡传动比为:2、对中心距A进行修正取整得mm,为标准中心矩。3.7.3 确定三挡齿轮的齿数及传动比1、三挡传动比 取整得47。=19,则。则三挡传动比为:2、对中心距A进行修正取整得mm,为标准中心矩。3.7.4 确定四挡齿轮的齿数及传动比1、四挡传动比 取整得47。=22,则。则四挡传动比为:2、对中心距A进行修正取整得mm,为标准中心矩。3.7.5 确定五挡齿轮的齿数及传动比1、五挡传动比 取整得47。=26,则。则五挡传动比为:2、对中心距A进行修正取整得mm,为标准中心矩。3.7.6 确定倒挡齿轮的齿数及传动比初选倒挡轴上齿轮齿数为=21,输入轴齿轮齿数=11,为保证倒挡齿轮的啮合不产生运动干涉齿轮11和齿轮12的齿顶圆之间应保持有0.5mm以上的间隙,即满足以下公式: (3.6)已知:,把数据代入(3.6)式,齿数取整,解得:,则倒档传动比为:输入轴与倒挡轴之间的距离:mm输出轴与倒挡轴之间的距离:mm3.8 变速器齿轮的变位3.8.1 确定一挡齿轮变位系数法面模数 =2.5端面模数 =2.66mm法面压力角=20端面压力角=arctg=21.17理论中心距A=2.66=61.19mm中心距变动系数=0.324=0.324=0.014查表得=0.014483,则总变位系数=0.014483=0.3331根据齿数比=2.8,按线图3.2分配变位系数得=0.28,则=0.33310.28=0.0531图 3.2 选择变位系数线路图3.8.2 确定二挡齿轮变位系数法面模数 =2.5端面模数 =2.66mm法面压力角=20端面压力角=arctg=21.17理论中心距A=2.66=62.5mm中心距变动系数=-0.2=0.324=0.01378查表得=0.0163617,则总变位系数=0.0163617=0.3845根据齿数比=2.13,按线图3.2分配变位系数得=0.25,则=0.38450.25=0.13453.8.3确定三挡齿轮变位系数法面模数 =2.5端面模数 =2.66mm法面压力角=20端面压力角=arctg=21.17理论中心距A=2.66=62.5mm中心距变动系数=-0.2=0.324=0.01378查表得=0.01637,则总变位系数=0.01637=0.3847根据齿数比=1.47,按线图3.2分配变位系数得=0.1,则=0.38470.1=0.28473.8.4 确定四挡齿轮变位系数法面模数 =2.5端面模数 =2.66mm法面压力角 =20端面压力角 =arctg=21.17理论中心距 A=2.66=62.5mm中心距变动系数=-0.2=0.314=0.01378查表得=0.01637,则总变位系数=0.01637=0.3847根据齿数比=1.136,按线图3.2分配变位系数得=0.05,则=0.38470.05=0.33473.8.5 确定五挡齿轮变位系数法面模数 =2.5端面模数 =2.66mm 法面压力角 =20端面压力角 =arctg=21.17理论中心距A=2.66=62.5mm中心距变动系数=-0.2=0.324=0.01378查表得=0.01637,则总变位系数=0.01637=0.3847根据齿数比=0.8,按线图3.2分配变位系数得=0.1923,则=0.38470.1923=0.19233.8.6 本次设计所有齿轮的几何尺寸如表3.4、3.5所示。表3.4直齿圆柱齿轮的几何尺寸 (mm)分度圆直径27.57552.5齿顶高齿根高333齿全高齿顶圆直径32.58057.5齿根圆直径2568.7546.25中心距=62 =40 =63.75节圆直径33.2790.7381.4基节666基圆直径2670.549.3表3.5斜齿圆柱齿轮的几何尺寸 (mm)端面模数2.662.662.662.662.662.662.662.662.662.66端面压力角21.1721.1721.1721.1721.1721.1721.1721.1721.1721.17螺旋角20202020202020202020分度圆直径31.990408550.557658.5366.569.1753.87齿顶高2.52.611.661.3751.291.751.161.8751.5191.519齿根高2.42531.8752.792.8752.432.291.061.07齿全高4.9255.613.5354.1654.16653.5253.526齿顶圆直径379343.228753.137860.8570.2572.258中心距6262626262基圆直径28.198035.375.244.6465.7851.6858.7361.0849.33节圆直径32.3491.6639.5784.450.1373.8758.0465.9668.655.4当量齿数14401838233326303125齿根圆直径2986.53879.5244.869.752.5361.9267503.9 本章小结本章主要介绍了变速器主要参数的选择,包括确定挡数、传动比范围,根据最大爬坡度和驱动轮与地面的附着力确定一挡传动比和五挡传动比,进而确定其它各挡传动比,选择中心距、外形尺寸以及齿轮参数,根据变速器的传动示意图确定各挡齿轮齿数,进行各挡齿轮变位系数的分配。最后列出了各挡齿轮的几何尺寸。这些为之后齿轮、轴的设计计算做好了准备。第4章 变速器主要结构元件的设计与计算4.1 齿轮损坏的原因及形式变速器齿轮的损坏形式主要有:轮齿折断、齿面疲劳剥落(点蚀)、齿面胶合以及移动换挡齿轮端部破坏。齿轮在啮合过程中,轮齿根部产生弯曲应力,过渡圆角处又有应力集中,故当齿轮受到足够大的载荷作用,其根部的弯曲应力超过材料的许用应力时,轮齿就会断裂。这种由于强度不够而产生的断裂,其断面为一次性断裂所呈现的粗粒状表面。在汽车变速器中这种破坏情况很少发生。而常见的断裂是由于在重复载荷作用下使齿根受拉面的最大应力区出现疲劳裂缝而逐渐扩展到一定深度后产生的折断,其破坏断面在疲劳裂缝部分呈光滑表面,而突然断裂部分呈粗粒状表面。变速器低挡小齿轮由于载荷大而齿数少、齿根较弱,其主要的破坏形式就是这种弯曲疲劳断裂。齿面点蚀是常用的高挡齿轮齿面接触疲劳的破坏形式。齿面长期在脉动的接触应力作用下,会逐渐产生大量与齿面成尖角的小裂缝。啮合时由于齿面的相互挤压,使充满了润滑油的裂缝处油压增高,导致裂缝的扩展,最后产生剥落,使齿面上形成大量的扇形小麻点,即所谓点蚀。点蚀使齿形误差加大而产生载荷,甚至可能引起轮齿折断。通常是靠近节圆根部齿面处的点蚀较靠近节圆顶部齿面处的点蚀严重;主动小齿轮较被动大齿轮严重。增大轮齿根部齿厚,加大齿根圆角半径,采用高齿,提高重合度,增多同时啮合的轮齿对数,提高轮齿柔度,采用优质材料等,都是提高轮齿弯曲强度的措施。合理选择齿轮参数及变位系数,增大齿廓曲率半径,降低接触应力,提高齿面硬度等,可提高齿面的接触强度。采用黏度大、耐高温、耐高压的润滑油,提高油膜强度,选择适当的齿面表面处理和镀层等,是防止齿面胶合的措施。用移动齿轮的方法完成换挡的低档和倒挡齿轮,由于换挡时两个进入啮合的齿轮存在角速度差,换挡瞬间在轮齿端部产生冲击载荷,并造成损坏。4.2 齿轮材料的选择原则1、满足工作条件的要求 不同的工作条件,对齿轮传动有不同的要求,故对齿轮材料亦有不同的要求。但是对于一般动力传输齿轮,要求其材料具有足够的强度和耐磨性,而且齿面硬,齿芯软。2、合理选择材料配对 如对硬度350HBS的软齿面齿轮,为使两轮寿命接近,小齿轮材料硬度应略高于大齿轮,且使两轮硬度差在3050HBS左右。为提高抗胶合性能,大、小轮应采用不同钢号材料。3、考虑加工工艺及热处理工艺 变速器齿轮渗碳层深度推荐采用下列值:时渗碳层深度0.81.2时渗碳层深度0.91.3时渗碳层深度1.01.3表面硬度HRC5863;心部硬度HRC3348对于氰化齿轮,氰化层深度不应小于0.2;表面硬度HRC4853。对于大模数的重型汽车变速器齿轮,可采用25CrMnMO,20CrNiMO,12Cr3A等钢材,这些低碳合金钢都需随后的渗碳、淬火处理,以提高表面硬度,细化材料晶面粒。4.3 计算各轴的转矩发动机最大扭矩为100N m,功率最高转速5700r/min,齿轮传动效率99%,离合器传动效率99%,轴承传动效率96%。输入轴 =10099%96%=99N.m输出轴 一挡=990.960.992.83=266.27N.m二挡=990.960.992.05=193 N.m三挡=990.960.991.5=141.1 N.m四挡=990.960.991.1=103.5 N.m五挡=990.960.990.8=75.5 N.m倒挡 =990.960.992.73=256.86N.m =990.960.991.9=178.8N.m4.4 齿轮强度计算4.4.1 齿轮弯曲强度校核直齿轮弯曲应力 = (4.1)式中:弯曲应力(M);计算载荷(Nmm);应力集中系数;=1.65;摩擦力影响系数,主、从动齿轮在啮合上的摩擦力的方向不同,对弯曲应力影响也不同:主动齿轮=1.1,从动齿轮=0.9;m模数;y齿形系数,如图4.1所示;齿宽系数:直齿=4.58.0。斜齿轮弯曲应力 = (4.2)式中:计算载荷(Nmm);斜齿轮螺旋角();应力集中系数;=1.50;z齿数;法面模数;y齿形系数,可按当量齿数=在图4.1中查得;重合度影响系数,=2.0;齿宽系数:斜齿=6.08.5,取=8。当计算载荷取作用到变速器第一轴上的最大转矩时,对乘用车常啮合齿轮和高档齿轮,许用应力在180350M范围,即=180350M,一挡、倒挡直齿轮许用应力在400850 M,即=400850M。图4.1齿形系数图1、一挡主从动齿轮弯曲应力(1)一挡主动齿轮弯曲应力=205.7M(2)一挡从动齿轮弯曲应力=193.96 M、二挡主从动齿轮弯曲应力(1)二挡主动齿轮弯曲应力=155 M(2)二挡从动齿轮弯曲应力=147.34 M、三挡主从动齿轮弯曲应力(1)三挡主动齿轮弯曲应力=180.79 M(2)三挡从动齿轮弯曲应力=148.95 M4、四挡主从动齿轮弯曲应力(1)四挡主动齿轮弯曲应力 =147.58 M(2)四挡从动齿轮弯曲应力=124 M5、五挡主动齿轮弯曲应力(1)五挡从动齿轮弯曲应力=113.95 M(2)五挡从动齿轮弯曲应力=114.26、倒挡齿轮11,12,13的弯曲应力=11, =30, =21,=0.12,=0.14,=0.128 =2.5 主动齿轮=1.1,从动齿轮=0.9;=675.59MPa=420MPa=508MPa4.4.2 齿轮接触应力校核轮齿接触应力 =0.418=0.418 (4.3)式中:轮齿的接触应力(M);F齿面上的法向力(N),F=;圆周力,=;计算载荷(Nmm);d节圆直径(mm);节点处压力角();齿轮螺旋角();E齿轮材料的弹性模量(M),钢材E=2.110M;b齿轮接触的实际宽度(mm);、为主、从动齿轮节点处的曲率半径(mm),直齿轮=,=,斜齿轮=,=;、为主、从动齿轮节圆半径(mm)。将作用在变速器第一轴上的载荷作为计算载荷时,变速器齿轮的许用接触应力如下:渗碳齿轮:一挡和倒挡=19002000M,常啮合齿轮和高档=13001400M。1、一挡主、从动齿轮接触应力(1)计算一挡主动齿轮接触应力 =100N.m =20 mm 节圆直径: mm mm =6.26 =17.75=1177.86MPa(2)计算一挡从动齿轮接触应力=266.27N.m =20 mm =1614.73MPa2、二挡主、从动齿轮接触应力(1)计算二挡主动齿轮接触应力=100N.m =20 mm 节圆直径: mm mm =7.66 =16.35=1004MPa(2)计算二挡从动齿轮接触应力=193N.m =20 mm =1350.7MPa3、三挡主、从动齿轮接触应力 (1)计算三挡主动齿轮接触应力=100N.m =20 mm 节圆直径: mm mm =9.7 =14.3=977.45MPa(2)计算三挡从动齿轮接触应力=141.1N.m =20 mm =1352.78MPa4、四挡主、从动齿轮接触应力 (1)计算四挡主动齿轮接触应力=100N.m =20 mm 节圆直径: mm mm =11.24=12.77=893.1MPa(2)计算四挡从动齿轮接触应力=103.5N.m =20 mm =1204.9MPa5、五挡主、从动齿轮接触应力 (1)计算五挡主动齿轮接触应力=100N.m =20 mm 节圆直径: mm mm =13.29=10.73=823.7MPa(2)计算五挡从动齿轮接触应力=75.5N.m =20 mm =1126.3MPa6、倒挡直尺齿轮11,12,13的接触应力(1)计算倒挡11齿轮接触应力=100N.m 256.86N.m 178.8N.m mm mm mm mm=6.44=15. 6=15.76 =1169MPa(2)计算倒挡12齿轮接触应力=1605MPa(3)计算倒挡13齿轮接触应力=1413.8MPa注:以上校核都在小于范围内符合要求。4.5 轴的强度计算4.5.1 初选轴的直径在已知两轴式变速器中心距时,轴的最大直径和支承距离的比值可在以下范围内选取:对输入轴,=0.160.18;对输出轴,0.180.21。输入轴花键部分直径(mm)可按下式初选取: (4.4)式中 经验系数,=4.04.6;发动机最大转矩(N.m)。输入轴花键部分直径为=18.5721.35mm初选输入轴支承之间的长度=164 mm,输出轴支承之间的长度=310mm。按扭转强度条件确定轴的最小直径为 (4.5)式中 d轴的最小直径(mm);轴的许用剪应力(MPa);P发动机的最大功率(kw);n发动机的转速(r/min)。得:mm所以,选择轴的最小直径为18mm4.5.2 轴的刚度计算对齿轮工作影响最大的是轴在垂直面内产生的挠度和轴在水平面内的转角。前者使齿轮中心距发生变化,破坏了齿轮的正确啮合;后者使齿轮相互歪斜,如图4.2所示,致使沿齿长方向的压力分布不均匀。 (a)轴在垂直面内的变形 (b)轴在水平面内的变形图4.2变速器轴的变形示意简图图4.3变速器轴的挠度和转角轴的挠度和转角可按材料力学的有关公式计算。计算时,仅计算齿轮所在位置处轴的挠度和转角。第一轴常啮合齿轮副,因距离支承点近,负荷又小,通常挠度不大,故可以不必计算。变速器齿轮在轴上的位置如图4.3所示时,若轴在垂直面内挠度为,在水平面内挠度为和转角为,可分别用下式计算 (4.6) (4.7) (4.8)式中 齿轮齿宽中间平面上的径向力(N);为齿轮齿宽中间平面上的圆周力(N);弹性模量(MPa),=2.1105 MPa;惯性矩(mm4),对于实心轴,;轴的直径(mm),花键处按平均直径计算;、为齿轮上的作用力距支座、的距离(mm);支座间的距离(mm)。轴的全挠度为 mm (4.9)轴在垂直面和水平面内挠度的允许值为=0.050.10mm,=0.100.15mm。齿轮所在平面的转角不应超过0.002rad。1、计算变速器上个齿轮的圆周力、切向力、轴向力(1)一挡齿轮 主动齿轮: 从动齿轮: (2)二挡齿轮 主动齿轮:从动齿轮: (3) 三挡齿轮 主动齿轮:从动齿轮:(4) 四挡齿轮 主动齿轮:从动齿轮: (5)五挡齿轮 主动齿轮:从动齿轮:(6)倒挡齿轮主动齿轮: 从动齿轮: 惰轮:2、轴的刚度校核(1)一挡齿轮工作时主动齿轮:a=16mm;b=147mm;L=163mm;d=25mmmmmmmm从动齿轮:a=53mm;b=139mm;L=192mm;d=35mmmmmmmm(2)二挡齿轮工作时主动齿轮:a=82mm;b=81mm;L=163mm;d=24mmmmmmmm从动齿轮:a=105mm;b=87mm;L=192mm;d=32mmmmmmmm(3)三挡齿轮工作时主动齿轮:a=103mm;b=60mm;L=163mm;d=33mmmmmmmm从动齿轮:a=129mm;b=63mm;L=192mm;d=30mmmmmmmm(4)四挡齿轮工作时主动齿轮:a=142mm;b=21mm;L=163mm;d=32mmmmmmmm从动齿轮:a=170mm;b=22mm;L=192mm;d=28mmmmmmmm(5)倒挡齿轮工作时主动齿轮:a=53mm;b=110mm;L=163mm;d=23mmmmmmmm从动齿轮:a=78mm;b=114mm;L=192mm;d=34mmmmmmmm4.5.3 轴的强度校核作用在齿轮上的径向力和轴向力,使轴在垂直面内弯曲变形,而圆周力使轴在水平面内弯曲变形。在求取支点的水平垂直面内的支反力之后,计算相应的弯矩、。轴在转矩和弯矩的同时作用下,其应力为 = (4.10)式中 M合成弯矩,(Nmm);d轴的直径(mm),花键处取内径;W抗弯截面系数(mm)。在低档工作时,400MPa。除此之外,对轴上的花键,应验算齿面的挤压应力。变速器的轴用与齿轮相同的材料制造。1、 对输入轴校核:变速器在一挡工作时:(1)、垂直面内支反力对B点取矩,由力矩平衡可得到C点的支反力,即: (4.11)将有关数据代入(4.11)式,解得:=2138.4N同理,对A点取矩,由力矩平衡公式可解得:(2)、水平面内的支反力由力矩平衡和力的平衡可知: (4.12) (4.13)将相应数据代入(4.12)、(4.13)两式,得到:(3)、计算垂直面内的弯矩B点的最大弯矩为:NmmNmmNmm(4)、计算水平面内的弯矩Nmm(5)、计算合成弯矩Nmm轴上各点弯矩如图4,4所示:作用在齿轮上的径向力和轴向力,使轴在垂直面内弯曲变形,而圆周力使轴在水平面内弯曲变形。在求取支点的垂直面和水平面内的支反力之后,计算相应的弯矩、。轴在转矩和弯矩的同时作用下,其应力为 (4.14)式中:(N.m);轴的直径(mm),花键处取内径;抗弯截面系数(mm3)。将数据代入(4.14)式,得:MPa在低档工作时,400MPa,符合要求。图4.4 输入轴的弯矩图2、对输出轴校核:(1)、垂直面内支反力对B点取矩,由力矩平衡可得到C点的支反力,即: (4.15)将有关数据代入(4.15)式,解得:=1436.3N同理,对A点取矩,由力矩平衡公式可解得:(2)、水平面内的支反力由力矩平衡和力的平衡可知: (4.16) (4.17)将相应数据代入(4.16)、(4.17)两式,得到:(3)、计算垂直面内的弯矩B点的最大弯矩为:NmmNmmNmm(4)、计算水平面内的弯矩Nmm(5)、计算合成弯矩Nmm轴上各点弯矩如图4.5所示:作用在齿轮上的径向力和轴向力,使轴在垂直面内弯曲变形,而圆周力使轴在水平面内弯曲变形。在求取支点的垂直面和水平面内的支反力之后,计算相应的弯矩、。轴在转矩和弯矩的同时作用下,其应力为 (4.18)式中:(N.m);轴的直径(mm),花键处取内径;抗弯截面系数(mm3)。将数据代入(4.18)式,得:MPa在低档工作时,400MPa,符合要求。图4.5 输出轴的弯矩图4.6 轴承校核4.6.1 输入轴轴承校核1、初选轴承型号由工作条件和轴颈直径初选输入轴轴承型号6005。=3000r/min,轴承的=5850N,=10000N。预期寿命=h。2、计算轴承当量动载荷=2228.2/5850=0.381,在0.3520.469之间。线性插值得则X=0.56,Y=1.00为考虑载荷性质引入的载荷系数,(1.21.8)取=1.2。则=1.2(0.562371.2+12228.2)=4267.3N3、计算轴承的基本额定寿命,为寿命系数,对球轴承=3;对滚子轴承=10/3=71.5h=34480.5%=17.24h合格4.6.2输出轴轴承校核1、初选轴承型号由工作条件和轴颈直径初选输出轴轴承型号30306转速r/min,轴承的=50600N,=43200N。预期寿命=3448h。2、计算轴承当量动载荷N,N轴承的径向载荷:=1861.7N;N轴承内部轴向力: 查机械设计手册得:Y=1.6 NNN所以NN计算轴承当量动载荷查机械设计手册得到,查机械设计手册得到;,查机械设计手册得到当量动载荷: NN为支反力。h=34480.5%=17.24h合格表4.1变速器各档的相对工作时间或使用率车型档位数最高档传动比变速器档位轿车普通级以下3113069410.532076.541182368中级以上3112277410.5210.587410.532076.5510.52418.575510.521557.5254.7 同步器设计 目前所有的同步器几乎都是摩擦同步器,它的工作原理是使工作表面产生摩擦力矩,以克服被啮合零件的惯性力矩,使之在最短的时间内达到同步状态。变速时在处于空挡的瞬间,变速器的输入端和输出端的转速不相同且都在变化,因输出端与整个汽车相连,转动惯量相当大,换挡作用时间短,在换挡的瞬间可认为输出端转速恒定。输入端在接触锥面摩擦力矩作用下,克服输入端零件的等价惯性力矩,使输入端与输出端的转速达到同步。在实现同步之后,变成变速,这就是同步器的工作原理。同步器有常压式、惯性式和惯性增力式三种。常压式同步器结构虽然简单,但有不能保啮合件在同步状态下(即角速度相等)换挡的缺点,现已不用。得到广泛应用的是惯性式同步器。4.7.1 惯性式同步器惯性式同步器能做到换挡时,在两换挡元件之间的角速度达到完全相等之前不允许换挡,因而能很好地完成同步器的功能和实现对同步器的基本要求。按结构分,惯性式同步器有锁销式、滑块式、锁环式、多片式和多锥式几种。虽然它们结构不同,但是它们都有摩擦元件、锁止元件和弹性元件。1、锁环式同步器结构如图4.6所示,锁环式同步器的结构特点是同步器的摩擦元件位于锁环1或4和齿轮5或8凸肩部分的锥形斜面上。作为锁止元件是做在锁环1或4上的齿和做在啮合套7上的齿的端部,且端部均为斜面称为锁止面。弹性元件是位于啮合套座两侧的弹簧圈。弹簧圈将置于啮合套座花键上中部呈凸起状的滑快压向啮合套。在不换挡的中间位置,滑快凸起部分嵌入啮合套中部的内环槽中,使同步器用来换挡的零件保持在中立位置上。滑块两端伸入锁环缺口内,而缺口的尺寸要比滑块宽一个接合齿。2、锁环式同步器工作原理换挡时,沿轴向作用在啮合套上的换挡力,推啮合套并带动滑快和锁环移动,直至锁环锥面与被接合齿轮上的锥面接触为止。之后,因作用在锥面上的法向力与两锥面之间存在角速度差,致使在锥面上有摩擦力矩,它使锁环相对啮合套和滑块转过一个角度,并由滑快予以定位。接下来,啮合套的齿端与锁环齿端图4.6锁环式同步器1、4-锁环;2-滑块;3-弹簧圈;5、8-齿轮;6-啮合套座;7-啮合套的锁止面接触,使啮合套的移动受阻,同步器处在锁止状态,换挡的第一阶段工作至此已完成。换挡力将锁环继续压靠在锥面上,并使摩擦力矩增大,与此同时在锁止面处作用有与之方向相反的拨环力矩。齿轮与锁环的角速度逐渐接近,在角速度相等的瞬间,同步过程结束,完成了换挡过程的第二阶段工作。之后,摩擦力矩随之消失,而拨环力矩使锁环回位,两锁止面分开,同步器解除锁止状态,啮合套上的接合齿在换挡力的作用下通过锁环去与齿轮上的接合齿啮合,完成同步换挡。锁环式同步器有工作可靠、零件耐用等优点,但因结构布置上的限制,转矩容量不大,而且由于锁止面在锁环的接合齿上,会因齿端磨损而失效,因而主要用于乘用车和总质量不大的货车变速器中。4.7.2 同步器主要尺寸的确定1、接近尺寸,同步器换挡第一阶段中间,在滑块侧面压在锁环缺口侧边的同时,且啮合套相对滑块作轴向移动前,啮合套接合齿与锁环接合齿倒角之间的轴向距离,称为接近尺寸。尺寸应大于零,取=0.20.3mm。2、分度尺寸,滑块侧面与锁环缺口侧边接触时,啮合套接合齿与锁环接合齿中心线间的距离,称为分度尺寸。尺寸应等于1/4接合齿齿距。尺寸和是保证同步器处于正确啮合锁止位置的重要尺寸,应予以控制。3、滑块转动距离,滑块在锁环缺口内转动距离影响分度尺寸。滑块宽度、滑块转动距离与缺口宽度尺寸之间的关系如下=+2(a)同步器锁止位置 (b)同步器换挡位置图4.7锁环同步器的工作原理1-锁环;2-啮合套;3-啮合套;4-滑块滑块转动距离与接合齿齿距的关系如下式中 滑块轴向移动后的外半径(即锁环缺口外半径);接合齿分度圆半径。4、滑块端隙,滑块端隙系指滑块端面与锁环缺口端面之间的间隙,同时,啮合套端面与锁环端面之间的间隙为,要求。若,则换挡时,在摩擦锥面尚未接触时,啮合套接合齿与锁环接合齿的锁止面已位于接触位置,即接近尺寸0,此刻因锁环浮动,摩擦面处无摩擦力矩作用,致使啮合套可以通过同步环,而使同步器失去锁止作用。为保证0,应使,通常取=0.5mm左右。锁环端面与齿轮接合齿端面应留有间隙,并可称之为后备行程。预留后备行程的原因是锁环的摩擦锥面会因摩擦而磨损,并在下来的换挡时,锁环要向齿轮方向增加少量移动。随着磨损的增加,这种移动量也逐渐增多,导致间隙逐渐减少,直至为零;此后,两摩擦锥面间会在这种状态下出现间隙和失去摩擦力矩。而此刻,若锁环上的摩擦锥面还未达到许用磨损的范围,同步器也会因失去摩擦力矩而不能实现锁环等零件与齿轮同步后换挡,故属于因设计不当而影响同步器寿命。一般应去=1.22.0mm。在空挡位置,锁环锥面的轴向间隙应保持在0.20.5mm。4.7.3 主要参数的确定1、摩擦因数汽车在行驶过程中换挡,特别是在高挡区换挡次数较多,意味着同步器工作频繁。同步器是在同步环与连接齿轮之间存在角速度差的条件下工作,要求同步环有足够的使用寿命,应当选用耐磨性能良好的材料。为了获得较大的摩擦力矩,又要求用摩擦因数大而且性能稳定的材料制作同步环。另一方面,同步器在油中工作,使摩擦因数减小,这就为设计工作带来困难。摩擦因数除与选用的材料有关外,还与工作面的表面粗糙度、润滑油种类和温度等因数有关。作为与同步环锥面接触的齿轮上的锥面部分与齿轮做成一体,用低碳合金钢制成。对锥面的表面粗糙度要求较高,用来保证在使用过程中摩擦因数变化小。若锥面的表面粗糙度值大,则在使用初期容易损害同步环锥面。同步环常选用能保证具有足够高的强度和硬度、耐磨性能良好的黄铜合金制造,如锰黄铜、铝黄铜和锡黄铜等。早期用青铜合金制造的同步环,因使用寿命短已遭淘汰。由黄铜合金与钢材构成的摩擦副,在油中工作的摩擦因数f取为0.1。摩擦因数对换挡齿轮和轴的角速度能迅速达到相同有重要作用。摩擦因数大,则换挡省力或缩短同步时间;摩擦因数小则反之,甚至失去同步作用。为此,在同步环锥面处制有破坏油膜的细牙螺纹槽及与螺纹槽垂直的泄油槽,用来保证摩擦面之间有足够的摩擦因数。2、同步环主要尺寸的确定(1)同步环锥面上的螺纹槽如果螺纹槽螺线的顶部设计得窄些,则刮去存在于摩擦锥面之间的油膜效果好。但顶部宽度过窄会影响接触面压强,使磨损加快。试验还证明:螺纹的齿顶宽对的影响很大,随齿顶的磨损而降低,换挡费力,故齿顶宽不易过大。螺纹槽设计得大些,可使被刮下来的油存在于螺纹之间的间隙中,但螺距增大又会使接触面减少,增加磨损速度。通常轴向泄油槽为612个,槽宽34mm。(2)锥面半锥角摩擦锥面半锥角越小,摩擦力矩越大。但过小则摩擦锥面将产生自锁现象,避免自锁的条件是。一般取=68。=6时,摩擦力矩较大,但在锥面的表面粗糙度控制不严时,则有粘着和咬住的倾向;在=7时就很少出现咬住现象。(3)摩擦锥面平均半径设计得越大,则摩擦力矩越大。往往受结构限制,包括变速器中心距及相关零件的尺寸和布置的限制,以及取大以后还会影响同步器径向厚度尺寸要取小的约束,故不能取大。原则上是在可能的条件下,尽可能将取大些。(4)锥面工作长度b缩短锥面长度,可使变速器的轴向长度缩短,但同时也减小了锥面的工作面积,增加了单位压力并使磨损加速。设计时可根据下式计算确定 式中 摩擦面的许用压力,对黄铜与钢的摩擦副,=1.01.5MPa;Mm摩擦力矩;摩擦因数;摩擦锥面的平均半径。上式中面积是假定在没有螺纹槽的条件下进行计算的。(5) 同步环径向厚度与摩擦锥面平均半径一样,同步环的径向厚度受结构布置上的限制,包括变速器中心距及相关零件特别是锥面平均半径和布置上的限制,不易取得很厚,但必须保证同步环有足够的强度。乘用车同步环厚度比货车小些,应选用锻件或精密锻造工艺加工制成,这能提高材料的屈服强度和疲劳寿命。货车同步环可用压铸加工。锻造时选用锰黄铜等材料,铸造时选用铝黄铜等材料。有的变速器用高强度、高耐磨性的钢与钼配合的摩擦副,即在钢质或球墨铸铁同步环的锥面上喷镀一层钼(厚约0.30.5),使其摩擦因数在钢与铜合金的摩擦副范围内,而耐磨性和强度有显著提高。也有的同步环是在铜环基体的锥孔表面喷上厚0.070.12mm的钼制成。喷钼环的寿命是铜环的23倍。以钢质为基体的同步环不仅可以节约铜,还可以提高同步环的强度。(6)锁止角锁止角选取得正确,可以保证只有在换挡的两个部分之间角速度差达到零值才能进行换挡。影响锁止角选取的因素,主要有摩擦因数、摩擦锥面平均半径、锁止面平均半径和锥面半锥角。已有结构的锁止角在2642。(7)同步时间同步器工作时,要连接的两个部分达到同步的时间越短越好。除去同步器的结构尺寸、转动惯量对同步时间有影响。轴向力大、则同步时间减少。而轴向力与作用在变速杆手柄上的力有关,不同车型要求作用到手柄上的力也不相同。为此,同步时间与车型有关,计算时可在下述范围选取:对乘用车变速器,高挡取0.150.30s,低挡取0.500.80s;对货车变速器,高挡取0.300.80s,低档取1.000.50s。(8)转动惯量的计算换挡过程中依据同步器改变转速的零件,统称为输入端零件,它包括第一轴及离合器的从动盘、中间轴及其上的齿轮、与中间轴上齿轮向啮合的第二轴上的常啮合齿轮。其转动惯量的计算是:首先求得各零件的转动惯量,然后按不同挡位转换到被同步的零件上。对已有的零件,其转动惯量值通常用扭摆法测出;若零件未制成,可将这些零件分解为标准的几何体,并按数学公式合成求出转动惯量值。4.8 轴的有限元分析本次设计采用ANSYS软件进行输出轴的有限元网络划分,然后通过ANSYS软件对建立的模型进行分析计算得出结论。4.8.1 有限元基本理论简介 有限元分析的基本概念是用较简单的问题代替复杂问题后再求解。它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。这个解不是准确解,而是近似解,因为实际问题被较简单的问题所代替。由于大多数实际问题难以得到准确解,而有限元不仅计算精度高,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。对于不同物理性质和数学模型的问题,有限元求解法的基本步骤是相同的,只是具体公式推导和运算求解不同。有限元求解问题的基本步骤通常为:第一步:问题及求解域定义:根据实际问题近似确定求解域的物理性质和几何区域。第二步:求解域离散化:将求解域近似为具有不同有限大小和形状且彼此相连的有限个单元组成的离散域,习惯上成为有限元网络划分。显然单元越小(网络越细)则离散域的近似程度越好,计算结果也越精确,但计算量及误差都将增大,因此求解域的离散化是有限元法的核心技术之一。 第三步:确定状态变量及控制方法:一个具体的物理问题通常可以用一组包含问题状态变量边界条件的微分方程式表示,为适合有限元求解,通常将微分方程化为等价的泛函形式。 第四步:单元推导:对单元构造一个适合的近似解,即推导有限单元的列式,其中包括选择合理的单元坐标系,建立单元式函数,以某种方法给出单元各状态变量的离散关系,从而形成单元矩阵。 第五步:总装求解:将单元总装形成离散域的总矩阵方程,反映对近似求解域的离散域的要求,即单元函数的连续性要满足一定的连续条件。总装是在相邻单元结点进行,状态变量及其导数连续性建立在结点处。 第六步:联立方程组求解和结果解释:有限元法最终导致联立方程组。联立方程组的求解可用直接法、选代法和随机法。求解结果是单元结点处状态变量的近似值。对于计算结果的质量,将通过与设计准则提供的允许值比较来评价并确定是否需要重复计算。 简言之,有限元分析可分成三个阶段:前处理、处理和后处理。前处理是建立有限元模型,完成单元网格划分;后处理是采集处理分析结果,使用户能简便提取信息,了解计算结果。4.8.2 有限元分析基本步骤 从使用有限元程序的角度看,对转臂的有限元分析可分为三个步骤,即有限元分析的前处理、有限元分析的计算和有限元分析的后处理。1、 前处理(1) 建立分析结构的几何模型。本次分析的转臂模型是以IGES文件格式为中介,从Pro/E系统中获取几何模型。(2) 根据分析对象和目的,确定有限元网格划分方案,建立有限元分析的计算模型。(3) 确定并施加边界条件(结构所受的载荷和约束)2、 计算计算是在形成总刚度方程并经约束处理后求解大型联立线性方程组,最终得到节点唯一的过程。3、 后处理对计算输出的结构(包括各种应力、位移)进行必要的处理并按一定的方式(如等应力线、变形图)显示或打印出来,以便对分析对象的性能或设计的合理性进行分析、评估,从而作出相应的改进或优化。4.8.3 变速器输出轴的有限元分析的主要步骤1、建立几何模型并且导入ANSYS软件应用Pro/E系统进行变速器输出轴的几何模型的建立,并导入ANSYS软件,如图4.8图4.8 输出轴模型的导入2、对输出轴几何模型进行网格划分,如图4.9。图4.9输出轴的网格划分3、 相关属性的创建该有限元模型主要需创建单元类型和材料属性。(1) 创建单元类型在ANSYS模板中,选择ETtype起名为solid,在cardimage中选择solid45,单击creat,单元创建完成。同样方法创建mass单元,在cardimage中选择mass21,单击creat,单元创建完成。(2) 创建材料属性本模型选用20CrMnTi作为材料。其弹性模量2100000000kPa,泊松比为0.3。本次设计默认计算单位的量纲为mN,mm,kg,Pa,使用其他的单位是会进行换算说明。4、 约束和载荷的创建(1)创建约束如图4.10。图4.10 施加约束( 2 ) 创建载荷如图4.11。图4.11 施加受力5、 计算及结果分析(1)X方向受力情况如图4.12。图4.12 X方向受力(2)Y方向受力情况如图4.13。图4.13 Y方向受力( 3 ) Z方向受力情况如图4.14。图4.14 Z方向受力( 4 ) 综合受力图4.15、4.16、4.17。图4.15 综合受力1图4.16 综合受力2图4.17 综合受力34.9本章小结本章介绍了齿轮的损坏原因及形式,简要阐述了齿轮材料的选择原则及热处理方法,重点对各挡齿轮进行了校核包括对各挡齿轮弯曲应力、接触应力的计算,结合轴在水平和垂直面的受力图以及弯矩图、扭矩图、合成弯矩图,计算轴在垂直面内产生的挠度和轴在水平面内的转角以及轴在合成弯矩作用下的应力,最后对输入、输出轴上各轴承进行初选和校核。这节是此次设计中最重要的环节。介绍了同步器的几种类型,即常压式、惯性式和增力式三种,结合图示重点说明了惯性式同步器中的锁环式同步器的结构及工作原理和其主要尺寸的要求。本章应用ANSYS软件进行了强度计算,满足设计要求,得到了应力及应变的具体状况。通过进行有限元分析可以发现此变速器的轴设计还有较大的修改空间,可以进一步优化。第5章 变速器操纵机构和箱体设计 根据汽车使用条件的需要,驾驶员利用操纵机构完成选挡和实现换挡或退到空挡。变速器操纵机构应当满足如下主要要求:换挡时只能挂入一个挡位,换挡后应使齿轮在全齿长上啮合,防止自动脱挡或自动挂挡,防止误挂倒挡,换挡轻便。变速器操纵机构通常装在顶盖或侧盖内,也有少数是分开的。变速器操纵机构操纵第二轴上的滑动齿轮、啮合套或同步器得到所需不同挡位。用于机械式变速器的操纵机构,常见的是由变速杆、拨块、拨叉、变速叉轴及互锁、自锁和倒挡装置等主要零件组成,并依靠驾驶员手力完成选挡、换挡或推到空挡工作,称为手动换挡变速器。图5.1典型操纵机构图5.1直接操纵手动换挡变速器图5.1为典型的操纵机构图。定位装置的作用是将被啮合件保持在一定位置上,并防止自动啮合和分离,一般采用弹簧和钢球式机构。互锁装置是保证移动某一变速叉轴时,其他变速叉轴互被锁住,下面介绍几种常见的机构:1、互锁销式图5.2是汽车上用得最广泛的一种机构,互锁销和顶销装在变速叉轴之间,用销子的长度和凹槽来保证互锁。图5.2中a为空挡位置,此时任一叉轴可自由移动。b、c、d为某一叉轴在工作位置,而其他叉轴被锁住。图5.2互锁销示互锁机构2、摆动锁块式图5.3为摆动锁块式互锁机构工作示意图,锁块用同心轴螺钉安装在壳体上,并可绕螺钉轴线自由转动,操纵杆的拨头置于锁块槽内,此时,锁块的一个或两个突起部分A挡住其他两个变速叉轴槽,保证换挡时不能同时挂入两挡。图5.3摆动锁块式互锁机构3、转动钳口式图5.4为与上述锁块机构原理相似的转动钳口式互锁装置。操纵杆拨头置于钳口中,钳形板可绕A轴转动。选挡时操纵杆转动钳形板选入某一变速叉轴槽内,此时钳形板的一个或两个钳爪抓住其它两个变速叉,保证互锁作用。上海SH-130型载重汽车的变速器互锁机构就采用这种型式。 图5.4转动钳口式互锁机构操纵机构还应设有保证不能误挂倒挡的机构。通常是在倒挡叉或叉头上装有弹簧机构(图5.5)使司机在换挡时因有弹簧力作用,产生明显的手感。 图5.5防止误挂倒挡的弹簧机构上述操纵机构用于长头驾驶室时期车上,为操纵杆由驾驶一室底板伸出的直接操纵机构。5.2远距离操纵手动换挡变速器对于平头驾驶室汽车,轻型载重汽车或小客车所采用的远距离操纵机构(操纵杆在方向盘下),要加上一套联动机构。这种机构应有足够的刚性,并保证各连接件在灵活转动情况下,其间隙不能过大,否则会使换挡手感不明显。当变速器离驾驶较远时,须进行远距离操纵换挡,主要有连杆式与柔性拉索式两种。连杆式远距离操纵机构:在变速器与拨叉轴之间增加一些传动杆件,见图5.6如奥迪、桑塔纳2000等轿车的变速器操纵机构。柔性拉锁式操纵机构:这种拉锁布置方便,走向自如,有吸振作用。图5.6连杆式远距离操纵机构5.2.1换挡操纵机构(外换挡操纵机构)如图5.7主要由手柄1、变速器操纵杆9、铰链20、限位及防护装置、换挡前拉杆总成组成。换挡操纵机构与换挡机构连接实现选挡和换挡。铰链处为球形铰,可做前后、左右摆动。图5.7变速器外操纵机构零件分解图1-换挡手柄;2-防护套;3、10-锁紧环;4-密封套;5-压紧弹簧;6-挡块;7-水平弹簧;8-弹簧压套;9-变速器操纵杆;11-弹簧压片;12-键;13-衬套;14-球形铰架;15-支座总成;16-换挡后拉杆总成;17-防尘罩;18-夹紧片;19-换挡前拉杆总成;20-换挡铰链总成5.2.2 换挡机构(内换挡操纵机构)在换挡操纵机构作用下,内换挡轴轴向移动或转动。当它转动时,带动选换挡横轴轴向移动,实现选挡动作:当它轴向移动时,带动选换挡横轴转动,拨叉及拨叉轴轴向移动,推动同步器实现换挡。内换挡机构分解图见图5.8。自互锁装置:如图5.9所示当选换挡横轴4在空挡位置顺时针转动时,其上拨叉拨动锁止盘3向左移动,拉紧弹簧2受拉,滚轮5从锁止盘上的凸轮导轨的最高位置滚出。由于弹簧拉力的作用,滚轮加在锁止盘凸轮导轨上的力增大,锁止盘快速进入要选的挡位。即一、三、五挡,增大了换挡阻力,同时这种夹紧效应,也锁住了挡位。当选换挡横轴拨动锁止盘从空挡位置向右移动时,工作过程相同,此时,二、四挡和倒挡被锁止。图5.8变速器内换挡机构零件分解图1-选挡换挡轴;2-倒挡锁止机构总成;3-固定倒挡锁止机构螺栓;4-中继轴右固定螺栓;5-中继轴右垫片;6-挡、挡换挡拨叉总成; 7-挡、挡换挡拨叉轴及拨叉总成;8-挡、挡换挡拨叉轴轴承;9-挡、倒挡换挡拨叉总成;10-挡位锁止机构固定螺栓;11-挡位锁止机构总成;12-中继轴选挡换挡横轴;13-中继轴左垫片;14-中继轴左固定螺栓倒挡锁止装置:如图5.10所示,该总成固定于变速器前端壳体上,防止从五挡误挂倒挡。当驾驶员欲从五挡挂入倒挡时,应选挡横轴2上的止点3相对于倒挡锁止机构的锁销4反向运动,因此无法挂入倒挡。倒挡只能从空挡挂入,空挡时,先向左移动选换挡横轴,克服弹簧张力将锁销压入壳体内,再逆时针转动选换挡横轴,拨动五挡拨叉及拨叉轴挂入倒挡。即挂入倒挡时,驾驶员必须用较大的力使选换挡下端压缩弹簧,将锁销压入壳体,才能挂入倒挡,以免误挂。5.3 电控自动换挡变速器尽管有级式机械变速器应用广泛,但是它有换挡工作复杂、对驾驶员操纵技术要求高并使驾驶员容易疲劳等缺点。20世纪80年代以后,在固定轴式机械变速器基础上,使之实现自动换挡,并取消了变速杆和离合器踏板,汽车在行驶过程中就能自动完成换挡时刻的判断,接着自动实现收油门、离合器分离、选挡、换挡、离合器接合和回油门等一系列动作,使汽车动力性、燃油经济性有所提高,简化操纵并减轻了驾驶员的劳动强度。图5.9自、互锁装置工作原理示意图1-挡位锁止机构固定螺栓;2-拉紧弹簧;3-锁止盘;4-选挡换挡横轴;5-挡位锁止滚轮;6-变速器前壳图5.10倒挡锁止机构工作原理示意图1-双凸轮;2-选换挡横轴;3-止点;4-锁销;5-变速器前壳;6-倒挡锁止机构外壳;7-倒挡锁止机构固定螺栓;8-倒挡锁止机构总成5.4 变速器箱体变速器壳体的尺寸要尽可能小,同时质量也要小,并具有足够的刚度,用来保证轴和轴承工作时不会歪斜。变速器横向断面尺寸应保证能布置下齿轮,而且设计时还应当注意到壳体侧面的内壁与转动齿轮齿顶之间留有58mm的间隙,否则由于增加了润滑油的液压阻力,会导致产生噪声和使变速器过热。齿轮齿顶到变速器底部之间要留有不小于15mm的间隙。为了加强变速器壳体的刚度,在壳体上应设计有加强肋。加强肋的方向与轴支承处的作用力方向有关。变速器壳壁不应该有不利于吸收齿轮振动和噪声的大平面。采用压铸铝合金壳体时,可以设计一些三角形的交叉肋条,用来增加壳体刚度和降低总成噪声。为了注油和放油,在变速器壳体上设计有注油孔和放油孔。注油孔位置应设计在润滑油所在平面处,同时利用它作为检查油面高度的检查孔。放油孔应设计在壳体的最低处。放油镙塞采用永久磁性镙塞,可以吸住存留于润滑油内的金属颗粒。为了使从第一轴或第二轴后支承的轴承间隙处流出的润滑油再流回变速器壳体内,常在变速器壳体前或后端面的两轴承孔之间开设回油孔。为了保持变速器内部为大气压力,在变速器顶部装有通气塞。为了减小质量,变速器壳体采用压铸铝合金铸造时,壁后取3.54mm。采用铸铁壳体时,壁厚取56mm。增加变速器壳体壁厚,虽然能提高壳体的刚度和强度,但会使质量加大,并使消耗的材料增加,提高了成本。货车变速器壳体应设置动力输出孔。5.5本章小结本章介绍了变速器操纵机构的几种类型,即直接操纵手动换挡变速器、远距离操纵手动换挡变速器、电控自动换挡变速器,重点介绍了直接操纵手动变速器和远距离操纵手动变速器的内、外操纵机构,并结合示意图对远距离操纵手动变速器的自锁、互锁、倒挡锁装置的工作原理进行了分析。最后,简单介绍了变速器箱体的设计要求,为箱体的制图提供了一些规范。结 论汽车传动系是汽车的核心组成部分。其任务是调节变换发动机的性能,将动力有效而经济地传至驱动车轮,以满足汽车的使用要求。变速器是完成传动系任务的重要部件,也是决定整车性能的主要部件之一。变速器的结构对汽车的动力性、燃料经济性、换挡操纵的可靠性与轻便性、传动平稳性与效率等都有直接的影响。本文是根据哈飞路宝的一些主要技术参数来设计一台两轴式五档变速器。在变速器的设计过程中,主要的研究内容如下:变速器传动机构布置方案的确定;变速器主要参数的选择;变速器齿轮、轴、轴承的计算和校核并对输出轴进行了有限元分析;同步器和操纵机构及箱体的设计等。在本次设计过程中,由于缺少实际的工作经验,设计过程只是根据一般步骤完成的,具体的细节部分考虑不周,这些原因都造成了所设计的变速器离实际应用还有很大的距离,需要自己在以后的学习和工作中不断提高。本次毕业设计不仅使我学习和巩固了专业课知识而且了解了不少相关专业的知识,个人能力也得到了很大提高。同时也锻炼了与人协作的精神,为以后我踏入社会工作打下了良好的基础。 参考文献1刘惟信.汽车设计M.清华大学出版社,2001.7.2臧杰,阎岩.汽车构造M.北京:机械工业出版社,2006.7.3王望予.汽车设计(第4版)M.北京:机械工业出版社,2007.9.4余志生.汽车理论(第4版)M.北京:机械工业出版社,2008.1.5陈家瑞.汽车构造M.下册.第三版.北京.人民交通出版社,2007.6王宝玺,贾庆祥.汽车制造工艺学(第3版)M.北京:机械工业出版社,2008.1.7徐灏.机械设计手册(3)M.机械工业出版社,1991.8殷玉枫.机械设计课程设计M.北京:机械工业出版社,2006.6.9蔡春源.简明机械零件手册M.北京:冶金工业出版社,1996.3.10杨可桢,程光蕴,李仲生.机械设计基础(第五版)M.北京:高等教育出版社,2006.5.11 张金柱 汽车工程专业英语M.北京:化学工业出版社,2005.12刘品.机械精度设计与检测基础(第5版)M.哈尔滨:哈尔滨工业大学出版社,2007.9.13刘洪德.哈飞路宝轿车零配件目录M.北京:人民交通出版社,2004.914栾焕明.新型后驱动变速器传动系统设计与优化D.哈尔滨工程大学硕士学位论文,2007.3:2045.15向立明.汽车变速器的发展历史及未来趋势J.公路与汽运,2007.1(1):2141.16宁斌.474汽车变速器倒档锥度环的结构改进J.装备制造技术,2007(1):7782.17李卉.微型汽车变速器齿轮降噪研究J.中南林学院学报,2000,20(1):6878.18F.Joachim,J.Borner,N.Kurz.Some Trends in Vehicle Transmission Gearing.ZF Friedrichshafen AG,Germany,2006:210219.19Wu Shijing,Qian Bo.The Simulation of Transmission System of Tracked Vehicle.International Conference on Frontiers of Design and Manufacturing,June 1922,2006:139142.20 Yasuo shimizu ,Toshitake kawai. Development of electric power steering J. WarrendalePA: SAE paper no,2004.致 谢本设计是在指导教师崔宏耀副教授的悉心指导下完成的。在这次设计的过程中,指导教师崔宏耀一直都关注着我的每一步发展,并给了我很多好的意见和建议。导师严谨的学风和一丝不苟的科研态度使我深受启迪,导师诲人不倦的奉献精神、高度的责任感使我受益匪浅,终生难忘,并将激励我在今后人生道路上奋进拼搏。在此,谨向恩师表示崇高的敬意和最衷心的感谢!另外,遇到技术困难等问题令我迷惑时,车辆工程专业的老师们也给予我很多宝贵意见和指导,使我能够顺利地完成毕业设计。在此,向他们表示诚挚的感谢!感谢我的父母!他们为我的学业付出了辛勤的汗水,在生活上给予我无微不至的关心,他们值得我一生尊敬和爱戴。在此,向所有关心和帮助过我的老师、同学、亲人和朋友表示由衷的谢意!衷心地感谢在百忙之中评阅设计和参加答辩的各位教授、老师!附 录How Manual Transmissions WorkIf you drive a stick-shift car, then you may have several questions floating in your head.How does the funny H pattern that I am moving this shift knob through have any relation to the gears inside the transmission? What is moving inside the transmission when I move the shifter? When I mess up and hear that horrible grinding sound, what is actually grinding? What would happen if I were to accidentally shift into reverse while I am speeding down the freeway? Would the entire transmission explode? In this article, well answer all of these questions and more as we explore the interior of a manual transmission.Cars need transmissions because of the physics of the gasoline engine. First, any engine has a redline - a maximum rpm value above which the engine cannot go without exploding. Second, if you have read How Horsepower Works, then you know that engines have narrow rpm ranges where horsepower and torque are at their maximum. For example, an engine might produce its maximum horsepower at 5,500 rpm. The transmission allows the gear ratio between the engine and the drive wheels to change as the car speeds up and slows down. You shift gears so the engine can stay below the redline and near the rpm band of its best performance.Ideally, the transmission would be so flexible in its ratios that the engine could always run at its single, best-performance rpm value. That is the idea behind the continuously variable transmission (CVT).A CVT has a nearly infinite range of gear ratios. In the past, CVTs could not compete with four-speed and five-speed transmissions in terms of cost, size and reliability, so you didnt see them in production automobiles. These days, improvements in design have made CVTs more common. The Toyota Prius is a hybrid car that uses a CVT.The transmission is connected to the engine through the clutch. The input shaft of the transmission therefore turns at the same rpm as the engine. A five-speed transmission applies one of five different gear ratios to the input shaft to produce a different rpm value at the output shaft.A Very Simple TransmissionTo understand the basic idea behind a standard transmission, the diagram below shows a very simple two-speed transmission in neutral:Lets look at each of the parts in this diagram to understand how they fit together: The green shaft comes from the engine through the clutch. The green shaft and green gear are connected as a single unit. (The clutch is a device that lets you connect and disconnect the engine and the transmission. When you push in the clutch pedal, the engine and the transmission are disconnected so the engine can run even if the car is standing still. When you release the clutch pedal, the engine and the green shaft are directly connected to one another. The green shaft and gear turn at the same rpm as the engine.) The red shaft and gears are called the layshaft. These are also connected as a single piece, so all of the gears on the layshaft and the layshaft itself spin as one unit. The green shaft and the red shaft are directly connected through their meshed gears so that if the green shaft is spinning, so is the red shaft. In this way, the layshaft receives its power directly from the engine whenever the clutch is engaged. The yellow shaft is a splined shaft that connects directly to the drive shaft through the differential to the drive wheels of the car. If the wheels are spinning, the yellow shaft is spinning. The blue gears ride on bearings, so they spin on the yellow shaft. If the engine is off but the car is coasting, the yellow shaft can turn inside the blue gears while the blue gears and the layshaft are motionless. Now, lets see what happens when you shift into first gear. First GearIn this picture, the green shaft from the engine tu

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号