麦弗逊前悬架参数匹配与运动仿真

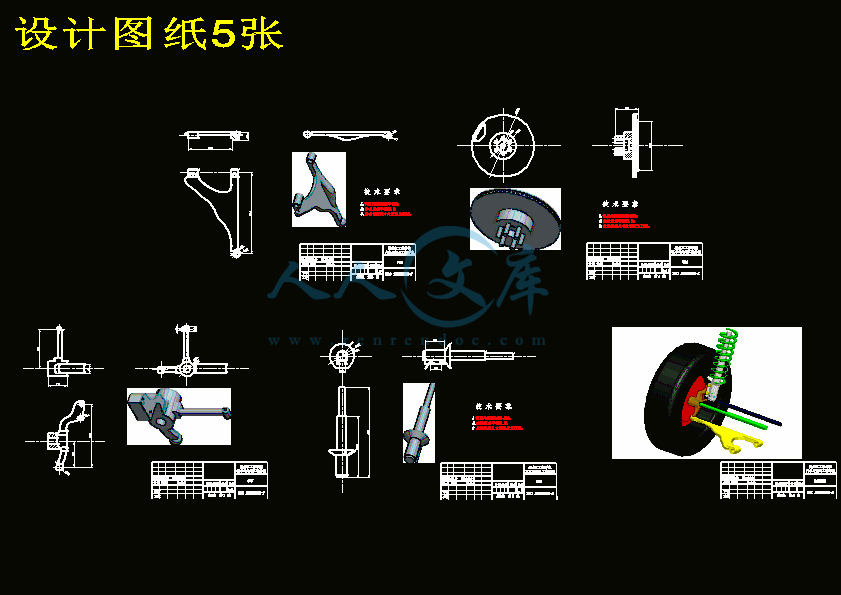

78页 28000字数+说明书+任务书+开题报告+ProE零件图+ADAMS悬架模型+5张CAD图纸【详情如下】

ADAMS悬架模型.rar

ProE零件图.rar

三维模型图.doc

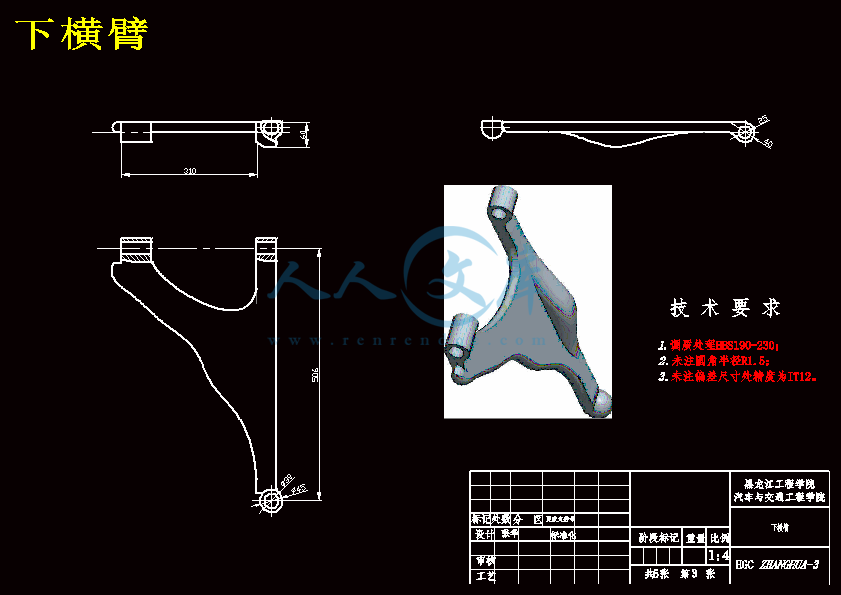

下横臂.dwg

中期检查表.doc

任务书.doc

优秀设计.doc

减震器.dwg

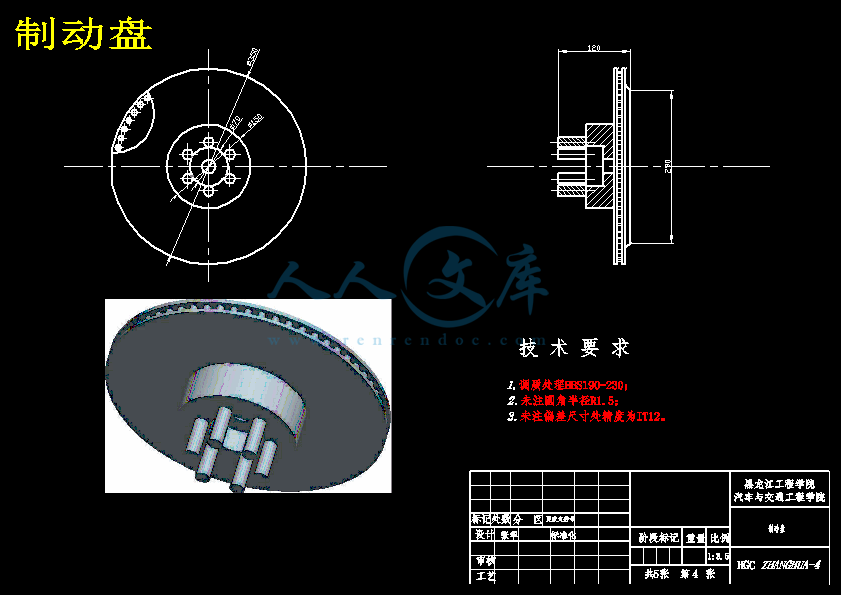

制动盘.dwg

封皮.doc

封面.doc

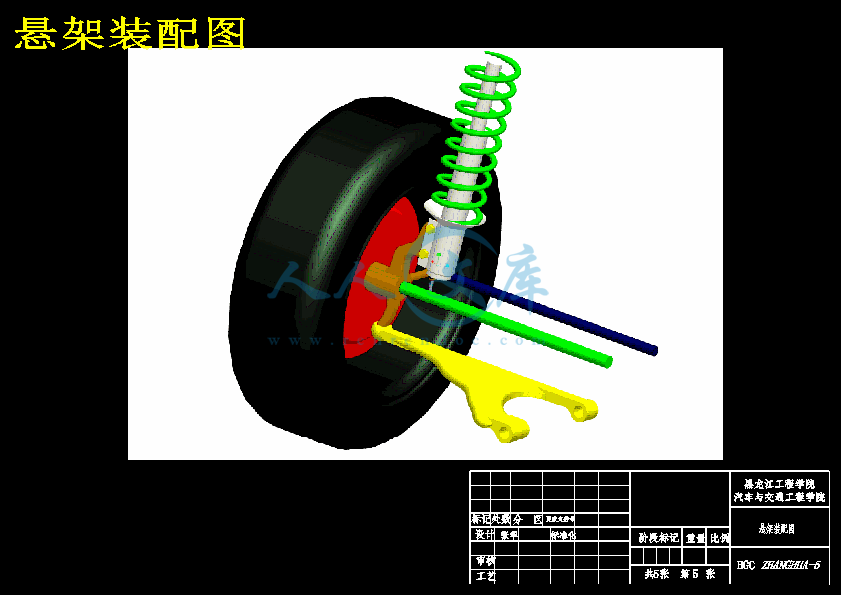

悬架装配图.dwg

成绩评定表.doc

指导教师评分表.doc

指导记录.doc

答辩评分表.doc

设计图纸5张.dwg

评阅人评分表.doc

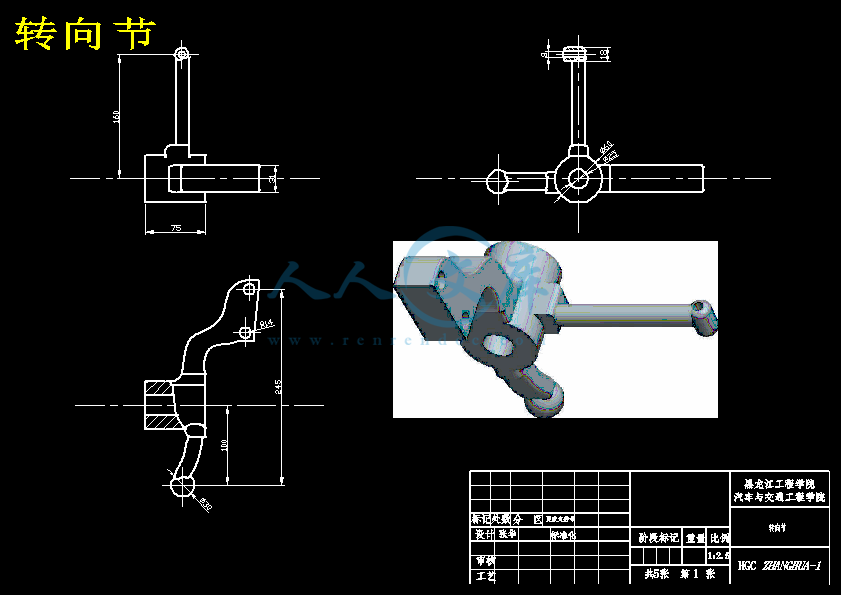

转向节.dwg

题目审定表.doc

麦弗逊前悬架参数匹配与运动仿真开题报告.doc

麦弗逊前悬架参数匹配与运动仿真说明书.doc

摘 要

现在的人们对汽车的要求越来越高,在获得良好的动力性和经济性的同时,还要求具有良好的操纵稳定性。汽车的操纵稳定性是影响汽车行驶安全性的重要性能之一,因此,如何研究和评价汽车的操纵稳定性,以获得良好的汽车主动安全性能一直是关于汽车研究的一个重要课题。

本文首先对某车型麦弗逊前悬架的结构以及悬架的设计要求进行了分析.然后在ADAMS/View模块中麦弗逊式悬架建模的方法,分析了参数化悬架模型的方法,并对模型进行了参数化,进行了悬架运动学仿真分析。分析了悬架各性能参数(主销内倾角、主销后倾角、车轮外倾角、车轮前束角和前轮侧向滑移量)在车轮跳动过程中的变化趋势,并指出需要改进的地方。研究多个设计变量的变化对样机性能的影响,并总结规律,提出优化设计的方案。再次进行仿真,对比分析了优化前后的仿真结果,并评价了优化方案。优化后悬架的性能明显提高,验证了优化方案的可行性。

本文研究的目的和意义为在试制前的阶段进行设计和试验仿真,并且提出改进意见。在产品制造出之前,就可以发现并更正设计缺陷,完善设计方案,缩短开发周期,提高设计质量和效率。本文的初步研究具有一定的实践和应用价值。

关键词:麦弗逊悬架; ADAMS/View; 建模; 运动仿真

ABSTRACT

Nowadays,along with the popularization of the vehicle,the requirement for the vehicle becomes higher and higher.The favorable handling stability performance is required as well as the favorable power performance and economical performance.The handling stability of a vehicle is one of the important characters that have effect on the active safety performance of vehicle,therefore,it is always an important subject that how the handling stability performance is researched and evaluated to gain a favorable active safety performance.

Firstly ,I have a detailed analysis for Macpherson suspension structure.Following, The paper introduced how to build a model for the half of the suspension ADAMS/View,discussed the performance of the front wheel alignment parameters such as the kingpin inclination ,caster ,camber ,the toe angle and sideways displacement in a front wheel vehicle positioning.The model was a virtual front suspension test platform,and analyzed the change trend of the suspension performance parameters in the process of flopping the wheel.The impacts of its changes in the trend of design variables are also analyzed.make all optimized design of the program,with the comparative analysis to verify the feasibility of the optimization program before and after the optimization,the suspension's key data was generated,the virtual design was finished.

The purpose and significance of the article lies in establishing a vehicle Macpherson suspension of the virtual design platform for virtual simulation test,pioneering a more scientific approach for the design and development of Macpherson suspension,combining the automobile design theory,resolving problems in the field of kinematics and dynamics,improving the quality of design.This research will also contribute to enhance the ability to independently develop products for China's automobile industry.the research of this article has high theory meaning and practical value.

Key Words:Macpherson Suspension; ADAMS/ View; Modeling; Motion Simulation

目 录

摘 要Ⅰ

AbstractⅡ

第1章 绪 论1

1.1 选题的目的1

1.2 选题的意义1

1.3 悬架技术研究现状2

1.4 研究内容和方法3

1.5 预期结果4

第2章 麦弗逊式独立悬架结构分析5

2.1 悬架的组成与分类5

2.1.1 悬架的组成5

2.1.2 悬架的分类6

2.2 本章小结11

第3章 麦弗逊式独立悬架设计12

3.1 悬架机构形式确定12

3.2 主要依据参数的确定14

3.3 悬架的弹性特性和工作行程15

3.4 螺旋弹簧的设计16

3.4.1 螺旋弹簧的刚度16

3.5 减震器结构类型的选择19

3.6 减震器参数设计23

3.7 横向稳定杆设计25

3.7.1 横向稳定杆的作用25

3.7.2 稳定杆接头形式选择26

3.7.3 稳定杆直径计算26

3.7.4 稳定杆校核28

3.8 轮胎尺寸28

3.9 半轴初步计算28

3.10 本章小结29

第4章 基于ADAMS/View的悬架优化分析30

4.1 虚拟样机技术简介30

4.2 虚拟样机技术的实现——ADAMS软件介绍30

4.3 麦弗逊悬架简化模型31

4.4 在ADAMS/View中创建悬架模型32

4.5 测试悬架模型36

4.6 悬架参数化46

4.6.1 创建设计变量47

4.6.2 设计点参数化48

4.6.3 实体参数化52

4.7 优化前悬架模型53

4.7.1方法53

4.7.2优化模型55

4.7.3 优化方案57

4.7.4 优化结果59

4.7.5 优化结果的评价62

4.8 本章小结62

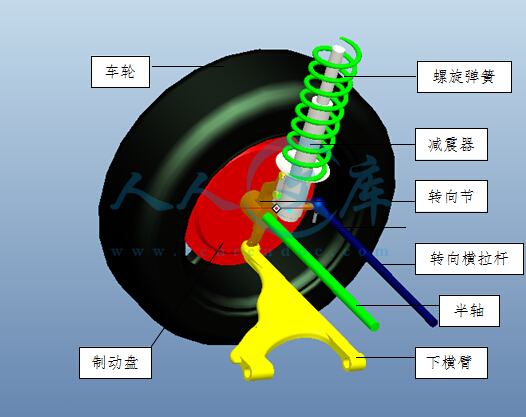

第5章 麦弗逊前悬架三维实体建模63

5.1 悬架各零件建模63

5.1.1 车轮的创建63

5.1.2 螺旋弹簧的创建64

5.1.3 制动盘的创建65

5.1.4 转向节的创建65

5.1.5 下横臂的创建65

5.1.6 减震器的创建66

5.1.7 其他零部件的创建66

5.2悬架的装配67

5.2.1 组件装配概述67

5.2.2 装配悬架组件的过程67

5.3 本章小结69

结 论70

参考文献71

致 谢73

第1章 绪 论

1.1 选题的目的

由于悬架系统在汽车行驶中占有重要地位和发挥关键作用,悬架的研究越来越受到广泛的重视。在传统设计和研究方法的基础上,也出现了许多先进的方法和技术,比如CAD/CAE技术、有限元分析、模拟仿真、虚拟设计、优化设计等等。所以悬架系统的研究设计具有广阔的前景。

在实际当中,如果悬架结构设计不当,将会大大影响汽车产品的使用性能,出现转向沉重、车轮摆振、轮胎偏磨严重、轮胎使用寿命缩短等现象。本课题研究的目的就在于运用CAD/CAE技术对车辆麦弗逊式前悬架的虚拟设计。在试制前的阶段进行悬架结构布置和建模仿真,获得分析车轮垂直跳动、转动与车轮前束角的变化等关系,总结规律。获得相关数据,在产品制造出之前,就可以发现并更正设计缺陷,通过对模型某项或是多项性能指标进行优化,通过调节相应的参数来满足设计要求,从而为汽车悬架的设计提供一种新的可行性方案,为生产实践提供必要的理论支持。

1.2 选题的意义

悬架是车辆行驶系的重要的组成部分。其主要任务是弹性连接车轮与车架,传递二者之间的力和力矩,并缓和冲击、衰减振动。性能优良的悬架系统对改善车辆的操纵稳定性、行驶平顺性、减轻车辆自重、改善轮胎的磨损状况以及减少对公路的破坏具有重要意义。

传统的悬架设计一般采用经验设计法、数学推导法以及几何作图等方法, 在悬架系统设计、试验、试制整个过程中必须边试验、边改进,从设计到试制、试验、定型,产品开发成本较高,虽然可以满足设计要求, 但精度和效率不高。所以,传统的方法已经很难满足日益加速的设计需求, 为缩短开发周期, 降低开发成本, 有必要采用新的设计方法。运用虚拟样机技术,结合虚拟设计和虚拟试验,可以大大简化悬架系统设计开发过程,大幅度缩短产品开发周期,大量减少产品开发费用和成本,提高产品质量和产品的系统性能,获得最优设计产品。有利于企业抢占市场和发展先机,提高经济效益和社会效益。1.4 研究内容和方法

应用机械系统动力学仿真分析软件对本课题研究的主要内容包括以下几个方面:

1 分析车型的结构特点并获取悬架建模所需要的参数;

2 利用机械系统动力学仿真软件ADAMS建立前悬架模型,就其特性参数进行仿真分析,并就结构参数进行优化。

分析麦弗逊式悬架的结构和悬架设计要求,在悬架设计中,根据整车的布置要求以及经验数据,确定悬架的整体空间数据和性能参数,运用PRO/E建立三维物理模型,并在ADAMS软件平台上建立麦弗逊悬架的简化物理模型,进行运动学仿真分析,通过分析车轮垂直跳动、转动与车轮前束角的变化等关系获得相关数据,优化相关参数,建立虚拟麦弗逊悬架模型。1.5 预期结果

按照任务和进度要求,应该实现这些预期和相应结果:首先在完成必要的设计计算后,利用ADAMS平台,建立简化的麦弗逊前悬架模型,并进行运动学仿真,获得相应的性能曲线。然后将模型参数化,创建若干设计变量,进行优化分析,找出影响悬架性能的主要因素,为进一步改进设计提供理论基础。

设计完成后应提交的文件和图表:

(1)1.5万字的设计说明书一份,包括设计计算部分内容、悬架建模和仿真分析过程,重点是分析过程;

(2)零件图一套(包括PRO/E零件图),基于优化完成后确定的结构参数在三维建模软件,建立悬架总成的装配图、零件图;

(3)基于虚拟软件ADAMS/View 的仿真分析,给出具体的实现过程。

3.2 主要依据参数的确定

本次设计主要是根据2010款北京现代ix35尊贵版6档手自一体型前悬架来进行的,具体车型参数配置如表3.1。表中前后轮距数据为参考同类车型确定

表3.1 北京现代ix35尊贵版整体尺寸数据表

车身长/宽/高4420 /1820/1690

轴距2640

前轮距1570

后轮距1570

整车整备质量1521

最小离地间隙170

发动机形式/排量2.4D0HC 16v θIIdual—CWT 2359ml

轮胎规格225/60

悬架系统前:麦弗逊独立前悬架 后:多连杆独立后悬架

最大总质量1821

1、悬架的空间几何参数

在确定零件尺寸之前,需要先大体确定悬架的空间几何参数。麦弗逊式悬架的受力图如图3.2所示。根据车轮尺寸,确定G点离地高度为230,根据车身高度确定D大致高度为850,O点距车轮中心平面120,减震器安装角度10.7°。

结 论

本文应用ADAMS分析软件对麦克逊式前悬架进行了建模和仿真分析,对模型的某项或是多项性能指标进行优化,找出一个较优的结果,通过调节相应的参数来满足设计要求。该课题在机械、机构的设计和悬架系统开发设计中非常实用,为汽车悬架的运动学分析,评价其特性和结构特点提出了切实可行的依据和方法,对进一步改进和提高设计结构和参数提供了可靠依据。

全文的主要工作和研究成果如下:

1、根据所选车型基本数据初步计算了麦弗逊前悬架空间结构参数;

2、在多体动力学分析软件ADAMS/View平台上建立麦弗逊悬架模型,并进行运动学仿真,得到前轮的定位参数与车轮跳动量的变化关系曲线,进而对该轿车的前悬架系统的性能做了初步的评估。

3、对悬架模型参数化,然后进行优化设计。ADAMS/View提供了3种类型的参数化分析过程。本文优化时采用设计研究方法,来考虑各个变量对悬架性能的影响。在参数化分析中,ADAMS/View采用不同的设计参数值,自动地运行一系列的仿真分析,然后返回分析结果。观察设计参数的变化对目标函数的影响,可以确定使目标函数得到优化的各个变量的值。

4、根据优化结果,在Pro/ENGNEER上建立麦弗逊悬架三维实体模型。

综上所述, 本文以ADAMS/View为工具进行了麦弗逊悬架的建模、仿真,并进行麦弗逊悬架的结构优化, 优化后车轮滑移量的变化降低了12.7% , 轮胎的磨损问题得到改善;同时, 优化后的前束角变化降低了48.1%、主销后倾角整体增加、主销内倾角增加了约15%、车轮外倾角减少10% ,从而保证了汽车具有良好的操纵稳定性。最后得出优化后的的悬架结构参数, 在实际的工程设计中能起到指导作用。

参数优化前优化后

主销内倾角(°)8.0~10.19.42~11.60

主销后倾角(°)1.27~1.502.075~2.438

前轮前束角(°)-0.54~0.57-0.28~0.26

前轮外倾角(°)0.74~1.55-0.66~1.50

前轮滑移量(mm)-8.5~8.0-7.48~6.82

参考文献

[1]陈家瑞主编.汽车构造:下册[M].北京:人民交通出版社,2002.

[2]齐志鹏主编.汽车悬架和转向系统的结构原理与检修[M].北京:人民邮电出版社,2002.

[3]余志生主编.汽车理论.第四版[M].北京:机械工业出版社,2006.5.

[4]王望予主编.汽车设计.第四版[M].北京:机械工业出版社,2004.8.

[5]刘惟信主编.汽车设计[M].北京:清华大学出版社,2001.

[6]机械设计手册编委会编著.机械设计手册.第三版第二卷[M].北京:机械工业出版社,2004.8.

[7]陈德民,槐创锋,张克涛等编著.精通ADAMS 2005/2007 虚拟样机技术[M].北京:化学工业出版社,2010.2.

[8]李军等编.ADAMS实例教程[M].北京:北京理工大学出版社,2002.

[9]郭卫东编著.虚拟样机技术与ADAMS应用实例教程[M].

[10]谭雪松,甘露萍,张黎骅编著.Pro/ENGINEER Wildfire中文版基础教程[M].北京:人民邮电出版社,2005.9.

[11]曾俊夫.舒适乘坐的基石——汽车悬挂系统之麦弗逊式独立悬架[J].当代汽车,2007,(7).

[12]谷忠雨,张光德,雷春青,张旺,李梦.麦弗逊悬架系统仿真分析应用研究[J]. 汽车科技,2010,(5).

[13]张俊,何天明.麦弗逊前悬架的虚拟设计及优化[J].北京汽车,2006,(5).

[14]陆丹.基于ADAMS的麦弗逊前悬架优化设计[J].学术前沿.江苏:江苏大

学,2004(8).

[15]廖力成.基于多体系统动力学的麦弗逊悬架运动学仿真与优化设计[D].武汉科技大学硕士学位论文,2009.

[16]汪文龙.车辆操纵稳定性的虚拟仿真技术研究[D].合肥工业大学硕士学位论文,2006.

[17]雷刚.基于ADAMS的麦弗逊式悬架系统的虚拟仿真分析及其优化设计[D].武汉理工大学硕士学位论文

[18]Keiichi Motovama.Ph.D.Takashi Yamanaka.A Study of Suspension Design

Using Optimization and DOE.Mechanical Dynamics,Ine.International

ADAMS User Conference,2000.

[19]卫修敬.轿车悬架结构与车轮定位角[J].汽车维护与修理,1999,(12).

[20]廖力成.基于多体系统动力学的麦弗逊悬架运动学仿真与优化设计[D].武汉:武汉科技大学硕士学位论文,2009.

[21]尉庆国,王振华.基于ADAMS的特种车麦弗逊悬架实体建模与分析[J].农业装备与车辆工程,2008,(8).

川公网安备: 51019002004831号

川公网安备: 51019002004831号