【温馨提示】 购买原稿文件请充值后自助下载。

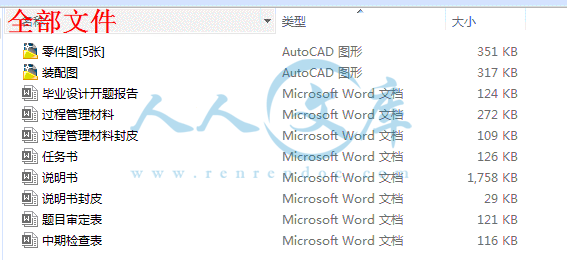

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

汽车变速器是汽车总成部件中的重要组成部分,是主要的传动系统。变速器的结构对汽车的动力性、经济性、操纵的可靠性与轻便性、传动的平稳性与效率等都有直接影响。

本设计是依据哈飞HFJ6351B的有关参数,通过各部分参数的选择和计算,设计出一个令自己满意的手动变速器。设计的基本内容是:变速器传动机构布置方案,变速器各挡传动比的分配,变速器齿轮参数选择,变速器各挡齿轮齿数分配,变速器齿轮设计计算,变速器轴和轴承的设计计算,同步器和操纵机构及箱体的设计,利用Auto CAD软件绘制装配图和零件图等八项内容。在设计过程中主要需解决的问题有:变速器各参数的确定,变速器齿轮的设计、计算及校核,变速器轴的设计、计算及校核和轴承的校核计算,同步器和操纵机构及箱体的设计以及绘制装配图及零件图五大主要问题。

关键词:变速器;传动比;参数;设计计算;校核

ABSTRACT

Automotive transmission parts in the automobile assembly of an important part of the main drive system. Transmission of the power structure of the vehicle, economy, manipulation of the reliability and portability, the smooth drive and have a direct impact on efficiency.

The design is mainly based on the relevant parameters Hafei HFJ6351B through the transmission parameters of the various parts of the selection and Design a to my own satisfaction manual transmission. Research on the basic content for: transmission transmission layout program block transmission of the transmission ratio of the distribution, transmission gear selection parameters, transmission gear unit of the block distribution, design and calculation of transmission gear, transmission shaft and bearing design, the synchronization and manipulation of body and tank design, the use of Auto CAD software draw assembly drawings and parts of eight elements, such as Fig. During the design process, the main issues to be addressed are: the determination of parameters of transmission, gear transmission design, calculation and checking, transmission shaft of the design, calculation and check calculation and design of bearings, synchronization and manipulation of bodies and body the design and assembly drawings and parts mapping the top five major problems Fig.

Key words: Transmission;Transmission Ratio;Parameters;Design and Calculation;Checking

目 录

摘要 I

Abstract II

第1章 绪论 1

1.1 变速器的论述说明 1

1.2变速器设计的目的和意义 1

1.3 变速器国内外发展现状和趋势 1

1.3.1 变速器国内外的现状 2

1.3.2 变速器的发展趋势 3

1.4 手动变速器的特点和设计要求及内容 3

1.4.1 手动变速器的特点 3

1.4.2 手动变速器的设计要求及优点 4

1.4.3设计的主要内容 4

第2章 变速器传动机构布置方案确定 6

2.1变速器设计依据的主要技术参数 6

2.2 变速器传动机构的结构分析和形式选择 6

2.2.1 中间轴式变速器特点分析 7

2.2.2 倒挡布置方案说明 8

2.2.3 传动机构布置的其他问题 9

2.3 零部件传动设计 10

2.3.1 齿轮传动 10

2.3.2 换挡机构形式 10

2.3.3 自锁互锁结构 11

2.3.4 轴承选择及分析 11

2.4 本设计所采用的传动机构布置方案 11

2.5 本章小结 12

第3章 变速器主要参数的选择和齿数分配 13

3.1 变速器各挡传动比的确定 13

3.1.1 变速器最低挡传动比的确定 13

3.1.2 变速器其他各挡传动比的确定 14

3.2中心距的确定 14

3.3变速器外形尺寸的初选 15

3.4 变速器齿轮参数的选择 15

3.4.1齿轮模数的选择 15

3.4.2 齿形、压力角及螺旋角 16

3.4.3 齿宽及齿顶高系数 16

3.5 变速器各挡齿轮齿数的分配 17

3.5.1 确定一挡齿轮的齿数 17

3.5.2对中心距进行修正 19

3.5.确定常啮合齿轮的齿数及其他各档齿轮齿数 18

3.6 本章小结 23

第4章 变速器齿轮的设计计算 24

4.1变速器齿轮的几何尺寸计算 24

4.2 计算变速器各轴的扭矩和转速 24

4.3 齿轮的强度计算和材料选择 25

4.3.1 齿轮损坏的原因和形式 25

4.3.2 齿轮的材料选择及强度计算 26

4.4 本章小结 38

第5章 变速器轴和轴承的设计计算 39

5.1初选变速器轴的轴径和轴长 39

5.2 轴的结构设计 39

5.3 变速器轴的强度计算 40

5.3.1齿轮和轴上的受力计算 40

5.3.2 轴的强度与刚度计算 41

5.4变速器轴承的选择和校核 49

5.4.1 第一轴轴承的选择和校核 49

5.4.2 第二轴轴承的选择和校核 50

5.4.3 中间轴轴承的选择和校核 51

5.5 本章小结 51

第6章 同步器和操纵机构的设计选用 52

6.1 同步器的设计选用 52

6.1.1 同步器的选择 52

6.1.2 锁环式同步器主要尺寸的确定 54

6.1.3 同步器主要参数的确定 55

6.2 变速器操纵机构的设计选用 57

6.2.1 变速器操纵机构的分类 57

6.2.2 变速器常用操纵机构分析 58

6.3 变速器箱体的设计 59

6.4 本章小结 60

结论 61

参考文献 62

致谢 63

附录 64

第1章 绪 论

1.1 汽车变速器的论述说明

汽车变速器,是一套用于来协调发动机的转速和车轮的实际行驶速度的变速装置,用于发挥发动机的最佳性能。变速器可以在汽车行驶过程中,在发动机和车轮之间产生不同的变速比,通过换挡可以使发动机工作在其最佳的动力性能状态下。

变速器按其传动比的改变方式可分为有级、无级和综合式的。有级变速器按其前进挡的挡位数分为三、四、五挡和多挡的;而按其轴中心线的位置又可分为固定轴线式、旋转轴线式和综合式的。固定轴式变速器又分为两轴式、三轴式和多轴式的。变速器按其操纵方式又可分为自动式、半自动式、预选式、指令式、直接操纵式和远距离操纵式。

变速器可以使汽车以非常低的稳定车速行驶,而这种低的车速只靠内燃机的最低稳定车速是难以达到的。变速器的倒挡使汽车能倒退行驶;其空挡使汽车在启动发动机、停车和滑行时能长时间将发动机和传动系分离。

变速器的结构对汽车的动力性、经济性、操纵的可靠性与轻便性、传动的平稳性与效率等都有直接影响。变速器与主减速器及发动机的参数做优化匹配,可得到良好的动力性与经济性;采用自锁及互锁装置,倒挡安全装置,对接合齿采取倒锥齿侧措施以及其他结构措施,可使操纵可靠,不跳挡、乱挡、自动脱挡和误挂倒挡;采用同步器可使换挡轻便,无冲击及噪声;采用高齿、修形及参数优化等措施可使齿轮传动平稳、噪声低,降低噪声水平已成为提高变速器质量和设计、工艺水平的关键。随着汽车技术的发展,增力式同步器,双、中间轴变速器,后置常啮合传动齿轮、短第二轴的变速器,各种自动、半自动以及电子控制的自动换挡机构等新结构也相继问世。

1.2汽车变速器设计的目的和意义

通过专业综合训练,综合运用汽车设计课程

![零件图[5张].gif](/ueditor/net/upload/2015-02-06/ec5995d6-b066-4dad-9aa6-da76fdbeefde.gif)

川公网安备: 51019002004831号

川公网安备: 51019002004831号