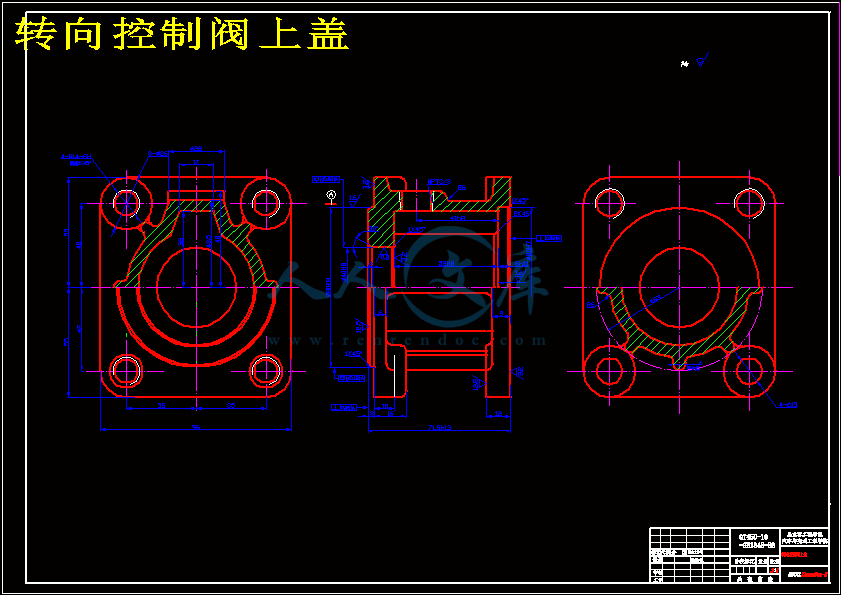

转向控制阀上盖加工工艺与专用机床夹具设计【2套夹具】【车+钻】

51页20000字数+说明书+任务书+开题报告+10张CAD图纸【详情如下】

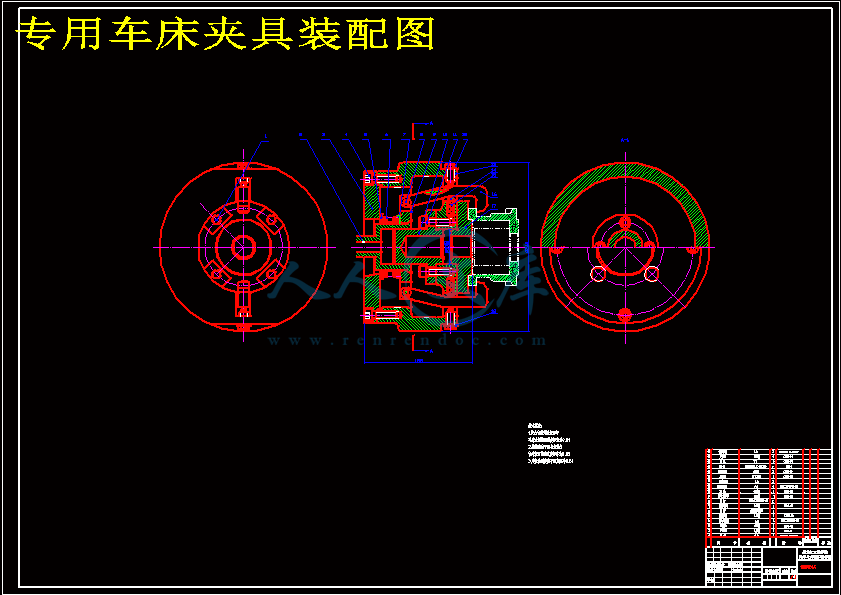

专用车床夹具装配图.dwg

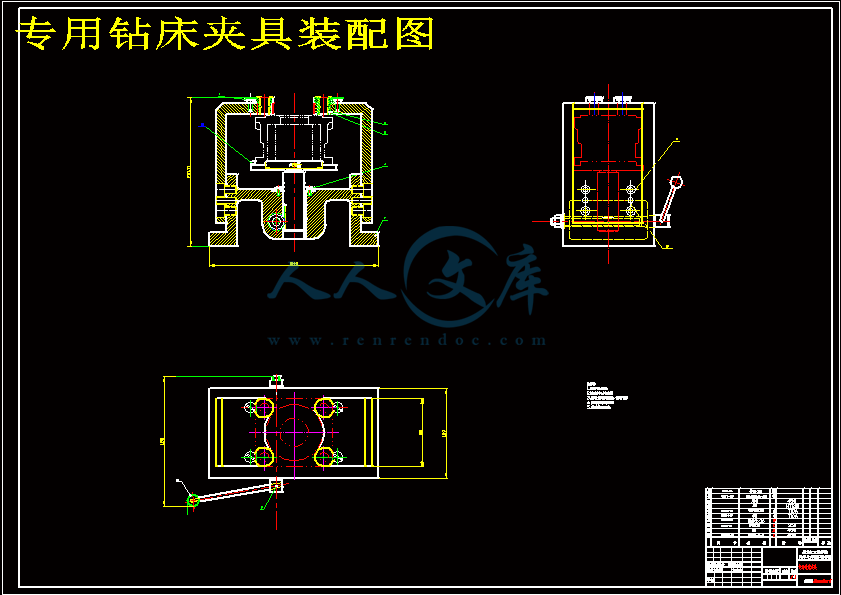

专用钻床夹具装配图.dwg

任务书.doc

优秀毕业设计.doc

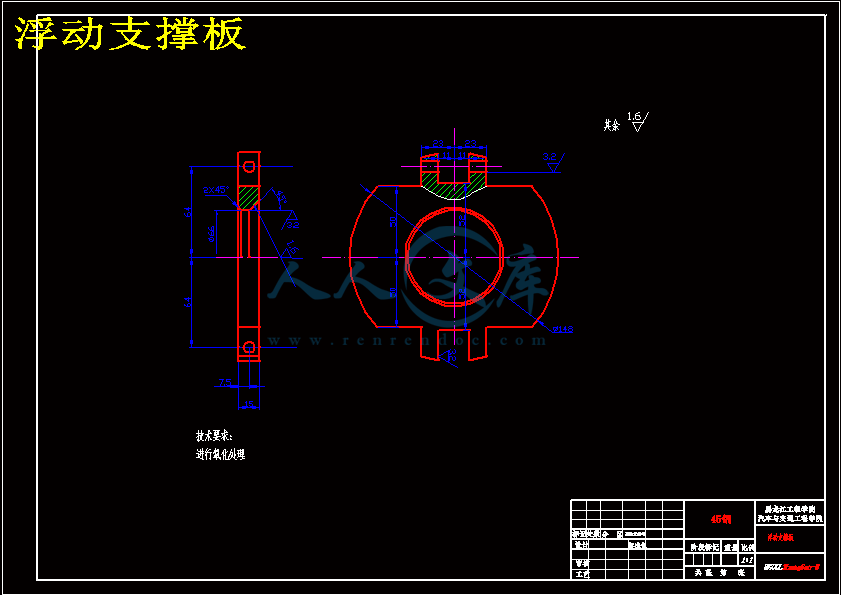

勾爪.dwg

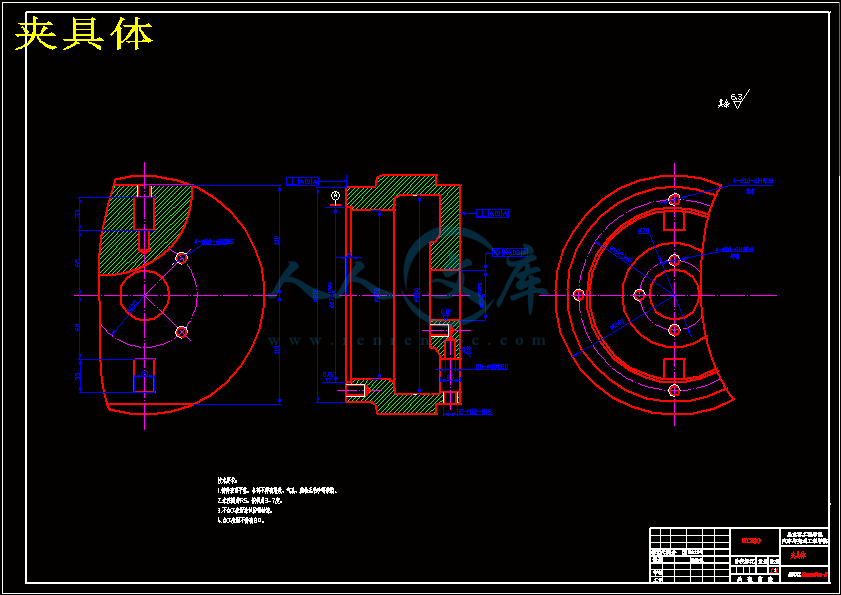

夹具体.dwg

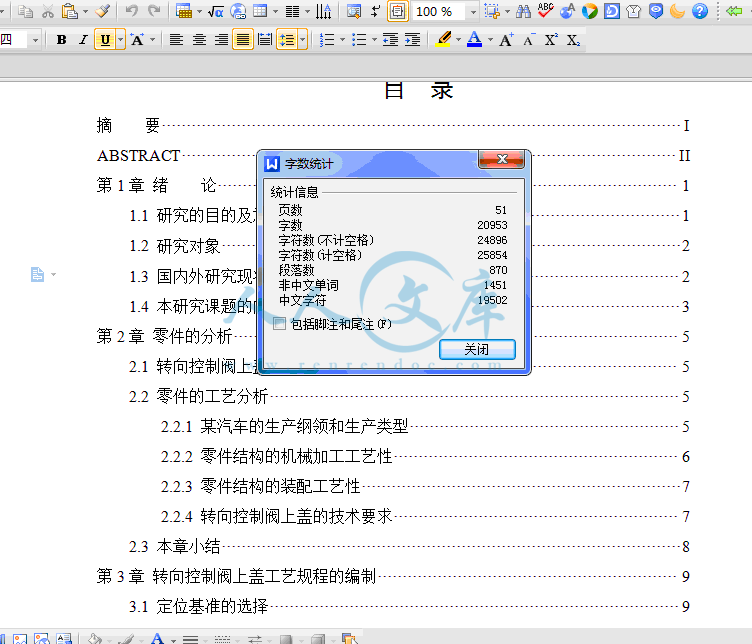

定位块.dwg

开题报告封皮.doc

成绩评定表.doc

指导教师评分表.doc

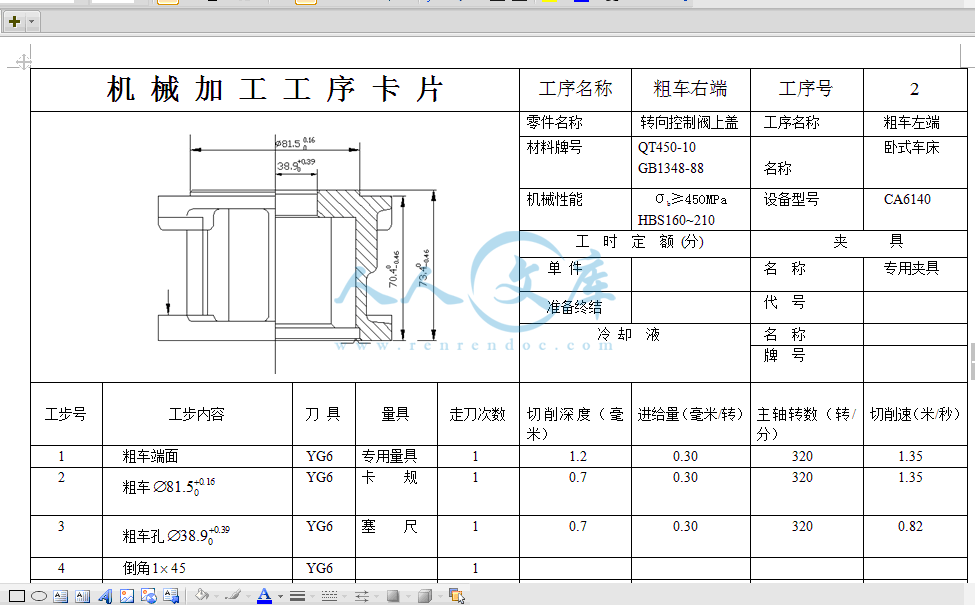

机械加工工艺卡片.doc

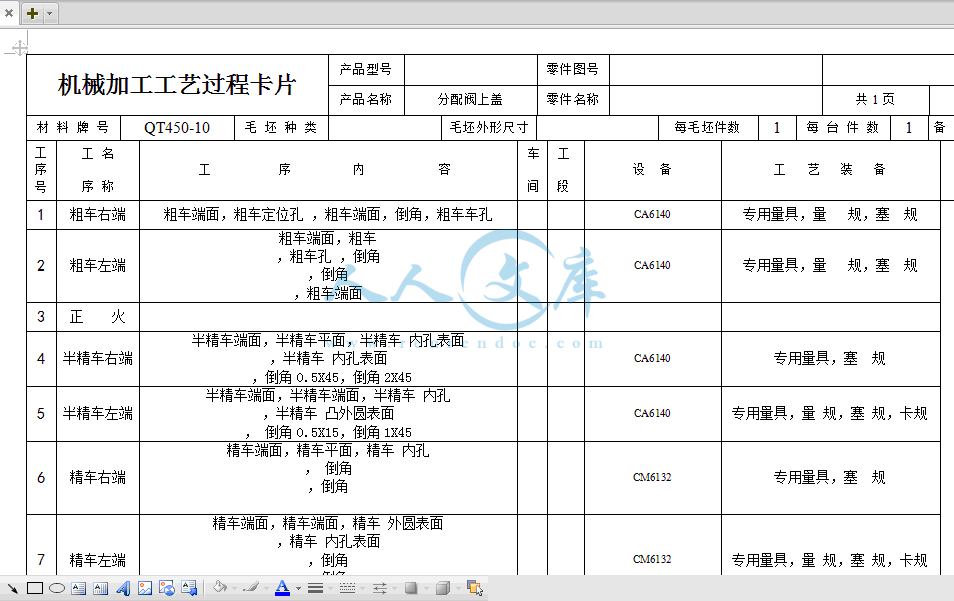

机械加工工艺过程卡片.doc

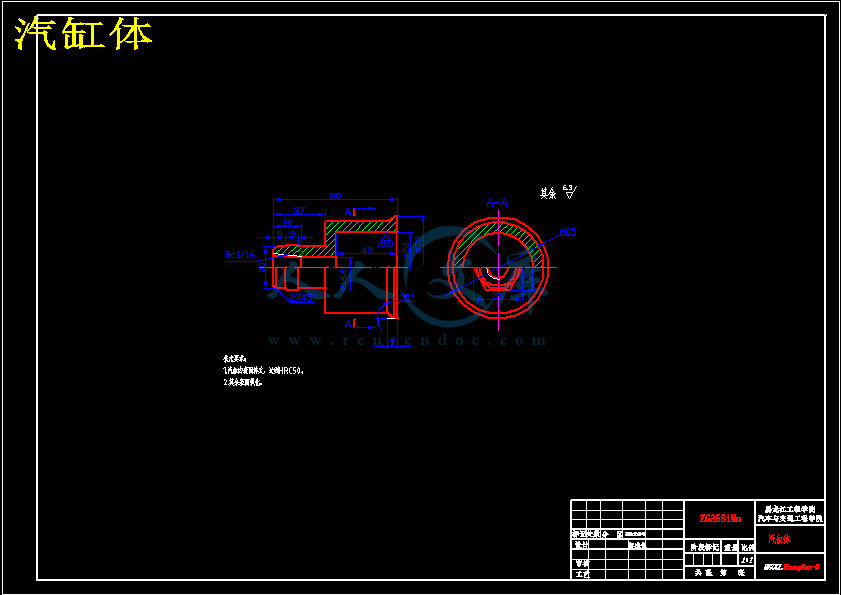

汽缸体.dwg

活塞.dwg

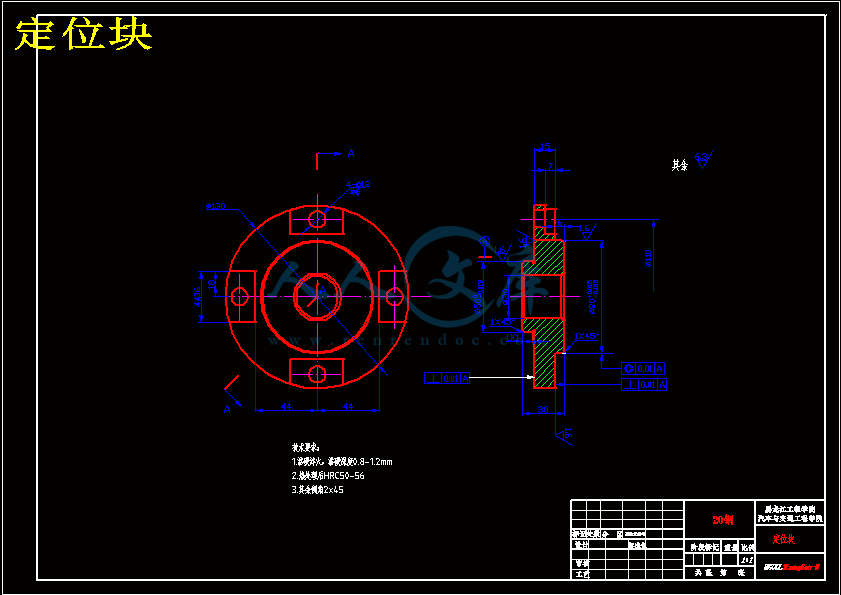

浮动支撑板.dwg

答辩评分表.doc

设计图纸10张.dwg

评阅人评分表.doc

转向控制阀上盖.dwg

转向控制阀上盖加工工艺与专用机床夹具设计开题报告.doc

转向控制阀上盖加工工艺与专用机床夹具设计说明书.doc

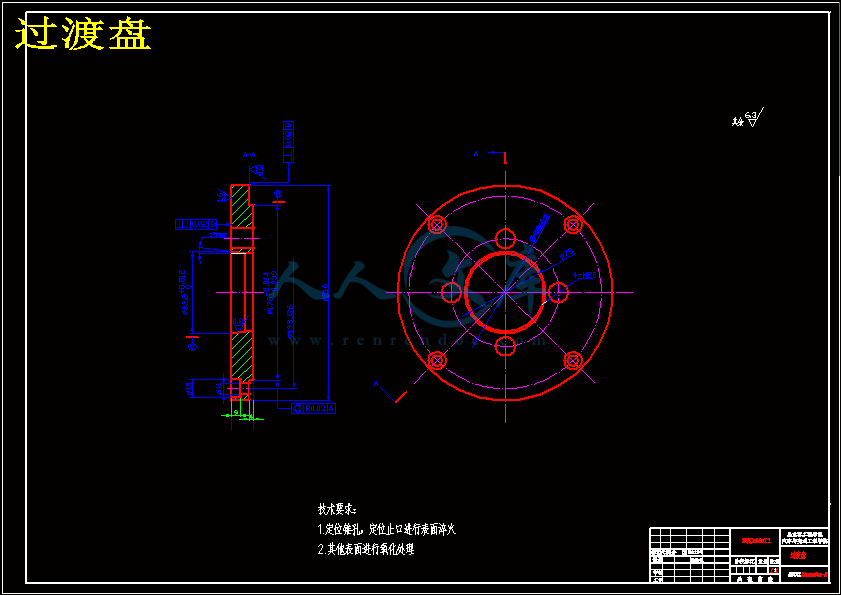

过渡盘.dwg

过程管理封皮.doc

摘 要

本次毕业设计题目为转向控制阀上盖加工工艺与专用机床夹具设计。设计中在分析转向控制阀上盖结构和工艺特点的基础上,确定毛坯的类型与尺寸,拟定加工工艺路线,应用计算法和查表法确定加工表面的加工余量,计算各工序的切削用量,从而制定一套适合车辆转向控制阀加工的工艺规程。在设计完成工艺规程后,为了方便和优化转向控制阀上盖的加工,通过具体的加工步骤完成了对其车削加工时的车床夹具的设计和钻铰用量的计算。设计中详尽阐述车床夹具和车床夹具的设计思路和具体方案,并用AutoCAD绘制了两套套完整的夹具图纸。

关键词:转向控制阀上盖;工艺规程;定位;夹紧;车床夹具;钻床夹具

ABSTRACT

This paper presents how to make the production process of distributing valve’s cover and how to design the lathe fixture. On the basis of analysing the structure and the process characteristics of the distributing valve’s cover,it definites the type and size of rough,draws out processing route,uses numeration and querying method to definite the machining allowance of surface,and counts machining data of evey process,so it draws out a set of the produtiong process of distributing valve’s cover.After completing the production process,it designs the lathe fixture and calculation of the amount of drilling hinge for easy to process the cover.It goes into the design solutions,and uses AutoCAD to draw a set of complete drawing of lathe fixture.

Key words: Drilling jig ;Production process; Location; Clamping; Lathe fixture;

目 录

摘 要I

ABSTRACTII

第1章 绪 论1

1.1 研究的目的及意义1

1.2 研究对象2

1.3 国内外研究现状2

1.4 本研究课题的内容3

第2章 零件的分析5

2.1 转向控制阀上盖的作用5

2.2 零件的工艺分析5

2.2.1 某汽车的生产纲领和生产类型5

2.2.2 零件结构的机械加工工艺性6

2.2.3 零件结构的装配工艺性7

2.2.4 转向控制阀上盖的技术要求7

2.3 本章小结8

第3章 转向控制阀上盖工艺规程的编制9

3.1 定位基准的选择9

3.2 工艺路线的制定10

3.3 机械加工余量及工序尺寸的确定11

3.3.1 加工余量的概述11

3.3.2 计算法确定孔各工序加工余量13

3.3.3 查表法确定加工余量16

3.4 切削用量的确定18

3.4.1 切削用量的选择原则18

3.4.2 车削用量的选择计算20

3.5 本章小结22

第4章 车床夹具的设计23

4.1 车床夹具的概述:23

4.1.1 机床夹具的作用23

4.1.2 机床夹具的组成23

4.1.3 车床夹具的设计特点24

4.2 车床夹具的设计思想24

4.2.1 车床夹具设计的要求24

4.2.2 车床夹具的设计方案24

4.2.3 夹具的主要零件动作及原理26

4.3 夹具定位元件与定位精度27

4.3.1 工件加工时限制的自由度27

4.3.2 定位元件的尺寸公差28

4.3.3 定位误差的分析计算28

4.4 切削力的分析计算29

4.4.1 切削加工时的切削力29

4.4.2 半精车左端工序中切削力计算公式参数29

4.4.3 车削的切削力30

4.4.4 切削功率的计算30

4.5 夹紧力的计算31

4.5.1 车削力,工件受力图31

4.5.2 由理论力学知识分析计算32

4.5.3 确定使用夹紧力32

4.5.4 确定汽缸直径33

4.6 强度校核33

4.7 夹具设计技术要求34

4.7.1 夹具的技术要求34

4.7.2 夹具的装配顺序说明35

4.7.3 气动夹紧的动力装置35

4.8 本章小结35

第5章 钻床夹具的设计36

5.1 主要工序的安排36

5.2 钻铰用量的计算37

5.2.1. 钻削用量37

5.2.2. 铰削用量39

5.3 切削力的计算41

5.4 钻套设计41

5.5 本章小结42

结 论43

参考文献44

致 谢46

1.1 研究的目的及意义

机械加工工艺规程是规定产品或零部件机械加工工艺过程和操作方法等的工艺文件,是一切有关生产人员都应严格执行、认真贯彻的纪律性文件。生产规模的大小、工艺水平的高低以及解决各种工艺问题的方法和手段都要通过机械加工工艺规程来体现。因此,机械加工工艺规程是一个重要而又严肃的工作。这就要求技术人员从生产实际出发,理论联系实际,和工人结合起来,才能做好这一工作,意义如下。

(1)工艺规程是指导生产的主要技术文件,是指挥现场生产的依据。对于大批量生产的工厂,由于生产组织严密,分工细致,因此要求工艺规程比较详细,才能便于组织和指导生产。对于单件,小批量生产的工厂,生产分工比较粗糙,制订工艺规程也相应可以简单些。但无论生产规模的大小,都必须有工艺规程,否则生产调度,技术准备,关键技术研究都无法安排,生产将陷入混乱。另外,由于工艺规程是技术指导性围歼,在处理生产上各种问题时,是全厂人员共同的依据,如发生质量问题,可按工艺规程的要求来明确各有关生产单位的责任。工艺规程依然是技术制导性文件,但它不是不能改动,可以根据生产实际情况进行修改,但必须有严格的审批手续。

(2)工艺规程是进行组织生产,做好生产技术准备的主要文件。对于原有工厂,当进行新产品试生产时,首先要制订零件的机械加工工艺规程及其他工艺规程,从而知道零件的加工要经过哪些车间,哪些设备,需要多少工人和生产面积,要购买或自制哪些工艺装备,以及要开展哪些关键技术课题的研究。

(3)在工艺规程付诸实现的过程中,可以根据时间结果,不断地总结积累经验,因此,有了工艺规程,就便于总结和积累生产经验[1]。1.4 本研究课题的内容

本次设计正文部分总共分为三大部分,分别为零件的分析,转向控制阀工艺规程的编制和专用车床夹具的设计。

(1)零件的分析

对转向控制阀主要有以下分析:

1)研究对象转向控制阀的作用与结构分析。

2)零件的工艺分析,包括生产纲领、生产类型的计算,毛坯的确定,零件结构的机械加工工艺性,零件的装配工艺性,零件的技术要求分析等。在这部分中,对零件进行了详细阐述,为下一部分的设计内容做了充足的准备。

(2)转向控制阀工艺规程的编制

零件的工艺规程的编制,工艺规程编制的作用与意义如前所述,在这一部分中,主要解决的问题有:定位基准的选择,工艺路线的制定,应用计算法与查表法确定机械加工余量与工序尺寸,最后为切削用量的确定。这部分中,计算量较大,需查阅大量的相关书籍与工艺手册,结合金工实习时候的零件加工的经验,借鉴参考别人的方法,仔细计算分析每一过程。

(3)专用车床夹具的设计

这部分分中详细论述了车床夹具的组成原理与特点,根据零件结构与工艺性能提出设计方案,然后对方案进行详细的分析,包括原理与结构动作的分析,最后对其进行计算分析,包括定位元件的尺寸公差,定位误差的分析计算,切削力的分析计算,夹紧力的分析计算,强度校核。在这一部分中,借鉴《金属切削夹具设计图册》,结合零件的结构特点,设计出本专用车床夹具,查阅《机械加工工艺手册》确定夹具各构件的尺寸,最后计算切削力,夹紧力并校核强度。

结 论

本次毕业设计的题目是汽车转向控制阀上盖工艺规程编制及车床夹具设计。转向控制阀上盖工艺规程的编制是为了更好的规划加工之前的人力和物力的投入,并指导操作工人对转向控制阀上盖的机械加工过程和步骤。对其车床夹具进行设计这可以更精确地使工件定位,为后续加工提供更精准的定位表面,提高劳动生产率,保证加工质量,降低劳动强度。

设计中主要完成以下任务:首先了解转向控制阀上盖的作用,分析了零件的结构及其工艺特点。在此基础上分析确定了转向控制阀上盖的加工工艺过程,对转向控制阀上盖在加工中的定位方案、基准选择及工序安排做了较为完善的分析,制定一套适合车辆转向控制阀上盖加工的工艺规程。对加工余量、工序尺寸、公差进行了理论上计算,对工艺过程的一些尺寸链进行了换算,分析了各工序所能达到的尺寸、公差,从而计算各工序的切削用量。在设计完成工艺规程后,为了方便和优化转向控制阀上盖的加工,通过具体的加工步骤完成了对其车削加工时的车床夹具的设计。在设计夹具中,分析了切削力,并计算出最大切削力,由此确定夹紧力的大小,还分析了定位精度。设计的夹具尽量采用结构简单的形式、紧凑、重量轻。并要运用AutoCAD软件绘制夹具装配图、夹具体图和夹具各部分零件图。

本次设计所应用的图纸全部是由AutoCAD软件来画,增加了制图的质量。通过对加工余量,切削用量的计算分析及查表,学到了研究和收集技术资料的方法,增强了查阅手册、图表、有关参考书的能力。对设计方面的知识有了初步的了解。

参考文献

[1] 韩广利,曹文杰.机械加工工艺学基础[M].天津:天津大学出版社,2005:124~140.

[2] 焦小明,孙庆群.机械加工技术[M].北京:机械工业出版社,2005:54~94.139~203.

[3] 秦国华,张卫红.机床夹具的现代设计方法[M].北京:航空工业出版社,2006:2~9.

[4] 李昌年.机床夹具设计与制造[M].北京:机械工业出版社,2006:7~15,157~188.

[5] 林家让.汽车构造(底盘篇)[M].北京:电子工业出版社,2004:132~137.

[6] 孙丽媛.机械制造工艺及专用夹具设计指导[M].北京:冶金工业出版,2002:39~54.

[7] 王先逵.机械制造工艺学[M].第二版.北京:机械工业出版社,2006:142,259~285.

[8] 华健.现代汽车制造工艺学[M].上海:上海交大出版社,2002:8~33,101~115.

[9] 纪常伟,冯能莲.汽车构造[M].北京:人民交通出版社,2005:79~83.

[10] 王宝玺,贾庆祥.汽车制造工艺学[M].北京:机械工业出版社,2010:11~51,225~253.

[11] 林家让.汽车构造(底盘篇).北京:电子工业出版社 2004.1 132~137.

[12] 于俊一.机械制造工艺学[M].长春:吉林教育出版社,1986:2~5.

[13] 王先逵.论制造的永恒性(上)[J].航空制造技术,2004(2):22~25.

[14] 王先逵.广义制造论[J]. 机械工程学报,2003,39(10):86~94.

[15] 王先逵.制造技术的历史回顾与面临的机遇和挑战[J].机械工程学报,2002,38(8):1~8.

[16] 朱辉,曹桄等.画法几何及工程制图[M].第五版.上海:上海科学技术出版社,2004:8.

[17]马飞跃.车床夹具设计分析[J].机电信息,2009:3.

[18] 李益民.机械制造工艺设计简明手册[M].北京:机械工业出版社,1994. 1~55.

[19] 邓文艾.金属工艺学(上册)[M].北京:高等教育出版社,2006. 28~30.

[20] 艾兴.切削用量简明手册[M].北京:机械工艺出版社,1994 :1~50.

[21] 濮良贵,纪名刚.机械设计[M].第七版.北京:高等教育出版社,2001:6.

[22] 庞学慧,武文革,成云平.互换性与测量技术基础[M].北京:国防工业出版社,2006. 6~25.

[23] 王启平.机床夹具设计[M].哈尔滨:哈尔滨工程大学出版社,1996:98~108.

[24] 哈尔滨工业大学理论力学教研室.理论力学(I).北京:高等教育出版社,2004. 46~50.

[25] 王复兴 孙华东.材料力学[M].北京:兵器工业出版社,2001.6 47~48.

[26] 王跃进,李勇.转向控制阀的分析与应用[J].通用机械,2005.3.30.

[27] 孙祖明.转向控制阀[R].浙江万达汽车方向机有限公司,2005.3.3.

[28] 刘滨生.车床夹具及其使用方法[J].黑龙江科技信息,2010:7.

[29] Active suspension control of a one-wheel car model using single input rule modules fuzzy reasoning and a disturbance observer ,2004.9.

[30] Kurimoto, M., Yoshimura, T., 1998. Active suspension of passenger cars using sliding mode controller (Based on reduced models). International Journal of Vehicle Design, 19(4):402-414.

[31] Yoshimura, T., Hiwa, T., Kurimoto, M., Hino, J., 2003. Active suspension of a one-wheel car model using fuzzy rea-soning and compensators. International Journal of Vehi-cle Autonomous Systems, 1(2):196-205.

川公网安备: 51019002004831号

川公网安备: 51019002004831号