电器旋钮注射模设计

37页 11000字数+说明书+任务书+开题报告+7张CAD图纸【详情如下】

中期检查表.doc

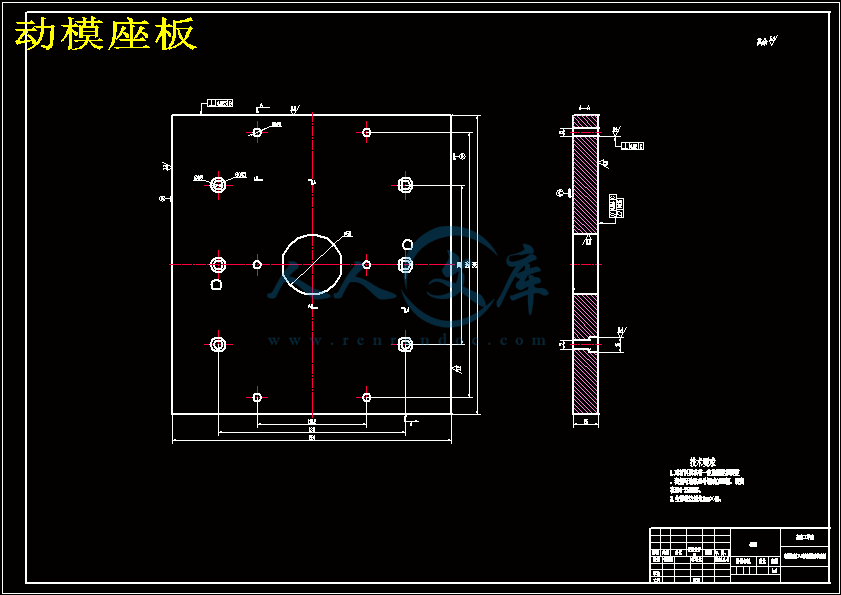

动模座板.dwg

动模板.dwg

动模模仁.dwg

定模固定板.dwg

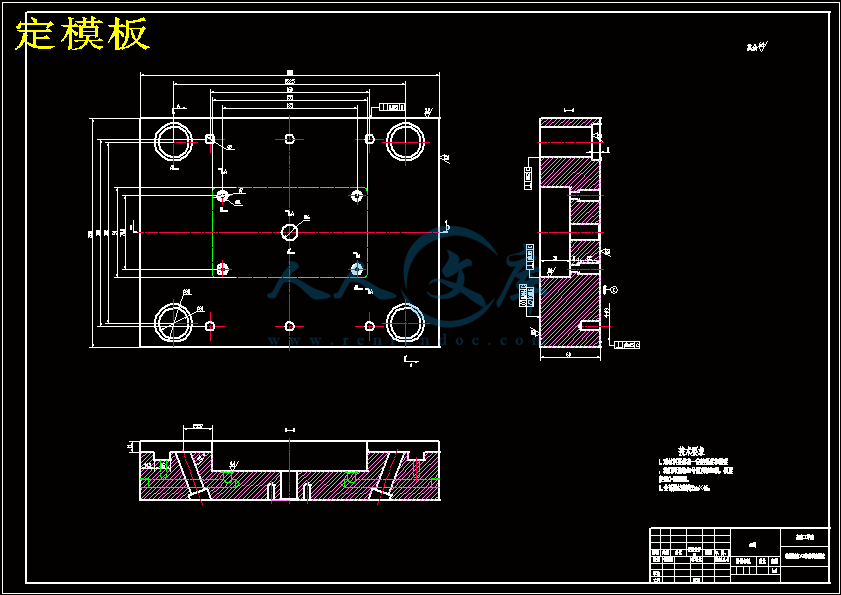

定模板.dwg

定模模仁.dwg

实习报告.doc

封面.doc

指导教师评阅表.doc

毕业设计任务书.doc

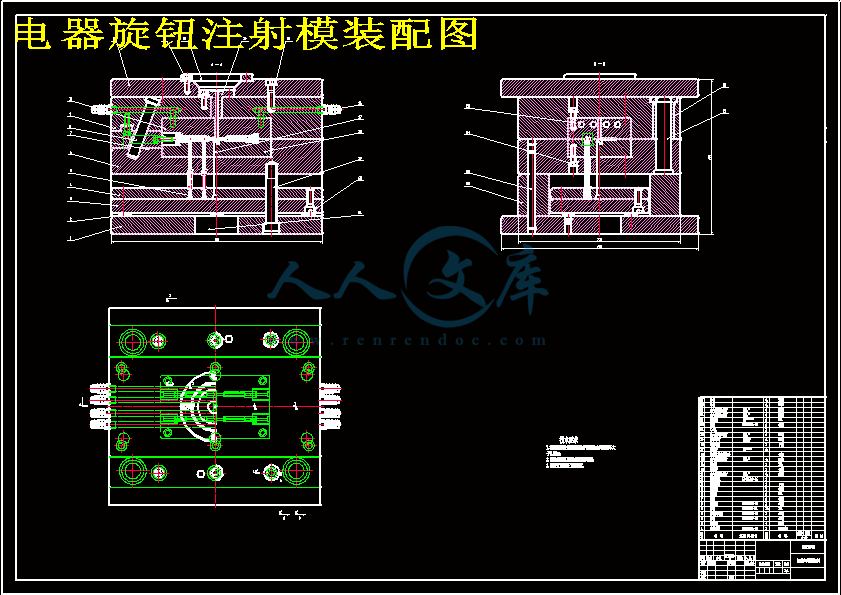

电器旋钮注射模装配图.dwg

电器旋钮注射模设计开题报告.doc

电器旋钮注射模设计说明书.doc

电器旋钮零件图.dwg

答辩资格审查表.doc

设计图纸7张.dwg

评阅评语表.doc

读书笔记.doc

部分三维图

目录

1 塑件成型工艺性分析4

1.1 塑件的分析4

1.2 ABS工程塑料的性能分析4

1.2.1基本性能4

1.2.2 ABS物理性能5

1.2.3 ABS热性能5

1.2.4 ABS力学性能:5

1.3 ABS的注射成型过程及其工艺参数7

1.3.1注射成型过程7

1.3.2 注射工艺参数7

2 拟定模具的结构形式和初选注射机8

2.1 分型面位置的确定8

2.2 型腔数量和排列方式的确定8

2.3 注射机型号的确定9

2.3.1 注射量的计算9

2.3.2 浇注系统凝料提及的初步估算9

2.3.3 选择注射机10

2.3.4 注射机的相关参数的校核10

3 浇注系统的设计12

3.1主流道的设计12

3.1.1 主流道尺寸12

3.1.2 主流道的凝料体积12

3.1.3 主流道当量半径12

3.1.4交口套的形式12

3.2 分流道的设计13

3.2.1 分流道的布置形式13

3.2.2 分流道的长度13

3.2.3 分流道的当量直径13

3.2.4 分流道的截面形状14

3.2.5 分流道截面面积及凝料体积14

3.2.6 校核剪切速率14

3.2.7 分流道的表面粗糙度和脱模斜度15

3.3 浇口的设计15

3.3.1 侧浇口尺寸的确定16

3.3.2 侧浇口剪切速率的校核16

3.4 校核主流道的剪切速率17

3.5 冷料穴的设计计算18

4 成型零件的结构设计及计算19

4.1 成型零件的结构设计19

4.2 成型零件钢材的选用20

4.3 成型零件工作尺寸的计算20

5 推出机构的设计23

6 侧向分型与抽芯机构的设计24

6.1 侧向分型与抽芯机构类型的确定24

6.2 斜导柱抽芯机构的设计24

7 模架的确定26

7.1 各模板厚度尺寸的确定26

7.2 计算并选择模架型号26

7.3 注射机相关参数的校核27

8 排气槽的设计28

9 冷却系统的设计29

9.1 冷却介质29

9.2 冷却系统的计算29

9.2.1 单位时间内注入模具中的塑料熔体的总质量W29

9.2.2 确定单位质量的塑件在凝固时所放出的热量29

9.2.3 计算冷却水的体积流量30

9.2.4 确定冷却水路的直径30

9.2.5 冷却水在管内的流速30

9.2.6 求冷却管壁与水交界的膜转热系数h30

9.2.7 计算冷却水道的导热总面积A31

9.2.8 计算冷却模具水管的总长度L31

9.2.9 冷却水路的根数x31

10.导向与定位机构的设计32

10.1 导柱导向机构32

11 装配图的绘制33

12 设计小结35

参考文献36

致谢37

1 塑件成型工艺性分析

1.1 塑件的分析

(1)外形尺寸 该塑件直径φ7.5~φ13,塑件外形尺寸不大,塑料熔体流程一般,其材料为ABS塑料,为热塑性塑料,流动性较好,适合于注射成型。

(2) 精度等级 塑件所有尺寸公差在任务书中未能给出,未注公差的尺寸取为MT5.

(3) 脱模斜度 ABS的成型性能良好,成型收缩率较小,参考文献[1]中表1-12,选择塑件上型芯和凹模的统一脱模斜度为1°。 图(1)零件图

1.2 ABS工程塑料的性能分析

1.2.1基本性能

ABS是由丙烯腈、丁二烯和苯乙烯三种化学单体合成。每种单体都具有不同特性:丙烯腈有高强度、热稳定性及化学稳定性;丁二烯具有坚韧性、抗冲击特性;苯乙烯具有易加工、高光洁度及高强度。从形态上看,ABS是非结晶性材料。三种单体的聚合产生了具有两相的三元共聚物,一个是苯乙烯-丙烯腈的连续相,另一个是聚丁二烯橡胶分散相。ABS的特性主要取决于三种单体的比率以及两相中的分子结构。这就可以在产品设计上具有很大的灵活性,并且由此产生了市场上百种不同品质的ABS材料。这些不同品质的材料提供了不同的特性,例如从中等到高等的抗冲击性,从低到高的光洁度和高温扭曲特性等。ABS材料具有超强的易加工性,外观特性,优异的尺寸稳定性以及很高的抗冲击强度。适于制作一般机械零件、减摩耐磨零件,专动零件和电信结构零件。

成形特性:

(1).无定形料,其品种牌号很多,各品种的机电性能及成形特性也各有差异,应按品种

确定成形方法及成形条件。

(2).吸湿性强,含水量应小于0.3%,必须充分干燥,要求表面光泽的塑件应长时间干燥。

(3).流动性中等,溢边料0.04mm左右(流动性比聚苯乙烯,AS差,但是比聚碳酸酯、聚氯乙烯好)。

(4).比聚苯乙烯加工困难,宜取高料温、(对耐热、高抗冲击和中抗冲击型树脂,料温更宜取高),料温对物性影响较大、料温过高易分解(分解温度在250℃左右,比聚苯乙烯易分解),对要求精度较高塑件模具温度宜取50~60℃,

通过这次系统的注射模的设计,,使我对模具设计工作有了更深层次的认识,即:模具不是只为设计而设计,要统筹规划,全盘考虑。这次设计使我能够理论联系实际,多方面、多角度地去感知、体会书本上比较抽象的理论知识。在指导老师及关心与帮助下,我的做事效率得到了一定的提高,独立思考并解决问题的能力得到了加强,培养了实际动手能力。我更进一步的了解了注射模的结构及各工作零部件的设计原则和设计要点,了解了注射模具设计的一般程序。

进行塑料产品的模具设计首先要对成型制品进行分析,再考虑浇注系统、型腔的分布、导向推出机构等后续工作。通过制品的零件图就可以了解制品的设计要求。对形态复杂和精度要求较高的制品,有必要了解制品的使用目的、外观及装配要求,以便从塑料品种的流动性、收缩率,透明性和制品的机械强度、尺寸公差、表面粗糙度、嵌件形式等各方面考虑注射成型工艺的可行性和经济性。模具的结构设计要求经济合理,认真掌握各种注射模具的设计的普遍的规律,可以缩短模具设计周期,提高模具设计的水平。

收获大概可概括为以下几点:

1.培养了分析问题和解决问题的能力

从设计的开始,就有意识地培养自己独立思考问题、发现问题并解决问题的能力。大到模具的整体布局,小到排气槽的设置、冷料穴的长短,都要经过认真思考,才能拿出相对比较成熟的方案。

2.锻炼了实际动手能力

在整个的设计过程中,翻阅了大量的文献资料,参考了大量的书籍,除了获得设计所需的数据外,还学到了其他许多的知识。更重要的是锻炼了自己的动手能力和借助工具书解决实际问题的能力。授人以鱼,不如授人以渔,我相信这些能力在我今后的工作和生活能定能让我受益匪浅。

3.绘图水平得到了提高

通过做设计这一期间的实际操作及练习,学到了很多具体的绘图细节。譬如:虚线、点画线的画法及线条的粗细;剖线、剖面线的画法及线条粗细;标题栏的画法及明细表的编排、技术要求等。此外,绘图的速度也得到了进一步的提高,各种快捷键的操作也越来越熟练

参考文献

[1] 高军,李熹平,高玉田,褚兴荣. 注塑成型工艺分析及模具设计[M]. 北京:化学工业出版社. 2009.

[2] 叶久新,王群. 塑料成型工艺及模具设计[M]. 北京:机械工业出版社. 2007.

[3] 伍先明,张蓉. 塑料模具设计指导[M]. 北京:国防工业出版社. 2006.

[4] 石富安,龚云表. 工程塑料手册[M]. 上海:上海科学技术出版社. 2003.

[5] 《塑料模具设计手册》编写组. 塑料模设计手册[M]. 第二版. 北京:机械工业出版社. 1999.

[6] 唐志玉,李德群,徐佩弦. 塑料模具设计师指南[M]. 北京:国防工业出版社.1999.

[7] 陈锡栋,周小玉. 实用模具技术手册[M]. 北京:机械工业出版社. 2003.

[8] 詹友刚. ProE/ENGINEER 中文野火版5.0模具设计教程[M]. 第二版. 北京:机械工业出版社. 2010.

[9] 冯炳虎,韩泰荣,殷振海,蒋文森.模具设计与制造简明手册[M]. 上海:上海科学技术出版社.1991.

[10] 王卫卫. 材料成型设备[M]. 北京:机械工业出版社. 2010.

川公网安备: 51019002004831号

川公网安备: 51019002004831号