数码相机面壳模具设计

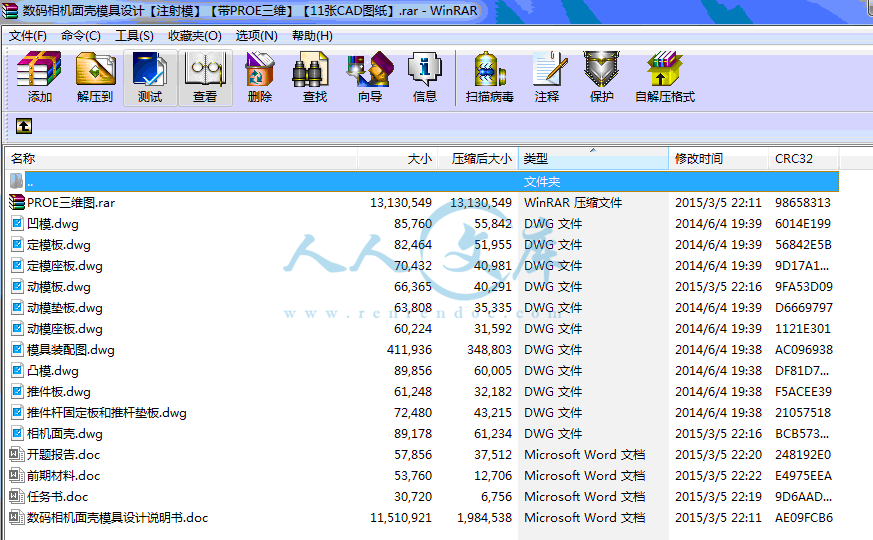

49页 24000字数+说明书+任务书+开题报告+PROE三维图+11张CAD图纸【详情如下】

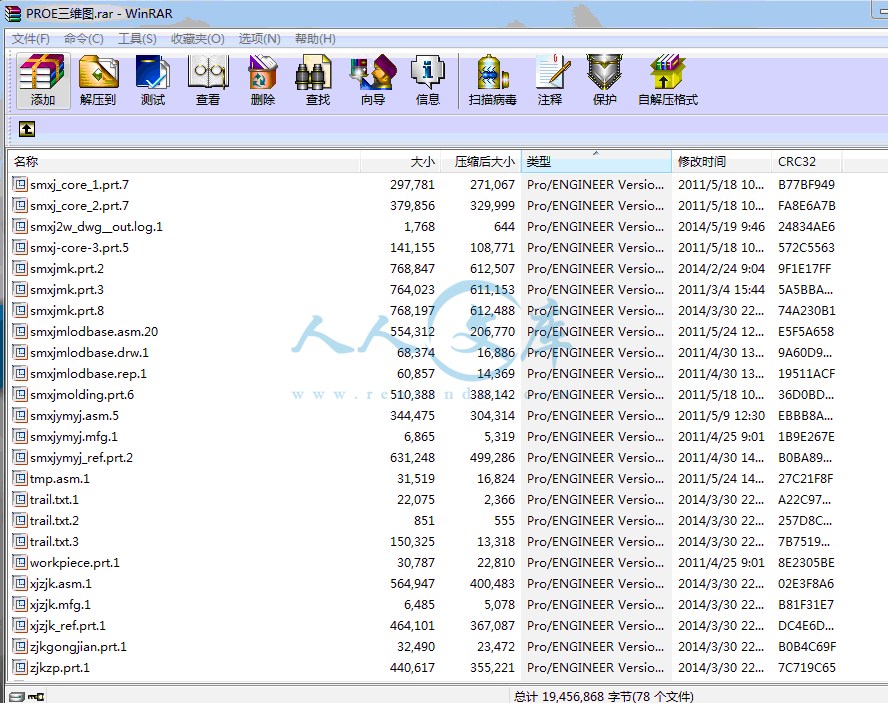

PROE三维图.rar

任务书.doc

凸模.dwg

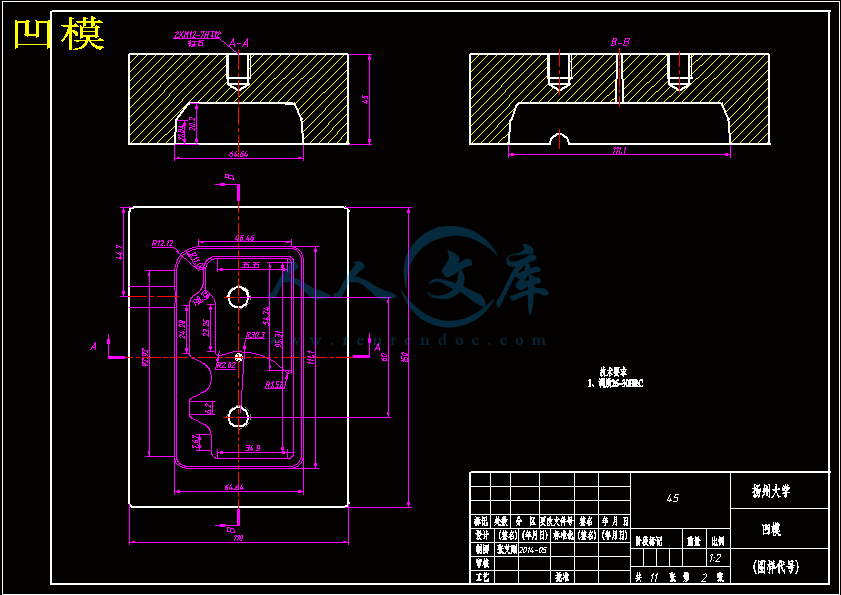

凹模.dwg

前期材料.doc

动模垫板.dwg

动模座板.dwg

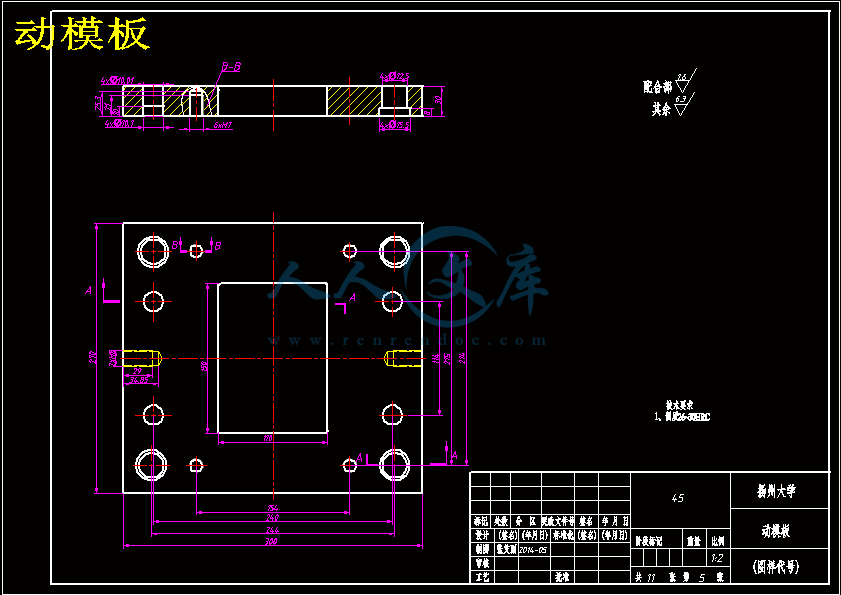

动模板.dwg

定模座板.dwg

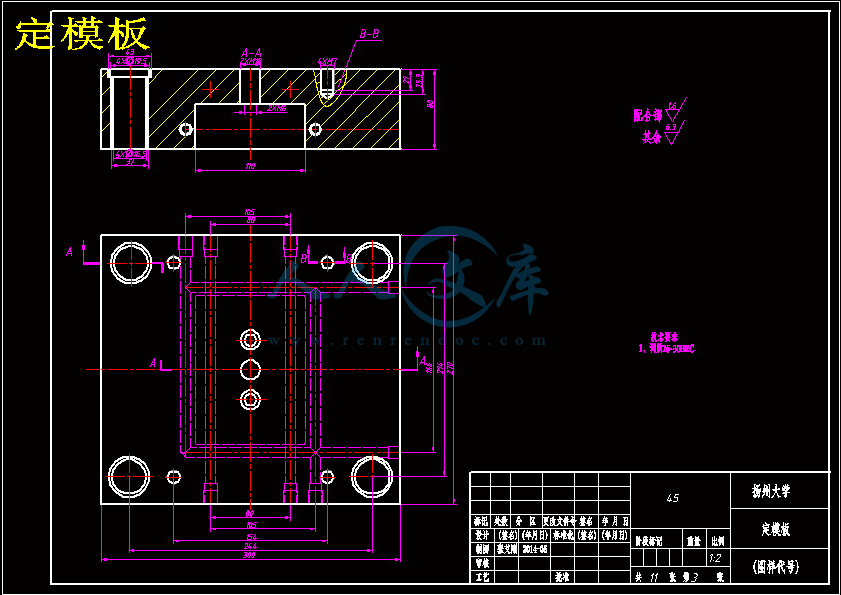

定模板.dwg

数码相机面壳模具设计开题报告.doc

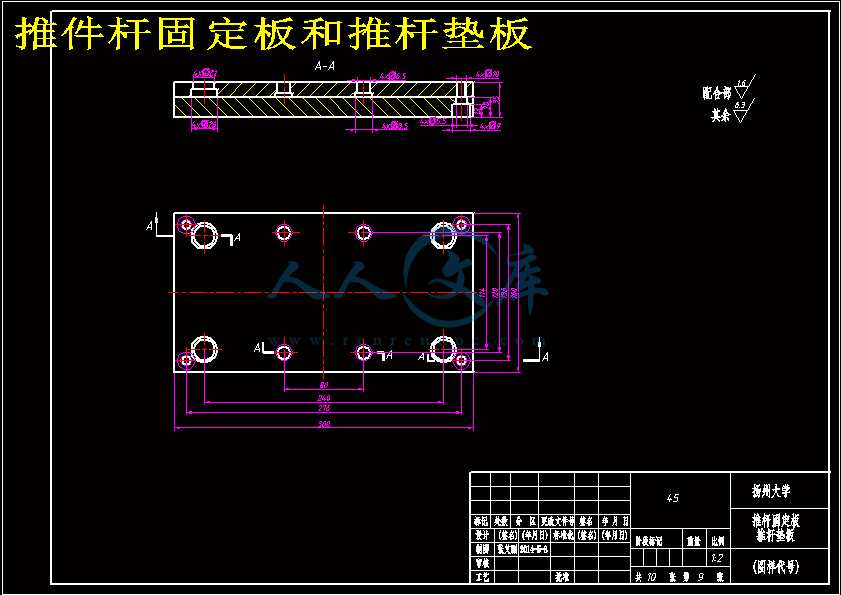

推件杆固定板和推杆垫板.dwg

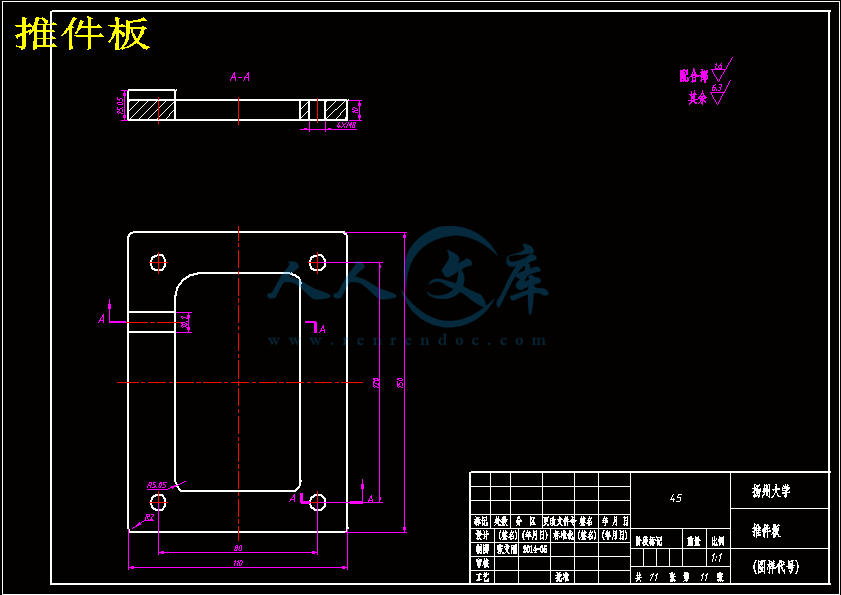

推件板.dwg

数码相机面壳模具设计说明书.doc

模具装配图.dwg

相机面壳.dwg

摘 要

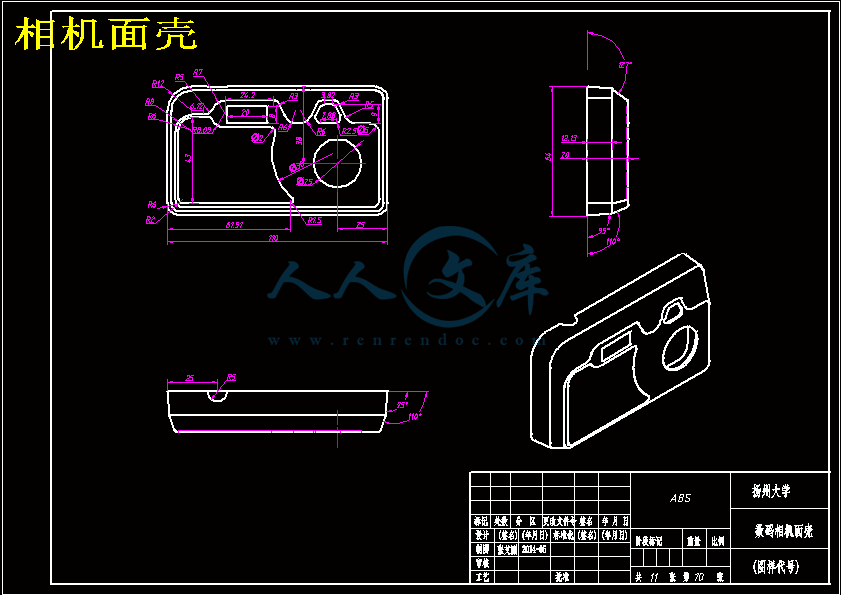

本文主要讲述对数码相机面壳进行模具设计的过程,通过对塑件的工艺分析,设计出塑料模具,并通过对模具设计与分类信息及产品材料的性能分析,初步选择注塑机。

这次设计是对数码相机面壳的注射模进行了设计研究。该塑件成品的表面要求一般沙面,但要求耐老化耐磨损,使用寿命较长。故在设计中选ABS(丙烯腈-丁二烯-苯乙烯共聚物),潜浇口以保证其外观要求。由于塑件有较复杂外形轮廓及内部结构,产品倒钩距离较长需做油缸斜抽芯,对模具结构型腔排布的限制和生产数量等生产成本综合考虑,确定在该设计中,型芯型腔为便于加工尽量使用镶嵌件,以减少生产成本,保证塑件制品的加工成型精度。同时,本设计在模具结构细节和其他动作原理方面作了较为详细的解释说明。最后结合模具的结构和标准零件的选用完成了整套模具的装配,对有关技术规范进行了全面校核,确保所设计的模具结构合理并能安全可靠的用于批量生产。本设计阐述了结合使用 Pro/E,AutoCAD 完成装配图,零件图。

关键词:数码相机面壳,Pro/E,塑料模具,设计

Abstract

This paper focuses on the process of mold design of digital camera shell, through process analysis of plastic parts, design of plastic mold, and the performance of the die design and classification of information and material analysis, the preliminary selection of injection molding machine.

The injection mold is designed for digital camera shell was designed. The surface of the plastic product general requirements of sand, but aging resistance abrasion resistance, long service life. B. ABS in the design, to ensure the appearance of latent gate. Because the plastic parts with complex shape and internal structure, product barb longer need cylinder angle core pulling, limit the production quantity and production cost of mould structure cavity layout consideration, determined in the design, core and cavity to facilitate processing as far as possible the use of mosaic pieces, reduces the production cost, to ensure the machining precision of plastic products. At the same time, the design of the die structure details and other operation principle in detail explanation. Finally, the structure and mold standard parts to complete the assembly die package, on the relevant technical specifications and conducted a comprehensive check, to ensure that the design is reasonable and can be safely used for mass production. Described the design of the combined use of Pro/E, AutoCAD to complete the assembly diagram, parts diagram.

Keywords: digital camera shell, Pro/E, plastic mould, design

目 录

摘要

Abstract

第一章 绪论II

1.1模具及模具工业的发展与现状1

1.2塑料成型模具的种类2

1.3注射模具的发展方向2

第二章 塑料成型工艺4

2.1 塑件材料的选择4

2.2确定成型方法4

2.3注塑成型工艺过程4

2.3.1 成型前的准备5

2.3.2 注塑成型过程5

2.3.3、塑件的后处理6

2.4塑件的结构工艺性7

2.5 塑件成型工艺参数7

2.5.1 温度8

2.5.2 压力8

2.5.3 成型周期9

第三章 数码相机面壳模具设计10

3.1注塑模具分类及典型结构10

3.1.1注塑机机构组成10

3.1.2 注塑机分类11

3.1.3 注塑机的型号规格11

3.2注塑模具分类及典型结构12

3.2.1注射模分类12

3.2.2注射模典型结构13

3.3数码相机面壳模具的结构设计15

3.3.1确定分型面位置15

3.3.2确定型腔数量15

3.3.3 浇注系统设计16

3.3.4 成型零件设计17

3.3.5 合模导向机构设计19

3.3.6 推出机构设计20

3.3.7 模具温度调节系统设计23

3.3.8 标准模架的选用23

3.3.9 模架的尺寸计算24

3.4 注射模具与注射机的关系26

3.4.1 选择注塑机26

3.4.2最大注射量的校核27

3.4.3 注射压力的校核28

3.4.4 锁模力的校核29

3.4.5 安装部分尺寸校核29

3.4.6 开模行程的校核29

3.4.8 推出装置的校核29

第四章 数码相机面壳模具三维设计30

4.1数码相机面壳三维造型及模具设计30

4.2 模架设计31

4.2.1 定义模具模架32

4.2.2 添加设备33

4.2.3 设计顶出机构34

4.2.4 设计冷却系统34

4.2.5 动画模拟开模36

第五章 数码相机面壳模具注射仿真分析37

5.1 Pro/e塑料顾问的简介37

5.2 塑料顾问模块的进入37

5.3 分析功能应用38

5.4 分析结果39

5.5分析结果的输出41

5.6 注射仿真分析的优缺点42

第六章 小结与展望43

6.1小结43

6.2展望43

致 谢44

参考文献45

附 录46

第一章 绪论

1.模具及模具工业的发展与现状

1.1国内研究现状及发展趋势

我国在注塑模CAD技术开发研究与应用方面起步较晚。从20世纪80年代中期开始,国内部分大中型企业先后引进了一些国外知名度较高的注塑模CAD系统。同时,某些高等学校和科研院所也开始了注塑模CAD系统的研制与开发工作,我国注塑模CAD/CAE/CAM研究始于07年代末,发展较为迅速多年来,我国对注塑模设计制造技术及其CAD的开发应用十分重视,在“八五”期间,由北京航空航天大学、华中理工大学、四川联合大学等单位联合进行了国家重点科技攻关课题“注塑模CAD/CAE/CAM集成系统”,并于1996年通过鉴定,部分成果己投入实际应用,使我国的注塑模CAD/CAE/CAM研究和应用水平有了较大提高.目前拥有自主版权的第二章 塑料成型工艺

塑料成型是将塑料原材料转变为所需形状和性能的塑件的一门工程技术。在设计模具时不仅要了解塑料制作的技术要求和注射成型的工艺过程,还必须了解注射机的技术规范,以保证设计的模具与使用的注射机相适应。

2.1塑件材料的选择

1、使用性能

综合性能好,冲击强度、力学强度较高,尺寸稳定,耐化学稳定性,电气性能良好;易于成型和机械加工,适合制作一般机械零件、减磨零件、传动零件等。

2、成型性能

(1)无定型塑料。其品种很多,各品种的机电性能及成型特征也各有差异,应按品种来确定成型方法及成型条件。

(2)吸湿性强。水的质量分数小于0.3%,必须充分干燥,要求表面光泽的塑件应要求长时间预热干燥。

(3)流动性中等。溢边料0.004mm左右。

(4)模具设计时注意浇注系统,选择好进料口的位置、进料形式。

结合相机面壳壁薄的特点,本课题选流动性较好的材料:丙烯腈-丁二烯-苯乙烯共聚物(ABS)。

2.2确定成型方法

注射成型是热塑性塑料成型的一种重要方法,它具有成型周期短、能一次成型形状复杂、尺寸精确、带有金属或非金属嵌件的塑料制件。注射成型的生产率高,易实现自动化生产。因此,注射成型广泛应用于各种塑料制件的生产。根据塑件材料为ABS和塑件的外形特征和使用要求,选择最佳的成型方法就是注射成型。

2.3注塑成型工艺过程

2.3.1成型前的准备

为使注塑成型过程顺利进行和保证塑件质量,成型前应该对所用塑料原料和设备作好一些准备工作。

1、了解塑料原料的颗粒大小、均匀性等;测定塑料的工艺性能;如果来料是粉本次毕业设计已经结束了,从这次毕业设计中我学到了许多东西,也成长了许多。在数码相机三维造型阶段,我巩了Pro/E中的拉伸、旋转、抽壳、倒角等基本命令。利用三维造型设计模具阶段,基本掌握了模具设计步骤:加载参照模型;设置收缩率;手动创建工件;设计分型面;创建模具体积块;创建模具元件;浇注系统设计及开模。同时了解到复制分型面时要勾选填充并排除孔。在做模架设计阶段,掌握了模架设计的基本流程:新建项目;加载模具装配元件;定义模具模架;添加设备;设计顶出机构;设计冷却系统。具体操作过程中,我逐渐规范了自己的操作,选择零件时会查阅相关资料,使用标准件;同时还发现创建喷嘴、管接头时要在三维模架中操作,不能打开具体的定模板。生成工程图阶段,发现有很多地方需要修改,例如螺钉的标准画法,剖面线的填充方法等,再一次熟悉了CAD绘图的功能。书写设计说明书阶段,锻炼了自己的数据计算,文章编辑、整理能力,逐渐养成了规范化的概念。

参考文献

[1] 张鲁阳.《以工程思维为主线组织教学内容.再谈模具专业材料学课程改革》[J].机械工业高教研究 2001.7

[2] 陈志刚.《塑料模具设计》[M].北京 机械工业出版社 2002.

[3] 吴兆祥.《模具材料及表面处理》[M].北京 机械工业出版社 2003.

[4] 屈华昌.塑料成型工艺与模具设计.北京机械工业出版社.2003.

[5] 李德群.唐志玉.《中国模具设计大典》.江西科学技术出版社.2003.1.

[6] 塑料模设计手册编写组.《塑料模设计手册》.北京机械工业出版社.1982.12.3.

[7] 姜勇.《AutoCAD2006基础培训教程》.人民邮电出版社.2006.3.

[8] 伍先明等编著.《塑料模具设计指导》[M].国防工业出版社,2006.

[9] 邹强主编.《塑料模具设计参考资料汇编》[M].清华大学出版社, 2005.

[10] 邹玉堂编著.《Pro/ENGINEER实用教程》[M].机械工业出版社,2005.

[11] 杨占尧 自柳主编.《塑料模具典型结构设计实例》.化工公业出版社,2008

[12] 申开智主编.《塑料成型模具(第二版)》 中国轻工业出版社 2009

[13] 丁 浩主编.《 塑料加工基础》 上海科技出版社 1998

[14] 李秦蕊主编.《塑料模具设计》 西安工业大学出版社 1997

[15] 黄毅弘主编.《模具制造工艺》 机械工业出版社 1996

[16]王华山《塑料注塑技术与实例》 北京:化学工业出版社,2006.

[17]齐晓杰《塑料成型工艺与模具设计》北京:机械工业出版社,2005.

川公网安备: 51019002004831号

川公网安备: 51019002004831号