音箱面壳模具设计

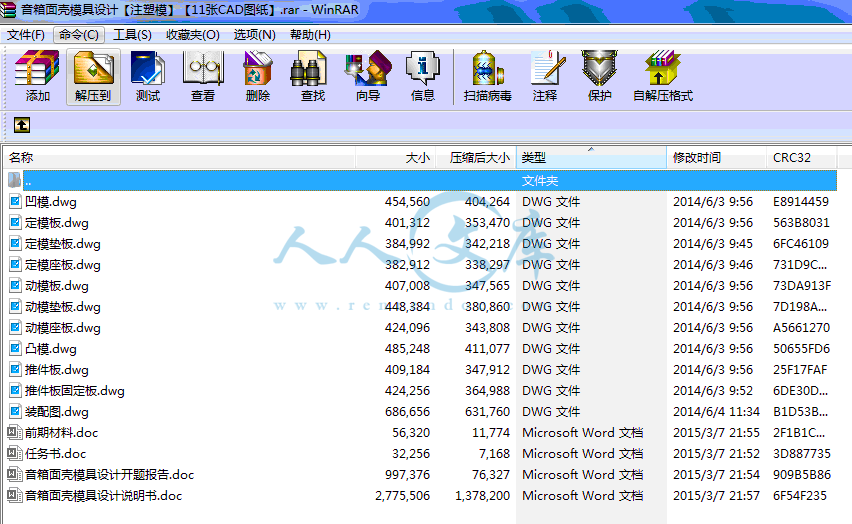

48页 22000字数+说明书+任务书+开题报告+11张CAD图纸【详情如下】

任务书.doc

凸模.dwg

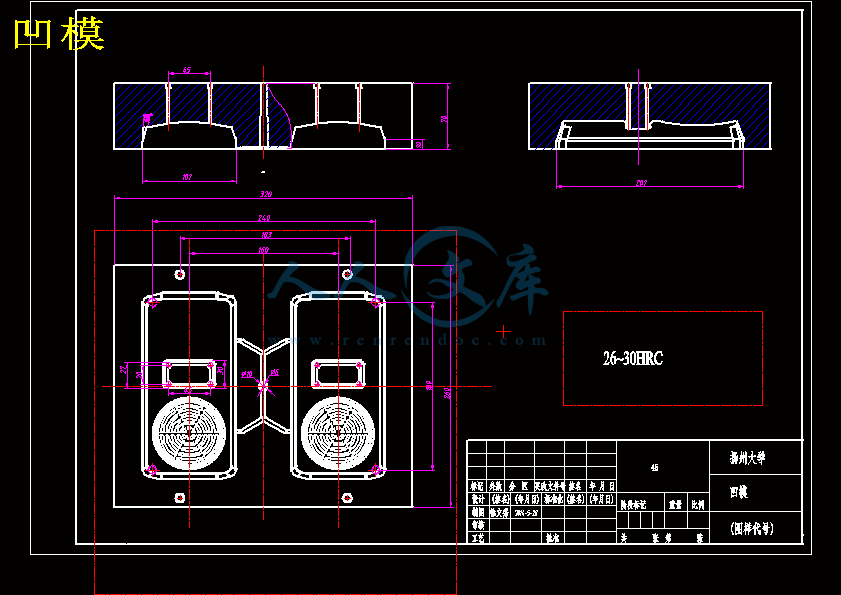

凹模.dwg

前期材料.doc

动模垫板.dwg

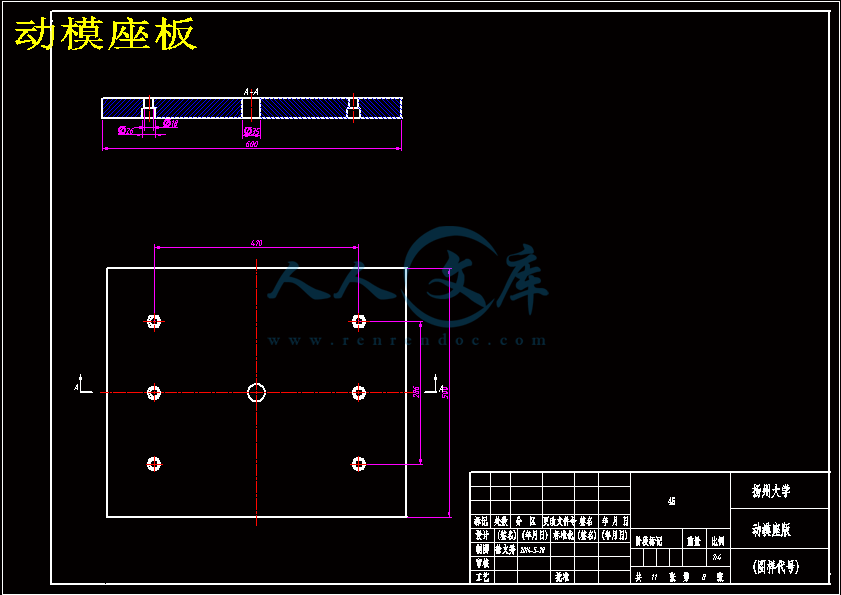

动模座板.dwg

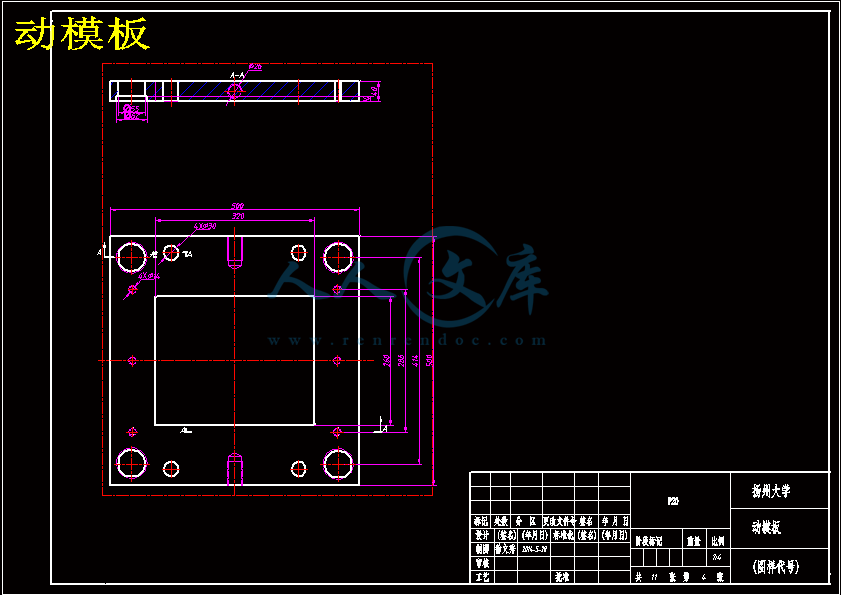

动模板.dwg

定模垫板.dwg

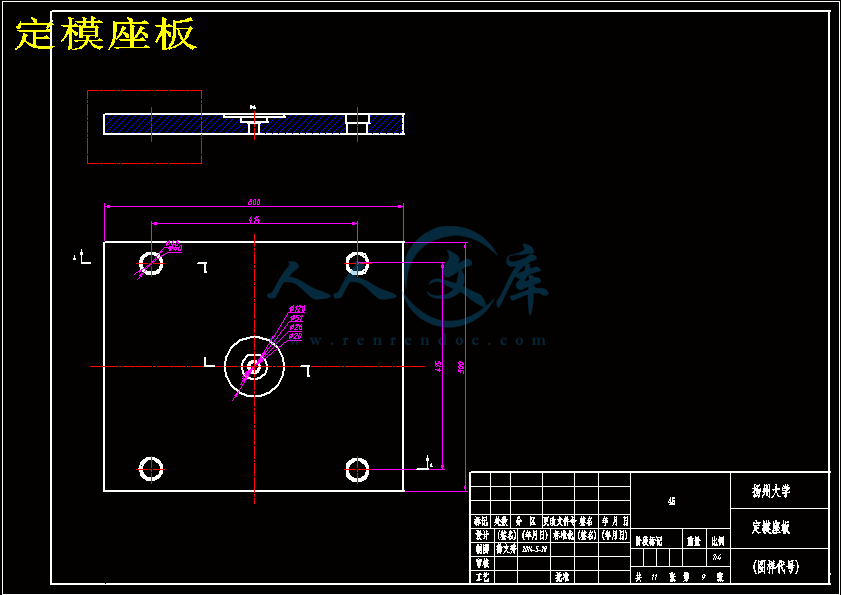

定模座板.dwg

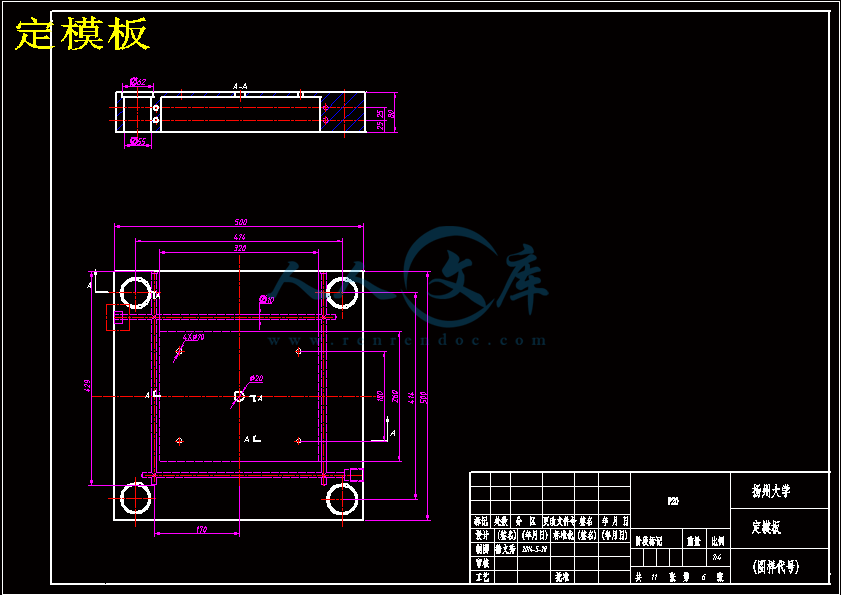

定模板.dwg

推件板.dwg

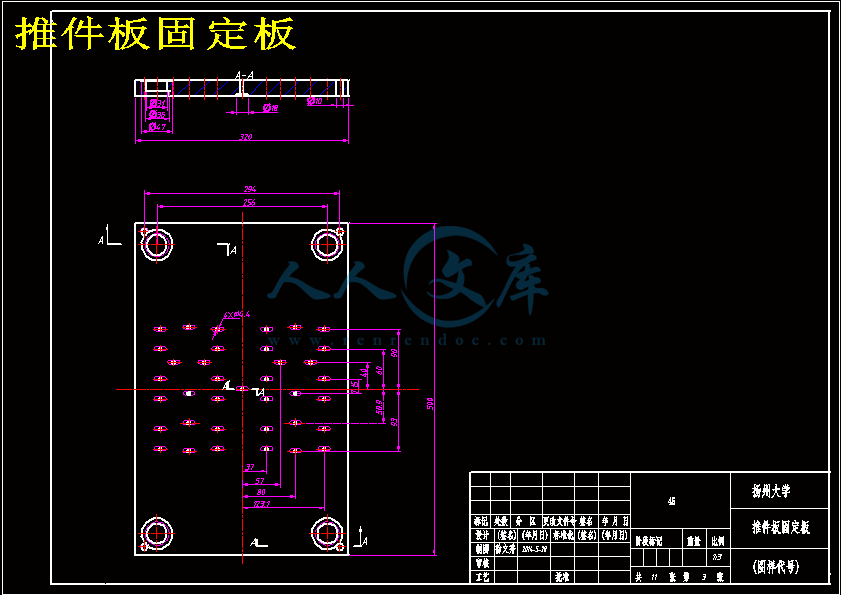

推件板固定板.dwg

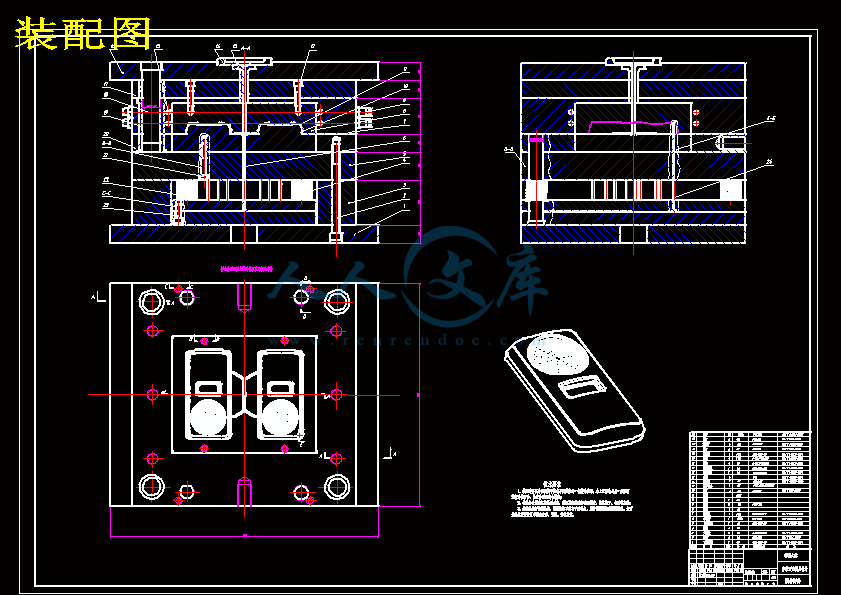

装配图.dwg

音箱面壳模具设计开题报告.doc

音箱面壳模具设计说明书.doc

摘 要

近年来,我国的模具发展迅速,尤其是塑料模具提出了越来越高的要求,最近几年,塑料模具在整个模具行业所占的比例上升到30%左右,相信在未来的时间里,中国塑料模具工业还将保持年均增长速度达到10%以上较高速度的发展,国内塑料模具市场以注塑模具需求量最大。将来注射模具发展的方向向更精密、更高效、复合和多功能、更大型、更精密、更复杂、更绿色及更经济的方向发展,模具产品的技术含量将不断提高,模具制造周期将不断缩短。

注射成型是塑料成型的一种重要的方法,它主要适用于热塑料的成型,可以一次成型简单或复杂的精密塑件。本课题是将音箱作为设计模型,将注塑模具的相关知识作为依据,介绍塑件结构形状,塑件的材料选择,及塑件的结构工艺性,注射机成型的设备组成分类及型号规格。

本课题通过对音箱外壳成型工艺的分析,设计了一副一模两腔的塑料模具。设计成型零部件时,根据塑料的特性、塑件的结构和使用要求,确定型腔的总体布局,选择分型面,确定脱模方式,设计浇注系统、冷却系统。计算成型零部件的工作尺寸。运用Pro/E软件完成音箱外壳模具的整体设计;应用Pro/E中的塑料顾问模块(Plastic Advisor),对塑料制品进行注射仿真分析。最后对三维造型使用Pro/Engineer形同转出dwg文件进行出图。

关键词:注塑模具;注射机;Pro/Engineer;EMX(模架设计专家)

Abstract

. In recent years, China's rapid development of the mold, especially the plastic mold of the increasingly high demand, in recent years, the plastic mold in the mold industry the proportion of up to 30% jobs, I believe in the coming years, China plastic mold industry will maintain an average annual growth rate of more than 10% high speed development, the domestic market to plastic mold injection mold greatest demand. The future development direction of injection mold to more sophisticated, more efficient, complex and multi-purpose, larger, more sophisticated, more complex, more green and more economic development, mold the technical content of the product will continue to improve, the manufacturing cycle of the die will shorten ceaselessly.

Plastic molding injection molding is an important method, which is mainly applied to the thermal plastic molding, molding can be a simple or complex precision plastic parts. This topic is the speaker as a design model, the injection mold related knowledge as the basis, elaborates the structure process of plastic products, injection molding machine equipment composition classification and specifications.

Through proper analysis of the speaker molding process, I designed a double-cavity plastic mould.While designing molding components, based on the characteristics of plastic, plastic parts of the structure and use requirements, the overall layout of the cavity, the joint face, the stripping methods, design of gating system, exhaust system should be determined. the working size of the molded parts is calculated. Then use Pro / E software to complete the overall design hair dryer shell mold; and finally the plastic module consultant (Plastic Advisor) in Pro / E is applied for plastic injection simulation analysis. finally the3D modeling using Pro / Engineer DWG file is transferred out of a map.

Key words: Injection molding; injection machine; Pro/Engineer; EMX (formwork design expert)

目 录

摘要

Abstract

第一章 绪论1

1.1模具及模具工业的发展与现状1

1.2塑料成型模具的及其分类1

1.3注射模具的发展趋势1

第二章 塑料成型工艺2

2.1 塑件材料的选择2

2.2确定成型方法2

2.3注塑成型工艺过程3

2.3.1 成型前的准备3

2.3.2 注塑成型过程3

2.3.3、塑件的后处理4

2.4塑件的结构工艺性4

2.5 塑件成型工艺参数5

2.5.1 温度5

2.5.2 压力6

2.5.3 成型周期7

第三章 音箱面壳模具设计9

3.1注塑成型设备9

3.1.1注塑机结构组成9

3.1.2 注塑机的分类9

3.1.3 注塑机的型号规格10

3.2注射模具分类及典型结构10

3.2.1注射模分类10

3.2.2注射模典型结构10

3.3音箱模具的结构设计12

3.3.1分型面的设计12

3.3.2型腔数目的确定13

3.3.3 浇注系统的设计14

3.3.4 成型零件设计16

3.3.5 合模导向机构的设计19

3.3.6 推出机构设计20

3.3.7 模具温度调节系统设计22

3.3.8 标准模架的选用24

3.4 注射模具与注射机的关系25

3.4.1 选择注塑机25

3.4.2最大注射量的校核26

3.4.3 注射压力的校核26

3.4.4 锁模力的校核27

3.4.5 安装部分尺寸校核27

3.4.6 开模行程的校核27

3.4.7 推出装置的校核27

3.4.8 喷嘴的校核28

第四章 音箱面壳模具三维设计29

4.1音箱面壳三维造型及模具设计29

4.2 模架设计30

4.2.1 定义模具模架30

4.2.2 添加设备31

4.2.3 设计顶出机构33

4.2.4 设计冷却系统33

4.2.5 动画模拟开模35

第五章 音箱面壳模具注射仿真分析36

5.1 Pro/e塑料顾问的简介36

5.1.1注射仿真分析的优点36

5.1.2注射仿真分析的缺点36

5.2塑料顾问模块的进入36

5.3分析功能应用37

5.4分析结果38

5.4.1注射压力38

5.4.2注射温度38

5.4.3塑料熔体温度39

5.4.4熔接痕39

5.4.5气泡40

第六章 小结与展望41

6.1小结41

6.2展望41

致 谢42

参考文献43

附 录44

第一章 绪论

1.1模具及模具工业的发展与现状

在模具工业的总产值中,冲压模具约占50%,塑料模具约占33%,压铸模具约占6%,其他各类模具约占11%。在模具生产方面,国内已经能够生产精度达21μ m的精密多T位级进模、新轿车的部分覆盖件模具、48in(约122cm)大屏幕彩电塑壳注射模具、6.5kg大容量洗衣机全套塑料模具以及汽车保险杠和整体仪表板等塑料模具,还有照相机塑料件模具、多型腔小模数齿轮模等精密塑料模具。

1.2塑料成型模具及其分类

塑料模具分为:注塑模,挤出模,吹塑模及注吹模如:可乐瓶那种。以注塑模具为最大的份额占70%,说有市场上面见到的塑料成型件绝大多数是注塑出来的产品。吹塑模,主要生产瓶子,水箱等中空产品。挤出模,生产管材类,门窗,塑料板材,塑料瓦等截面为连续线型产品。注吹模比较特别,由于材料不能一次成型,要先注塑瓶胚后再加热把它吹成瓶子。以饮料瓶为代表如:可乐瓶,茶饮料等底部有个点的。第二章 塑料成型工艺

塑料成型是将塑料原材料转变为所需形状和性能的塑件的一门工程技术。在设计模具时不仅要了解塑料制作的技术要求和注射成型的工艺过程,还必须了解注射机的技术规范,以保证设计的模具与使用的注射机相适应。

2.1 塑件材料的选择

结合音箱面壳壁薄的特点,本课题选流动性较好的材料:丙烯腈-丁二烯-苯乙烯共聚物(ABS)。

1、该塑料的工艺特点及用途:

(1)综合性能较好,冲击强度较高,化学稳定性,电性能良好.

(2)与有机玻璃的熔接性良好,制成双色塑件,且可表面镀铬,喷漆处理.

(3)有高抗冲、高耐热、阻燃、增强、透明等级别。

用途:适于制作一般机械零件,减磨耐磨零件,传动零件和电讯零件.

2、ABS的主要性能指标见表2-1。

表2-1 ABS的部分性能指标

密度/(g·cm-3)1.28~1.08计算收缩率/%0.3~0.8

2.2 确定成型方法

塑料模塑成型的方法中,注塑成型是它的一种重要方法,其在生产中已广泛应用。它具有以下几方面的特点:

1、成型周期短,能一次成型外形复杂、尺寸精确、带有金属或非金属嵌件的塑件。

2、对成型各种塑料的适应性强。目前,除氟塑料外,几乎所有的热塑性塑料都可用此种方法成型,某些热固性塑料也可采用注塑成型。

3、生产效率高,易于实现自动化生产。

4、注塑成型所需设备昂贵,模具结构比较复杂,制造成本高,所以注塑成型特别适合大批量生产

因此,本课程设计采用注塑成型

2.3 注塑成型工艺过程其公式如下:

n2=(G-C)/V

式中:G——注射机的公称注射量/cm3

V——单个制品的体积/cm3

C——浇道和浇口的总体积/cm3

生产中每次实际注射量应为公称注射量G的0.8倍。每件制品所需浇注系统的体积为制品体积的(0.2-1)倍,现取C=0.5V进行计算。

对于高精度制品,由于型腔模具难以使各型腔的成型条件均匀,故通常推荐型腔数目不超过4个,我们因为塑件精度要求不高取n=2。由以上的计算可知,可采用一模两腔的模具结构。

采用一摸两件对称布局,虽然模具尺寸大,制造成本有所增加,但生产效率高,适应大批量生产的需要。

3.3.3浇注系统的设计

1、浇注系统的组成

所谓注射模的浇注系统是指从主流道的始端到型腔之间的熔体流动通道。其作用是使塑件熔体平稳而有序地充填到型腔中,以获得组织致密、外形轮廓清晰的塑件。因此,浇注系统十分重要。而浇注系统一般可分为普通浇注系统和无流道浇注系统两类。我们在这里选用普通浇注系统,它一般是由主流道、分流道、浇口和冷料穴四部分组成。

浇注系统的设计是模具设计的一个重要环节,设计合理与否对塑件的性能、尺寸、内外部质量及模具的结构、塑料的利用率等有较大影响。对浇注系统进行设计时,一般应遵循以下基本原则。

(1)了解塑料的成型性能

(2)尽量避免或减少产生熔接痕

参考文献

[1]模具设计与制造技术教育丛书编委会编.模具结构设计. 机械工业出版社. 2006 年7月

[2]周斌兴. 冲压模具设计与制造实训教程. 国防工业出版社. 2006 年4月

[3]何满才. Pro/ENGINEER模具设计与Mastercam数控加工. 北京:人民邮电出版社,2005.

[4]谭雪松、姜胜、陈霖. Mastercam数控加工实战训练. 北京:人民邮电出版社,2005.

[5]单泉、陈砚、阚虎等. Pro/ENGINEER Wildfire3.0中文版模具设计专家指导教程. 北京:机械工业出版社,2006.

[6]凯德. 精通Pro/ENGINEER中文野火版模具设计. 北京:中国青年出版社,2007.

[7]赵俊武、谭刚、汤浩. Mastercam模具设计实例教程. 北京:清华大学出版社,2008.

[8]宋满仓、黄银国、赵丹阳. 注塑模具设计与制造实践. 北京:机械工业出版社,2003.

[9]张荣清. 模具设计与制造. 北京:高等教育出版社,2008.

[10]凃序斌、朱三武、李奇. 塑料成型与模具设计. 北京:北京理工大学出版社,2009.

[11]曹丽平、赵祝和. 塑料模具设计步骤与实例精解. 北京:机械工业出版社,2010.

[12]陈少克. 塑料注射模具设计及其CAD技术. 北京:中国电力出版社,2010.

[13]许发樾. 模具标准化与原型机构设计. 北京:机械工业出版社,2009.

[14]刘朝福. 注塑模具设计师速查手册. 北京:化学工业出版社,2010.

[15]王永平. 注塑模具设计经验点评. 北京:机械工业出版社,2005.

[16]邹继强. 塑料模具设计参考资料汇编. 清华大学出版社,2005.

[17]王华山. 塑料注塑技术与实例. 北京:化学工业出版社,2006.

[18]齐晓杰. 塑料成型工艺与模具设计. 北京:机械工业出版社,2005.

川公网安备: 51019002004831号

川公网安备: 51019002004831号