轴头锻压模设计

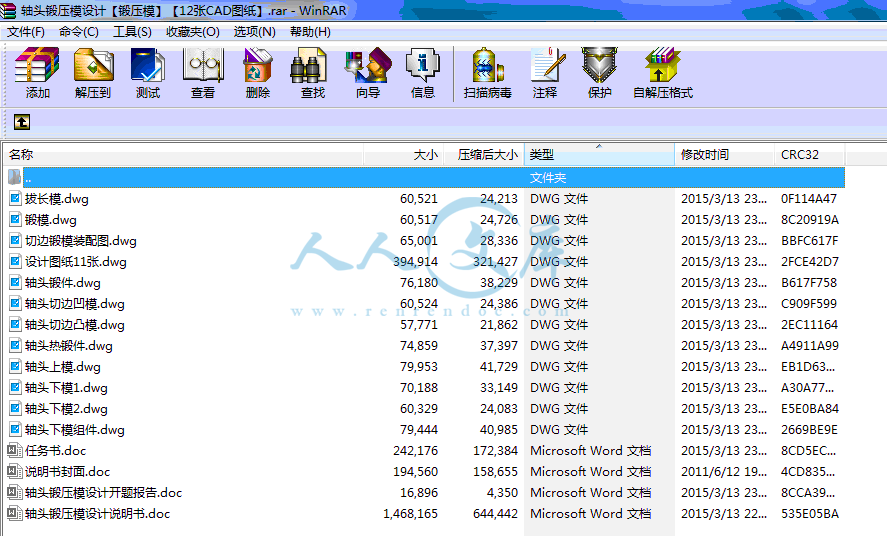

36页 13000字数+说明书+任务书+开题报告+6张CAD图纸【详情如下】

任务书.doc

切边锻模装配图.dwg

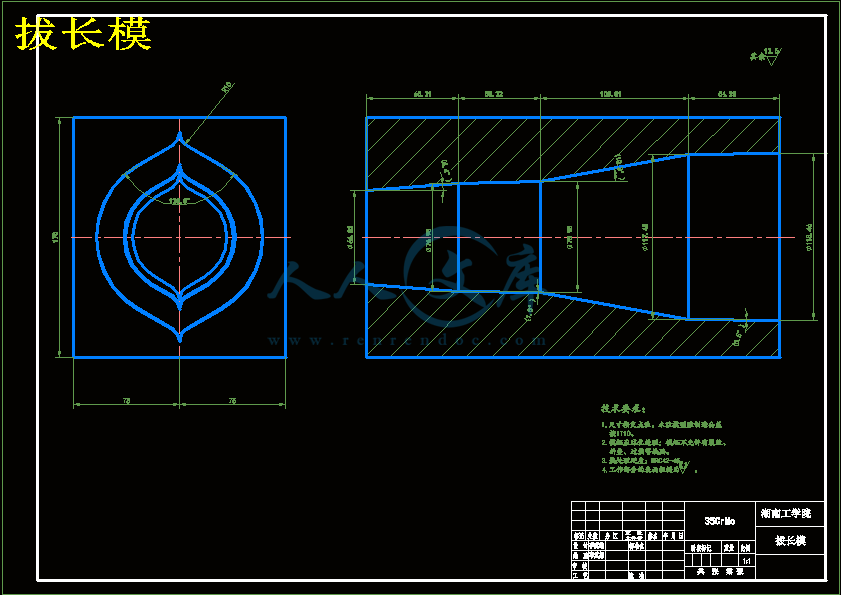

拔长模.dwg

设计图纸11张.dwg

说明书封面.doc

轴头上模.dwg

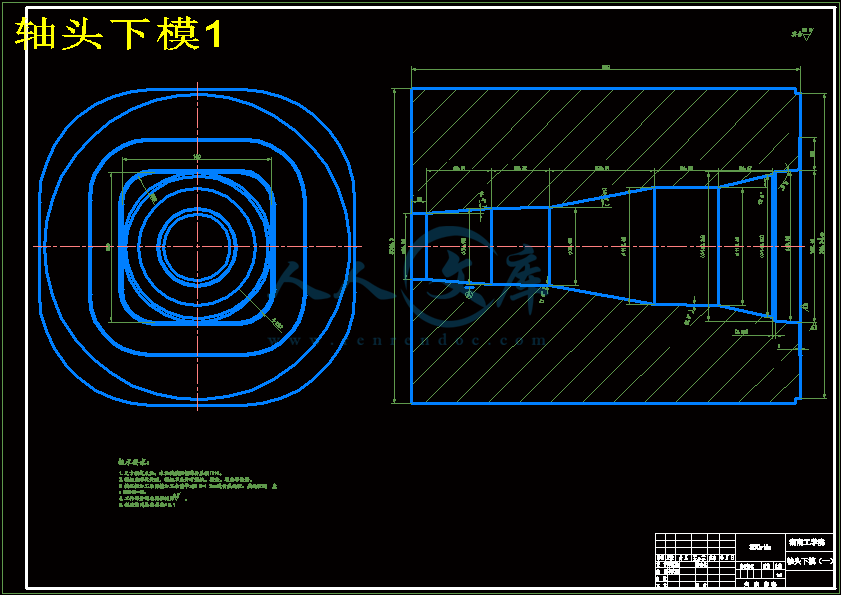

轴头下模1.dwg

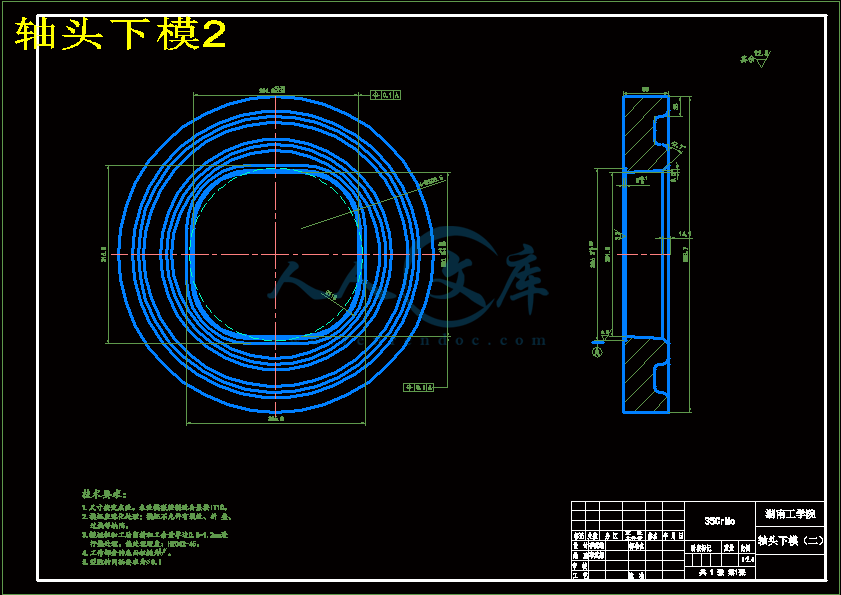

轴头下模2.dwg

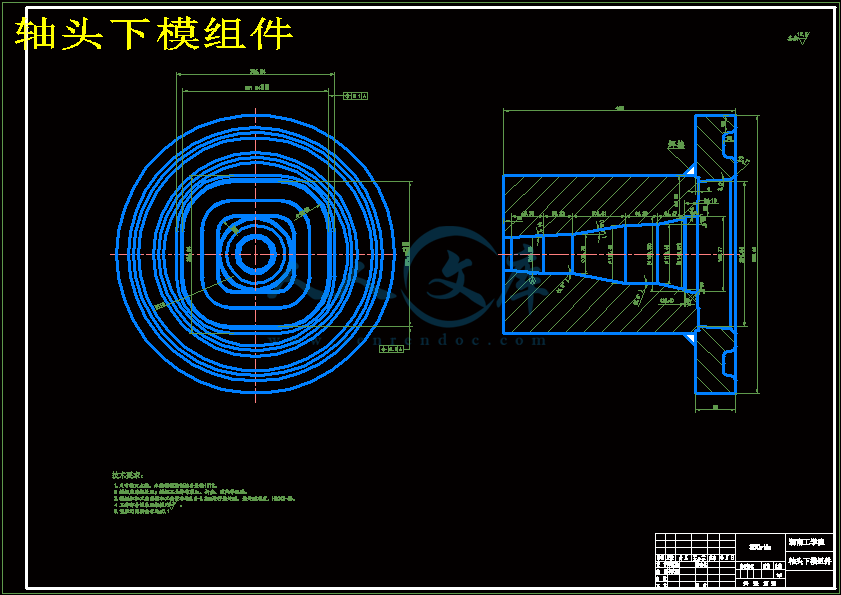

轴头下模组件.dwg

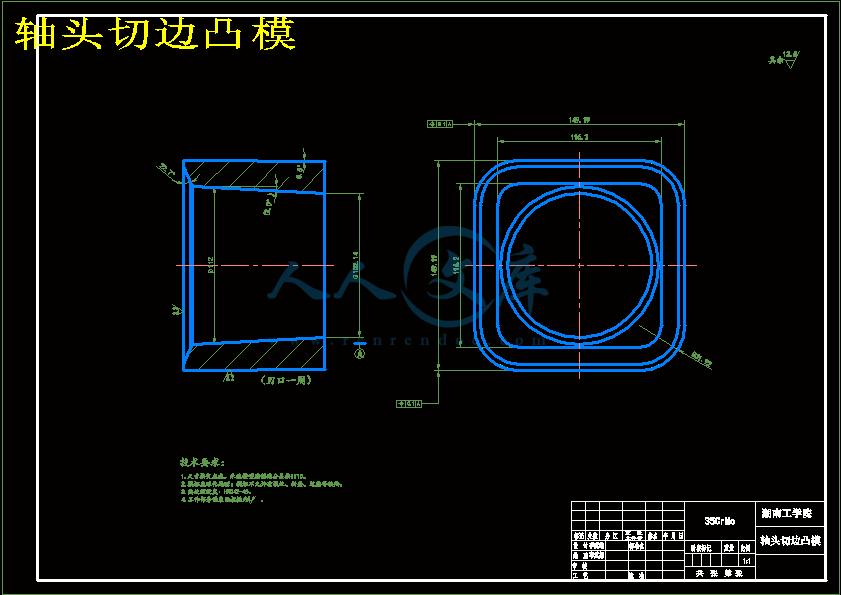

轴头切边凸模.dwg

轴头切边凹模.dwg

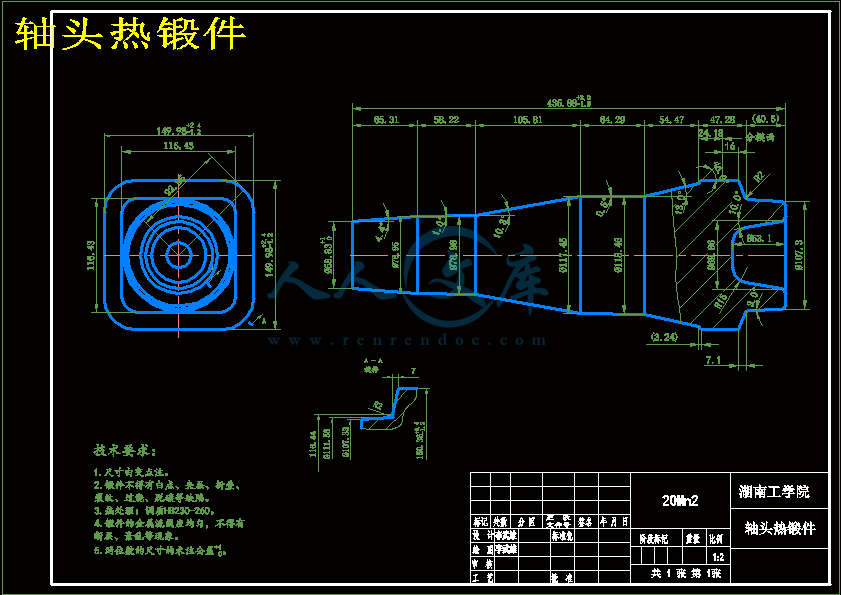

轴头热锻件.dwg

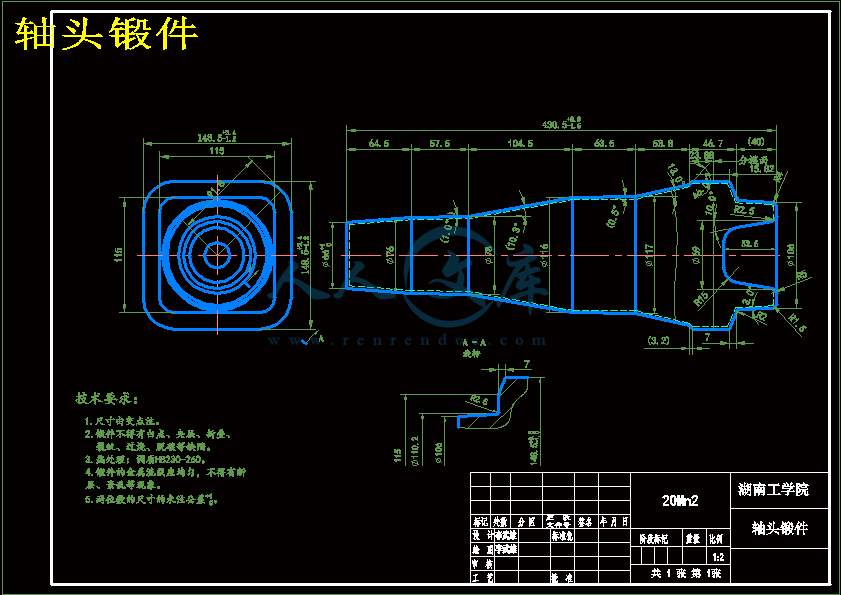

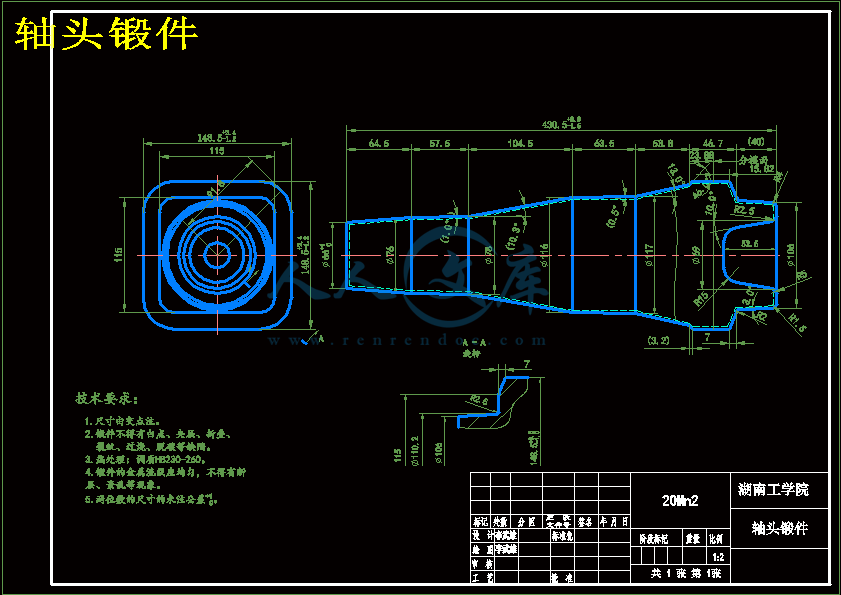

轴头锻件.dwg

轴头锻压模设计开题报告.doc

轴头锻压模设计说明书.doc

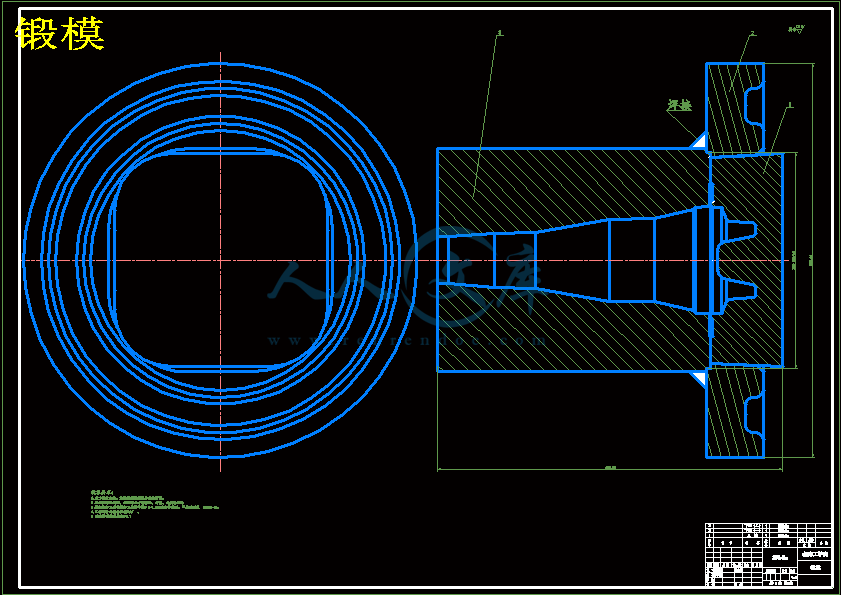

锻模.dwg

摘 要

锻压是一种既古老而又正处在蓬勃发展之中的一种金属加工技术。目前,人类生产的金属材料的大部分,最终都是经过锻压方法加工成成品零件的。锻造是塑性加工的重要分支,它是利用材料的可塑性,借助外力的作用产生塑性变形,获得所需形状、尺寸和一定组织性能的锻件。任何一个锻造过程的根本目的都是为了获得符合图纸要求的外形、尺寸及内部组织性能合格的锻件。一个完善的锻模设计过程,首先要根据零件的形状和尺寸设计出锻件。选择锻件工步是关键。确定工步后,再根据热锻件来设计模膛、锻模和切边模。在设计过程中,需要通过计算来确定锤的吨位以及原料的量(既为下料)。

关键词:锻模;模膛;切边

ABSTRACT

Forging an old and is in the flourishing of development of a metal processing technology. At present, human production of most metals are ultimately after forging methods processed into finished parts. Forging plastic processing is an important branch, which is the use of plastic material, the role of outside help produce plastic deformation, obtain the necessary shape, size and performance of certain organizations forgings. Any process of forging a fundamental purpose is to be consistent with the requirements of the contour drawings, the internal organization of the size and performance of qualified forgings. A perfect die design process, according to the first parts of the shape and size of forging design. Forging choice step is the key. Determining step, in accordance with the design of heat forging die barrels, die and trimming. In the design process, the need to hammer calculation to determine the tonnage of raw materials and the volume (both for the next material).

Keywords : Forging Die,;Die barrels; Trimming

目 录

1 论述………………………………………………………………………… 1

1.1锻压的发展历史及国内现状………………………………………… 1

1.2锻压的分类………………………………………………………………2

1.3锤用锻模及其特点………………………………………………………2

1.4模锻工艺和模具设计的特点……………………………………………2

1.5锤上模锻的缺点…………………………………………………………3

1.6锻造温度范围……………………………………………………………3

1.7锻坯加热…………………………………………………………………3

2 锻件图的制定……………………………………………………………… 7

2.1材料特性…………………………………………………………………7

2.2锻件图的制定……………………………………………………………8

2.2.1分析成品的形状……………………………………………………8

2.2.2分模面的确定:……………………………………………………9

2.2.3机械加工余量的确定………………………………………………9

2.2.4模锻件公差…………………………………………………………9

2.2.5 锻模斜度 …………………………………………………………11

2.2.6圆周半径……………………………………………………………12

2.2.7锻件的热处理和清理………………………………………………13

3 热锻件图的制定和绘制……………………………………………………14

3.1制定和绘制热锻件图应该注意…………………………………………14

4 锻锤吨位的确定和机械工作压力机的工作原理…………………………16

4.1锻锤吨位的确定…………………………………………………………16

4.1.1圆形锻件……………………………………………………………16

4.1.2非圆形锻件…………………………………………………………16

4.2机械工作压力机的工作原理 ………………………………………… 17

4.3锻件工步的选择…………………………………………………………19

5 模膛的设计………………………………………………………………… 20

5.1拔长模膛的设计……………………………………………………… 20

5.2终锻模膛的设计……………………………………………………… 20

5.2.1飞边槽的作用…………………………………………………… 20

5.2.2锻坯下料方法…………………………………………………… 21

5.2.3下料……………………………………………………………… 22

6 锻模结构设计……………………………………………………………… 23

6.1模膛中心与锻模中心位置关系……………………………………… 23

6.2锁口设计……………………………………………………………… 24

6.3模膛壁厚的确定……………………………………………………… 25

7 切边模设计………………………………………………………………… 26

7.1切边模设计…………………………………………………………… 26

7.2 切边力的计算……………………………………………………… 26

7.3.简单切边模的设计 ………………………………………………… 26

8 轴头生产过程(示意图)…………………………………………………… 28

致谢……………………………………………………………………………… 32

参考文献………………………………………………………………………… 33

锻压工艺在机械、机器制造、交通运输、冶金、航空、航天、兵器等工业部门得到广泛的应用,在锻压件的生产中,锻模设计是整个锻压工艺中不可缺少的重要环节。我国锻压行业的广大科技人员和工人,在长期的生产和科研实践中,在锻模设计方面积累了丰富的经验.

1.2 锻压的分类

锻压的分类:根据不同的情况,锻模的分类目前有多种方法。

按锻模设备不同,锻模可分为锤用锻模、螺旋压力机用锻模、热模锻压力机用锻模、平锻机用锻模、水压机用锻模、高速锤用锻模

按工艺用途不同,锻模可分为锻造模具、挤压模具,冷镦模具、校正模具、压印模具、精整模具、精锻模具、切边、冲孔模具等。

其它分类方法还有,如按锻模的结构不同可分为整体锻模和组合镶块锻模;按终锻模膛结构不同可分为开式锻模和闭式锻模;按分模面的数量不同可分为单个分模面锻模和多向模锻锻模等。

1.3 锤用锻模及其特点

本设计采用锤用锻模

锤上模锻主要用于锻件的大批量生产,是锻造生产中最基本的锻造方法。由于模锻锤具有通用性较强,生产效率高等优点,因此锤上模锻也是锻造生产中应用最广的锻造方法之一。

锤上模锻的特点:

模锻锤与锻压机等相比主要有下列工作特点:

(1)靠冲击力使金属变形,锤头在行程的最后速度约为7~9m/s;

(2)受力系统不是封闭的,冲击力通过下砧传给基础;

(3)单位时间内的打击次数多(1~10t模锻锤为100~40次/min);

(4)锤头的行程不固定;

(5)承受偏载的能力和导向精度均较差;

(6)无顶出装置。

1.4 模锻工艺和模具设计的特点

根据锻锤的工作特点,其模锻工艺和模具设计具有下列特点;

(1)金属在各模膛中的变形是在锤头的多次打击下逐步完成的,锤头的打击速度虽然较快,但在打击中每一次的变形量较小;

(2)由于靠冲击力使金属变形,可以利用金属的流动惯性,有利于金属填充模膛。锻件上难充满的部分应尽量放在上模;

毕业设计是对大学四年所学知识与能力的综合应用和检测,是一个重要的实践性教学环节。通过毕业设计,培养了我们正确的设计思想和分析问题、解决问题的能力;同时也让我们掌握锻压模具的设计方法,以及锻炼了我们综合运用知识的能力。在本次设计过程中,学会运用标准、规范、手册、图册和查阅有关技术资料,而且模具设计领域内的各种问题,而且对锻件零件的性能等问题进行了研究。又由于在绘图过程中,使用了AUTOCAD等绘图软件,这些都不同程度地使我们学到了更多的知识,进一步提高了我们绘图的能力。参考文献

[1]中国机械工程学会锻压学会.锻压手册第一卷锻造[M]. 北京:机械工业出版社出版,1996.67-89

[2]《锻模模设计手册》编写组.锻模设计手册[M]. 北京:机械工业出版社, 1991.24-34

[3]模具设计与制造技术教育丛书编委会/编.《模具结构设计》.机械工业出版社, 1992.12-134

[4]章跃,张国生.机械制造工程专业英语[M]. 北京:机械工业出版社, 2005.78-95

[5]甘永立.几何量公差与检测[M].上海:上海科学技术出版社, 1989.123-138

[6]唐增宝·机械设计课程设计,第二版·武汉:华中理工大学出版社,1999.3-56

[7]周良德,朱泗芳·现代机构图学·长沙:湖南科学技术出版社,2000.56-79

[8]钟志华,周彦伟·现代设计方法·武汉:武汉理工大学出版社,2001.89-96

川公网安备: 51019002004831号

川公网安备: 51019002004831号