66页 27000字数+说明书+任务书+开题报告+5张CAD图纸【详情如下】

PE-1200×1600颚式破碎机的设计开题报告.doc

PE-1200×1600颚式破碎机的设计论文.doc

中文摘要.docx

任务书.doc

偏心轴A1.dwg

大带轮A1.dwg

总装图A0.dwg

机体A0.dwg

毕业实习报告.docx

毕业设计成果盒统一粘贴封面.docx

英文摘要.docx

转子总图A1.dwg

1 封面.doc

目录

第1章 绪论1

1.1引言·1

1.2复摆颚式破碎机的特点 2

1.3国内外颚式破碎机的发展及现状·4

第2章 总体设计8

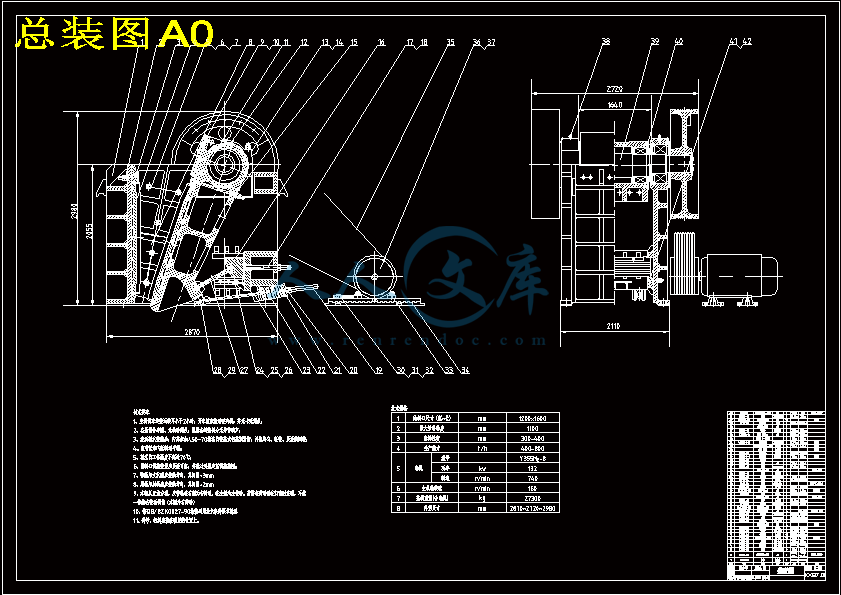

2.1复摆鄂式破碎机的基本结构· 8

2.2复摆鄂式破碎机的工作原理 10

第3章 主要参数的确定·12

3.1已知参数12

3.2部分结构参数的确定·12

3.3工作参数的确定15

3.4电动机的选择·16

3.5四连杆机构各杆长度的确定·17

3.6破碎力的计算 17

3.7各部件受力分析·18

第4章 传动装置的设计·20

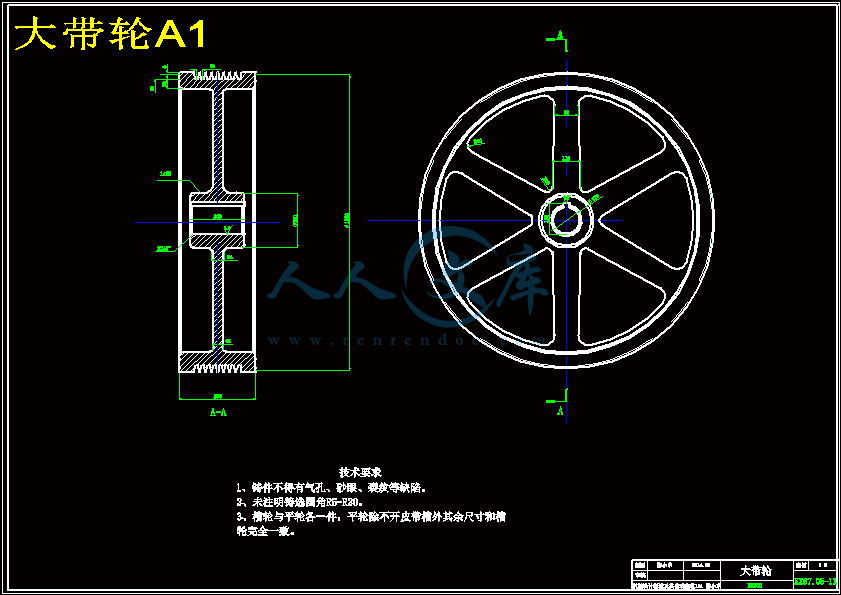

4.1带轮的设计20

4.2飞轮的设计· 24

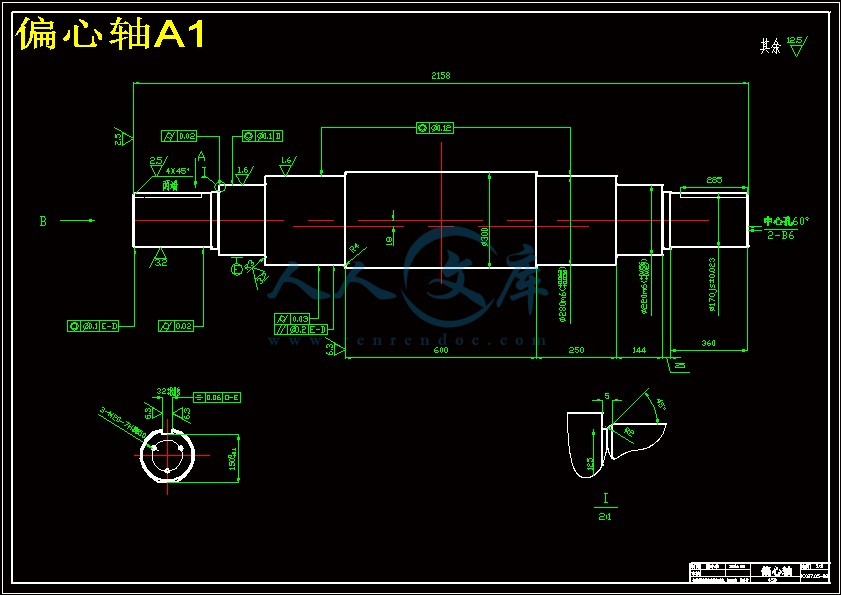

4.3偏心轴的设计·26

4.4轴承的选择与校核29

4.5键的校核·31

4.6轴承座的设计·32

4.7配重的选择32

4.8外形尺寸的设计·33

第5章 各基本构件的设计36

5.1动鄂的设计·36

5.2齿板的设计39

5.3推力板的设计·40

5.4调整装置的设计·42

5.5破碎腔型的设计·44

5.6机架的设计·45

第6章 复摆鄂式破碎机的安装48

6.1破碎机的安装·48

6.2机架的安装·48

6.3偏心轴和机架的安装·49

6.4肘板的安装·49

6.5动鄂的安装·49

6.6齿板的安装·50

第7章 颚式破碎机的磨损51

7.1齿板的磨损分析51

7.2颚板磨损机制·52

7.3颚板材质的选择53

第8章 破碎机出口扬尘的解决和噪声防治54

8.1破碎机出口扬尘的解决54

8.2破碎机的噪声危害及防治途径·55

第9章 颚式破碎机的使用·56

9.1颚式破碎机的操作56

9.2颚式破碎机的维护与保养·57

总结·59

鸣谢·60

参考文献·61

ABSTRACT

Currently ,the type of the crusher is multitudinous in domestic, mainly including jaw crusher, hammer crusher, cone crusher, impact breaker and roll crusher. Compared with fine impact crusher ,SBM(swinging jaw break machine)′s advantage is: quality is lighter, less compact structure component, broken lumen filled with degree is good, with materials by uniform broken, to block bottom mandatory move jaw is unloading, launch finished higher, than with specifications productivity of fine impact crusher 20-30% higher than the productivity; Material blocks in the lower have bigger jaws move up and down movement, a cube tumbling to the shape of, reducing the discharged as Jane tilting products that flake composition, product quality is better.

This design is done for:the feeding port size is 1200 x 1600mm; Maximum feeding granularity is 1100mm; Production efficiency is 400-800t/ h; Eccentric shaft speed is 160r/min; Discharging mouth adjustment range 300mm to 400mm; Motor power is 132KW. This design analysis of the current development of the crushier,the meanings of researching the crusher,how the dimensions of jaw crusher effect on the performance of the broken, calculate and determine the PE1200 x 1600 structure parameters, the design content mainly includes swing jaw, eccentric shaft, pulley, seing jaw gear plate, and settled jaw gear plate and frame and some other important components; In addition, jaw crusher principle and characteristics and main component function is introduced, including insurance device, adjusting devices and frame structure, lubrication device, etc.; Also on the machine parameters (spindle speed, production capacity, crushing strength, power) calculate as well. In addition, the significance of broken, crushing process and calculation of crushing ratio, jaw crusher main component installation, operation and maintenance are introduced.

KEY WORDS:Jaw crusher Belt drive Flywheel Wear

摘 要

目前国内使用的破碎机类型很多,主要有鄂式破碎机、锤式破碎机、圆锥破碎机、反击式破碎机和辊式破碎机。复摆式颚式破碎机与简摆式相比较,其优点是:质量较轻,构件较少,结构更紧凑,破碎腔内充满程度较好,所装物料块受到均匀破碎,加以动颚下端强制性推出成品卸料,故生产率较高,比同规格的简摆颚式破碎机的生产率高出20-30%;物料块在动颚下部有较大的上下翻滚运动,容易呈立方体的形状卸出,减少了像简摆式产品中那样的片状成分,产品质量较好。

本设计需求参数为进料口尺寸:1200×1600mm;最大进料粒度:1100mm;处理能力:400-800 (t/h);偏心轴转速:160r/min;出料粒度:300-400(mm);电动机功率:132KW。设计分析了破碎机的发展现状和研究颚式破碎机的意义及复摆颚式破碎机机构尺寸对破碎性能的影响,计算确定了PE1200×1600的机构参数,设计内容主要包括复摆颚式破碎机的动颚、偏心轴、皮带轮、动颚齿板、定颚齿板、机架等一些重要部件;另外,对颚式破碎机的工作原理及特点和主要部件的作用作了介绍,包括保险装置、调整装置、机架结构、润滑装置等;同时对机器的参数(主轴转速、生产能力、破碎力、功率等)作了计算。此外,对破碎的意义、破碎工艺和破碎比的计算,颚式破碎机的主要部件的安装、操作及维修作了简单介绍。

关键词:复摆颚式破碎机 带传动 飞轮 磨损

第1章 绪论

1.1 引言

凡是外力将大颗粒物料变成小颗粒物料的过程称为破碎,破碎所使用的机械为破碎机。物料碎磨得目的是:增加物料的比表面积;制备混凝土骨料与人造沙;使矿石中有用成分解离;为原料的下一步加工作准备或便于使用。

物料的破碎是许多行业(如冶金、矿山、建材、化工、陶瓷、筑路等)产品生产中不可缺少的工艺过程。由于物料的物理性质和结构差异很大,为适应各种物料的要求,破碎机的品种也是五花八门的。就金属矿选矿而言, 破碎是选矿厂的首道工序,为了分离有用矿物,不但分为粗碎、中碎、细碎, 而且还要磨矿。因为磨矿是选矿厂的耗能大户(约占全厂耗电的50%),为了节能和提高生产效率,所以提出了“多碎少磨”的技术原则。这使破碎机向细碎、粉碎和高效节能方向发展。另外随着工业自动化的发展,破碎机也向自动化方向迈进(如国外产品已实现机电液一体化、连续检测,并自动调节给料速率、排矿口尺寸及破碎力等)。随着开采规模的扩大, 破碎机也在向大型化发展,如粗碎旋回破碎机的处理能力已达6000t/h。至于新原理和新方式的破碎(如电、热破碎) 尚在研究试验中,暂时还不能用于生产。对粗碎而言,目前还没有研制出更新的设备以取代传统的颚式破碎机和旋回式破碎机主要是利用现代技术,予以改进、完善和提高耐磨性,达到节能、高效、长寿的目的。细碎方面新机型更多些。总的来看,值得提出的有:颚式破碎机、圆锥破碎机、冲击式破碎机和辊压机。

颚式破碎机是一种最古老的破碎机,第一台颚式破碎机是有美国人E.W.Blake发明的。但由于它的结构简单,工作安全可靠,处理物体范围大,很适宜破碎硬的物料,因此颚式破碎机在冶金,煤炭,化工,建材等工矿企业中被广泛的应用,但是其破碎比小,破碎后的物料粒度不均匀,它是间歇工作,有空转行程,但是对于物料的粗碎和中碎,却是一种比较好的方法,所以在工矿企业中仍然被广泛的应用。但是,复摆颚式破碎机也有它的缺点:非连续性破碎、效率较低,破碎比较小,给矿不均匀引起颚板磨损不均匀等。针对其缺点,各国都在以下几方面加以改进:优化结构与运动轨迹;改进破碎腔型,以增大破碎比, 提高破碎效率, 减少磨损, 降低能耗, 现已普遍应用高深破碎腔和较小啮角; 改进了动颚悬挂方式和衬板的支承方式,改善了破碎机性能;颚板采用了新的耐磨材料, 降低了磨损消耗;提高了自动化水平(可自动调节、过载保护、自动润滑等)。同时也出现了一些新的机型,如双腔双动颚式破碎机,其破碎比可达20~50,排料口调节方便,产量大;双腔回转破碎机,兼有颚式破碎机与圆锥破碎机的性能,其产量较同规格的颚式破碎机高50%还有筛分颚式破碎机,把筛分和破碎结合为一体,不仅可简化工艺流程,且能及时将已达粒度要求的物料从破碎腔中排出,减轻了破碎机的堵塞和过粉碎,提高了生产能力,降低了能耗。

破碎机出口扬尘非常严重,从破碎机出来的块状和粉末状物料直冲矿石输送皮带,部分物料飞溅或滚淌到地面上,地面堆积厚厚一层物料,部分粉状物料飞扬在空中,给生产带来了很大的不便。较多的粉尘而直接影响安全生产和员工的健康,因此要采用相应的防尘设施是破碎机一个重大而不可忽略的问题。

现代的设计应以人为本,面对服务对象,面对市场、面对循环经济、面对矿产资源利用的大趋势,面对环保、搞全性能、全生命的设计。所以做好复摆颚式破碎机的设计,让它更好的为生产服务,提高生产效率。

第3章 主要参数的确定

3.1.已知参数

1、进料口尺寸:1200×1600mm;

2、最大进料粒度:1100mm;

3、处理能力:400-800t/h;

4 出料粒度:300-400mm;

5 电机功率:132kw;

3.2.部分结构参数的确定

此设计方案的成功与否,其关键在于四连杆机构的形式,应对颚式破碎机的四连杆机构进行优化处理,使各杆件的匹配更加合理,获得最佳特性,从而达到提高生产能力,降低下端特性值的目的。

颚式破碎机是比较常用的破碎设备,本设计主要针对PE1200×1600动颚和传动部分进行设计,包括其主要零件的设计,同时介绍了颚式破碎机的安装、使用及修理等。

本设计是复摆颚式破碎机,通过设计可以得出复摆颚式破碎机与简摆颚式破碎机的不同之处:

1)由于复摆颚式破碎机将简摆颚式破碎机的连杆与动颚合二为一且只有一个肘板,所以其结构更加简单,具有结构简单、运动可靠、重量轻等优点。

2)复摆颚式破碎机动颚上各点的轨迹分布比较合理,其水平行程沿动颚颚板由上至下逐渐加大,正好满足破碎大块物料需加大压缩量的要求,且排料时动颚下端点向下运动,促使排料以提高生产能力。

3)复摆颚式破碎机的动颚垂直行程大,加剧齿板与物料间的摩擦作用,这样不但加快了破碎版磨损,降低其使用寿命,使产品出现粉料,粒度不均匀,而且使非生产性的能量消耗增加。因此在复摆颚式破碎机中使用滚动轴承,且在肘板支承处采用高副滚动联结,以提高破碎机的机械效率,降低其单位功耗。

PE900×1200复摆颚式破碎机的基本参数如下:

给料尺寸长度(mm)1600

宽度(mm)1200

公称排料口宽度与调整范围(mm)300-400

生产能力(t/h)400-800

最大入料粒度(mm)1100

电动机型号Y355M2-8

功率(KW)132

转速(r/min)740

外形尺寸(长×宽×高)2870×2720×2980

动颚处轴承型号23256C

V带型号及根数D型8根

PE900×1200复摆颚式破碎机的部分零件的材料明细表:

机架Q235

偏心轴45

皮带轮HT200

拉紧弹簧60Si2Mn

固定颚板ZGMn13

推力板HT150

动颚ZG35

活动颚板ZGMn13

连杆Q235

川公网安备: 51019002004831号

川公网安备: 51019002004831号