CA6140车床手柄座工艺及夹具设计【四套夹具】

21页 7500字数+说明书+工序卡+工艺过程卡+4张CAD图纸【详情如下】

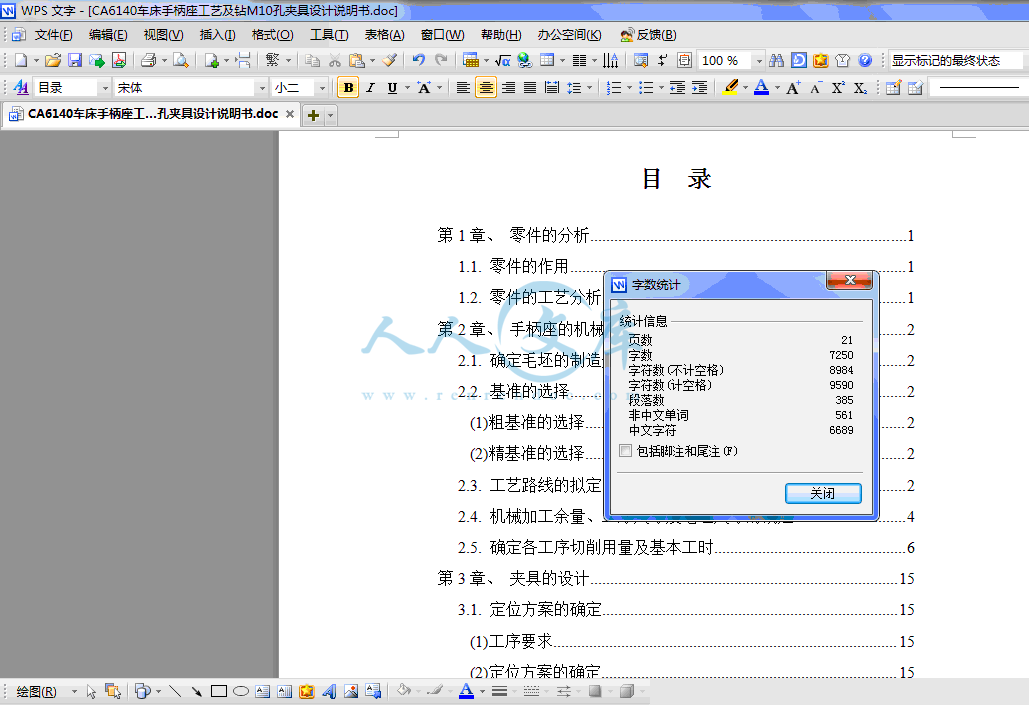

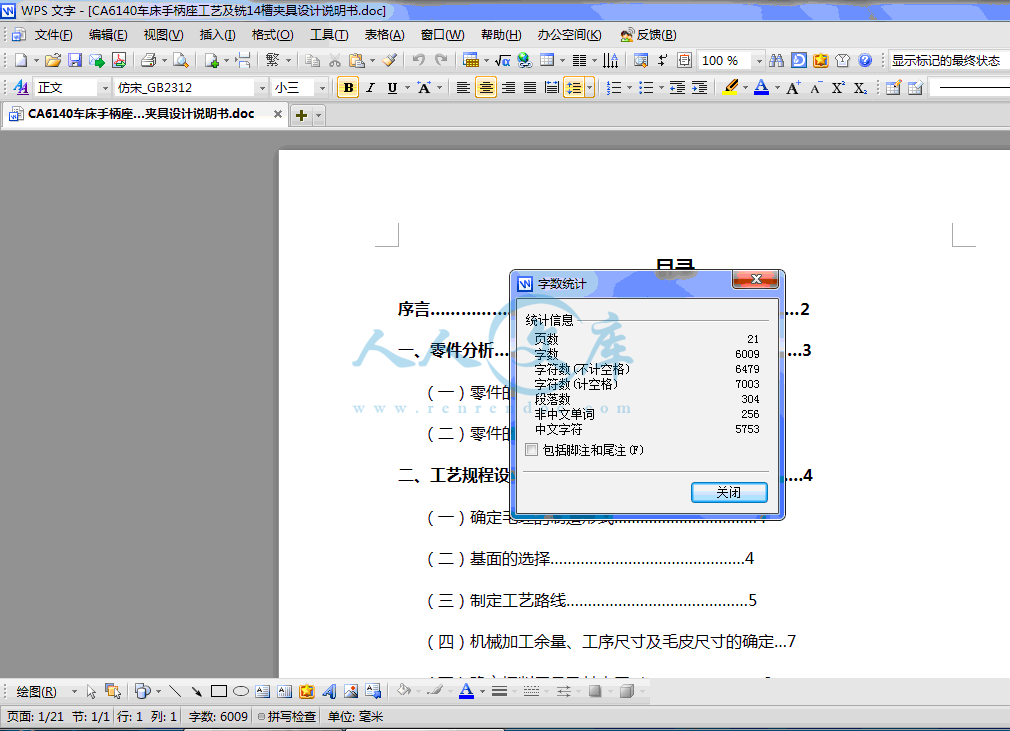

CA6140车床手柄座工艺及钻M10孔夹具设计说明书.doc

CA6140车床手柄座工艺及钻M5.5油孔夹具设计说明书.doc

CA6140车床手柄座工艺及钻扩铰Φ14H7孔夹具设计说明书.doc

CA6140车床手柄座工艺及铣14槽夹具设计说明书.doc

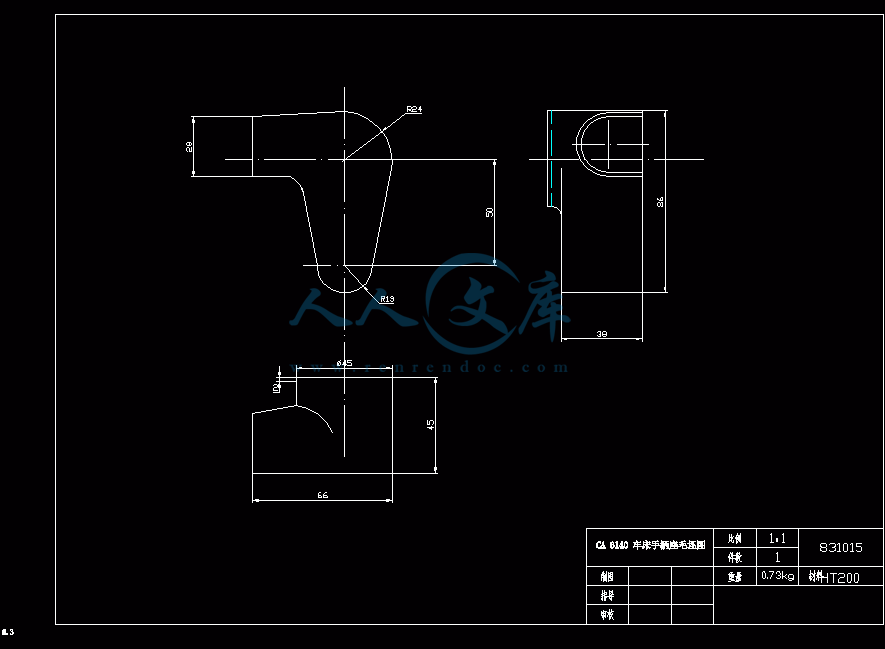

CA6140车床手柄座毛坯图.dwg

CA6140车床手柄座零件图.dwg

工序卡 (1).dwg

工序卡 (10).dwg

工序卡 (3).dwg

工序卡 (4).dwg

工序卡 (5).dwg

工序卡 (6).dwg

工序卡 (7).dwg

工序卡 (8).dwg

工序卡 (9).dwg

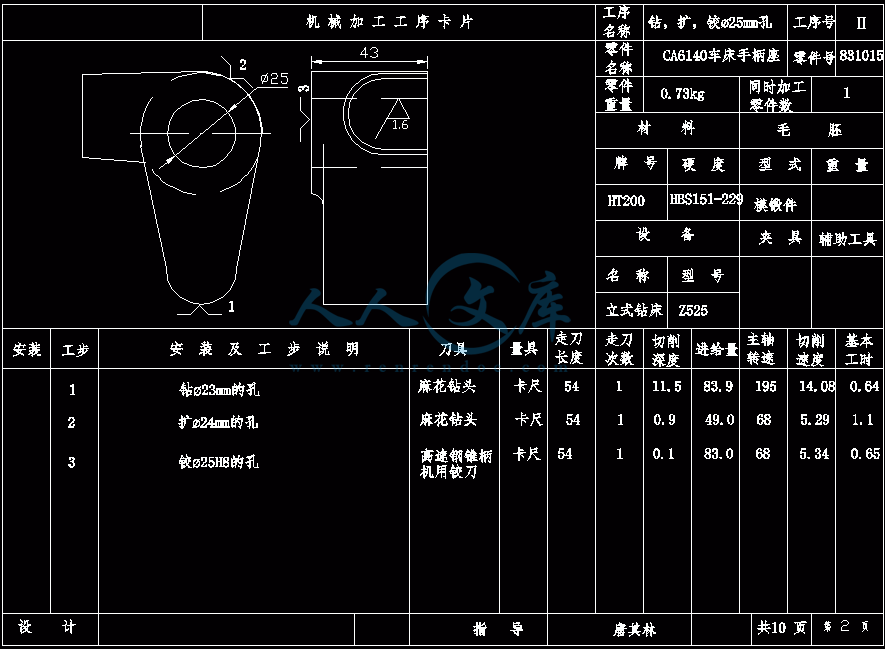

工序卡(2).dwg

工艺过程卡.doc

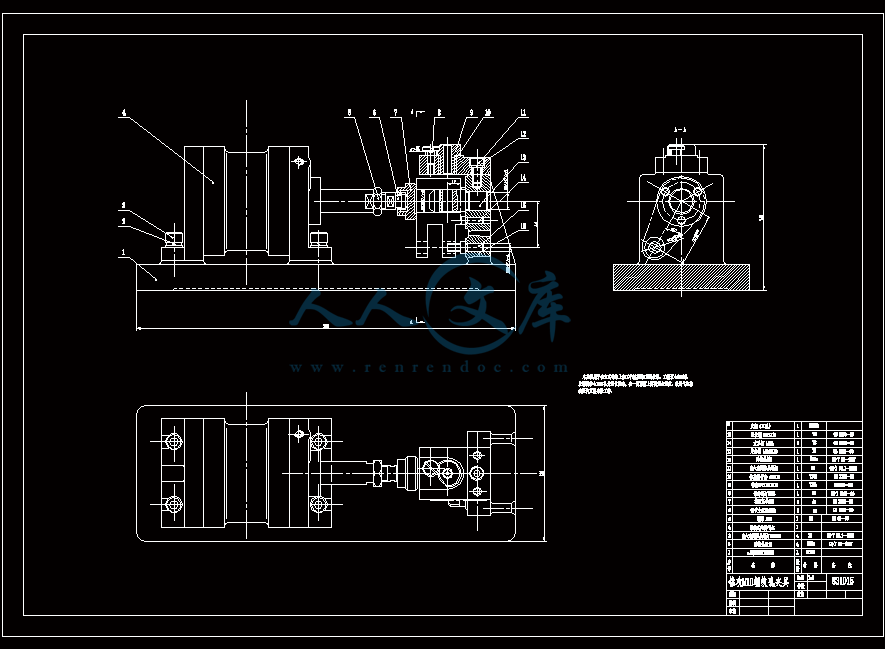

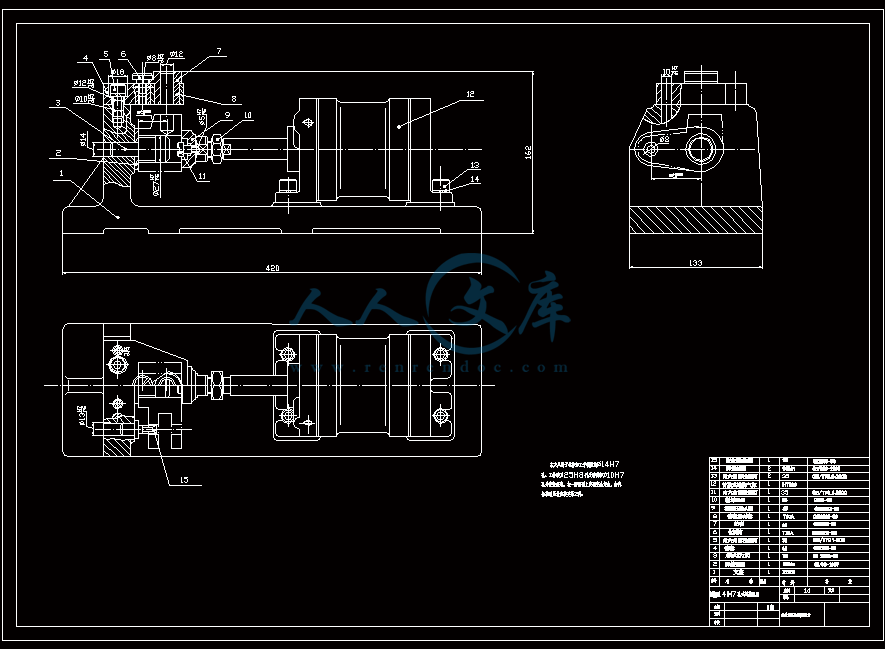

手柄座铣14槽夹具图.dwg

手柄座铣14槽装配图.dwg

钻M10螺纹孔夹具.dwg

钻M10螺纹孔夹具零件图.dwg

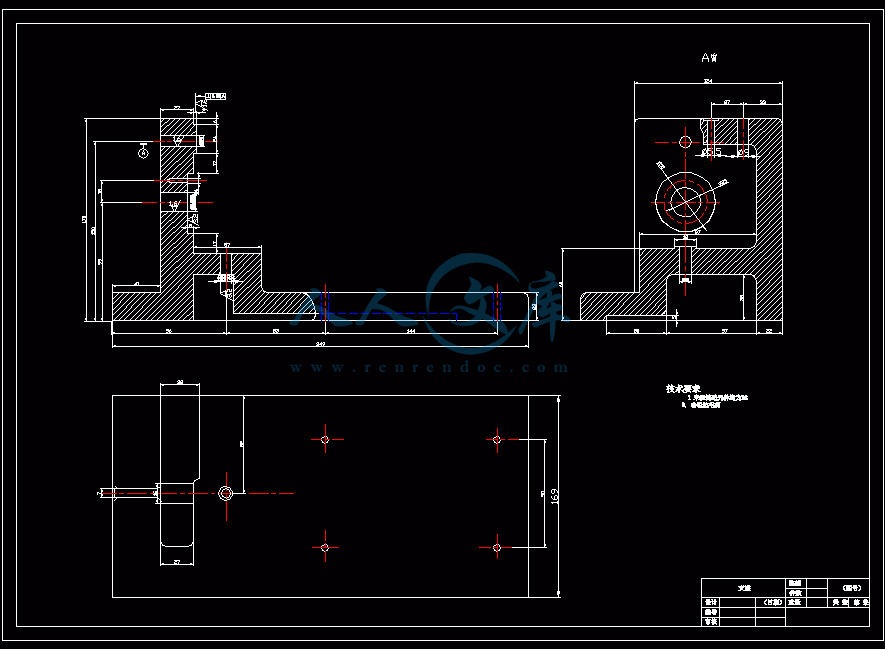

钻Φ14H7的夹具体.dwg

钻Φ14H7的装配图.dwg

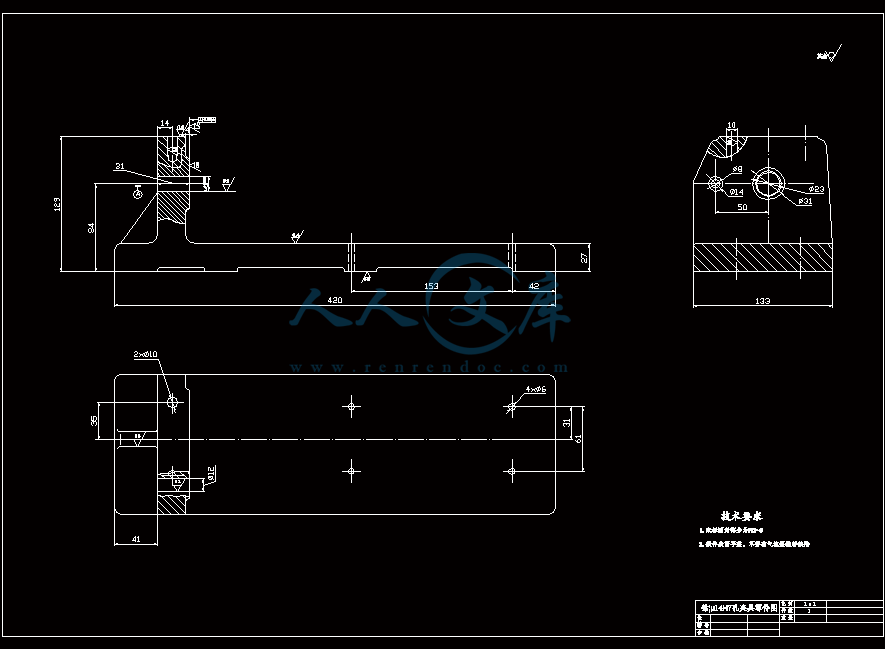

钻Φ5.5夹具体.dwg

钻Φ5.5装配图.dwg

目 录

第1章、 零件的分析....1

1.1. 零件的作用1

1.2. 零件的工艺分析1

第2章、 手柄座的机械加工工艺规程设计2

2.1. 确定毛坯的制造形式2

2.2. 基准的选择2

(1)粗基准的选择2

(2)精基准的选择2

2.3. 工艺路线的拟定2

2.4. 机械加工余量、工序尺寸及毛坯尺寸的确定4

2.5. 确定各工序切削用量及基本工时6

第3章、 夹具的设计15

3.1. 定位方案的确定15

(1)工序要求15

(2)定位方案的确定15

(3)定位误差分析15

(4)定位元件的型号,尺寸和安装方式16

3.2. 夹具装置的设计17

3.3. 切削力及夹紧力的计算18

(1)切削力的计算18

(2)夹紧力的计算18

设计体会19

参考文献..20

零件的作用

题目所给的零件是CA6140车床的手柄座。它位于车床操作机构中,可同时操纵离合器和制动器,即同时控制主轴的开、停、换向和制动。操作过程如下:当手把控制手柄座向上扳动时,车床内部的拉杆往外移,则齿扇向顺时针方向转动,带动齿条轴往右移动,通过拨叉使滑套向右移,压下羊角形摆块的右角,从而使推拉杆向左移动,于是左离合器接合,主轴正转;同理,当手把控制手柄座向下扳动时,推拉杆右移,右离合器接合,主轴反转。当手把在中间位置时,推拉杆处于中间位置,左、右离合器均不接合,主轴的传动断开,此时齿条轴上的凸起部分正压在制动器杠杆的下端,制动带被拉紧,使主铀制动。

零件的工艺分析

CA6140车床手柄座有多处加工表面,其间有一定位置要求。分述如下:

(1).以为中心的加工表面

这一组的加工表面有的孔,以及上下端面,,下端面为的圆柱端面;孔壁上有距下端面11mm、与孔中心轴所在前视面呈角的螺纹孔,尺寸为M10,另外还有一个尺寸为6H9的键槽,孔与键槽的总宽度为27.3H11。

(2).以为中心的加工表面

该组的加工表面有的螺纹孔(有位置要求),加工时测量深度为25mm,钻孔深度为28mm。上孔壁有一个配铰的圆锥通孔,该通孔有位置要求。

(3).以为中心的加工表面

本组的加工表面有的孔(两个),及其两个内端面(对称),两端面均有位置要求,端面之间的距离为mm。,孔除了有位置要求以外还有平行度的形状公差要求(与孔壁之间的平行度公差为)

(4).以为中心的加工表面

这组的加工表面有的孔,该孔通至上的槽,并有位置要求。

由上面的分析可知,加工时应先加工完一组表面,再以这组加工后的表面为基准加工另

川公网安备: 51019002004831号

川公网安备: 51019002004831号