叉车设计

115页 44000字数+说明书+任务书+外文翻译+6张CAD图纸【详情如下】

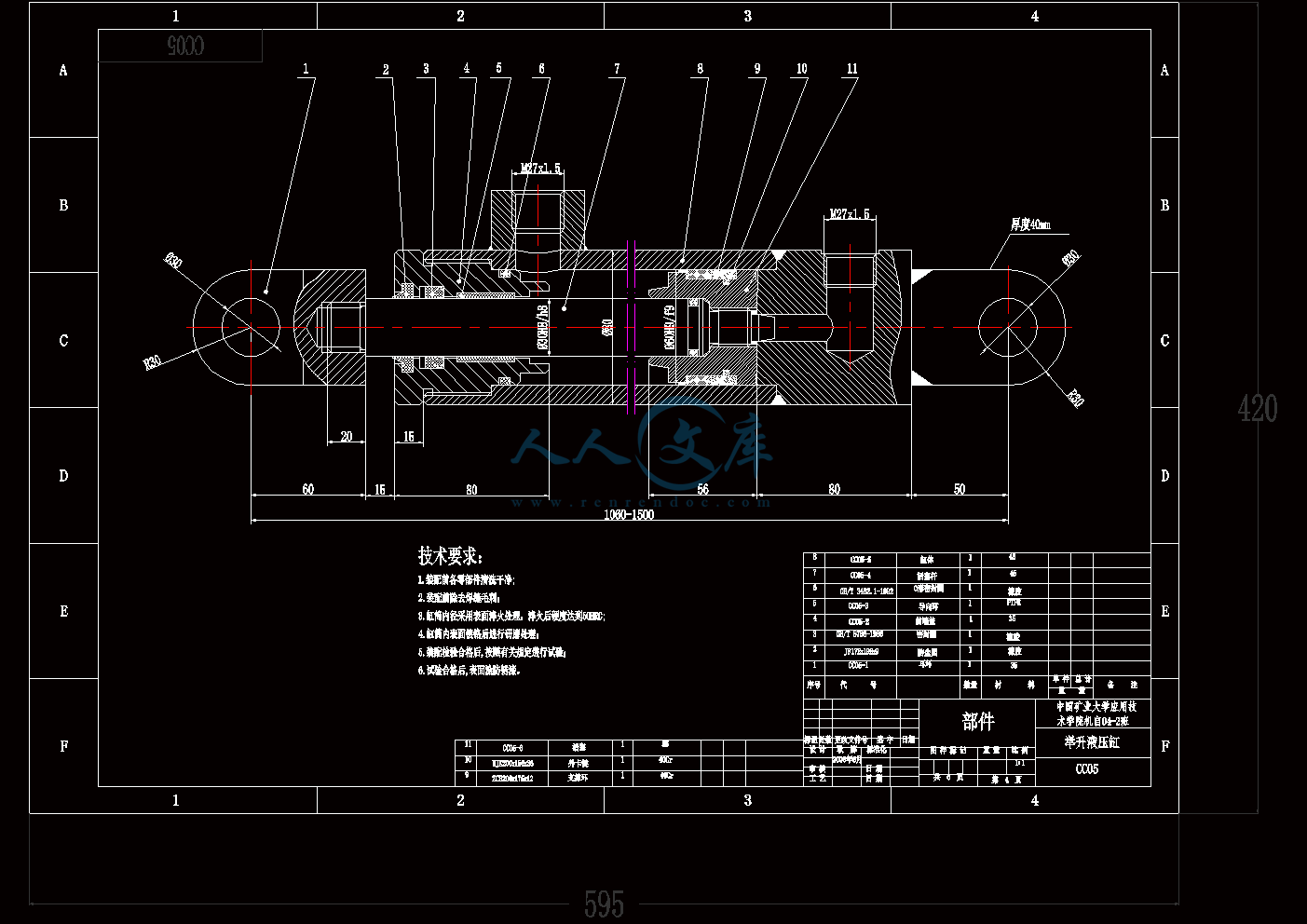

举升液压缸A2.dwg

任务书.doc

叉车设计说明书.doc

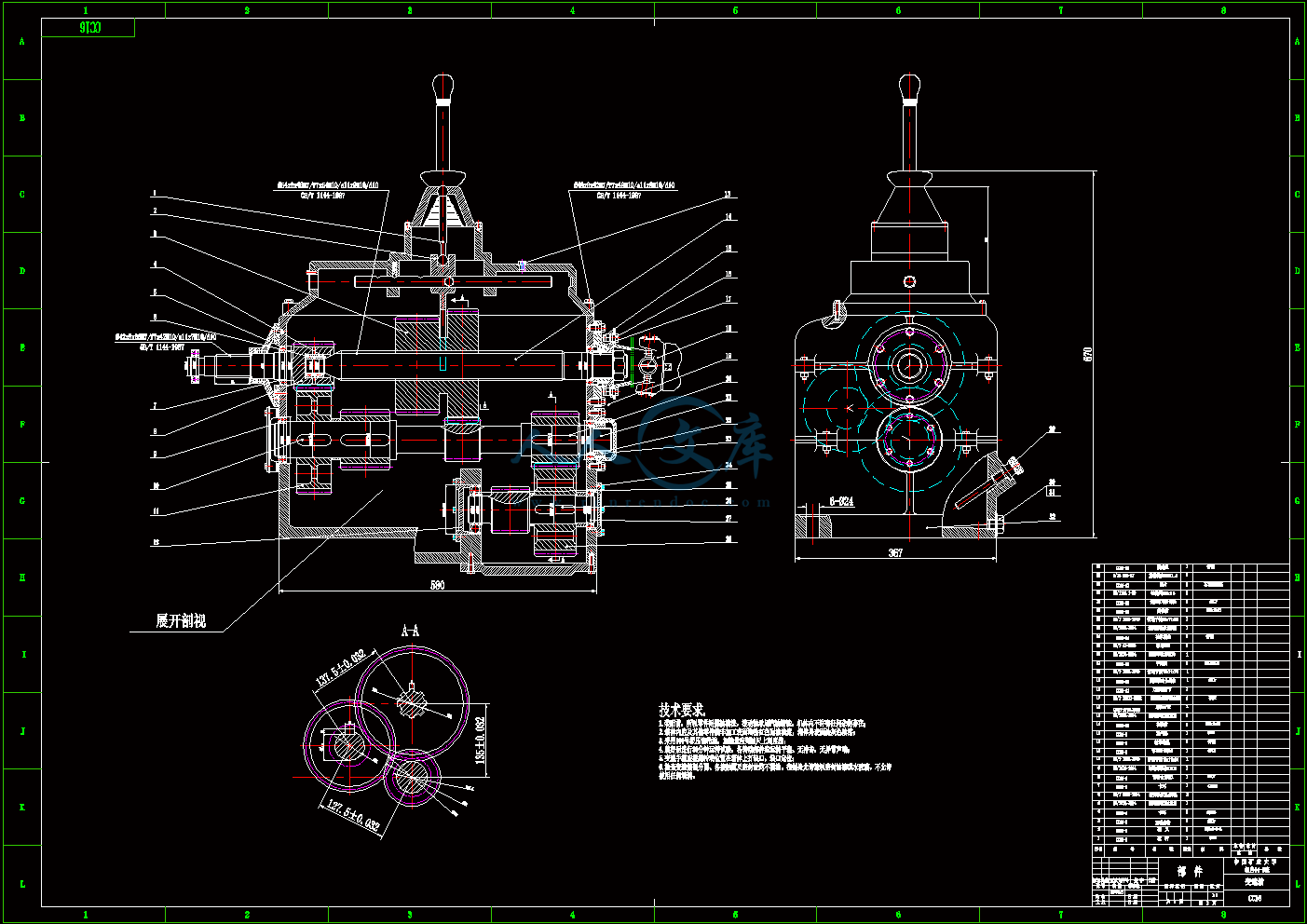

变速箱A0.dwg

外文翻译--风靡时期.doc

封面.doc

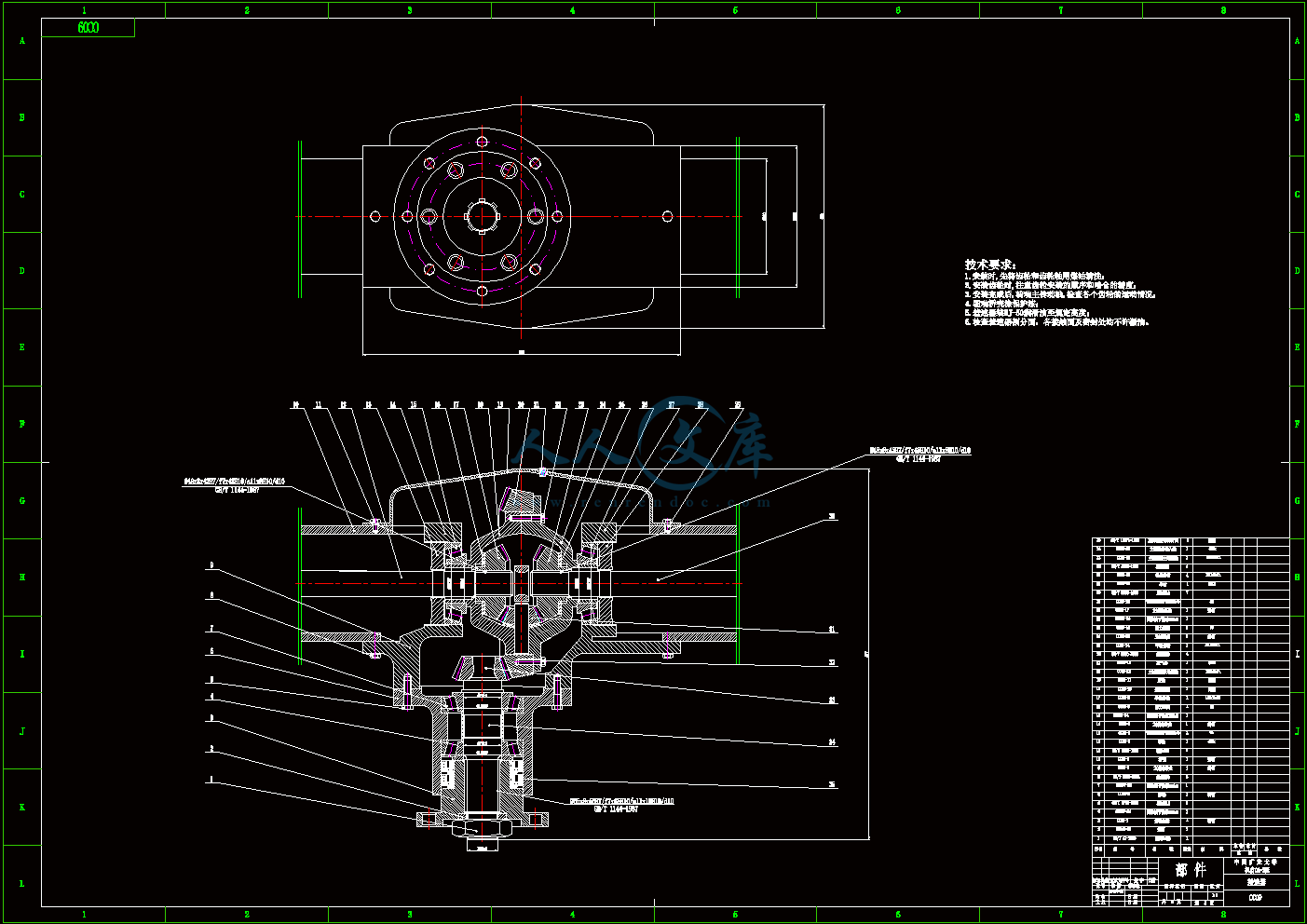

差速器A0.dwg

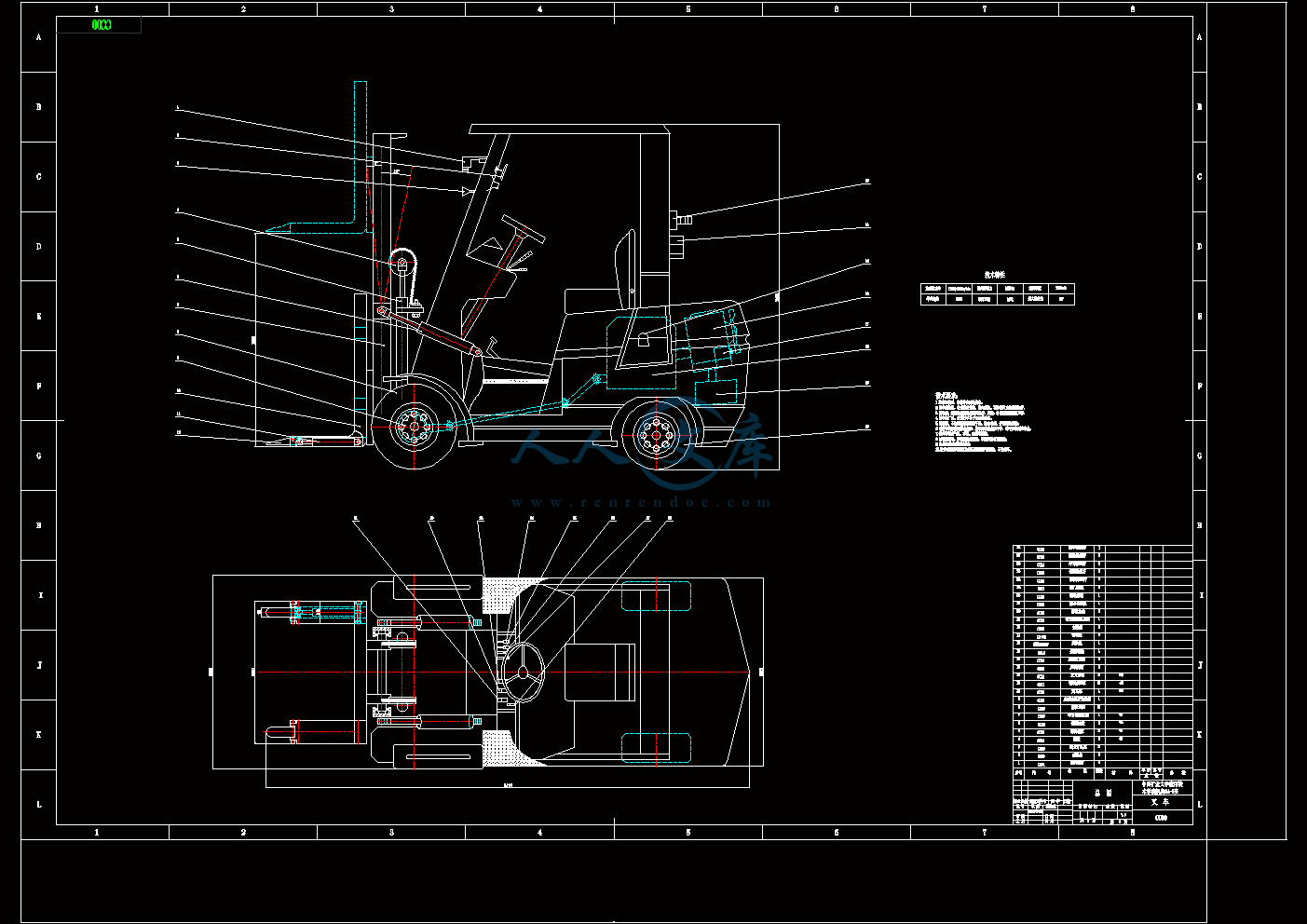

总图A0.dwg

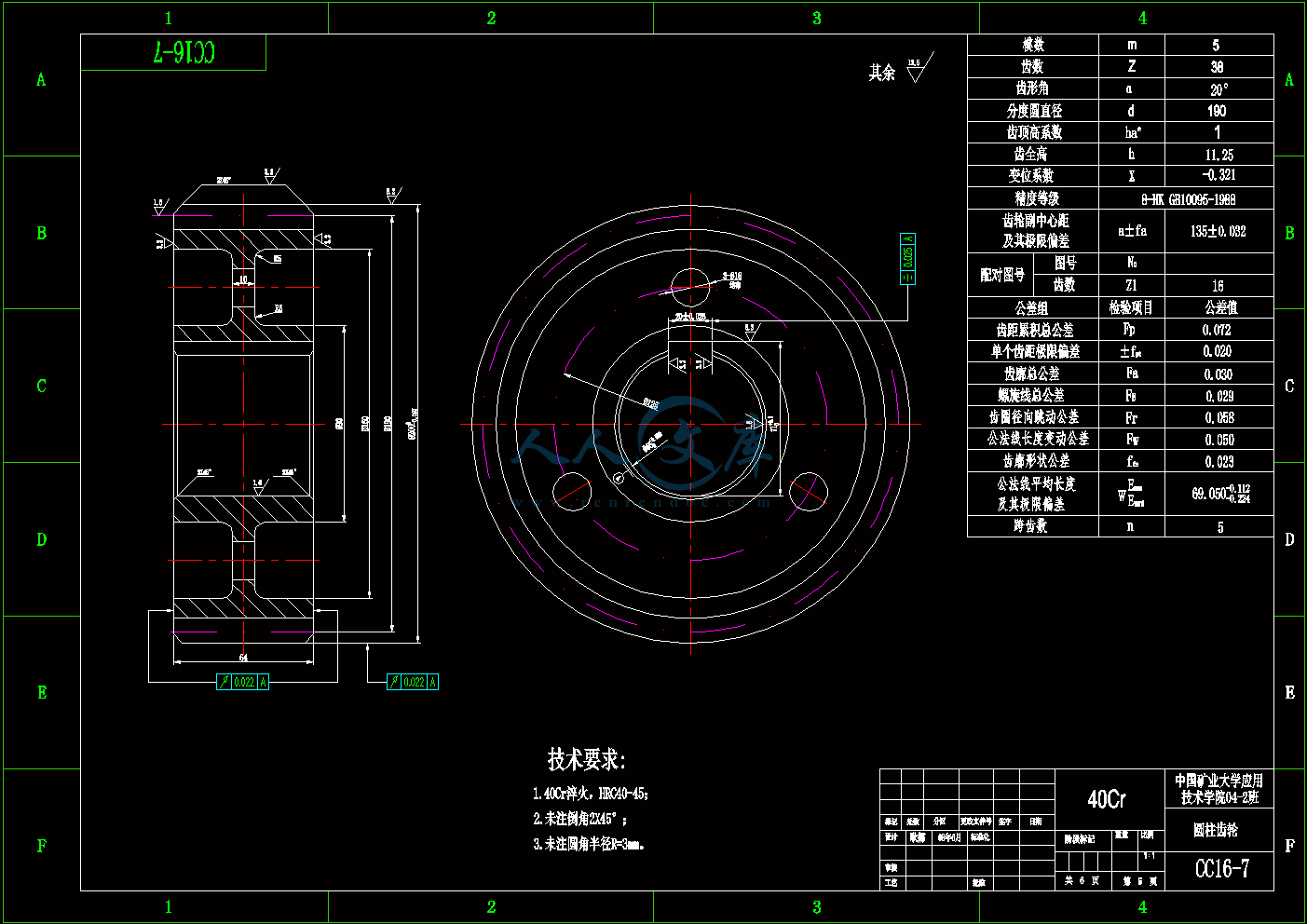

齿轮A2.dwg

齿轮轴A2.dwg

目 录

1 绪论

1.1 国内叉车外观造型设计的现状1

1.2 国际叉车外观造型设计的现状2

1.3 叉车造型设计几个方面2

1.4 叉车技术的发展趋势4

1.5 叉车在特殊条件下的应用 11

2 叉车设计总体方案

2.1 设计总体方案确定15

2.1.1 方案的制定原则15

2.1.2 设计方案的规划 15

2.1.3 方案设计内容总结 17

2.2 叉车发动机的选择17

2.2.1 发动机基本型式的选择17

2.2.2 发动机主要性能指标的选择19

3 变速箱设计

3.1 变速箱的构造和原理23

3.2 变速箱的结构方案图26

3.3 变速箱主要参数的选择27

3.3.1 变速箱挂慢速档时参数选择27

3.3.2 变速箱挂快速档时参数选择30

3.3.3 变速箱挂倒档时参数选择32

3.3.4 中心距确定34

3.3.5 齿轮模数确定34

3.3.6 齿数分配35

3.3.7 齿轮其他基本几何参数与结构图38

3.3.8 主要零件的计算44

3.4 齿轮公差组的确定49

3.5 轴的结够设计及强度计算50

3.5.1 第一轴的结够设计及强度计算50

3.5.2 中间轴的结够设计及强度计算63

3.6 轴承的选择与校核73

3.7 键的选择与校核76

3.8 确定箱体的基本参数 80

4 差速器设计

4.1 差速器的类型及选择 81

4.2 差速器齿轮设计81

4.2.1 齿轮主要参数选择 81

4.2.2 几何参数的计算82

4.2.3 行星齿轮轴直径及支撑长度确定84

4.3 齿轮强度计算 84

4.4 主减速器齿轮几何尺寸计算85

5 液压驱动与控制系统的设计

5.1 驱动马达的选择86

5.2 举升液压缸的计算 87

5.2.1 液压缸主要尺寸的确定 87

5.2.2 液压缸的结构设计 90

5.3 货叉前端液压缸设计95

5.4 驱动方案的选择 98

5.5 驱动方案的确定100

6 液压系统的常见问题及解决措施 101

结论 107

参考文献 108

附录1 叉车总图 110

翻译部分

英文原文 111

中文译文 117

致谢 121

摘 要

叉车具有装卸和搬运功能,机动灵活,能适应多变的装卸搬运要求,普遍适用于港口、车站、货场、车间、仓库、油田及机场等处,还可以进入船舱和集装箱内进行装卸作业,除此之外,还广泛应用于军事部门和特殊防爆部门,有的车辆可无人驾驶,到人员不断接近的地方工作适用于柔性加工系统,总之,随着物流技术的不断发展和工业化水平的提高,叉车使用范围将日益扩大,成为一种产量与品种很多的装卸搬运机械。

本叉车是参照市场上已有产品大连6113BG型10吨叉车设计,基本参数与相近,最大载重量也为10吨,本设计主要设计了变速箱、起降油缸、差速器、货叉前端,其中货叉前端档块为创新点。

现代叉车技术发展的主要趋势是充分考虑舒适性、安全可靠性和可维护性 ,产品专业化、系列多样化,大量应用新技术,完善操控系统,重视节能和环保 ,全面提升产品的性能和品质。

通过对国际国内叉车造型设计的现状分析,运用工业设计的理论和方法,研究了叉车造型设计的要素及设计原则:造型要求简洁明快、线条流畅,以体现车身的力度感与坚实稳重的感;色彩.力求单纯,给人以轻松、愉悦的感觉,主色调以明度较高的黄 色、橙色为宜;车身前后左右要求有宽大的玻璃,仪表具有良好的可读性。研究结果对叉车设计具有重要的实际指导意义。

关键词:叉车; 三轴式; 滑移直齿轮变速; 紧凑

ABSTRACT

Forklifts can do handing works,and can flexibility to adapt to changing of handing requirements,and generally applicable to ports,railway stations,freight yard,workshops,warehouses,oil fields and the airport and places,and forklifts could still enter the cabin and container handing operations within.In addition,forklifts are alseo widely used in military and special explosion—proof sector,some vehicles will be unmanned,that officers should hot work in places close to or for Flexible Manufacturing Systerm.In short, as the logistics and technological development and the enhancement of the level of industrialization,the use of fork lifts will be expanding ,and it will become a yield varieties with a lot of material handing machinery.

The forklift is based produces already on the market in Dalian 6113 BG-10-ton forklift design,the basit parameters was similar,for the largest load of 10 tons.The main degin of the design is the transmission, Other parts only briefly describes or do not given the design.Within this total,the transmission of three-axis,gearbex,sliding gear transmission,simple and compact structure,by the same agencies to achieve a variable speed transmission and reverse operation..

The major trend ofmodern technology developmentof the fork truck is to be fully in consideration of the friendly operation, the reliability, the safety, the goodmaintenance, the specialization, the series, and the diversificat, and to adopt new technology, to improve steering system, and to focuson energy saving and environmentprotection in order to promote the truck’s capacity and quality.

Based on the analysis of current status of international and domestic forklift truck form design, the key elements and design principles in forklift truck form design was researched using industriM design theory and methodology:It Was put forward that the form offorklift truck should be simple and lively tll smooth lines in order to convey the sense of strength and steadiness;the color strives simplicity to make people feel pleasant and light — mainly usingtones ofyeHow and orange;there shouldbe big ass atthefrontand back oftrucks;thein— struments should be easy to read.The research results provided practical reference for forklift truck design.

Keywords: fork truck; 3-axis; sliding gear transmission; compact

本设计选用的发动机型号:大连6113BG

额定功率:112/2200kw/rpm

最大扭矩:500/1600Nm/rpm

轮胎:前轮:4X10.00-20-16PR

后轮:2X10.00-20-16PR

传动形式:液力传动

额定起重量(kg):10000

最大起升高度(mm):4000

载荷中心距(mm):600

最大起升速度(满载)(mm/s):320

门架倾角 前/后(deg):6/12

行驶速度(空载)(km/h):前进:26

后退:26

最小转弯半径(mm):4000

爬坡度(%):20

全长(G)(mm):5775

全宽(H)(mm):2280

全高(J)(mm):3515

护顶架高度(mm):2830

轴距(L)(mm):2800

轮距(L)(mm):前:1700

后:1800

轮胎:

产品名称: 10.00-20-16PR (Q-9C)

规 格: 10.00-20

品 牌: 风神

标准轮辋: 7.5

外直径(mm): 1055

单胎最大负荷(kg) : 3000

单胎充气压力(KPa) : 810

所属类别: 新品推荐

层 级: 16

花纹代码: Q-9C

断面宽(mm): 278

气门嘴型号: Z1-01-7

双胎最大负荷(kg) : 2630

双胎充气压力(KPa) : 740

用途:较差路面和山区公路行驶。

特点: 牢固的胎面及花纹设计,抓着力强,优良的胎面配方使轮胎具有极佳的抗磨耗性能。

适用: 全轮位。

3变速箱设计

3.1变速箱的构造和原理

变速箱功用

(1)改变传动比,满足不同行驶条件对牵引力的需要,使发动机尽量工作在有利的工况下,满足可能的行驶速度要求。

(2)实现倒车行驶,用来满足汽车倒退行驶的需要。

(3)中断动力传递,在发动机起动,怠速运转,汽车换档或需要停车进行动力输出时,中断向驱动轮的动力传递。

变速箱分类

变速器是由变速传动机构和操纵机构组成,需要时,还可以加装动力输出器。在分类上有两种方式:按传动比变化方式和按操纵方式的不同来分。

(1)按传动比的变化方式划分,变速器可分为有级式、无级式和综合式三种。 (a)有级式变速器:有级式变速器是目前使用最广的一种。它采用齿轮传动,具有若干个定值传动比。按所用轮系型式不同,有轴线固定式变速器(普通变速器)和轴线旋转式变速器(行星齿轮变速器)两种。目前,轿车和轻、中型货车变速器的传动比通常有3-5个前进档和一个倒档,在重型货车用的组合式变速器中,则有更多档位。所谓变速器档数即指其前进档位数。

(b)无级式变速器: 无级式变速器其的传动比在一定的数值范围内可按无限多级变化,常见的有电力式和液力式(动液式)两种。电力式无级变速器的变速传动部件为直流串激电动机,除在无轨电车上应用外,在超重型自卸车传动系中也有广泛采用的趋势。动液式无级变速器的传动部件为液力变矩器。 (c)综合式变速器:是指由液力变矩器和齿轮式有级变速器组成的液力机械式变速器,其传动比可在最大指与最小值之间的几个间断的范围内作无级变化,目前应用较多。

(2)按操纵方式划分,变速器可以分为强制操纵式,自动操纵式和半自动操纵式三种。

川公网安备: 51019002004831号

川公网安备: 51019002004831号