柴油机新型燃油分配泵结构设计【3张图纸】【优秀】

收藏

资源目录

压缩包内文档预览:

编号:421953

类型:共享资源

大小:3.04MB

格式:RAR

上传时间:2015-03-31

上传人:上***

认证信息

个人认证

高**(实名认证)

江苏

IP属地:江苏

39

积分

- 关 键 词:

-

柴油机

新型

燃油

分配泵

结构设计

图纸

柴油机新型燃油分配泵

燃油分配泵

- 资源描述:

-

柴油机新型燃油分配泵结构设计

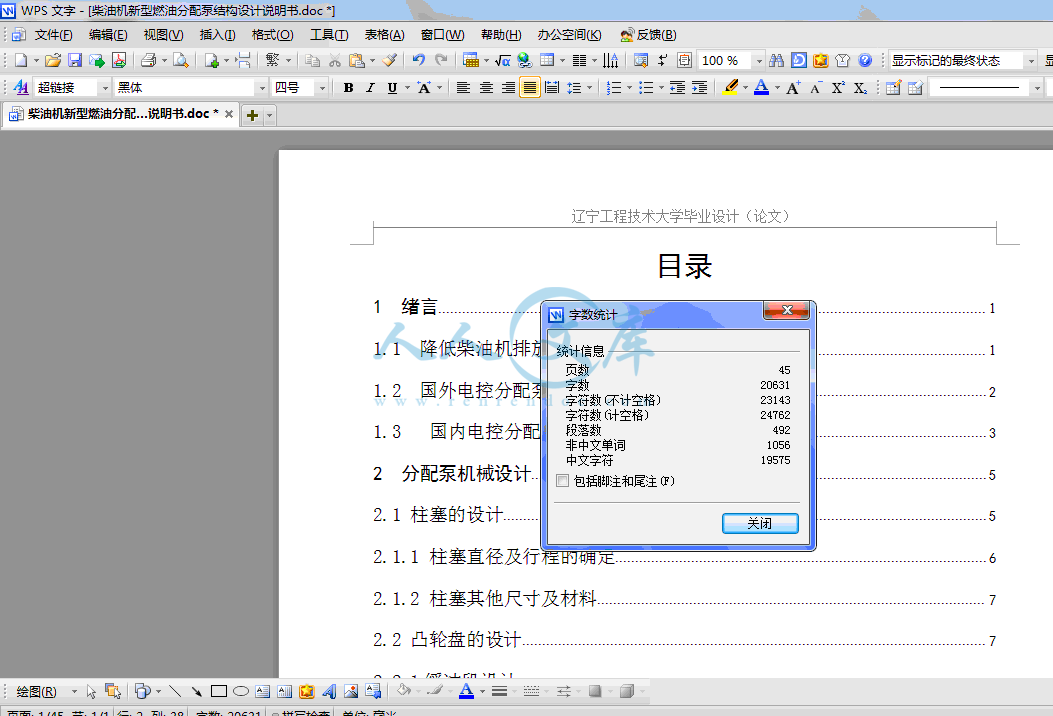

45页 20000字数+说明书+外文翻译+CATIA三维图+开题报告+3张CAD图纸【详情如下】

CATIA三维图.rar

外文翻译--气波增压柴油机排气管设计与试验.doc

封皮.doc

摘要.doc

柱塞零件图.dwg

柱塞零件图.exb

柴油机新型燃油分配泵结构设计开题报告.doc

柴油机新型燃油分配泵结构设计说明书.doc

电控原理图.dwg

电控原理图.exb

装配图.dwg

装配图.exb

目录

1 绪言1

1.1 降低柴油机排放的途径和方法1

1.2 国外电控分配泵的发展现状2

1.3 国内电控分配泵的现状及研究的意义3

2 分配泵机械设计5

2.1 柱塞的设计5

2.1.1 柱塞直径及行程的确定6

2.1.2 柱塞其他尺寸及材料7

2.2 凸轮盘的设计7

2.2.1缓冲段设计8

2.2.2 基本段设计9

2.2.3 凸轮盘的校核11

2.3 柱塞复位弹簧的设计12

2.3.1 弹簧的材料及许用应力12

2.3.2 弹簧钢丝直径12

2.3.3 弹簧的变形计算13

2.3.4 承受变载荷弹簧的强度验算13

2.3.5 弹簧的震动计算14

2.4 传动轴直径的确定14

2.5 泵体壁厚16

2.6 高压燃油泵泄漏与密封17

3 分配泵零件的力学仿真分析18

3.1 分配泵的虚拟设计18

3.2 运动零件的有限元分析18

3.3 零件的虚拟装配22

4 分配泵电子控制部分设计24

4.1 电控VE分配泵的工作原理24

4.1.1 机构与特点24

4.1.2 工作原理25

4.1.3 控制原理25

4.1.4 喷油量控制26

4.2 步进电机的选取27

4.2.1 步进电机的选取原则28

4.2.2 步进电机的参数计算28

4.3 正时电磁铁的设计31

4.3.1 电控分配泵正时原理31

4.3.2 电磁铁的结构形式和工作原理32

4.3.3 电磁铁参数的计算33

4.4 调速电磁铁的选择35

4.4.1 电子调速的过程35

4.4.2 调速电磁铁的选择36

4.5 ECU的选择36

5 技术与经济性分析37

5.1 技术背景37

5.2 技术创新37

5.3 实用新型内容37

5.4 经济性分析38

6 结论39

参考文献40

致谢41

附录A42

附录B54

自改革开放以来,我国内燃机行业得到了快速发展。尤其是单缸柴油机,近几年的年产量一直保持在700万台左右。但产品质量未得到应有的提高,其经济性、怠速稳定性和噪声排放一直是生产厂家难以解决的问题。究其原因主要是喷油系统参数与柴油机匹配不合理。缸径较小的柴油机柱塞直径偏大,供油速率高,造成供油持续期太短、燃烧初期有较高的喷油率,引起燃烧的最大爆发压力大、压力升高率高,使柴油机噪声大,缩短了柴油机的寿命;在小负荷及怠速时,针阀不能达到最大升程,引起针阀抖动,使循环喷油量和燃烧不稳定,导致柴油机转速波动大。要实现柴油机平稳有效的燃烧,喷油系统参数与柴油机必须合理匹配,具有合理的供油规律和喷油规律。本设计中主要目的是设计一款适合大多数柴油机用的电子分配泵,柴油机的具体参数如下:

型 式:四缸、直列、水冷、四冲程

气缸直径:

活塞行程:

标定功率 :

标定转速:

燃油消耗率:

2.1 柱塞的设计

柱塞运动规律设计的重要性是众所周知的,它不仅最终决定了喷油器的喷油速率,也是喷油泵产品寿命的重要影响因素之一。在设计时应遵守下述准则。

(1)有较高的供油速率。

(2)使柱塞弹簧等参数不变的情况下,喷油泵在高转速下工作时,运动部件不会飞脱。

(3)有较高的许用柱塞腔压力,减小凸轮与滚轮间的接触应力和噪音。

(4)使柱塞运动部件对凸轮的机械作用力尽量减小。

- 内容简介:

-

辽宁工程技术大学毕业设计(论文)附录A气波增压柴油机排气管设计与试验纪常伟,赵勇,马慧,韩爱民,李超( 北京工业大学 汽车与内燃机系,北京 100022 )摘要 :柴油机采用气波增压可有效降低和烟度排放,匹配气波增压器的柴油机需重新设计排气管,除满足安装要求外,就是要保证进入气波增压器的排气压力稳定。设计侧向和中央出口渐扩式排气管,基于三维设计软件CATIA对这两种管进行几何建模及结构分析,确定满足气波增压要求的排气管结构。然后再基于流动分析软件ANSYS对这些试验管进行流动分析,综合考虑确定性能较好的排气管。 加工出该管并进行台架实验。实验结果表明:采用该排气管的气波增压柴油机的动力和排放性能,在低转速下优于原机;在中等转速下接近原机;在高转速下比原机差。 关键词 :动力机械工程; 气波增压柴油机; 排气管; 流动分析; 激波; 台架实验中图分类号:TK411.8 文献标志码:A 文章编号:1000- 1093 ( 2006 )03 -0385 - 05 气波增压(PWS)利用废气直接作用新鲜空气,利用移动激波理论实现对进气的增压,使得气波增压柴油机的加速性能优于涡轮增压柴油机,加速不冒黑烟,而且由于废气与进气直接接触,具有一定的废气再循环(EGR)效应,使得气波增压柴油机的排放低于涡轮增压柴油机。本研究针对SOFIM2.5L涡轮增压(TC)中冷柴油机加速冒黑烟和排放较高等问题, 拟采用国外先进的气波增压器匹配该柴油机使其成为气波增压柴油机。气波增压器结构尺寸较大且要求进入增压器的排气压力尽可能稳定,因此,考虑到安装和最大限度地利用排气能量,气波增压柴油机的排气管采用渐扩截面,设计了两种型式的排气管:1)中央出口排气管,排气在支管内进行超音速流动,在进入总管之前通过激波变成亚音速,经总管稳压后进入增压器;2)侧向出口排气管,排气在支管和总管内进行超音速流动,在进入稳压腔之前通过激波变成亚音速,经稳压腔稳压后进入增压器。利用三维设计软件CATIA对以上两种形式的排气管进行三维几何建模并对排气管进行结构优化,然后利用流体动力学分析软件ANSYS分别对这些管进行流动分析,综合结构和流动优化的结果,确定最终的排气管结构,铸造出该排气管进行台架实验并与原机对比。1 排气管结构设计11 排气管设计原则排气系统对于气波增压器的影响比进气系统大得多,排气系统的设计前提是满足装配条件,先实地测量装配空间,避免各部件之间的装配干扰,以保证排气系统能够正确安装,设计排气管时,应尽量避免各缸排气相互干扰,要求排气管容积必须大于发动机排量的60,并且出口压力稳定。12 排气管结构形式气波增压排气管分侧向出口和中央出口两种形式。对于中央出口排气管,支管为渐扩管,总管为稳压腔,激波面在总管入口处出现,气流经总管稳压后进入气波增压器,如图1所示。这种形式排气管的优点是结构紧凑,装车布置容易;缺点是气流膨胀不够,无扫气作用且各缸排气干扰严重。激波面出口PWS进口图1中央出口排气管简图Fig1 Sketch of center-ported exhaust pipe对于侧向出口排气管,支管和总管均为渐扩管使得流出气缸的超临界气流在排气管中继续膨胀加速,有利于强化扫气及提高充气效率,如图2所示。这种形式的排气管的优点是排气顺畅,气流能够得到充分膨胀,各缸排气干扰小;缺点是体积大、装车布置困难。采用折弯形式是为了满足气波增压器的安装要求。气波室PWS进口激波面图2侧向出口排气管简图Fig2 Sketch of lateral-ported exhaust pipe1.3 排气管激波截面的确定排气在到达渐扩排气管的出口之前,必须通过激波,完成超声速到亚声速的转变,对于中央出口排气管激波位置应出现在支管到总管的入口处;对于侧向出口排气管激波位置应出现在总管的出口处忽略排气相位的影响,某缸排气时,其它缸关闭,考虑到气缸、气门、气道和排气管,则排气系统流动分析模型,如图3所示。根据气体动力学喷管流理论,激波位置只决定于排气管的截面积。为气波增压器入口压力。气门开启时的缸内压力,气门截面积。、分别为激波前、后的气流压力()和马赫数,为比热比,激波后的气流压力,为待求的激波面面积,利用气体动力学公式求得,即激波面半径. 图3简化的排气流动分析模型Fig3 Simplified flow analysis mode1.4 排气管三维建模及容积分析采用三维设计软件CATIA分别对中央出口和侧向出口排气管进行几何建模,如图4和图5所示。中央出口和侧向出口排气管的内腔容积分别为2.37L和2.77L,均大于发动机排量(2.5L)的60,满足设计原则的要求。图4中央出口排气管Fig. 4 Center-ported exhaust pipe图5侧向出口排气管Fig. 5 Lateral-ported exhaust pipe2 排气管流动分析基于ANSYS软件,采用三维可压缩湍流模型和绝热假设,计算2种排气管出口处的平均流速。假定某缸排气时,其它缸不排气,即忽略缸间排气干扰,考虑气缸、气门和气道的中央出口和侧向出口排气管的流动分析模型,如图6和图7所示。采用定压差法进行流动分析,假定排气门开启时的缸内压力为,稳压腔出口处的压力为,计算得中央出口和侧向出口排气管的速度分布,如图8和图9所示。通过对图8和图9的分析表明,中央出口排气管出口处的平均流速为,侧向出口排气管出口处的平均流速为,也就是说侧向出口排气管比中央出口排气管的出口压力稳定。由于这2种形式排气管的出口平均速度处在一个数量级,考虑到中央出口排气管结构较紧凑,装车布置较容易,故选定中央出口排气管为最终试验管。图6中央出口排气管流动分析模型Fig6 Flow analysis model forcenter-ported exhaust pipe图7侧向出口排气管流动分析模型Fig7 Flow analysis model forlateral-ported exhaust pipe图8中央出口排气管速度分布Fig8 Velocity fieldin center-ported exhaust pipe图9侧向出口排气管速度分布Fig. 9 Velocity fiel dinlateral-ported exhaust pipe3 中央出口排气管气波增压柴油机台架实验3.1 实验发动机实验发动机为SOFIM 8140.47 4缸、4冲程、直列、直喷、增压中冷柴油机,最大功率为,最大转矩为,缸径,冲程,排量2.5L,压缩比18.5实验系统如图10所示。1-柴油机,2-测功仪,3-进气管,4-排气管,5-中冷器,6-电机,7-变频器, 8-皮带传动,9-增压器转子带轮,10-PWS,11-废气,12-排放仪,13-流量计, 14-空气滤清器,15-新鲜空气图10气波增压柴油机实验装置Fig.10 Experimental setup for PWS diesel3.2 气波增压改造为了将SOFIM 8140.47增压中冷柴油机改造成气波增压中冷柴油机,用瑞士ABB公司生产的CX-102型气波增压器取代原机的Honeywell涡轮增压器,用渐扩式中央出口排气管取代原机排气管。3.3 测试仪器发动机测控采用南峰FST2A型全自动测控系统,油耗采用上海内燃机研究所生产的FCM-D型油耗仪测量,空气流量采用美国EPI公司的EPI800型质量流量计测量,排放采用AVL公司的DiGas40005组分分析仪和DiSmoke烟度计测量,烟度大小用不透光系数(opac)来计量,不透光系数越大,烟度越大,反之越小,增压器转子由变频电机通过皮带驱动。4 实验结果及讨论 选择1100、1400、1600、1900、2000、2500、3000和 8个转速点进行全负荷实验,定义1100、1400和为低速区,1900、2000和为中速区,3000和为高速区。 图11表明,在低速区,气波增压与涡轮增压相比,功率分别提高了4.43、8.6和4.96;在中速区,功率分别降低了1.77、1.87和1.98;在高速区有较大下降,功率分别降低了2.5和5.53由此可见,气波增压比涡轮增压具有更好的低速动力性能。图12表明,气波增压与涡轮增压转矩相比,在低速区,分别提高了4.82、8.14和5.5;在中速区,分别降低了1.47、1.47和1.71;在高速区有较大下降,分别降低了2.89和4.1由此可见,气波增压比涡轮增压具有更大的低速转矩储备。但由于本实验使用的排气管容积较小,导致中高转速增压不足,造成功率和转矩低于涡轮增压。涡轮增压器功率/kW转速()图11气波增压与涡轮增压功率比较Fig.11 Power comparison between PWS and TC涡轮增压扭矩/(Nm)转速()图12气波增压与涡轮增压扭矩比较Fig.12 Torque comparison between PWS and TC图13表明,气波增压与涡轮增压进气量相比,在低速区,分别提高了22.5、38和30;在中速区,分别降低了3.56、1.88和3.1;在高速区有较大下降,分别降低了7.5和8。由于气波增压由负荷决定,涡轮增压由转速决定,因此,低速区气波增压的进气量高于涡轮增压。图14表明,气波增压与涡轮增压HC相比,在低速区,分别降低了50、20和20;在中速区,分别增加了25、50和30;在高速区分别增加了16.7和25这是由于低速时气波增压的进气量高于涡轮增压,且低速时的废气再循环(EGR)率较小,燃烧较充分,导致HC降低较多,而在中、高速区,进气量逐渐下降,且高速时EGR率增加,导致HC增加。废气增压进气量kg/h转速()图13气波增压与涡轮增压进气量比较Fig.13 Intake masscom pariosn between PWS and TC废气增压转速()图14气波增压与涡轮增压TC比较Fig.14 HC comparison between PWS and TC图15表明,气波增压与涡轮增压NO相比,在低速区,分别降低了74、61.3和19.2;在中速区,分别降低了28.2、31和46.2;在高速区分别降低了39.4和53.5这是由于气波增压具有EGR能力,降低了燃烧温度,在整个转速范围内均可降低,低速时过量空气系数较大,供油量较少且具有一定EGR率,导致降低较多,而在中、高速区,进气量逐渐下降,供油量增加、EGR率增加,导致仍有较大降低。图16表明,气波增压与涡轮增压烟度相比,在低速区,分别降低了83.7、76和67.2;在中速区,分别增加了6.2、13.7和39.6;在高速区分别增加了54.7和50。这是由于气波增压在低速时的进气量和瞬态响应优于涡轮增压,导致烟度明显低于涡轮增压,但随着进气量逐渐下降,EGR率的增加,烟度逐渐增加。废气增压PWS 转速()图15气波增压与涡轮增压比较Fig.15 Comparison between PWS and turbocharging in 废气增压烟度opac 转速()图16气波增压与涡轮增压烟度比较Fig.16 Comparison between PWS and turbocharging in soot5 结论1)采用中央出口排气管的气波增压柴油机,在低速区,动力和排放性能均明显优于原涡轮增压柴油机,可有效改善涡轮增压柴油机低速性能。2)采用中央出口排气管的气波增压柴油机的动力性、HC和烟度排放,在中速区,比涡轮增压柴油机稍差。在高速区则明显比涡轮增压柴油机差。3)在整个转速区间,气波增压柴油机的排放比涡轮增压柴油机平均降低近5.0,表明气波增压具有很强的EGR能力。参考文献1 GyarmathyHow does the Comprex pressure-wave super-charger workRSAE Paper 830234,19832 ZHOU Qi-xingZHOU Jing-huaFundamentals and application of gas dynamics MBeijing:Aeronauticsand Astronautics Press.1996:33-423 LIU Zhi-zhongLEl Yan,YE Ai-yun.Study on the emissionsAnd acceleration characteristics of 493ZQ pressure wave super charged diesel engineJJournalofBei jing University of Technology,1999,25(4):15-194 Schruf G M,Kollbrunne T AApplicationand matching of the Comprex pressure wave supercharger to automotive diesel engines RSAE Paper 800884,1980附录B17中文题目:柴油机新型燃油分配泵结构设计外文题目:THE EW STRUCTRUAL DESIGN OF DIESEL DISTRIBUTION PUMPS毕业设计(论文)共 58 页(外文文献及译文17页) 图纸共5张 完成日期 2010年6月 答辩日期 2010年6月目录1 绪言11.1 降低柴油机排放的途径和方法11.2 国外电控分配泵的发展现状21.3 国内电控分配泵的现状及研究的意义32 分配泵机械设计52.1 柱塞的设计52.1.1 柱塞直径及行程的确定62.1.2 柱塞其他尺寸及材料72.2 凸轮盘的设计72.2.1缓冲段设计82.2.2 基本段设计92.2.3 凸轮盘的校核112.3 柱塞复位弹簧的设计122.3.1弹簧的材料及许用应力122.3.2弹簧钢丝直径122.3.3 弹簧的变形计算132.3.4 承受变载荷弹簧的强度验算132.3.5 弹簧的震动计算142.4 传动轴直径的确定142.5 泵体壁厚162.6 高压燃油泵泄漏与密封173 分配泵零件的力学仿真分析183.1 分配泵的虚拟设计183.2 运动零件的有限元分析183.3 零件的虚拟装配224 分配泵电子控制部分设计244.1 电控VE分配泵的工作原理244.1.1 机构与特点244.1.2 工作原理254.1.3 控制原理254.1.4 喷油量控制264.2 步进电机的选取274.2.1 步进电机的选取原则284.2.2 步进电机的参数计算284.3 正时电磁铁的设计314.3.1 电控分配泵正时原理314.3.2 电磁铁的结构形式和工作原理324.3.3 电磁铁参数的计算334.4 调速电磁铁的选择354.4.1 电子调速的过程354.4.2 调速电磁铁的选择364.5 ECU的选择365 技术与经济性分析375.1 技术背景375.2 技术创新375.3 实用新型内容375.4 经济性分析386 结论39参考文献40致谢41附录A42附录B54摘要柴油机的高效、节能使得汽车的柴油机化日趋明显。电控燃油喷射系统是目前柴油机的主要发展特征,也是满足更严格排放法规的一项有力手段。本设计以传统的机械式VE分配泵为基础,针对其控制不精确,燃油利用率低等缺点,对机械式分配泵进行改进,使其供油、正时、调速实现电控化,从而可以提高供油特性及其控制精度,而且使喷射时期控制特性多样化。另外,还对分配泵机械零件设计后利用CATIA进行建模,并应用ANSYS和CATIA做有限元分析,得到零件的仿真模型及有限元分析结果。最后得到了一种新型的电控分配泵结构。关键字:柴油机;VE分配泵;电控化;有限元分析;AbstractDiesels high efficiency makes the diesel engine of the car become more evident. Electronically controlled diesel fuel injection system is the main development features to meet more stringent emissions regulations are a powerful tool. The mechanical design of the traditional basis of VE distributor pumps for the control of inaccurate, low fuel utilization shortcomings of the mechanical pump to improve distribution, to oil, timing, speed to achieve electronic control, thus can increase the fuel supply characteristics and the control precision, but also the diversification of control characteristics during injection. In addition, design of mechanical parts of the distribution pump to model after the use of CATIA, and apply ANSYS and CATIA finite element analysis to do to get parts of the simulation model and finite element analysis results. Finally got a new Electronic Controlled structure.Key words:Diesel engine;VE distributor pumps;Electronic control;Finite element analysisIII大学 本科毕业设计开题报告 题 目 柴油机新型燃油分配泵结构设计 指 导 教 师 院(系、部) 机械工程学院 专 业 班 级 学 号 姓 名 日 期 教务处印制一、 选题的目的、意义和研究现状1.选题的目的:人们常常形容发动机是汽车的心脏,而喷油系统则是柴油机的心脏。它的产品质量、装配调整和使用维修对柴油机的动力性能、油耗、排放和使用寿命起着决定性的作用。因此柴油机的喷油系统是现代柴油机汽车关键的核心系统,也是柴油机汽车维修中技术要求较高和难度较大的项目。随着世界各国对车用发动机经济性指标和排放指标的日趋严格 ,柴油机以其低油耗及排放好的突出优点,在许多领域取代了汽油机、特别是与人们生活密切相关的轿车、轻型车采用柴油机作为动力装置的情况更加突出,相应地对柴油机的性能也就提出了更高的要求,如要求车用柴油机有较高的性能指标、舒适的运行性能、良好的启动性及对环境的适应性等,作为心脏部件的燃油高压喷油泵是改善柴油机性能的关键部件。然而,目前国内应用最广、发展最快的当数分配式燃油泵。分配式燃油泵又有其突出的优点:体积小、重量轻、零部件少、供油均与、怠速稳定及油量调节便利,最重要的是分配泵可以保证柴油机能在高速下平稳运转。2.选题的意义:采用电子控制技术是柴油机发展的重要方向之一。 其中,以燃油喷射系统的电子控制最为关键。事实上,在柴油发动机的研究上,我们也在准求着高控制精度、多参数共同作用等几种控制方式。本文就是针对在VE分配泵上实施位置式电控,这样对原供油系统改动较少,开发周期较短。采用电控技术后,将有效改善柴油机的动力性和经济性,降低柴油机的有害排放。另外采用电控系统具有响应速度快、控制精度高,以及控制对策的高灵活性和适应性等优点,这更适合我国柴油机发展的基本情况。3.研究现状:目前,国内对分配泵的研究只停留在对某一些机械部件做一个简单的改进,并且只是从理论上实现了对油泵电子控制,还没有推出成型的电控油泵。对一些资料的分析看来,大部分技术人员们所论证的都是他们的一种想法,并没有得到真正的实物。吉林大学一位博士学位论文的研究方向主要是电控系统的软件这一部分,他是以第二代电控喷油泵VP37为控制对象,对电控系统的设计、功能扩展及应用算法等几方面进行了研究。在国外,当前较为先进的电控喷油泵是由德国Bosch(博世)公司生产的,它采用高速电磁阀直接控制高压供油量,泵端压力为100MPa,利用高压油管中形成的压力波效应,可使嘴端的喷油压力达到180MPa。供油提前角用高速电磁阀控制,并能控制供油速率和预喷射。这种泵的液压效率达到了充分优化的水平,即使装用这种泵的发动机功率比装用常规分配泵的发动机功率提高了许多,但是其驱动扭矩峰值却仍在相同水平上。二、研究方案及预期结果(设计方案或论文主要研究内容、主要解决的问题、理论、方法、技术路线及论文框架等)1. 主要研究内容:本文介绍了基于车用高速柴油机VE分配式喷油泵电控化的设计成果。其供油量的控制机构取消了传统的机械式控制,而是利用一个步进电机取而代之,驾驶员的“加、减油”信号是通过油门踏板上的一个位移传感器感知传递给柴油机的ECU,ECU根据这个信息,向步进电机发出一个控制信号,使步进电机控制油量调节套筒向着增加或减少油量的方向移动,从而实现了对供油量的控制。油泵的喷油提前器是由一个比例电磁铁作为执行元件,它会根据ECU的控制信号来实现对供油提前角的调节。另外,油泵的调速器也采取了电控化,曲轴上的转速传感器不断地将转速信号传递给ECU,ECU会将这个信号与当前喷油量下的最大转速相比较,若出现了超速,ECU会对喷油量的步进电机发出一个干预信号,使其适当的减少供油量,从而实现了调速功能。最后就是对分配泵各个部件及附属元件的设计和选择。2.主要解决的问题:传统的机械式分配泵尽管相对柱塞泵较为简单,喷油量均匀,但其始终存在着机械机构的弊病,那就是结构复杂,控制不精确。本设计旨在克服机械机构的不利因素,利用电子系统控制分配泵的供油量,使其整体结构更为简单,控制更为精确。3.主要理论:本文主要应用电子控制理论,结合力学、机械设计等方面知识,把整个分配泵组建成一个多方反馈控制系统。4.主要方法:实物设计、三维建模、力学仿真5.论文框架:本文是以VE型分配泵为研究对象,分析了机械式分配泵的缺点,并结合电子控制原理将复杂的分配泵的结构简单化,使其控制更为精确。而其对该设计结果进行了验证分析,使结构更为合理。根据以上写作的总体思路,本论文由五部分构成:第一部分是绪论,主要阐述本文研究的目的、意义以及论文的写作思路和方法;第二部分是对分配泵机械部分各个元件的设计,使各部件在工作时能保证相应的强度要求,并能实现顺利的装配;第三部分是应用CATIA对各运动部件建模,并作运动和受力分析,以验证设计结果,保证各部件在极限载荷及极限应力下安全运行;第四部分就是电子控制系统的设计,它包括供油量的调节,供油提前角的调节以及调速器等,使系统能适时地、精确地控制喷油量及喷油提前角;第五部分是总结,主要针对设计结果做一个概括性的论述及预期一下应用前景。6.技术路线:分配泵总体结构设计设计分配泵机械部分的各部件设计电子控制系统对分配泵的各个运动部件进行建模后,做运动和受力分析油量控制调速器提前角控制验算、校核记录数据判断是否合格否是三、研究进度第1周第2周(3.13.14): 毕业实习;第3周第4周(3.153.29): 分析资料,整理原始数据,对分配泵进行总体结构设计;第5周第6周(3.304.13): 分配泵机械部分运动部件的设计、校核;第7周第8周(4.144.28): 绘制零件图,泵体的设计及附属零件的选择;第9周第10周(4.295.13): 应用CATIA建模,做运动和受力分析,形成并整理数据;第11周第12周(5.145.28):根据原始数据设计供油量控制装置,选择步进电机,按分配泵要求对调速器结构及电路进行设计;第13周第14周(5.296.12):设计供油提前角调节器电路及结构,绘制装配图;第15周第16周(6.126.26):检查前面的设计过程及数据,书写说明书;第17周:准备答辩。四、主要参考文献1 陈家瑞.汽车构造M.第2版.北京:机械工业出版社,2005.2 周云山,钟勇.汽车电子控制技术M.第1版.北京: 机械工业出版社,2004.3 盛选禹,盛选军.CATIA V5运动和力学分析实例教程M.北京:化学工业出版社,2008.4 姜浩哲,宗志斌,沈志彬. VE分配泵端面凸轮设计软件模块的应用J.现代车用动力,2003,4:3035.5 张煜盛,徐建新等. 共轨燃油系统高压油泵设计研究J.内燃机工程,2005,2(26):15.6 吴晓冬,殷晨波,姜涛. 虚拟设计在柴油机VE型分配泵中的应用J.机械设计,2008,4(25):6870.7 江冰.VE型分配泵的结构特点及其电控化J.太原大学学报,2001,2(4):5254.8 李国岫. VE型分配式喷油泵电子控制的研究J. 兵工学报坦克装甲车与发动机分册,1999,(2):4550.9 于秀敏,李学民,张建锐,高跃. 柴油机分配泵电控系统的标定J. 吉林大学学报(工学版),2004,34(3):342347.10张欣,李国岫,王磊,程昌圻. 汽车用高速柴油机分配泵电控系统的研究J.中国公路学报,2000,13(2):116119.11 罗世民,温任林. VE分配泵供油正时控制电磁阀的研究J.小型内燃机与摩托车,2006,35(5):3033.12 王九如,陆献忠,龚笑舞. 电控分配泵喷油提前角控制新方法J. 国际车用柴油机技术研讨会,2001,2:197207.13 温任林,顾志华,张毅,宗志斌. 电控式VE分配泵的理论与实验研究J.应用科学学报,2001,19(4):365368.14 李学民. 分配泵电控系统的开发及在车用柴油机上的应用研究D.长春:吉林大学汽车学院,2005.五、指导教师意见 指导教师签字:6 辽宁工程技术大学毕业设计(论文)目录1 绪言11.1 降低柴油机排放的途径和方法11.2 国外电控分配泵的发展现状21.3 国内电控分配泵的现状及研究的意义32 分配泵机械设计52.1 柱塞的设计52.1.1 柱塞直径及行程的确定62.1.2 柱塞其他尺寸及材料72.2 凸轮盘的设计72.2.1缓冲段设计82.2.2 基本段设计92.2.3 凸轮盘的校核112.3 柱塞复位弹簧的设计122.3.1弹簧的材料及许用应力122.3.2弹簧钢丝直径122.3.3 弹簧的变形计算132.3.4 承受变载荷弹簧的强度验算132.3.5 弹簧的震动计算142.4 传动轴直径的确定142.5 泵体壁厚162.6 高压燃油泵泄漏与密封173 分配泵零件的力学仿真分析183.1 分配泵的虚拟设计183.2 运动零件的有限元分析183.3 零件的虚拟装配224 分配泵电子控制部分设计244.1 电控VE分配泵的工作原理244.1.1 机构与特点244.1.2 工作原理254.1.3 控制原理254.1.4 喷油量控制264.2 步进电机的选取274.2.1 步进电机的选取原则284.2.2 步进电机的参数计算284.3 正时电磁铁的设计314.3.1 电控分配泵正时原理314.3.2 电磁铁的结构形式和工作原理324.3.3 电磁铁参数的计算334.4 调速电磁铁的选择354.4.1 电子调速的过程354.4.2 调速电磁铁的选择364.5 ECU的选择365 技术与经济性分析375.1 技术背景375.2 技术创新375.3 实用新型内容375.4 经济性分析386 结论39参考文献40致谢41摘要柴油机的高效、节能使得汽车的柴油机化日趋明显。电控燃油喷射系统是目前柴油机的主要发展特征,也是满足更严格排放法规的一项有力手段。本设计以传统的机械式VE分配泵为基础,针对其控制不精确,燃油利用率低等缺点,对机械式分配泵进行改进,使其供油、正时、调速实现电控化,从而可以提高供油特性及其控制精度,而且使喷射时期控制特性多样化。另外,还对分配泵机械零件设计后利用CATIA进行建模,并应用ANSYS和CATIA做有限元分析,得到零件的仿真模型及有限元分析结果。最后得到了一种新型的电控分配泵结构。关键字:柴油机;VE分配泵;电控化;有限元分析;AbstractDiesels high efficiency makes the diesel engine of the car become more evident. Electronically controlled diesel fuel injection system is the main development features to meet more stringent emissions regulations are a powerful tool. The mechanical design of the traditional basis of VE distributor pumps for the control of inaccurate, low fuel utilization shortcomings of the mechanical pump to improve distribution, to oil, timing, speed to achieve electronic control, thus can increase the fuel supply characteristics and the control precision, but also the diversification of control characteristics during injection. In addition, design of mechanical parts of the distribution pump to model after the use of CATIA, and apply ANSYS and CATIA finite element analysis to do to get parts of the simulation model and finite element analysis results. Finally got a new Electronic Controlled structure.Key words:Diesel engine;VE distributor pumps;Electronic control;Finite element analysis1 绪言柴油机自问世以来,就以其高效、节能等优点而在车用动力中占有非常重要的地位。特别是近些年来,柴油机的应用有逐渐扩大的趋势。这主要是因为,世界性能源危机及汽车污染的日益严重,人们对发动机的节能和排放提出了更高的要求。柴油机与汽油机相比,在节油和、排放方面都具有明显的优势。因此,目前美国、日本、欧洲等发达国家在中重型载重汽车中已全部柴油机化,而且近年来在轻型车和轿车上的应用上也呈逐年递增的趋势。1988年欧洲柴油机轿车的销售量占轿车销售总量的15,到1998年已经上升到25,2003年已经超过32,专家预测到2012年将超过50。因此说,未来汽车的发展呈柴油机化的趋势日趋明朗。但是,柴油机也有许多自身的弱点在制约着它进一步的发展,除了比质量大,成本和价格高,噪声和振动大外,其有害排放物和微粒的排放也居高不下,特别是随着近年来世界范围内的排放法规逐年严格,这一问题更显突出。柴油机的主要有害排放物、的排放量相对较少,一般来说不用刻意控制就都会满足现有的法规,但柴油机最大的排放难题来自和微粒,而且它们的特殊折中问题给整体降低柴油机的排放带来了难度。如何兼顾燃油经济性,同时降低和微粒,以满足日益严格的排放法规要求,已经是关系到未来柴油机发展的关键问题。因此,开发新技术、新手段,深入解决柴油机排放问题,是近期柴油机领域的主要工作。1.1 降低柴油机排放的途径和方法汽车排放法规经历了几十年的发展,形成了以欧、美、日为主的三大汽车排放体系。排放法规的制定主要是依据汽车排放控制技术的发展现状及潜力,同时,汽车排放法规的实施,又促进了相应控制技术的发展和应用。柴油机燃烧过程的好坏和整机性能的优劣,主要决定于喷油系统、进气系统和燃烧室结构三者之间的匹配。其中,喷油系统是最重要的因素。实践证明,在直接影响发动机性能的燃烧过程中,燃油的雾化扩散、油气混合、着火燃烧放热、碳烟和废气有害成分的形成以及振动和噪声等等都与喷油系统密切相关,喷油系统的优劣将决定柴油机整机的性能。作为保障高压喷油的核心部件,传统的机械式燃油喷射系统存在着严重的缺陷和不足:喷油泵的脉动式供油方式导致进一步提高柴油喷射压力受到限制;复杂的机械式调速器和供油提前装置使油量调节受到影响,提前供油受到限制,这些都会造成动力性和经济性下降以及排放、噪声和耐久性受到影响。电控喷油泵的提出实现了喷油、调速和正时的最优控制,进而改善了混合气的形成和燃烧,提高了发动机的经济性、动力性和排放性。柴油机电控燃油喷射系统取代机械式供油系统已呈必然趋势。1.2 国外电控分配泵的发展现状国外对柴油机电控喷油泵的研究始于20世纪70年代。1967年,德国Bosch公司开始批量生产用进气管绝对压力控制空燃比的D Jetronic模拟式电子控制汽油喷射系统,装备在大众汽车公司生产的VW 21600型轿车上,开创了汽油喷射系统电子控制新时代。在短短的20年内,汽油机电控技术已相当成熟。柴油机电子控制的研究比汽油机晚20年的时间,但是汽油机电控技术促进了柴油机电控技术的发展,从上世纪80年代开始,柴油机的电控技术得到了迅速发展。目前已有多种形式的电控柴油喷射系统装车使用,较成熟的电控燃油喷射产品在国外车用柴油机中得到了广泛应用。仅1993年统计,德国Bosch公司的电控分配泵和电控直列泵在市场上已超25万台,美国底特律柴油机公司DDEC电控泵喷嘴系统已有10万多台投放市场,日本的Zexel公司可变预行程的TICS直列泵已达2万多台,其中绝大部分是电控的。柴油机电控分配泵发展至今已先后推出了三代产品,即位置控制式、时间控制式和压力时间式。第一代位置控制式电控分配泵在不改变传统喷油系统结构的基础上,用电控调速器来代替原有的机械式调速器,对齿条或滑套位置予以控制,从而对油量进行调节,并通过电控液压提前器代替传统的机械或液压式提前器来实现喷油正时的控制,提高控制精度和响应速度,是电控柴油机开发的早期产品。位置式电控系统无须对柴油机的结构进行改动,生产继承性好,便于对现有机型进行技术改造,在分配泵和直列泵上都可以实现。其缺点是因为采用模拟量进行控制,频率响应慢,控制自由度小,精度差,而且喷油率和喷油压力难于控制,也不能改变传统喷油系统所固有的喷射特性。第二代时间控制式电控喷油系统取消了传统的喷油机构,采用高速强力电磁阀直接控制高压燃油的通断,高速电磁阀的开启和关闭时间决定喷油量的大小和喷油时刻。时间控制式电控系统采用数字量控制,具有一定的喷油率控制能力。但由于仍沿用脉冲高压供油原理,喷油压力难以控制。同时要求高速电磁阀有良好的响应和可靠性,制造难度大。在传统的机械分配泵、单体泵、泵喷嘴等基础上都可以实现时间式控制系统。第三代电控喷油系统是时间压力式控制系统,它改变了传统喷油系统的结构,不再采用柱塞泵脉动供油原理,而是利用高压共轨或共轨蓄压和液力增压形式获得高压,通过连续调节共轨压力来控制喷射压力,利用电磁阀控制喷射过程,喷油量的大小由喷油时间和共轨压力共同决定。由于共轨式喷油系统喷射压力不受柴油机转速和喷油量的影响,而且喷油量、喷油压力、喷油速率都可以由ECU灵活控制,从而将高压喷射与电子控制完美的结合起来,实现了喷油系统的全电子控制,目前已成为柴油机电控喷油系统研究领域的重要课题与发展趋势。 1.3 国内电控分配泵的现状及研究的意义我国的柴油机电控技术起步较晚,自20世纪80年代中期以后,许多科研单位和院校相继开展了这方面的研究工作,并取得了一定成果:在位置控制系统方面,国内进行了较多的研究,如:长春汽车研究所对直列泵的可变预行程控制进行了研究,实现了对CA6110系列柴油机的调速控制;北京理工大学用电磁阀通过液压伺服机构来驱动齿条实现了直列泵的喷油量控制,并对样机进行过试验;东汽公司在CUMMINS6BT上进行的基于调节齿杆位置控制油量的调速器系统也取得了一定成效。在时间控制系统方面,黄家裕等人开发的节流式喷油器,是我国最早研制的时间控制式电控系统,并进行了试验;清华大学研制的电控直列泵管阀嘴喷油系统,采用自主研发的高速电磁阀放置在油路上控制喷油正时和喷油量,从而实现了对柴油机喷油正时、喷油量、喷油速率和喷油压力的优化控制。在共轨方面,我国许多单位近年来也进行了研究并取得了一定成就:天津大学的中压共轨式系统,采用双蓄压室和喷油规律控制阀的电液控制共轨式单体喷油器,实现了预喷射和快速停油功能;无锡油泵油嘴研究所针对6110型柴油机开发了中压共轨畜压式喷油系统;上海交通大学的共轨系统应用在玉柴6112柴油机上也取得了不错的效果;大连理工大学、贵州柴油机厂以及山东工业大学也做了相应的工作。我们应该同时看到,我国的柴油机电控喷射系统还远没有达到产品化和产业化的水平,距离国外的先进水平和技术还很远,我们应该借鉴国外先进的技术,从实际出发,逐步发展,提高柴油机产品的国际竞争力。随着用于轻型车、轿车的小型高速柴油机的发展,与之相适应的分配泵得以迅速发展起来,其中以单柱塞式的VE型分配泵的应用最为广泛。VE型分配泵已占有小型高速车用柴油机配套喷油泵市场的绝对优势。目前,国内采用高速柴油机的轻型车发展迅速,对VE分配泵有着迫切的需求。为了满足高速柴油机的性能需要,提高分配泵的性能已成为厂家所追求的主要目标。采用电控技术是提高分配泵性能的有效措施。在电控系统中,喷油量和喷油定时的综合优化控制可以有效地改善排放。采用电控可根据各种需要进行喷油量和喷油定时的控制,这样可以取消原机械式分配泵为提高性能而安装的几乎所有附加装置,使得结构大大简化和小型化。电子控制技术的另一个最重要的特点是灵活性和适应性,可以方便地与各种柴油机实现良好匹配。这些都对于VE型分配泵的推广应用具有重要意义。因此,进行分配泵电控系统的研究是适应燃油喷射系统发展的趋势,对于提高汽车用高速柴油机性能、满足社会需要具有重要的意义。2 分配泵机械设计自改革开放以来,我国内燃机行业得到了快速发展。尤其是单缸柴油机,近几年的年产量一直保持在700万台左右。但产品质量未得到应有的提高,其经济性、怠速稳定性和噪声排放一直是生产厂家难以解决的问题。究其原因主要是喷油系统参数与柴油机匹配不合理。缸径较小的柴油机柱塞直径偏大,供油速率高,造成供油持续期太短、燃烧初期有较高的喷油率,引起燃烧的最大爆发压力大、压力升高率高,使柴油机噪声大,缩短了柴油机的寿命;在小负荷及怠速时,针阀不能达到最大升程,引起针阀抖动,使循环喷油量和燃烧不稳定,导致柴油机转速波动大。要实现柴油机平稳有效的燃烧,喷油系统参数与柴油机必须合理匹配,具有合理的供油规律和喷油规律。本设计中主要目的是设计一款适合大多数柴油机用的电子分配泵,柴油机的具体参数如下:型 式:四缸、直列、水冷、四冲程 气缸直径:活塞行程:标定功率 :标定转速:燃油消耗率: 2.1 柱塞的设计柱塞运动规律设计的重要性是众所周知的,它不仅最终决定了喷油器的喷油速率,也是喷油泵产品寿命的重要影响因素之一。在设计时应遵守下述准则。(1)有较高的供油速率。(2)使柱塞弹簧等参数不变的情况下,喷油泵在高转速下工作时,运动部件不会飞脱。(3)有较高的许用柱塞腔压力,减小凸轮与滚轮间的接触应力和噪音。(4)使柱塞运动部件对凸轮的机械作用力尽量减小。喷油泵的供油是在柱塞的有效行程内进行的,因此,这段行程应符合所选定的喷油延续时间,应与凸轮型线密切配合。在柱塞整个行程中,除有效行程外,其前后还留有一段缓冲行程。对于滑阀式喷油泵,通常其有效行程只占全行程的1/3左右。柱塞有效行程与总行程之比和油泵类型及转速有关。转速增加时,为了保证进、回油时间,缓冲行程应增加。柱塞直径较大时,泄露就多,作用在凸轮上的力也较大,故而采用较小柱塞直径和较长行程比较有利。但行程加长后,柱塞速度增大,会有烧粘的危险,所以要多方面予以兼顾。柱塞直径与行程的确定,一般是从统计数据中参考同类机型进行选取,再由几何供油量计算式来计算。本文根据设计要求,在原排量为1.8L的柴油机燃油泵的基础上,通过计算并借鉴以往的设计经验,初步确定高压油泵柱塞直径为9 mm。2.1.1 柱塞直径及行程的确定根据原始数据中的各性能参数可计算出循环供油量: 式中:为循环供油量;为柴油机的燃油消耗率,;为发动机的额定功率,;为燃油比重,对于柴油;为汽缸数;为柴油机转速,。由于上述公式计算出来的是理论的循环供油量,实际应用时,必须对该油量进行适当的修正,修正系数,因此,实际供油量为:(这里取1.12)。而统计资料表明,喷油泵的减压容积为,故喷油泵的循环喷油供油量约为:。则柱塞直径为: (2-1)式中:为喷油泵供油系数,取,。有资料可知,在之间取值,本设计中取5.0。由式(2-1)可求得。所以柱塞直径取。柱塞行程可根据公式: (2-2)计算求得。解得。2.1.2 柱塞其他尺寸及材料喷油泵在工作过程中,无论是泵油过程还是回油过程都要经过中心油孔,因此,中心油孔的尺寸的确定极为关键。本设计中,定中心油孔的直径为;直径也为;柱塞长度为;为了保证进油充足且油量适中,进油槽深度取值为;对于燃油分配孔,它的大小决定了出油压力,为了保证有较高的喷油压力,燃油分配孔深度定为。计算中假定柱塞腔内的燃油压力为,缝隙中的流体为柴油,柱塞材料为钢,密度为,柱塞套材料为钢,其密度为。 利用CATIA建模后得到的图形如下:泄油孔喷油分配孔进油槽图2-1柱塞的CATIA模型Fig. 2 -1 The CATIA model of plunger2.2 凸轮盘的设计柴油机燃油喷射系统的功用是在恰当的时刻,将定量的、雾化良好的燃油喷入到柴油机燃烧室中。它作为柴油机心脏的重要作用一直受到国内外工程技术人员的广泛重视,特别是随着柴油机排放法规的日益严格,给柴油机燃油喷射系统提出了更高的要求,为此开发了多种机械式和电控式燃油喷射系统,其中就有机械和电控分配泵。端面凸轮是VE分配泵的关键零件之一,其设计质量的优劣直接关系到喷油泵的供油速率、最高转速、工作可靠性和喷射性能等等,进而决定了柴油机的经济、动力性能指标和柴油机产品的可靠性。凸轮型线的设计一般包括缓冲段设计和基本段设计。工作轮廓曲面设计准则:端面凸轮工作轮廓为空间不可展曲面,精确设计时应按空间包络曲面的共轭原理获得精确的解析解。由于VE 分配泵用端面凸轮的工作转速很高,用展开成平面廓线的办法设计是不恰当的。精确设计时,凸轮工作轮廓与滚轮间的共轭接触点必须满足以下三个条件。 (1)在共轭接触位置,两曲面上的一对对应的共轭接触点必须重合。 (2) 在共轭接触点处,两曲面间的相对运动速度必须垂直于其公法线。 (3)两曲面在共轭接触点处必须相切,不产生干涉,且在共轭接触点的邻域亦无曲率干涉。 凸轮工作轮廓型线设计准则:(1)有较高的供油速率。 (2) 使柱塞弹簧等参数不变的情况下,运动部件不会飞脱。 (3) 有较高的许用柱塞腔压力,减小凸轮与滚轮间的接触应力和噪声。 (4) 使柱塞运动部件对凸轮的机械作用力尽量减小。2.2.1缓冲段设计油泵凸轮设计时,必须设置上升缓冲段与下降缓冲段,以保证柱塞上升、下降的过渡平稳性。多数设计将两者取成相同,且通常采用余弦缓冲段模型。余弦缓冲段是常用的一种缓冲段,其挺柱升程曲线形式为: (2-3)式中,为缓冲段全升程, 为缓冲段包角, 。这种缓冲段的速度、加速度曲线为: (2-4)式中, 为凸轮角速度。余弦缓冲段只含有两个可以任意调节的参数: 和。因此,在给出缓冲段全升程和包角后, 就决定了。而缓冲段末端的挺柱速度也随之确定为: (2-5)如果算出的不符合要求,则调整和重新计算。余弦缓冲段的计算较简单,其加速度曲线在缓冲段末端为0,因此易于与一般函数凸轮的基本段相接保持二阶导数的连续性。在本设计中设,缓冲段包角,则,因此有:2.2.2 基本段设计通常采用高次方函数凸轮模型进行基本段的设计,其项数和幂次的选取有一定的任意性。为了既保证计算精度又不至使计算工作量太大,一般选用五项次的高次方函数凸轮模型进行设计。假设升程曲线为对称形状,升程函数为: (2-6)式中,、均为正整数;、为待定系数;,其中为基本段半包角。假设、都已给出,为了确定、需给出以下边界条件:(1)当时,即;基本段始点速度等于缓冲段速度,故为已知。(2)当时,;。用行列式方法求解出各参数: (2-7)这样,只要给出, ,值,升程函数就可确定。至于速度、加速度函数,只要通过求一次、二次导数就能得到。在设计多项式高次方凸轮时,一般是先选取多种不同幂指数,的组合方案,计算其加速度的最大值和最小值、丰满系数等具有代表性的指标作为评价各种方案动力性能和通过能力的指标,从中择优后,再进行运动规律的计算。在选定,幂指数时,还应注意以下几点:(1)由于凸轮型线假定是对称的,故,应该是偶数,不妨假设为。(2)为使凸轮在时,挺柱(滚轮)的加速度不为零,而是一个负值,最低幂指数 。(3)当,滚轮达最大升程时,其加速度变化率应为常数,显然。(4)通过数学分析可以证明,为使在区间内的加速度曲线只有一个最大值(以保证加速曲线不出现波浪形),则,之间应符合。通常,按下式选取: (、为正整数) (2-8)高次方函数凸轮的优点是:升程曲线在整个基本段内为统一的高次多项式曲线,可以达到高阶光滑性。最后,根据已知条件确定凸轮的最大升程为就可以满足要求。对于端面凸轮,其凸轮位置是间隔成圆周分布。得到了凸轮的位置及升程后,还要确定凸轮盘的大小,本设计中,考虑到结构小巧和工作可靠,定凸轮盘的直径为。初选滚轮的直径为,然后对其进行接触疲劳强度校核。2.2.3 凸轮盘的校核现代柴油机节能和降低排放的关键是提高喷油压力,而提高分配泵泵端压力最基本的一条是提高凸轮和滚轮之间的承载能力,防止两者之间的磨损,除了保证良好的润滑、提高表面加工质量、采用特殊的表面热处理技术之外,从产品设计角度考虑。下面对凸轮盘与滚轮进行接触疲劳强度校核。按接触应力公式: (2-9)式中:为凸轮和滚轮承受最高的供油压力,; 为凸轮材料的许用接触应力,; 为凸轮宽度; 为材料的弹性模量; 为滚轮半径,;为凸轮在与滚轮接触处的曲率半径,。本设计中凸轮盘材料为,其许用接触应力为,设凸轮和滚轮承受的最高供油压力为,弹性模量,凸轮宽度为,为。由此,有: 因此,初选的尺寸及计算后得到的尺寸都能满足要求。这样,利用CATIA建模后得到的模型如下:图2-2端面凸轮的CATIA模型Fig. 2 -2 The CATIA model of face cam2.3 柱塞复位弹簧的设计 分配泵在工作过程中是高速运转的,这就要求柱塞在结束压油后能及时的沿着凸轮形线复位,因此,对于复位弹簧,无论是强度上还是结构上都要能符合要求。但是弹簧的直接应该有选择一个合适的范围,如果劲度系数太小,弹簧的回复力小,若果劲度系数太大,会引起发动机额外的负荷。2.3.1弹簧的材料及许用应力根据弹簧所受载荷特性及要求,查表选取类油淬火回火硅锰合金弹簧钢丝,材料为,先假设弹簧的钢丝直径为,则其抗拉强度,取试验切应力。2.3.2弹簧钢丝直径初步选取旋绕比C=5,钢丝直径: 由于柱塞工作时所受载荷不是静载荷。所以取曲度系数,按弹簧的最大工作载荷计算有: 钢丝直径在假设范围内,根据表选取。2.3.3 弹簧的变形计算弹簧中径按照计算,查表取;弹簧的总圈数由计算,本设计中取,查手册有圈,取。则弹簧的总圈数由公式计算为圈。在最大的轴向载荷的作用下,弹簧将产生最大的轴向变形量,其计算公式为:2.3.4 承受变载荷弹簧的强度验算承受变载荷的弹簧可能发生疲劳破坏。因此,除了根据最大载荷及变形量设计出弹簧的尺寸以外,还应进行疲劳强度和静强度的安全系数验算。由于弹簧受载后产生的工作应力多属于最小剪应力等于常数的情况,因此可以近似地按下面的公式进行疲劳强度的安全系数校核。 (2-10) 式中:为最大剪应力,; 为最小剪应力,; 为弹簧材料的脉动循环剪切疲劳极限,=,取; 为疲劳强度的计算安全系数; 为弹簧疲劳强度的许用安全系数。弹簧在分配泵不工作时的预紧力为,在工作时(设在最大工作压力下时)的所受力为,这样可以计算出最大和最小剪应力。前面已经求出曲度系数,弹簧中径径,弹簧直径,根据公式有:因此可以求出:因此,该弹簧能满足强度要求。2.3.5 弹簧的震动计算承受震动载荷的弹簧,当弹簧的工作振动频率接近或等于弹簧的自振频率时,则弹簧将发生共振而引起弹簧损坏。因此,在受动载荷作用时,应对弹簧进行震动验算。由理论力学知弹簧的自振频率为:式中:为弹簧的自振频率,; 弹簧直径,; 为弹簧的中径,; 为弹簧有效圈数。将所有的已知量代入公式可得:为了保证系统不发生共振,弹簧的自振频率应大于(为弹簧工作振动频率)即应保证。2.4 传动轴直径的确定对于分配泵的传动轴主要承受转矩作用,一般不存在弯矩或存在很小的弯矩作用。因此,在设计分配泵传动轴时就可以按扭转强度条件计算来设计,本设计中轴的材料选择45钢。前面已经计算出分配泵的循环供油量为,由此可以计算出分配泵的实际流量(这里按发动机的最大转速计算)为:. 式中:为分配泵的实际流量,; 为发动机转速,。则分配泵的功率(按分配泵最大喷油压力计算)为:式中:为分配泵的实际功率,; 为喷油压力,。由于传动轴只受转矩作用,则根据公式便可以初步估算轴的直径。过程如下:式中:为传动轴直径,; 为轴传递的功率,; 为轴材料许用剪切应力,; 为传动轴转速,; 为由轴的材料及承载情况确定的系数,查表取值。计算过程中,按发动机最大转速来计算,则传动轴的转速,计算中45钢的取118,这样,代入数值便可以求出:为了便于装配且保证足够的强度,取。利用CATIA对传动轴建模图形如下:图2- 3传动轴的CATIA模型Fig. 2 3 The CATIA model of Transmission shaft2.5 泵体壁厚在泵体设计中主要对其材料及壁厚进行设计计算,泵体的形状与各处具体壁厚,将在分配泵装配图绘制过程中选定。阀体材料选为碳钢,牌号定为,分配泵的压力腔内的公称压力小于等于,工作温度为。因泵体各个部分的壁厚不一样,对于承压部分我们只需约定一个最小壁厚,其余部分可以参考最小壁厚进行合理选取。利用公式,可以计算最小壁厚如下: (2-11)式中: 计算厚度,; 计算压力,; 计算内径,; 许用拉应力,; 腐蚀余量,; 其中,。得出:此时取最小壁厚。阀体各部分的实际壁厚, 根据实际情况选取, 但必须始终保证每部分壁厚不小于,设计中的最小壁厚取5mm。2.6 高压燃油泵泄漏与密封在柴油机燃油喷射系统中,泄漏问题最为突出。一旦喷油系统出现内部泄漏,甚至高压油路与低压油路相连通,将造成柴油机起动困难,工作无力,直至无法正常运转。同时,泄漏的柴油进入润滑油中,将使润滑油稀释、变质,进而增加机件的磨损。油泵泄漏的部位主要有:柱塞套安装台肩处、柱塞与柱塞套之间的径向间隙处、柱塞套定位螺钉处、出油阀、回油阀等部位,但主要还是柱塞与柱塞套之间径向间隙处的泄漏。柱塞与柱塞套之间的配合原本非常精密,直径为的柱塞,其径向间隙仅为。当柱塞与柱塞套受到较高燃油压力作用时(通常在以上),由于配合面间隙迅速增大,致使泵腔内的燃油发生严重泄漏而无法建立起更高的燃油压力。因此,径向间隙值必须正确选择,并严格控制,以保证柱塞偶件的密封性和工作可靠性,并避免柱塞运动时卡死在柱塞套中。可以利用下面的公式进行燃油泄漏量计算。燃油经高压油泵配合间隙的泄漏量可按偏心环缝予以计算,其具体计算式为: (2-12)式中, 为偏心环缝泄漏率,;为孔的直径,;为截面间的压力差,;为流体动力粘度,;为轴孔配合长度,;为,偏心比;为偏心距,;为柱塞运动速度,。正负号的选取标准为:当压差流动与柱塞运动方向一致时取正号,反之则取负号。当油压高达百兆帕以上时,既要考虑柱塞偶件变形所产生的附加间隙,同时还要适当考虑温度、压力变化对燃油密度、粘度等参数的影响。3 分配泵零件的力学仿真分析 VE型分配泵是德国 BOSCH公司 20世纪 80年代研制的新型分配泵。其主要特点是:柱塞偶件直径小 ,且为旋转加往复运动,不宜卡死;4个滚轮分担一个柱塞的油压,接触应力小;能装附件较多,性能完善。但VE泵柱塞上槽孔多且工作频率高 ,易于出现磨损 ,对柴油的清洁度要求高。与直列泵相比 ,VE泵具有转速高、供油均匀、怠速稳定和油量调节便利等优点。与其他类型分配泵相比 , VE泵的最大供油量、最高泵端压力、最高转速等性能指标均很突出。近年来 ,国内引进的一批柴油机均配装 VE型分配泵。但是国产化的 VE泵在使用中却出现了不少问题 ,最为严重的是传动轴、十字块、端面凸轮等零件在工作过程中发生断裂。国内对 VE型分配泵研究起步较晚 ,大多处于理论阶段。本文针对设计的分配泵进行三维建模,应用计算机仿真技术对各运动部件进行虚拟化的校核。通过对VE分配泵端面凸轮设计,为柴油机燃油喷射系统VE 分配泵空间端面凸轮设计提供了坚实的理论基础和快速可靠的方法;可根据匹配柴油机的要求,设计和验证设计的合理性,有效地提高了凸轮工作的承载能力和产品的可靠性,避免由于对凸轮采用高成本的表面处理等其它措施而引起的大幅度产品成本的增加,从而提高喷油泵和柴油机产品的经济效益。3.1 分配泵的虚拟设计应用计算机虚拟设计技术可以很方便的验证分配泵各零件的强度,从而解决企业在 VE型分配泵国产化中所遇到的问题。具体步骤如下:(1)对产品进行三维建模 ,三维模型为后续 CAE、CAPP和CAM提供数据源。(2)进行运动机构的运动学和动力学分析。运动学分析可以优化产品传动机构的运动配合关系 ,产生的运动学分析结果(速度和加速度 )用于动力学分析;动力学分析产生的机构受力状况用于有限元分析。(3)将上述结果输入有限元分析软件中进行关键结构有限元分析。(4)依据有限元分析结果进行结构优化设计,并将优化结果重新进行各种分析。(5)进行产品的虚拟装配、关键件的虚拟加工仿真等,并在分析与优化的各个阶段进行各种实验,以验证各项研究的正确性。3.2 运动零件的有限元分析有限元分析是仿真技术的重要内容之一 ,通过有限元分析研究 VE型分配泵传动件断裂的成因及其变化规律 ,才能找到解决措施。有限元分析从 CAD系统获得分析的几何模型 ,然后对其施加边界条件和载荷 ,对产品进行结构静力分析、动力学分析 ,以得到应力、应变的变化规律和振动的频率特性等 ,最后结果通过云图或动画等形式直观地显示出来。其流程如图 3-2所示。建模加载求解结果评价定义作业名和分析标题定义分析类型和选项通用后处理定义单元类型加载时间历程后处理定义单元实常数定义载荷步求解定义材料特性建立几何模型图3-2有限元分析的基本步骤Fig.3-2 The basic steps of finite element analysisVE泵传动系统主要零部件 (柱塞、十字块、端面凸轮 )的网格化模型如图3-3图3-5所示。图3-3柱塞的网格化模型Fig.3-3 The plunger of the grid model图3-4十字轴的动力学仿真模型Fig.3-4 The cross shaft of the grid model图3-5端面凸轮的动力学仿真模型Fig.3-5 The Face Cam of the grid model最后利用CATIA自带有限元分析功能重点对柱塞进行静力学分析,柱塞主要受两个作用力,一个是高压油对柱塞端面的压力,一个是柱塞绕轴线转动的转矩,根据这些条件对柱塞做受力分析如图3-6。图3-6柱塞的有限元分析结果Fig3-6 Plunger of the finite element analysis results根据图可以看出应力主要集中在柱塞的末端部,但本设计中的柱塞尺寸可以满足要求。3.3 零件的虚拟装配 虚拟装配 (VirtualAssembly,VA)是虚拟设计的关键组成部分,利用计算机工具,通过分析、 预测产品模型 ,对产品进行数据描述和可视化分析,做出与装配有关的工程决策,而不需要产品模型作支持。虚拟装配技术是将装配技术与虚拟现实技术相结合 ,建立一个与实际装配生产环境相一致的虚拟装配环境 (VirtualAssembly Environment,VAE),使装配人员通过虚拟现实的交互手段进入 VAE,利用人的智慧直觉进行产品的装配、 拆卸操作。用计算机来纪录人的操作过程 ,以确定产品的装、 拆顺序和路径。虚拟装配虽然被定义为一种技术,实际上是许多技术的综合利用,例如:可视化技术、 仿真技术、 决策理论、 装配和制造过程的研究等。图3-6说明了基于虚拟装配的产品装配分析方法各部分内容之间的联系。图3-6虚拟装配的基本流程Fig.3-6 The basic process of virtual assembly为了在虚拟装配设计环境下对零部件进行静态和动态干涉检查 ,同时也为工艺人员分析装配工艺提供一个可视化的平台 ,往往给出三维模型虚拟装配爆炸效果图 ,VE型分配泵虚拟装配爆炸效果图如图3-7所示。图3-7 VE型分配泵虚拟装配爆炸效果图Fig.3-7 The VE pump in explosive renderings of virtual assembly4 分配泵电子控制部分设计为了适应日趋严格的节能与排放法规的要求,提高燃油的利用率,在机械式分配泵的基础上实施电控化便成为了最有效的途径。电控化的分配泵不但可以提高供油特性及其控制精度,而且使喷射时期控制特性多样化。4.1 电控VE分配泵的工作原理4.1.1 机构与特点目前,分配泵的电控技术根据其喷射量、喷射时期的控制方式,分为位置式控制方法和时间控制方法两种。位置式电控分配泵是在VE分配泵的基础上,将油量控制滑套的控制方式,由机械式调速器改为线性比例电磁阀的控制方式。所以,其供油和泵油原理以及结构特点基本上与VE分配泵相同。只是在油量控制机构和喷油时刻的控制机构上进行稍微改动。消除原机械式调速机构,增加了转速传感器,控制油量控制滑套位置的比例电磁阀或步进电机,油量控制滑套的位置传感器,控制喷射时期的电磁阀等。图4-1表示采用步进电机的位置控制方式电控分配泵的结构图。其电控系统总体布置图见图纸DK-01。图4-1采用步进电机的位置控制方式电控分配泵的结构图Fig.4-1 The chart of using the stepper motor position control distribution of the electronic control pump 4.1.2 工作原理电控式VE分配泵工作原理与机械式VE分配泵基本相同。(1)充油和供油过程在充油阶段,进油槽与分配套上的进油孔以及高压腔相通,泵室内的低压油开始进入高压腔,并充满柱塞各通路和空间.柱塞随平面凸轮旋转并向前运动,柱塞进油槽被关闭,充油结束。随着柱塞继续旋转和向前运动,高压腔内的燃油产生高压,同时柱塞上的分配槽与通油孔相通,高压油经通油孔被压入泵头上的油孔,克服出油阀弹簧的预紧力并顶开出油阀,流入高压油管至喷油器。(2)结束供油当柱塞向前运动到其上回油孔被油量控制套打开时,高压油将从回油孔流向低压室,整个高压系统迅速降压.在出油阀弹簧力作用下,出油阀关闭,结束供油。4.1.3 控制原理燃油系统控制机构主要由三大部分组成,即:传感器、控制器(electronic diesel con-trol EDC)和驱动装置。它们的功能是:传感器用于实时检测发动机运行状态以及操作者意图等信息并送达控制器。基本的传感器有:发动机转速传感器、控制套位移传感器、喷油正时传感器、油门踏板位置传感器以及各种温度传感器等;控制器其核心部分是单片机,它负责处理所有数据、执行程序并将运行结果作为控制指令输入到驱动装置;驱动装置根据控制器送达的执行指令驱动调节喷油量及喷油正时的相应机构,从而调节发动机的运行状态,使其在最佳状态下工作。工作过程中,步进电机根据ECU控制两个线圈的反向信号ON/OFF比来控制流经线圈的电流的大小,从而使步进电机的转子在磁场力的作用下发生旋转,克服弹簧的反作用力而保持一个平衡的位置。当流经线圈的电流变化时,原磁场力和弹簧力被破坏而出现一个新的平衡点。步进电机转子转动会通过传导装置带动油量控制滑套的控制杆移动,由此改变油量控制滑套的位置,以调整喷油量。而油量控制滑套的位置时靠安装在可动转子前端的油量控制滑套位置传感器来测定。滑套位置传感器把当时的油量控制滑套的位置信息传递给ECU,并与储存在ROM中的目标值相比较进行反馈,使实际滑套位置尽可能地接近于目标值。图4-2中表示位置式电控分配泵的喷射量控制原理图。控制单元ECU根据发动机的运转条件,演算出适应该工况的目标滑套位置,并与来自滑套位置传感器的实际滑套位置进行比较,演算确定控制量。并通过输出电路将对应于控制信号传输到驱动电路,由驱动电路根据ECU的指令反馈控制流经步进电机线圈的信号占空比,由此控制步进电机转子位置,使控制滑套位置控制在目标值上,以确定最适喷油量。柴油机燃油系统转速 喷油时间油门位置进气压力进气温度冷却水温度油量控制喷油时刻正时控制油量驱动装置提前角调节装置故障显示诊断 传感器 控制器 图4-2电控分配泵的控制原理图Fig.4-2 The control Schematic of Electronic distribution pump4.1.4 喷油量控制由上述介绍的喷油泵工作原理可知,燃油在高压腔内受到柱塞的压缩,并经喷油器喷入燃烧室内。当高压腔与泵内低压腔相通时,高压腔油压迅速下降,停止喷油,喷油开始至回油孔开启的柱塞行程即对应于其工况下的喷油量。电控VE分配泵采用控制套作为回油孔开启的控制装置,当控制套位置变化时,回油孔与油泵内腔相通的时间也随之变化,这就可以调节喷油量的大小。在本系统中,油量驱动装置如图4-3所示,由步进电机控制套,控制套位置由一非接触式电感传感器测定,将其作为反馈信号,从而能精确地控制该控制套的位置,较机械式VE分配泵能更精确地控制喷油量。电感传感器主要是由铁心、电感线圈和两个动、静测量组成。当电感线圈被施以一交变信号时,铁心内部产生交变的电磁场,受其影响,动、静测量环将产生电涡流,而该涡流又反作用于电感线圈,改变其阻抗。电感线圈的阻抗与动、静测量环材料的导电率、导磁率、激磁频率以及动测量环转过的角度有关。当动、静测量环材料与激磁频率一定时,电感线圈的阻抗将是动测量环转过角度的单调函数。因此,通过适当的测量电路就可以把线圈阻抗的变化转换为电量的变化,从而实现把传感器动环转过的角度(油泵控制套位置)转换为电信号。图4-3油量驱动装置图Fig.4-3 The chart of fuel drive equipment4.2 步进电机的选取在本设计的电控分配泵中,与以往的VE分配泵最大的区别就在于油量控制机构采用步进电机控制,为了使电控分配泵的油量控制更为精确,步进电机的选取尤为重要。步进电机分3种:永磁式步进电机、反应式步进电机和相混合式步进电机。永磁式步进一般为两相,转矩和体积较小,步进角一般为或,多半用于价格低廉的消费性产品;反应式步进一般为三相,可实现大转矩输出,步进角一般为,但噪声和振动都很大,在欧美等发达国家20世纪80年代已被淘汰; 混合式步进是指混合了永磁式和反应式的优点,它又分为两相、 三相和五相: 两相步进角一般 为, 三相步距角为, 而五相步进角一般为。混进合式步进是工业运动控制应用最常见的电机。此外, 按照电机驱动架构又可分为单极性和双极性步进电机。 4.2.1 步进电机的选取原则对步进电机的初步选型,主要考虑三方面的问题:第一,步进电机的步距角要满足进给传动系统脉冲当量的要求;第二,步进电机的最大静力矩要满足进给传动系统的空载快速启动力矩要求;第三,步进电机的启动矩频特性和工作矩频特性必须满足进给传动系统对启动力矩与启动频率、工作运行力矩与运行频率的要求。总之,应遵循以下原则:(1)应使步距角和机械系统相匹配,以得到机械所需的脉冲当量。有时为了在机械传动中得到更小的脉冲当量,需要对步进电机的细分驱动来完成。(2)要正确计算机械系统的负载转矩,使电机的矩频特性能满足机械负载要求并有一定的余量,保证其运行可靠。在实际工作工程中,各种频率下的负载力矩必须在矩频特性曲线的范围内。一般来说,最大静力矩大的电机,其承受的负载力矩也大。(3)应当估算机械负载的负载惯量和启动频率,使之与步进电机的惯量频率特性相匹配还有一定的余量,使之最高速连续工作频率能满足机械快速转动的需要。(4)合理确定脉冲当量和传动链的传动比。4.2.2 步进电机的参数计算(1)传动链的传动比 在本设计中,从步进电机开始直到油量控制套的传动过程,存在一对齿轮齿条的啮合,因此整个链的传动比就为齿轮与齿条的传动比。(2)负载力矩的计算 电机上的负载力矩有两部分组成,其一是由供油过程中电机克服弹簧的阻力的力矩,其二是由整个传动链中各部分产生的摩擦力的摩擦力矩。两种力矩的计算过程如下:克服弹簧阻力力矩的计算式中:为电机工作过程中克服弹簧的阻力,; 为电机每转一圈,执行部件移动的距离,; 为进给传动系统的总效率,。摩擦负载力矩的计算:式中:为在整个传动链中各传动部件之间的摩擦力,。折算到步进电机轴上的负载力矩:(3)电机轴上的加速力矩的计算:式中:为运动部件的最快速度运动时电机的最高转速,; 为电机的转动惯量,; 为机械系统折算到电机轴上的负载惯量,; 为加速时间,。(4)折算到电机轴上的加速力矩的计算:(5)最大静力矩的计算:根据上述公式中计算出的折算到步进电机轴上的负载力矩和表4-1所示的关系,计算出步进电机的最大静力矩。表4-1折算到步进电机轴上的负载力矩与电机最大静力矩的关系Tab.4-1 Converted to the stepper motor shaft, the largest motor load torque and the relationship between the static torque步进电机相数 3 3 4 4 5 5 6 6运行拍数 3 6 4 8 5 10 6 12 0.5 0.866 0.707 0.707 0.809 0.951 0.866 0.866(6)最大启动频率的确定步进电机的最大启动频率与机械系统的启动力矩有关,而启动力矩对不同的机械系统是不同的,所以,步进电机的最大启动频率对不同的机械系统也不尽相同。因此,应根据所计算的机械系统启动力矩,按所选的步进电机的启动频率特性曲线来确定最大启动频率。根据上式计算得到的机械系统折算到电机轴上的加速力矩值,在所选步进电机的启动力矩频率特性曲线上找出与之对应的频率,该频率即是电机允许的最大启动频率。为了保证启动时不丢步,实际使用的最大启动频率应低于这一频率。确定实际使用的最大启动频率,该频率是一个范围值在中选取,当启动过程结束时,(为实际最大运行频率)。(7)最大运行频率的确定根据步进电机的最大运行速度()和脉冲当量,按下式确定实际使用的最大运行频率():这样,根据已知数据和以上各参数的公式可以得到计算结果,并可选择出合适的步进电机,计算结果如表4-2。表4-2计算数据与结果Tab.4-2 Calculated data and results项目 计算结果 已知数据折算到步进电机 ,轴上的各种力矩, , 确定步进电机 选择国产型步 进电机。主要参数如下:电机的实际工作频率 相数3,步距角,最大静转矩,转动惯量, 其矩频特性曲线如图4-4。转矩转速(RPM)图4-4三相步进电机573S05矩频特性曲线Fig.4-4 Torque-frequency curve of three-phase stepper motor 573S054.3 正时电磁铁的设计电控式VE分配泵就是将机械式VE分配泵进行改进设计使其相关参数处于可控状态并采用电子控制技术而形成的一种新式结构的电控燃油系统,该泵采用基于单片机的控制器直接控制燃油喷射量和供油正时,同时该控制器还具有附加补偿功能,如可根据发动机的进气量、水温、机油温度、燃油温度等参数的变化情况对燃油喷射量和供油正时进行微量补偿,从而使发动机工作在最佳状态。控制供油正时适时性和稳定性的执行机构是由ECU控制的电磁铁来完成的,因此供油正时电磁铁的响应速度、通过流量、工作频率范围或占宽比范围以及可靠性等参数指标将直接影响供油正时的可控性和稳定性,从而影响发动机经济性和排放。因此正时电磁铁的设计也是极为关键的。4.3.1 电控分配泵正时原理本设计中,供油提前角的调节应用电磁铁直接控制,从而取代了传统的压力式的调节方式。电磁铁的动作主要是靠ECU来控制,ECU将发动机的转速传感器、温度传感器等信号进行计算、对比,然后根据适时情况发出电信号给电磁铁,使得电磁铁做出想用的反应,从而来调节供油提前角。电控式VE分配泵的供油正时控制由二部分组成,一部分与机械VE分配泵供油正时控制一样,即是通过改变滚轮与平面凸轮的相对位置来控制的,也就是由提前器活塞来执行,如图4-5,活塞改变支承着的滚轮环转动位置,提前器活塞的位置由电磁铁来控制。图4-5喷油提前器结构图Fig.4-5 The chart of injection advance device4.3.2 电磁铁的结构形式和工作原理电磁铁的结构示意图如图4-6所示,该电磁铁主要由后座1、线圈2、壳体3、铁芯4、和复位弹簧5等组成。该电磁铁的工作电压为DC714V。当电磁铁的工作电压为0V时,线圈所产生的电磁力为0N,电磁铁铁芯4处于自由状态,铁芯没有力的作用,正时活塞不动,从而实现滚轮架的位置保持不变。当给电磁铁加上工作电压时,电磁铁铁芯在磁场力的作用下向外伸出,推动正时活塞运动,从而实现精确控制喷油正时之目的。图4-6电磁铁示意图Fig.4-6 The schematic diagram of electromagnet4.3.3 电磁铁参数的计算 在电磁铁结构型式确定之后,就要对电磁铁的相关参数如线圈参数、尺寸参数、电性能参数和热性能参数等进行计算。确定电磁铁的结构型式时,首先要计算出结构因数。式中:为结构因数,; 为设计点的工作气隙,; 为设计点的吸力,。提前角调节器电磁铁在工作工程中主要克服两个力,一个是调节弹簧的弹力,一个是提前器活塞的摩擦力,如图4.5。在本设计中,预设这两个力的合力大小为,设计点的工作气隙为。这样根据公式便可以计算出结构因数为:在结构因数确定后,就要确定电磁铁铁芯的半径,其计算公式如下:式中:为真空中磁导率,; 为直流电磁铁工作气隙磁通密度,; 为磁管力系数,本设计中取;根据手册中的工作气隙磁通密度的选取曲线,由可以选取,依据上式代入已知数据可求得电磁铁铁芯的半径为: 将计算结果取整,取。在电磁铁铁芯的半径确定后便可以计算出铁芯的横截面积,通过下式便可计算出该电磁铁产生的吸力,验证得出的吸力与初设吸力是否满足要求。式中:为铁芯横截面积,;根据已知数据计算出铁芯的横截面积为:因此,可求得电磁铁的吸力为:因此,电磁铁预设的参数可以满足要求。接下来确定线圈的安匝数:式中:为电磁阀线圈的安匝数,其中为线圈的电流,为线圈匝数;代入已知数据有:本设计中欲应用的电磁铁的工作性质属于长期工作制,根据手册就可以计算电磁铁的线圈高度:式中:为线圈发热温度,; 为线圈内外表面散热率之比; 为线圈填充系数,取; 为线圈温升为时,线圈的散热系数; 为比值系数,查表选定。查手册后确定出,。代入上式有:最后,确定线圈导线直径、匝数和电阻。式中:为电源额定电压,;其中。 式中:。代入数据求出线圈导线直径、匝数和电阻如下: 4.4 调速电磁铁的选择4.4.1 电子调速的过程本设计中将传统的机械式VE分配泵的离心式调速器改进为电子调节方式的,如图4-1。其调速过程是依靠发动机的转速传感器得到的转速信号传递给ECU,ECU根据预先设置好且存于ROM中的程序对油量控制套的位置进行调节。当ECU检测到的转速信号高于预先值,ECU就会发出一个信号给调速电磁铁,使其得电后将铁芯推出,这样就推动正时滑块向右运动,那么整个传动拉杆的旋转中心也会随其向右移动,这时就以传动拉杆的上铰接点为旋转中心,控制套向着减少油量的方向运动,从而实现了调速功能。当转速恢复到正常值后,ECU会停止对电磁铁供电,这样电磁铁在复位弹簧的作用下回到原位。整个过程就是这样周而复始的调节。4.4.2 调速电磁铁的选择调速电磁铁在伸出过程中要克服滑块左侧复位弹簧的弹力,还有滑块的摩擦力,初步估算这两个力的合力大小为5N。根据伸出力及尺寸的需要选择型号为MQ8-Z05型电磁铁,其工作电压为直流12V,吸合行程为10mm,最小推力为5N,最大推力为10N。所选的电磁铁的最小推力为5N,仍然可以满足调速工作的需要,因此,该电磁铁可以满足要求。4.5 ECU的选择ECU作为各种电信号的分析及处理的原件,工作极其频繁,这样就要求ECU的质量及性能有所保证。另外,ECU在工作过程中,处理的数据也很庞大,这就需要ECU有较高的位宽,而且还要有足够的缓冲空间。本设计中ECU型号选择为INTEL80C196KC16位单片机,频率选择为12MHz。选择该型号的ECU主要是基于以下考虑:(1)80C196KC特别适合于自动控制系统。(2)CPU操作直接面向256字节的寄存器,消除了一般CPU结构中累加器的瓶颈效应,提高了操作速度和数据吞吐能力。(3)具有24字节专用寄存器,232字节通用寄存器,数量比一般CPU的寄存器数量多,方便了程序设计,可以为各种中断制定专门寄存器。(4)具有一套效率高、执行速度快的指令系统,3操作数指令大大提高了指令效率。(5)增加的PTS外设事务服务器,可以专门处理外设中断事务,和普通中断服务过程相比,PTS服务大大减少了CPU的软件开销。(6)集成了丰富的外设装置,如高速输入输出器,脉宽调制输出等。经过扩展后的ECU工作区间地址为:8K字节的RAM,在复杂的控制计算及中断程序中提供充足的寄存器,地址段为4000H5FFFH;8K字节的EPROM,用来存储固化的控制程序代码,地址段为2000H3FFFFH;8K字节的在线可擦除FLASH-EPROM,存储控制程序中优化后的MAP、曲线及特性参数等,地址段为6000H7FFFH;CAN控制器SJA1000的工作区间为8000H8FFFH。ECU通过地

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号