火车主轴除锈系统设计【机+液】【3张图纸】【优秀】

收藏

资源目录

压缩包内文档预览:

编号:422448

类型:共享资源

大小:688.44KB

格式:RAR

上传时间:2015-04-06

上传人:上***

认证信息

个人认证

高**(实名认证)

江苏

IP属地:江苏

39

积分

- 关 键 词:

-

火车

主轴

除锈系统

设计

图纸

主轴除锈系统

火车主轴

- 资源描述:

-

火车主轴除锈系统设计

60页 22000字数+说明书+任务书+开题报告+实习报告+3张CAD图纸【详情如下】

两侧进给缸.dwg

两侧进给缸.exb

内封.doc

实习报告.doc

总装.dwg

总装.exb

摘要.doc

液压系统.dwg

液压系统.exb

火车主轴除锈系统设计开题报告.doc

火车主轴除锈系统设计说明书.doc

目录.doc

目录

前言1

1 火车主轴除锈系统总体布置2

1.1 火车主轴结构参数2

1.2 方案设计2

1.3 结构布局3

2 中部除锈系统设计4

2.1 除锈机电动机选择4

2.2 V带传动设计5

2.3 轴承选择7

2.4 中部滑动螺旋副的设计计算8

2.5 中部进给马达选择11

2.6 中部摆动液压缸计算12

2.7 导轨设计15

3 两侧除锈系统设计17

3.1 除锈机电动机选择17

3.2 两侧轴向进给液压缸计算18

3.3 两侧摆动液压缸计算20

3.4 确定除锈机与轴距离22

4 底部马达计算23

5 火车主轴除锈系统液压系统设计24

5.1 火车主轴除锈系统液压系统设计要求24

5.2 系统工况分析24

5.3 拟定液压系统原理图25

5.4 液压元件的计算和选择30

5.5 液压缸主要零部件设计33

5.6 系统电路设计34

6 技术经济性分析36

7 结论37

致谢38

参考文献39

附录A40

附录B48

摘要

铁路运输的安全在很大程度上决定于机车主轴的可靠性,火车在运行过程中,机车主轴承受着整个机车的重量,也是机车中损耗最大的部件之一,所以必须定期对车轴做探伤检测以及保养,在这之前要对其进行除锈处理。

本文对火车主轴的结构加以分析,根据火车主轴的特殊构造制定除锈方案。利用机械原理设计除锈系统的总体结构和布局,并设计该系统的液压传动系统。液压传动装置体积小、重量轻、结构紧凑,操纵简单方便,并易于实现自动控制。通过对液压基本回路的分析,拟定液压系统原理图,实现除锈时系统所需的各种动作。

火车主轴除锈系统能对火车主轴彻底除锈,提高列车养护的效率,减少列车检修的整体费用,提高资源利用率。

关键词:安全;检测;结构;效率

1 火车主轴除锈系统总体布置

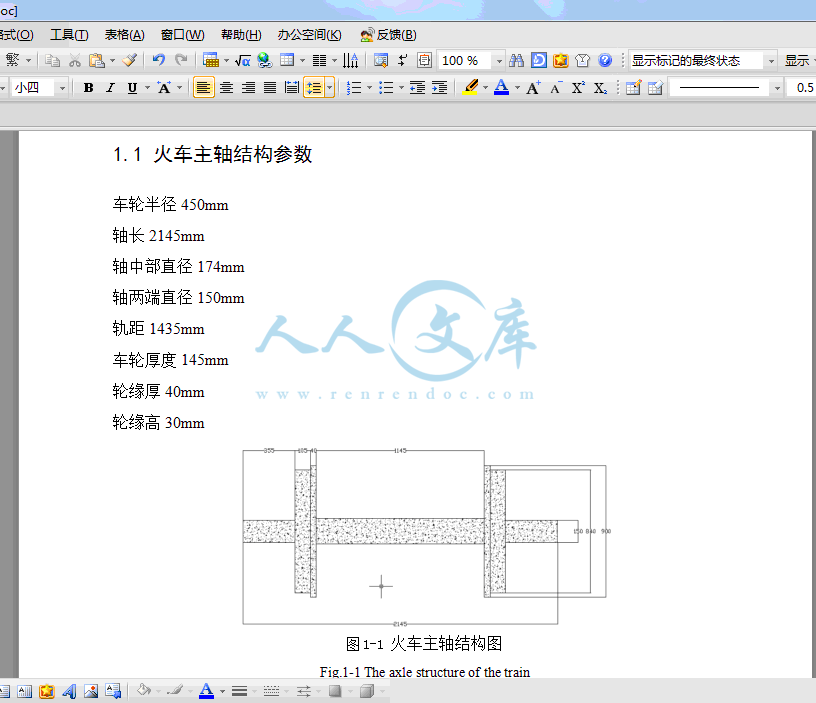

1.1 火车主轴结构参数

车轮半径450mm

轴长2145mm

轴中部直径174mm

轴两端直径150mm

轨距1435mm

车轮厚度145mm

轮缘厚40mm

轮缘高30mm

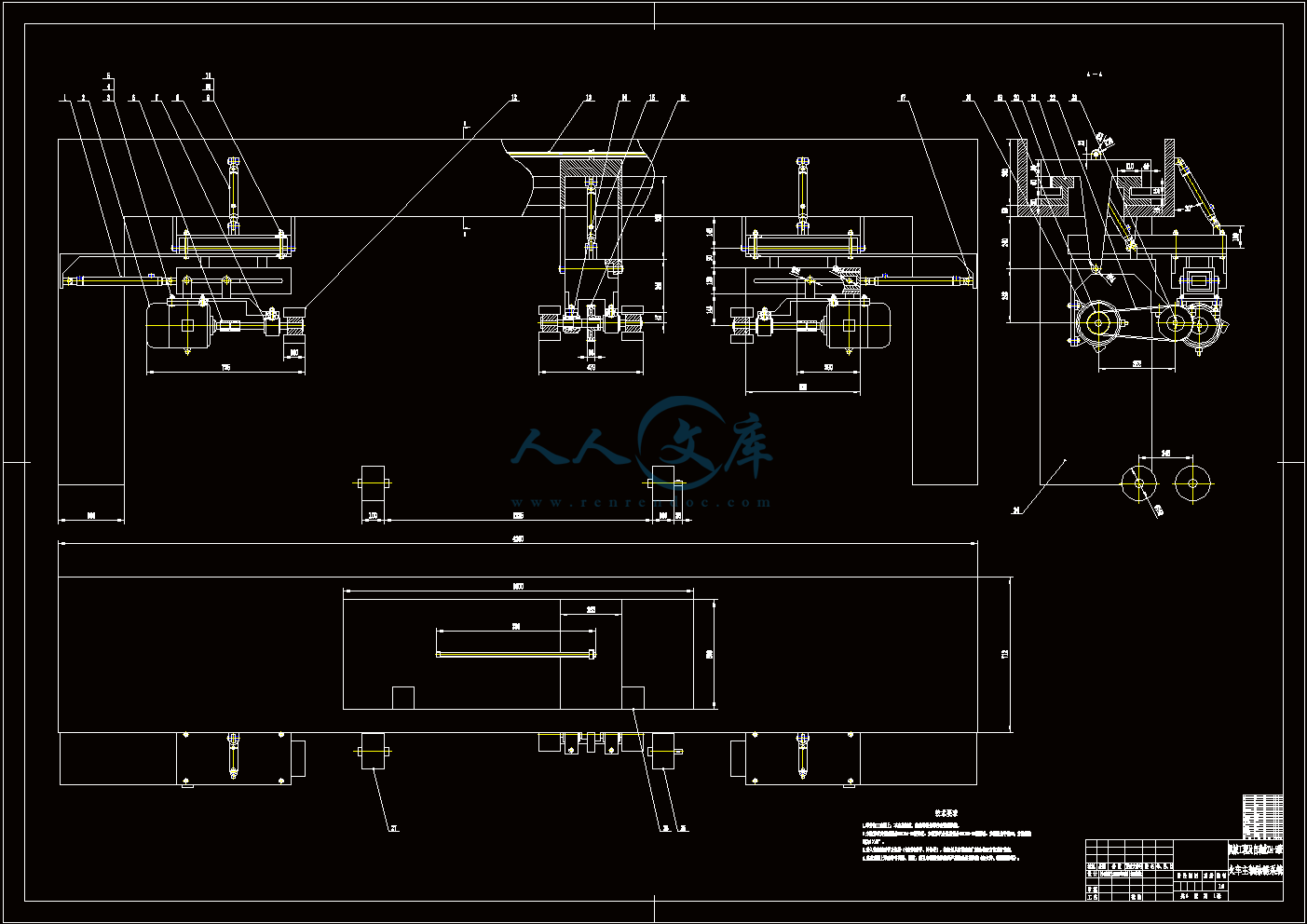

根据分析以及考虑火车主轴的结构特点,本除锈系统采用主轴与除锈机同方向转动机械除锈原理进行设计。通过分析火车主轴的结构尺寸,外形特点,确定除锈系统的整体结构,同时要实现除锈设备的准确走位。火车主轴除锈系统是通过两个支撑轮支撑车轮,支撑轮转动,带动车轮转动,从而使主轴旋转。除锈机通过电机施以动力,与主轴转动方向相反,机械除锈。整个系统以液压系统为主,分为三个除锈部位,即为主轴两边支撑部位和主轴中间部位。其中主轴两边支撑部位除锈机X、Y轴进给均采用液压缸进给。主轴中间部位除锈机X轴采用螺旋传动进给,Y轴采用液压缸进给。

同时,要能实现多次重复除锈,可以采用人工控制,但费时费力。设计中央控制台,使系统自动定量除锈。各个部件受中央控制台控制,其中包括电机开闭,除锈机开闭,油泵开闭,水泵开闭,照明开闭,进给控制等功能,达到高效彻底除锈的目的。

2 中部除锈系统设计

2.1 除锈机电动机选择

2.1.1确定传动方案

除锈刷安装位于轴两端,采用皮带传动。

2.1.2 选择电动机

除锈机的摩擦力F=300N,直径160mm,线速度v=7.5m/s

2.1.3 选择电动机系列

载荷平稳,常温下连续运转,工作环境多尘,电源为三相交流,电压380V。选用三相异步电动机,封闭式结构,电压380V,Y系列。

- 内容简介:

-

中文题目:火车主轴除锈系统设计外文题目:THE TRAIN AXLE DESCALING SYSTEM DESIGN毕业设计(论文)共 57 页(其中:外文文献及译文18页) 图纸共3张 完成日期 2008年6月 答辩日期 2008年6月本科生实习报告书教学单位 机械学院 专 业 机械工程及自动化 班 级 学生姓名 学 号 指导教师 为了让我们更好的完成毕业设计,了解我们的课题在实际应用中的一些情况,学校安排我们在毕业设计开始前,用4周时间来熟悉所选题目。通过这4周对所选题目进行查询资料和实习等,我对我的课题有了更加深刻的理解与认识。前往阜新北晨鑫液压有限公司,观察和了解各种液压元件。通过具体的体验和理论分析,将理论与实践相结合,进一步巩固和加深所学专业知识,同时融入一些实际的经验,较全面的认识和了解我国齿轮泵生产的现状。具体的讲,主要是认识和了解了齿轮泵各个部件的生产过程以及工作原理,各车间的工序和设备安排和工作区域划分等。在实习过程中,通过观察、思考、询问,我见到了书本上的大多数生产设备和各种其他机械器件,并结合课本认真了解了它们的组成结构以及工作原理。同时,还了解和深入理解了各种生产设备,包括它们的组成和工作原理。见到了生产过程中各个工序所需要的生产设备。另外我通过进距离的观察齿轮泵各个组成部件,更能客观的理解齿轮泵那些参数和各个部件组成的关系。通过与工人师傅的交流中,我了解到了齿轮泵中哪些部件的加工要求较高,以及各种部件在生产时应注意的事项,和各个部件在市场上的价值等。同时我也了解了现在齿轮泵中的一些需要改进的部件。通过整个实习,我观察和了解各种齿轮泵组件的生产过程和各种生产设备的工作原理。见到了数控车床,数控铣床,以及加工中心等,认识到现代制造业的高效与先进。使我的相关知识得到了加深和巩固,真正做到了理论与实践的结合。这次实习使我亲身感受了所学知识与实际的应用,各种机床与仪器等等使用理论与实际的相结合,让我们大开眼界。也是对以前所学知识的一个初审吧!这次生产实习对于我们以后学习、找工作也真是受益菲浅,在短短的几天中让我们初步让理性回到感性的重新认识,也让我们初步的认识这个社会,对于以后做人所应把握的方向也有所启发!指导教师意见成绩评定:指导教师签字: 年 月 日 实习单位意见负责人签字:(单位盖章)年 月 日备注注:实习结束时,由实习学生填写本表后,交指导教师和实习单位签署意见,最后交所在教学单位归档保管。摘要铁路运输的安全在很大程度上决定于机车主轴的可靠性,火车在运行过程中,机车主轴承受着整个机车的重量,也是机车中损耗最大的部件之一,所以必须定期对车轴做探伤检测以及保养,在这之前要对其进行除锈处理。本文对火车主轴的结构加以分析,根据火车主轴的特殊构造制定除锈方案。利用机械原理设计除锈系统的总体结构和布局,并设计该系统的液压传动系统。液压传动装置体积小、重量轻、结构紧凑,操纵简单方便,并易于实现自动控制。通过对液压基本回路的分析,拟定液压系统原理图,实现除锈时系统所需的各种动作。火车主轴除锈系统能对火车主轴彻底除锈,提高列车养护的效率,减少列车检修的整体费用,提高资源利用率。关键词:安全;检测;结构;效率 AbstractThe credibility of train axle influenced the safety of railroad conveyance, when the train is working,the train axle beard the whole weight of the train ,and is also one of the exhaust partses in the motorcycle , so we must explore to harm examination and maintain to the axle periodically, however,before this we have to descaling it.This thesis analysises train axle of structure, basis the special structure of axle establishments descaling project.It designs the total structure 、the layout and the hydraulic of the system by machine principle.The hydraulic system is small、light and close。It manipulates easily and conveniencely,and it realizations auto control easily. By analysis basic back track, painting principle diagram, Realization various action.The train axle descaling system can descaling the axle thoroughly, lift the efficiency of trains protecting, decrease the expenses of trains examination and exaltation using of resource rate.Key words: safety; examination; structure; efficiencyII辽宁工程技术大学 本科毕业设计(论文)开题报告题 目 火车主轴除锈系统设计 指 导 教 师 张建卓 院(系、部) 机械工程学院 专 业 班 级 机械工程及自动化04-2班 学 号 0407100218 姓 名 沙啸敏 日 期 2008-4-1 教务处印制一、选题的目的、意义和研究现状随着社会的不断进步,交通的不断越发达,给人们带来很大方便。作为现代化运输方式之一,铁路运输在世界许多国家中,对于国民经济发展和满足人民生活需要起着重要而积极的作用。当某一干线铁路发生运输堵塞、中断,或当某一次旅客列车发生列车冲突、脱轨事故时,必然直接妨碍千百个企业的生产或引起千家万户的焦虑。正因为如此,铁路运输安全对于整个社会生活是具有重要意义和重大影响。任何在运输过程中发生的人员伤亡、货物破损、设备破坏等任何事故,都必然在造成生命财产的损失。铁路运输的安全在很大程度上决定于机车主轴的可靠性,机车在运行过程中,机车主轴承受着整个机车的重量,也是机车中最被损耗的部件。所以必须定期对车轴做探伤检测以及保养。而仅仅是探伤检测以及保养并不能够完全保证安全,因为机车在经过一定时间的运作之后,主轴表面难免会生锈,而生锈之后直接影响的就是检测和保养工作。为了保证检测和保养工作的顺利进行,就必须对火车主轴进行彻底除锈。因此设计一套火车主轴除锈系统是十分必要的。本着能对火车主轴彻底除锈的前提下,力求结构简单,紧凑,操作容易,动作可靠,维护方便。目前,各车辆段、大修厂及厂矿铁路运输单位大多采用抛丸除锈,抛丸除锈是一种对钢料进行除锈的较为先进的机械处理方法,其作用通常是进行表面除锈,和强化处理,以得到良好的物理性能.提高表面的强度和抗腐蚀性能,但是这种除锈方法设备庞大,功耗大。其次采用人工作业,使用除锈机,例如砂轮、砂纸等直接对主轴进行除锈。这种处理方法人的劳动强度大,除锈的程度的好坏受人的直接影响。为了简便高效除锈,欲设计生产火车主轴除锈的装置,从而提高列车养护的效率。火车主轴除锈系统的性能优劣直接关系到火车主轴检测的准确性和保养的全面性。本次设计要实现的目标即为在对火车主轴进行检修和保养之前,对其快速彻底地除锈,并减小人的劳动强度,要求整个系统运行可靠,操作安全性高。为成功的完成检测和保养工作做好准备,保证交通运输的顺利进行,为国民经济发展和人民生活需要奠定基础。二、研究方案及预期结果根据分析以及考虑火车主轴的结构特点,本除锈系统采用主轴与除锈机反方向转动机械除锈原理进行设计。通过分析火车主轴的结构尺寸,外形特点,确定除锈系统的整体结构,同时要实现除锈设备的准确走位。火车主轴除锈系统是通过两个支撑轮支撑车轮,支撑轮转动,带动车轮转动,从而使主轴旋转。除锈机通过电机施以动力,与主轴转动方向相反,机械除锈。整个除锈系统分为三个除锈部位,即为主轴两边支撑部位和主轴中间部位。其中主轴两边支撑部位除锈机X、Y轴进给均采用液压进给。主轴中间部位除锈机X轴采用丝杠进给,Y轴采用液压进给。同时,要能实现多次重复除锈,可以采用人工控制,但费时费力。设计中央控制台,使系统自动定量除锈。各个部件受中央控制台控制,其中包括电机开闭,除锈机开闭,油泵开闭,水泵开闭,照明开闭,进给控制等功能,达到高效彻底除锈的目的。 火车主轴除锈系统初步构想三、研究进度进行毕业实习(14周)进行总体方案的讨论和修改,最后确定总体方案(56周)绘制总体结构简图(7周)火车主轴除锈系统结构设计和参数计算(810周)绘制装配简图及零件图(1112周)编写说明书(13周)进一步完善说明书,输出并装订(14周)毕业答辩(1516周)四、主要参考文献1 成大先.机械设计手册M.北京:化学工业出版社,2001.2 隗金文,王慧.液压传动M. 沈阳:东北大学出版社,2001.3 杨培元,朱福元.液压系统设计简明手册M.北京:机械工业出版社,2005. 4 巩云鹏,田万禄,张祖立,黄秋波.机械设计课程设计M.沈阳: 东北大学出版社2000.5 成大先.液压传动M.北京:化学工业出版社2004.6 何存兴.液压元件M.北京:机械工业出版社,1981.7 国家机械工业局.中国机电产品目录M.北京:机械工业出版社,2000.8 机械设计师手册编写组.机械设计师手册M.北京:机械工业出版社,1989.9 甘永立.几何公差与检测M.第7版.上海:长海科学技术出版社,2005.10 成大先.机械设计图册M.北京:化学工业出版社,2000.11Spotts M F.Design of Machine ElementsM.1971.五、指导教师意见 指导教师签字:辽宁工程技术大学毕业设计(论文)目录前言11 火车主轴除锈系统总体布置21.1 火车主轴结构参数21.2 方案设计21.3 结构布局32 中部除锈系统设计42.1 除锈机电动机选择42.2 V带传动设计52.3 轴承选择72.4 中部滑动螺旋副的设计计算82.5 中部进给马达选择112.6 中部摆动液压缸计算122.7 导轨设计153 两侧除锈系统设计173.1 除锈机电动机选择173.2 两侧轴向进给液压缸计算183.3 两侧摆动液压缸计算203.4 确定除锈机与轴距离224 底部马达计算235 火车主轴除锈系统液压系统设计245.1 火车主轴除锈系统液压系统设计要求245.2 系统工况分析245.3 拟定液压系统原理图255.4 液压元件的计算和选择305.5 液压缸主要零部件设计335.6 系统电路设计346 技术经济性分析367 结论37致谢38参考文献39附录A40附录B48摘要铁路运输的安全在很大程度上决定于机车主轴的可靠性,火车在运行过程中,机车主轴承受着整个机车的重量,也是机车中损耗最大的部件之一,所以必须定期对车轴做探伤检测以及保养,在这之前要对其进行除锈处理。本文对火车主轴的结构加以分析,根据火车主轴的特殊构造制定除锈方案。利用机械原理设计除锈系统的总体结构和布局,并设计该系统的液压传动系统。液压传动装置体积小、重量轻、结构紧凑,操纵简单方便,并易于实现自动控制。通过对液压基本回路的分析,拟定液压系统原理图,实现除锈时系统所需的各种动作。火车主轴除锈系统能对火车主轴彻底除锈,提高列车养护的效率,减少列车检修的整体费用,提高资源利用率。关键词:安全;检测;结构;效率 AbstractThe credibility of train axle influenced the safety of railroad conveyance, when the train is working,the train axle beard the whole weight of the train ,and is also one of the exhaust partses in the motorcycle , so we must explore to harm examination and maintain to the axle periodically, however,before this we have to descaling it.This thesis analysises train axle of structure, basis the special structure of axle establishments descaling project.It designs the total structure 、the layout and the hydraulic of the system by machine principle.The hydraulic system is small、light and close。It manipulates easily and conveniencely,and it realizations auto control easily. By analysis basic back track, painting principle diagram, Realization various action.The train axle descaling system can descaling the axle thoroughly, lift the efficiency of trains protecting, decrease the expenses of trains examination and exaltation using of resource rate.Key words: safety; examination; structure; efficiency前言 作为现代化运输方式之一,铁路运输在世界许多国家中,对于国民经济发展和满足人民生活需要起着重要而积极的作用。它联接城市,深入乡村,密切联系着亿万旅客和货主,不仅对于社会经济生活,而且对于人民群众的生命、财产都具有最广泛、最直接、最迅速的影响。当某一干线铁路发生运输堵塞、中断,或当某一次旅客列车发生列车冲突、脱轨事故时,必然直接妨碍千百个企业的生产或引起千家万户的焦虑。正因为如此,铁路运输安全对于整个社会生活是具有重要意义和重大影响。任何在运输过程中发生的人员伤亡、货物破损、设备破坏等任何事故,都必然在造成生命财产的损失。铁路运输的安全在很大程度上决定于机车主轴的可靠性,机车在运行过程中,机车主轴承受着整个机车的重量,也是机车中损耗最大的部件之一。所以必须定期对车轴做探伤检测以及保养。而仅仅是探伤检测以及保养并不能够完全保证火车主轴的可靠性,因为机车在经过一定时间的运作之后,主轴表面难免会生锈,而生锈之后直接影响的就是检测的准确度和保养的全面性,因此在检测和保养之前须对火车主轴进行除锈工作。目前,各车辆段、大修厂及厂矿铁路运输单位大多采用抛丸除锈,抛丸除锈是一种对钢料进行除锈的较为先进的机械处理方法,其作用通常是进行表面除锈,和强化处理,以得到良好的物理性能.提高表面的强度和抗腐蚀性能,但是这种除锈方法设备庞大,功耗大。因此,为了简便高效除锈,欲设计生产火车主轴除锈系统,从而提高列车养护的效率,减少火车检修的整体费用,提高资源利用率。1 火车主轴除锈系统总体布置1.1 火车主轴结构参数车轮半径450mm轴长2145mm轴中部直径174mm轴两端直径150mm轨距1435mm车轮厚度145mm轮缘厚40mm轮缘高30mm图1-1 火车主轴结构图Fig.1-1 The axle structure of the train1.2 方案设计建立物理关系的功能结构,技术系统的输入量和输出量,即材料、能和信号流程的输入量和输出量,都是物理量。设计任务的总功能如图所示。总功能是除锈。材料流程中,以锈轴为输入,无锈轴为输出。能量流程中,主要是位能变化和摩擦功损失等。把总功能分解为三个部分功能:运转、进给和除锈。经过方案评价最终方案为除锈机于火车主轴轴向往复运动,同时轴低速运转。图1-2 功能结构图Fig.1-2 Functional structure1.3 结构布局图1-3 总体布局Fig.1-3 Overall layout根据分析以及考虑火车主轴的结构特点,本除锈系统采用主轴与除锈机同方向转动机械除锈原理进行设计。通过分析火车主轴的结构尺寸,外形特点,确定除锈系统的整体结构,同时要实现除锈设备的准确走位。火车主轴除锈系统是通过两个支撑轮支撑车轮,支撑轮转动,带动车轮转动,从而使主轴旋转。除锈机通过电机施以动力,与主轴转动方向相反,机械除锈。整个系统以液压系统为主,分为三个除锈部位,即为主轴两边支撑部位和主轴中间部位。其中主轴两边支撑部位除锈机X、Y轴进给均采用液压缸进给。主轴中间部位除锈机X轴采用螺旋传动进给,Y轴采用液压缸进给。同时,要能实现多次重复除锈,可以采用人工控制,但费时费力。设计中央控制台,使系统自动定量除锈。各个部件受中央控制台控制,其中包括电机开闭,除锈机开闭,油泵开闭,水泵开闭,照明开闭,进给控制等功能,达到高效彻底除锈的目的。2 中部除锈系统设计2.1 除锈机电动机选择2.1.1确定传动方案除锈刷安装位于轴两端,采用皮带传动。2.1.2 选择电动机除锈机的摩擦力F=300N,直径160mm,线速度v=7.5m/s2.1.3 选择电动机系列载荷平稳,常温下连续运转,工作环境多尘,电源为三相交流,电压380V。选用三相异步电动机,封闭式结构,电压380V,Y系列。2.1.4 选择电动机功率除锈所需有效功率 (2-1) 传动总效率 (2-2)皮带传动效率0.95滚动轴承效率0.99除锈机效率0.96所需电动机功率 (2-3)可选Y系列三相异步电动机Y100L24型,额定功率,或选Y系列三相异步电动Y132S6型,额定功率。2.1.5确定电动机转速除锈机转速 (2-4)现以同步转速为1500r/min及1000r/min两种方案进行比较表2-1 方案对比Tab.2-1 Contrast programme方案号电动机型号额定功率kw同步转速r/min满载转速r/min传动比1Y100L243150014201.582Y132S6310009601.07经过对比选用方案1,电动机中心高H=100mm,外伸轴段DE=28mm60mm2.1.6 传动装置的运动和动力参数计算 0轴:0轴即电动机轴 (2-5) I轴:I轴即除锈机工作轴 (2-6) (2-7) (2-8)2.2 V带传动设计设计内容:确定V带型号、长度、根数、传动中心距、带轮直径、预紧力及压轴力。转速,确定计算功率根据工作情况,查表33工况系数=1.0 设计功率 (2-9)选择带型 根据=3kw和,从图39中选取Z型A带确定小带轮基准直径 小带轮基准直径查表34和表35,=100mm 传动比i= /=1420/897=1.58 1.58100=158mm 按表35取标准值=160mm 实际转速=1420=887.5r/min验算带的速度 v= (2-10)带速在m/s范围内,符合要求。初定中心距 0.7 (2-11)0.7(100+160)2(100+160) 182520 取=350mm确定基准长度L L=2+ (2-12) =2从表37中选取相近的基准长度Ld=1120mm确定实际中心距 (2-13)验算小带轮包角 (2-14)确定V带根数单根V带额定功率 查表32,得=1.31kw弯曲影响系数K 查表38,得K=1.0275传动比系数K 查表39,得K=1.1202额定功率增量=1.0275 (2-15)包角系数K 查表36,得K=0.98长度系数K 查表37,得K=1.08V带根数Z= (2-16)Z=2根确定单根V带的预紧力 V带每米长度质量q 查表310,得q=0.1kg/m F (2-17) =500确定压轴力F=2 (2-18)2.3 轴承选择轴颈d=30mm,转速n=887.5r/min选择一对6206轴承(GB/T27694)主要性能参数:额定动载荷C=15000N,额定静载荷C=10000N,寿命指数,对球轴承,=3。轴承的当量动载荷P=XR+YA查表512得X=1,Y=0P=R=356N (2-19)L= 满足要求 (2-20)2.4 中部滑动螺旋副的设计计算基本要求:进给速度0.01m/s,径向力F=2000N,采用梯形螺纹,牙型角,材料45号钢,精度等级8级,抗拉强度极限,屈服极限。2.4.1耐磨性梯形螺纹 螺杆中径= (2-21)式中为螺母高径比,整体式螺母取 为许用压强,查表4.183取14MPa 根据整体结构并按GB5796.286选取公称直径d=20mm螺距P=4mm中径d=D=18mm大径D=20.5mm小径d=15.5mm小径D=16mm旋合长度H=1.2=21.6mm旋合圈数n=螺纹的工作高度h=0.5工作压强P= (2-22)2.4.2 验算自锁 螺纹升角 (2-23) 当量摩擦角 (2-24)式中为摩擦系数,查表4.184取0.13 为螺纹牙型角302.4.3 螺杆强度 当量应力=13.1MPa (2-25) 满足要求 式中T=Ftan(2000 (2-26) 为螺杆材料的许用应力,查表4.185为120MPa2.4.4 螺牙强度 螺牙根部宽度b=0.65P=0.65 剪切强度 (2-27) 满足要求式中为材料的许用剪应力,查表4.185取72MPa 弯曲强度 (2-28) 满足要求式中为材料的许用弯曲应力,查表4.185取132MPa2.4.5 螺母体强度 螺母外径D (2-29)取D=40mm式中为材料的许用拉应力,查表4.185取30MPa凸缘外径D (2-30)取D=44mm式中为材料的许用挤压应力,查表4.185取70MPa凸缘厚度 (2-31)取=2mm式中为螺母材料的许用剪应力,查表4.185取40MPa2.4.6 螺杆的刚度 每米螺纹距离上的弹性变形量 为每米螺纹距离上弹性变形量的许用值,查表4.186为30。轴向载荷使每一个导程产生的弹性变形 (2-32)转矩使每一个导程产生的弹性变形 (2-33)按危险情况考虑,取 (2-34)式中S为导程,单线即螺距;E为螺杆材料的弹性模量,E=206000MPa,G为材料的切变模量,G=83300MPa,转矩T=,查表4.186,=55=每米螺纹距离上的弹性变形量满足条件2.4.7 螺杆稳定性 (2-35)式中为螺杆的最大工作长度临界载荷FN (2-36) 式中螺杆危险截面的轴惯性矩 (2-37)螺杆危险截面的惯性半径 (2-38) (2-39)满足要求2.4.8 驱动力矩 T (2-40)式中 (2-41)为支撑面的摩擦力矩2.4.9 效率 (2-42)2.5 中部进给马达选择螺杆转速 (2-43)螺杆转矩T=选用YMA19B叶片马达额定压力=6.3MPa转速=150r/min排量ml/r (2-44)基本参数计算 (2-45)功率 (2-46) 2.6 中部摆动液压缸计算2.6.1 液压缸基本参数的确定工作负载和工作压力液压缸最大工作负载R=1800N,工作压力取P=3MPa工作速度和速比工作速度=0.01m/s 速比查表得 缸筒内径和活塞杆直径 F=R= (2-47)由此可求出缸筒内径为: D= (2-48)求出D=28.3mm 式中 机械效率根据密封形式来确定,通常橡胶密封时取0.95系统背压P=0MPa系统最高压力P=3Mpa根据查表GB/T23481993圆整得到D=32mm活塞杆直径为 d= (2-49)根据GB/T23481993规定的活塞杆尺寸圆整为d=16mm最大工作行程 (2-50)根据国家标准GB/T1980规定的液压缸行程系列圆整到S=160mm活塞有效计算长度液压缸的安装尺寸,可查设计手册得 安装尺寸=+S=53+160=213mm当活塞杆全部伸出时,有效计算长度为: L=160+160+53=373mm液压缸的安装尺寸(查设计手册得到)最小导向长度 H (2-51) 取最小导向长度为29mm式中 L液压缸最大行程 D缸筒内径导向套长度A=(0.61.0)D=(0.61.0)32=(19.232)mm (2-52)导向套长度为30mm活塞宽度 B=(0.61.0)D=(0.61.0)=(19.232)mm (2-53)活塞杆宽度B=28mm式中D缸筒内径缸筒壁厚:材料的许用应力计算 (2-54)式中 缸体材料的抗拉强度,缸体材料为45号钢,=800Mpan安全系数.一般取n=5 =0.26(mm) (2-55)查缸筒壁厚度表,取=3mm式中 P-系统最高压力,P=3Mpa。缸筒外径 =32+23=38mm (2-56)2.6.3 油缸强度计算已知参数:缸径D=32 杆径d=16 行程S=160 缸筒壁厚=3 有效计算长度L=373 (参数单位:mm)油缸强度计算a.活塞杆应力校核= (2-57) 活塞杆材质为调质,经查表得强度极限为800Mpa,材料的许用应力为: (n为安全系数). (2-58)由此可见,应力完全满足要求。 式中 油缸最大闭锁压力 b.缸筒强度验算:由于缸筒壁厚与缸径之比,属于薄壁缸筒,其壁厚和强度条件计算公式为 (2-59) 由此可见,强度满足要求。式中 P系统最高压力,P=3Mpa D缸筒内径缸筒材料的许用应力。油缸稳定性验算油缸在工作是承受的压应力最大,所以有必要校核活塞杆的压稳定性。因为l/d=373/16=23.310,所以其受力状态已不再属于单纯压缩,必须同时考虑纵向弯曲。a. 活塞杆断面最小惯性矩J= (2-60)b. 活塞杆横断面回转半经i= (2-61)c.活塞杆柔性系数= (2-62)式中 为长度折算系数,一般取1;L为有效计算长度d. 钢材柔度极限值 = (2-63)式中 45钢材比例极限;E材料弹性模量e. 从以上计算得知, ,即为大柔度压杆时,稳定力为: (2-64) f. 油缸最大闭锁力 = (2-65) 式中 油缸最大闭锁压力g. 稳定性安全系数 (2-66)由此可见,稳定性可以满足要求。2.7 导轨设计选用普通滑动导轨,导轨面直接接触,处于混合摩擦或边界摩擦状态。抗振性好,刚度高,结构简单,制造方便,成本低。导轨材料选用耐磨铸铁,成本低,工艺性好,减振性好,广泛应用于一般机械。导轨结构选用双矩形导轨,承载能力大,制造简单。3 两侧除锈系统设计3.1 除锈机电动机选择3.1.1 确定传动方案使用联轴器将除锈机轴与电机轴联结。3.1.2 选择电动机 除锈机的摩擦力F=150N,直径160mm,线速度v=7.5m/s3.1.3 选择电动机系列载荷平稳,常温下连续运转,工作环境多尘,电源为三相交流,电压380V。选用三相异步电动机,封闭式结构,电压380V,Y系列。3.1.4 选择电动机功率除锈所需有效功率 (3-1)传动总效率 (3-2)联轴器效率0.99除锈机效率0.96所需电动机功率 (3-3)可选Y系列三相异步电动机Y100L6型,额定功率。电动机中心高H=100mm,外伸轴段DE=28mm60mm3.1.5 传动装置的运动和动力参数计算 0轴:0轴即电动机轴 (3-4)I轴:I轴即除锈机工作轴 (3-5)3.2 两侧轴向进给液压缸计算工作负载和工作压力液压缸最大工作负载R=1000N,工作压力取P=3MPa工作速度和速比工作速度=0.01m/s 速比查表得 缸筒内径和活塞杆直径 F=R= (3-6)由此可求出缸筒内径为: D= (3-7)求出D=21.1mm 式中 机械效率根据密封形式来确定,通常橡胶密封时取0.95系统背压P=0MPa 系统最高压力P=3Mpa根据查表GB/T23481993圆整得到D=32mm活塞杆直径为 d= (3-8)根据GB/T23481993规定的活塞杆尺寸圆整为d=16mm最大工作行程 (3-9)根据国家标准GB/T1980规定的液压缸行程系列圆整到S=280mm活塞有效计算长度液压缸的安装尺寸,可查设计手册得 安装尺寸=+S=53+280=333mm当活塞杆全部伸出时,有效计算长度为: L=280+280+53=613mm液压缸的安装尺寸(查设计手册得到)最小导向长度 H (3-10) 取最小导向长度为32mm式中 L液压缸最大行程 D缸筒内径导向套长度A=(0.61.0)D=(0.61.0)16=(19.232)mm (3-11)导向套长度为30mm活塞宽度 B=(0.61.0)D=(0.61.0)=(19.232)mm (3-12)活塞杆宽度B=28mm式中D缸筒内径缸筒壁厚:材料的许用应力计算 (3-13)式中 缸体材料的抗拉强度,缸体材料为45号钢,=800Mpan安全系数.一般取n=5 =0.26mm (3-14)查缸筒壁厚度表,取=3mm式中 P-系统最高压力,P=3Mpa。缸筒外径 =32+23=38mm油缸强度计算同中部液压缸设计。3.3 两侧摆动液压缸计算工作负载和工作压力液压缸最大工作负载R=1500N,工作压力取P=3MPa工作速度和速比工作速度=0.01m/s 速比查表得 缸筒内径和活塞杆直径 F=R= (3-15)由此可求出缸筒内径为: D= (3-16)求出D=25.9mm 式中 机械效率根据密封形式来确定,通常橡胶密封时取0.95系统背压P=0MPa 系统最高压力P=3Mpa根据查表GB/T23481993圆整得到D=32mm活塞杆直径为 d= (3-17)根据GB/T23481993规定的活塞杆尺寸圆整为d=16mm最大工作行程 (3-18)根据国家标准GB/T1980规定的液压缸行程系列圆整到S=160mm活塞有效计算长度液压缸的安装尺寸,可查设计手册得 安装尺寸=+S=53+160=213mm当活塞杆全部伸出时,有效计算长度为: L=160+160+53=373mm液压缸的安装尺寸(查设计手册得到)最小导向长度 H (3-19) 取最小导向长度为29mm式中 L液压缸最大行程 D缸筒内径导向套长度A=(0.61.0)D=(0.61.0)32=(19.232)mm (3-20)导向套长度为30mm活塞宽度B=(0.61.0)D=(0.61.0)=(19.232)mm (3-23)活塞杆宽度B=28mm式中D缸筒内径缸筒壁厚:材料的许用应力计算 (3-24)式中 缸体材料的抗拉强度,缸体材料为,=800Mpan安全系数.一般取n=5 =0.26mm (3-25)查缸筒壁厚度表,取=3mm式中 P-系统最高压力,P=3Mpa。缸筒外径=32+23=38mm (3-26) 油缸强度计算同中部液压缸设计。3.4 确定除锈机与轴距离摆动液压缸活塞位于底部时计算长度为341mm,完成工作行程后计算长度为491mm。液压缸初始与竖直方向夹角为30。图5-5 摆动液压缸工作位置图Fig.5-5 Swing hydraulic cylinders work plans根据余弦定理得 (3-27)解之得旋转支撑点离液压缸起始工作点纵向距离须大于等于L/2,取100mm。考虑到控制除锈机与轴的接触程度,绘图分析主轴与除锈机之间垂直距离,取80mm。 4 底部马达计算转轮转速转矩T=选用YMA19B叶片马达额定压力=6.3MPa转速=150r/min排量ml/r (4-1)基本参数计算 (4-2)功率 (4-3)5 火车主轴除锈系统液压系统设计5.1 火车主轴除锈系统液压系统设计要求5.1.1 设计要求用于火车主轴除锈系统,实现除锈机进给、定位等功能。5.1.2 主机完成的工艺过程两侧除锈机往复运动;中部除锈机通过螺旋传动进给,触及行程开关后反向进给。摆动液压缸控制除锈机与主轴的距离以及接触程度。5.2 系统工况分析确定系统设计参数表5-1 设计参数Tab.5-1 Design parameters参数名称代号数值两侧轴向力/NF1000两侧径向力/NF1500两侧轴向液压缸最大行程/mmS255两侧径向液压缸最大行程/mmS150两侧除锈机轴向速度/m/s0.01两侧除锈机径向速度/m/s0.01中部轴向力/NF2000中部径向力/NF1800中部除锈机轴向速度/m/s0.01中部除锈机径向速度/m/s0.01中部螺杆最大工作长度/mmS693中部径向液压缸最大行程/mmS150底部转轮转速r/minn150底部转矩/NT5000表5-2 计算结果Tab.5-2 Table of the results序号名称数量流量/ml/min压力/MP1两侧进给缸248232两侧压紧缸248233中部马达19456.34中部压紧缸148235底部马达17506.3绘制各执行机构流量-时间循环图图5-1 流量-时间循环图Fig.5-1 Flow - time cycle plans系统所需最大流量4105ml/min系统工作压力6.3MP5.3 拟定液压系统原理图拟定液压系统原理图是液压系统设计的重要步骤,它直接影响着系统性能,以及设计方案的经济合理性。拟定过程中首先依据设计任务中提出的动作和性能要求,综合运用液压系统的有关知识,选择和拟定回路和基本回路,将主回路和基本控制回路组合起来,就构成了液压系统。5.3.1 拟定主回路系统压力初选后,根据工作机械的负载及速度的性质和其他要求拟定主回路。执行元件包括5个液压缸,2个马达。回路调速方式采用容积调速。变量泵定量马达系统具有恒扭矩特性,适用于外负载变化不大的系统,它的调速范围大,调速方便,换向时不用换向阀。在变量泵定量马达系统中,若负载的变化较大,可采用带有恒功率调节机构的泵。当负载和速度变化都较大时,可选用变量泵变量马达系统,以兼有恒扭矩和恒功率特性。本系统中采用定量泵变量马达系统。5.3.2 拟定基本控制回路基本回路是由一个或几个液压元件组成、能够完成特定的单一功能的典型回路,它是液压系统的组成单元。火车主轴除锈系统的基本回路有调压回路、卸荷回路、节流回路、行走回路、闭锁回路、换向回路等。a调压回路 在压力调定回路中,溢流阀呈常开状态,起溢流和维持回路压力恒定的作用,有些调压回路还可实现多级压力的变换。调压回路的性能主要取决于溢流阀的压力流量特性。在定量泵系统中,溢流阀常和节流阀配合组成调压回路。图5-2 调压回路Fig.5-2 Surge loop系统中需要的流量为Q,由节流阀2调节,一般Q Q,油液在节流阀前受阻,致使液压泵出口管道系统的压力增高,达到溢流阀3的调定压力时,溢流阀开启,有溢流量Q流过。回路的压力靠溢流阀调定,并在不断溢流的过程中保持回路的压力基本稳定。b锁紧回路火车主轴除锈系统中,需要摆动缸控制除锈机与轴的接触程度,平且能保持在同一个工作循环内接触程度相同,从而达到除锈由粗到细并且均匀的效果。这就要求摆动液压缸能长时间位于同一位置。最简单的办法可用“M”型或“O”型中位机能的换向阀实现液压锁紧,但这种方法由于换向阀密封性能差,锁紧效果不好,只能用在锁紧精度要求较低的场合。锁紧回路是利用液压控制单向阀实现双向锁紧的回路,它能在液压缸不工作时使活塞迅速、平稳、准确、可靠且长时间地停止在所需要的位置上。图5-3 锁紧回路Fig.5-3 Lock-loop锁紧回路的功用是在液压执行元件不工作时切断其进、出油液通道,确切地使它保持在既定位置上。如图所示,当换向阀处于1位时,压力油经液控单向阀I进入液压缸左腔,同时压力油也进入液控单向阀II的控制油口k,打开阀II,使液压缸右腔的回路油经阀II及换向阀回油箱,活塞向右运动。当换向阀处于中位时,液压泵排出的压力油利用电磁换向阀的中位机能(H)实现卸荷。由于控制压力油的压力卸除,阀I及阀II即关闭,将活塞锁紧。C连续往复运动回路两侧除锈机要实现连续往复除锈,采用电磁动三位四通阀控制液压缸的行进方向,当液压缸向右行进到终点时,油缸进口压力升高使压力继电器I工作,从而使电磁铁2接通,电磁铁1切断,换向阀换向。当液压缸向左行进到终点时,油缸进口压力升高使压力继电器II工作,从而使电磁铁1接通,电磁铁2切断,换向阀换向。当需要除锈机停于某一固定位置工作时,在中央控制台切断电磁铁电路,阀芯在弹簧力的作用下,自动恢复到中间位置,使除锈机停止在学要的位置,并能保持系统压力,液压泵卸荷运转。图5-4 连续往复运动回路Fig.5-4 For reciprocating loopd中部马达换向回路中部螺杆与马达输出轴通过联轴器相联,除锈机要实现连续往复除锈,采用电磁动三位四通换向阀控制马达的转向,当除锈机运行触及行程开关时,行程开关接通电磁铁1,关闭电磁铁2,利用电磁铁的吸引力,驱动阀芯向左侧运动,使马达改变转动方向。当需要除锈机停于某一固定位置工作时,在中央控制台切断电磁铁电路,阀芯在弹簧力的作用下,自动恢复到中间位置,使除锈机停止在学要的位置,并能保持系统压力,液压泵卸荷运转。图5-5 马达换向回路Fig.5-5 For the motor circuite底部马达控制回路底部驱动轮与马达输出轴通过联轴器相联,通过电磁动二位四通阀控制马达运转,电磁铁接通时,马达工作,当切断电磁铁时马达停止。图5-6 马达控制回路Fig.5-6 Motor control loop5.3.3 液压系统的合成把主回路及基本控制回路组合起来,就构成了液压系统。合成时应注意以下几点:a力求系统结构简单,将作用相同或相近的元件进行合并。b系统必须安全可靠,如用一个液压泵供给两个以上执行元件运动时,应防止相互干扰;某些部件运动要求互锁时,则系统应有互锁回路以防止误操作而造成事故;系统中合理配置滤油器是长期可靠工作的保证等等。c尽量提高系统效率,减少发热。如在一个工作循环总需要流量差别较大的系统,可采用蓄能器回路或双泵供油回路;功率较大的系统应选用容积调速等。d尽量采用标准、通用液压元件,减少自行设计的非标准件。e系统应经济合理,工作平稳,冲击小。5.4 液压元件的计算和选择5.4.1 液压泵的选择1)计算液压泵的工作压力泵的工作压力按下式确定=6.3+0.5=6.8MP (5-1) 式中 P执行元件最大工作压力; 系统进油压力损失对于管路简单采用节流调速的系统,取=()10P。准确计算需在管路布置图画出后才能进行。2)计算泵的流量=1.3 (5-2) 式中 K系统泄露系数,取1.3; 执行元件流量之后的最大值4105ml/min选用外啮合齿轮泵,型号CB-E1.54.0。公称流量4ml/r,额定压力16MP,额定转速2000r/min。这种泵具有结构简单,工艺性好,体积小,重量轻,维护方便,使用寿命长等优点。3)确定液压泵电机功率 (5-3)选择电机型号Y90S4,额定功率1.1kw,同步转速1500r/min,满载转速1400r/min。5.4.2 液压阀的选择依据系统的最高压力和通过阀的最大流量来选取控制阀,按产品样本或手册选取标准元件。所选元件的额定压力和流量尽可能与其计算所需值相近,必要时,通过元件的最大流量可大于它的额定流量,但一般不超过20%,以免压力损失过大,引起油液发热,噪声和其他性能的恶化。流量阀按系统中流量调节范围选取,其最小稳定流量应满足机器性能要求。1) 溢流阀.溢流阀的基本功能是限定系统的最高压力,防止系统过载或维持压力近似恒定。安装在泵的出油口处,用来恒定系统压力,防止超压,保护系统安全运行,选用DBDA6G10。2) 单向阀.系统中多处要用到单向阀,也是必不可少的元件,它用来防止油液倒流,从而使执行元件停止运动,或保持执行元件中的油液压力。还可是保持一定的背压。选用S6A12。3) 换向阀.换向阀是利用阀芯与阀体之间的相对位置变化,来变换阀体上各阀体上各阀口间的联通关系,以达到接通、断开夜路,控制液体流动方向的目的。要求对各阀口之间的连通关系控制可靠,工作准确无误;阀芯运动平稳、迅速,无振动和噪声;工作液体通过各阀口时的压力损失要尽可能小;阀运动副的间隙密封性要好,泄露量要尽可能小。5.4.3 油管接头的选择、油箱的设计、滤油器的选择1)油管根据工作环境和工作压力选用尼龙管。吸油管内径 (5-4) 压油管内径回油管内径式中Q液体流量 流速2)管接头管接头是油管与油管、油管与液压元件间可拆装的连接间。它应满足拆装方便、连接牢固、密封可靠、外形尺寸小、通油能力大、压力损失小以及工艺性好等要求。根据工作要求选用扩口管接头。3)油箱对于一般情况来说,油箱的有效容积可以按泵的额定流量估算。 (5-5) 式中 V油箱的有效容积;与系统压力有关的经验值,取=2。吸油管和回油管两者间用隔板隔开,以增加油液循环距离,使油液够有足够的时间分离气泡,沉淀杂质,消耗热量。隔板高度为箱内油面高度的3/4。吸油管入口装粗滤油器。精滤油器与回油管管端在油面最低时仍应没在油中,防止吸油时卷吸空气或回油冲入油箱时搅动油面而混入气泡。回油管管端斜切45,增大出油口截面积,减慢出油口处油流速度。回油管斜切口面对箱壁,以利用油液散热。管端与箱底、箱壁间距离均不宜小于管径的3倍。粗滤油器距离箱底不应小于20mm。为了防止油液污染,油箱上各盖板、管口处都要妥善密封。注油器上要加滤油网。防止油箱出现负压而设置的通气孔上必须安装空气滤清器。空气滤清器的容量至少应为液压泵额定流量的2倍。油箱内回油集中部分及清污口附近宜装设一些磁性块,以去除油液中的铁屑和带磁性颗粒。箱底离地面至少应在150mm以上。箱底应适当倾斜,在最底部位处设置堵塞,以便排放油污。箱体上注油口的近旁必须设置液位计。滤油器的安装位置应便于装拆。箱内各处偏于清洗。油箱内壁涂上耐油防锈的涂料。4)滤油器.在液压系统中,不允许液压油含有超过限制的固体颗粒和其他不溶性赃物。因为这些杂质可以使间隙表面划伤,造成内部泄露量增加,从而降低效率增加发热。这些杂质还会使阀芯卡死,小孔或缝隙堵塞,润滑表面破坏,造成液压系统故障,胶状物和淤渣等杂质,将会引起元件粘着,酸类还将加速运动件的腐蚀和使油液进一步恶化。因此要采用滤油器对油液进行过滤,以保证油液质量符合标准。因此选用网式滤油器安装在泵吸油管上,这种滤油器压力损失不超过0.04MPa,结构简单,流通能力大,可以满足泵的流量,清洗方便。5.4.4 液压装置结构形式和液压元件配置形式的选择1)液压装置的结构形式液压装置的结构形式有集中式和分散式两种。采用集中式,将液压系统的油源和控制调节元件集中设置,形成一个独立于主机之外的液压泵站。其优点是安装维修方便,油泵振动、发热对主机影响小。缺点是增加了占地面积。2)液压元件的配置形式液压元件的配置形式分板式和集中式两种。采用板式配置,在竖立的平板上用螺钉固定标准元件及其地板,地板上的油路用油管接通。这种配置方式,液压元件集中、整齐排列、便于检修。缺点是,当液压系统复杂,管路较多时,油管连接工作很不方便。5.5 液压缸主要零部件设计5.5.1 缸筒缸筒结构选用外螺纹连接,重量轻,外径小,拧端部时注意不要拧扭密封圈。缸筒材料选用调质45号钢。5.5.2 活塞由于活塞在液体压力的作用下沿缸筒往复滑动,因此,它与缸筒的配合应适当,既不能过紧,也不能间隙过大。配合过紧,不仅使最低启动压力增大,降低机械效率,而且容易损坏缸筒和活塞的滑动配合表面;间隙过大,会引起液压缸内部泄露,降低容积效率,使液压缸达不到设计性能。活塞结构形式采用组合式活塞,车氏脚形滑环组合密封。活塞与活塞杆采用卡环型连接。活塞材料选用优质碳素钢45号。活塞外径的配合采用f9,外径对内孔的同轴度公差不大于0.02mm,端面与轴线的垂直度公差不大于0.04mm/100mm,外表面的园度和圆柱度一般不大于外径公差之半,表面粗糙度视结构型式不同而各异。5.5.3 活塞杆活塞杆的外端头部与载荷的拖动机构相连接,为了避免活塞杆在工作中产生偏心承载力,适应液压缸的安装要求,提高其作用效率。轴向进给液压缸杆外端采用小螺栓头,液压缸选用光杆耳环。活塞杆的材料用45号钢,调质处理,淬火深度mm。活塞杆要在导向套中滑动,采用H8/h7配合。太紧了,摩擦力大,太松了,容易引起卡滞现象和单边磨损。其圆度和圆柱度公差不大直径公差之半。安装活塞的轴颈与外圆的同轴度公差不大于0.01mm,是为了保证活塞杆外圆与活塞外圆的同轴度,以避免活塞与缸筒、活塞杆与导向套的卡滞现象。安装活塞的轴肩端面与活塞杆轴线的垂直公差不大于0.04mm/100mm,以保证活塞安装不产生歪斜。活塞杆的外圆粗糙度值一般为,并进行抛光和磨削加工。5.5.4 活塞杆的导向套、密封和防尘活塞杆导向套装在液压缸的有杆侧端盖内,用以对活塞杆进行导向,内装有密封装置以保证缸筒有杆腔的密封。外侧装有防尘圈,以防止活塞杆在后退时把杂质、灰尘及水分带到密封装置处,损坏密封装置。当导向套采用非耐磨材料时,其内圈还可装设导向环,用作活塞杆的导向。选用端盖式导向套,金属导向套一般采用摩擦系数小、耐磨性好的青铜材料制作。导向套外圆与端盖内孔的配合为H8/f7,内孔与活塞杆外圆的配合为H9/f9。外圆与内孔的同轴度公差不大于0.03mm,圆度和圆柱度公差不大于直径公差之半,内孔中的环形油槽和直油槽要浅而宽,以保证良好的润滑。5.5.5 排气阀如果排气阀设置不当或者没有设置,压力油进入液压缸后,缸内仍会存有空气。由于空气具有压缩性和滞后扩张性,会造成液压缸和整个液压系统在工作中的颤振和爬行,影响液压缸的正常工作。水平安装的液压缸,其位置应设在缸体两腔端部的上方;垂直安装的液压缸,应设在端盖的上方,均应与压力腔相通,以便安装后调试前排除液压缸内的空气。由于空气比油轻,总是向上浮动,不会让空气有积存的残留死角。选用整体排气阀,阀的材料用45号碳素钢,锥部热处理硬度HRC。5.5.6 油口油口包括油口孔和油口连接螺纹。液压缸的进、出油口可布置在端盖和缸筒上。查表20-6-25得进、出油口EC为M14,EE=10。5.6 系统电路设计5.6.1 摆动液压缸控制电路图5-7 摆动液压缸控制电路Fig.5-7 Swing hydraulic cylinder control circuit图中L、R为换向阀两侧电磁铁。开关k接通左侧时,所有液压缸活塞杆伸出,断开k活塞杆停止。K接通右侧,所有液压缸活塞杆缩回,断开k活塞杆停止。当需要单独调整某个液压缸时,控制ki即可实现液压杆的伸出,停止和缩回。5.6.2 两侧进给液压缸控制电路图5-8 进给液压缸控制电路Fig.5-8 To the hydraulic cylinders into the control circuit图中L、R为换向阀两侧电磁铁。当k接通时左右两侧液压缸同时自动往复进给,k1、k2为压力继电器开关。k断开,液压缸停止工作。当k接通时,可以通过k3、k4单独控制左右两侧液压缸的工作和停止。6 技术经济性分析目前,对于火车主轴除锈还没有比较好的方法,对于这一加工步骤,存在着很大的能源和劳动力的浪费。本次设计的火车主轴除锈系统能对火车主轴表面进行不同程度除锈,除锈均匀彻底,并实现了自动控制,大大减轻了人的工作强度。整个系统设备简单,组装方便,除锈过程需要的功耗小,减少了资源的浪费。操作方便安全,工作可靠,效率可以明显提高。本系统大多采用标准件,保养维修方便。火车主轴除锈系统的为火车主轴检测的准确性和保养的全面性提供了保障。为成功的完成检测和保养工作做好准备,保证了交通运输的顺利进行,为国民经济发展和人民生活需要奠定基础。7 结论相对于机械传动来说,液压传动是一门比较新兴的应用技术,它是在流体力学、工程力学和机械制造技术上发展起来的。然而随着科学技术的不断发展,目前液压技术无论在民用工业,还是在国防工业方面都得到了相当广泛的应用。在这次火车主轴除锈系统的设计中,首先设计了总体结构布局,其次设计了该系统的液压系统,包括工作原理分析,系统工作循环和工作回路设计,主要液压元件在系统中的作用和液压缸的结构设计和尺寸计算、强度校核、泵的流量计算等。通过理论研究和设计得到如下结论:(1)火车主轴除锈系统结构复杂,各个机构运动多变,因此要有合理的布局和准确的控制以及足够的可靠性。(2)液压系统有多种基本回路,能实现设备工作的不同需求,为未来机械工程发展的主要方向。(3)机电液一体化是液压系统的主要发展方向,其目的是实现系统工作的自动化,人们对机电液一体化的研究,主要集中在液压系统的控制系统上。(4)要加强对多功能,更加节能的液压系统的研究。 不足:没有各个部分的运动和变化规律的详细分析,系统比较粗糙等。致谢本文是在导师张建卓老师的悉心指导下完成的,从论文的选题、研究思路确定、论文撰写直至论文修改的每个环节上,老师都倾注了大量的心血和精力。张老师在生活上平易近人,对学生关怀备至;在学习上对学生高标准严要求,尤其注重对学生工作方法和能力的培养,使本人受益匪浅, 各方面能力得到了较大的锻炼和提高。在此谨向他致以衷心的感谢和崇高的敬意!其次我要感谢与我同做相近课题的同学,他们给我的毕业设计过程中给了我很大的帮助和支持。最后感谢在辽宁工程技术大学学习和生活中给予我关心、指导的所有老师和同学们!由于水平和时间有限,论文中难免有不当和不足之处,诚挚的恳请各位专家、教授给予批评、指正。最后衷心感谢各位老师在百忙之中评阅本文。参考文献1 成大先.机械设计手册M.北京:化学工业出版社,2001.2 隗金文,王慧.液压传动M. 沈阳:东北大学出版社,2001.3 杨培元,朱福元.液压系统设计简明手册M.北京:机械工业出版社,2005. 4 巩云鹏,田万禄,张祖立,黄秋波.机械设计课程设计M.沈阳: 东北大学出版社2000.5 成大先.液压传动M.北京:化学工业出版社2004.6 何存兴.液压元件M.北京:机械工业出版社,1981.7 国家机械工业局.中国机电产品目录M.北京:机械工业出版社,2000.8 机械设计师手册编写组.机械设计师手册M.北京:机械工业出版社,1989.9 甘永立.几何公差与检测M.第7版.上海:长海科学技术出版社,2005.10 成大先.机械设计图册M.北京:化学工业出版社,2000.11Spotts M F.Design of Machine ElementsM.1971.附录A液压系统设计液压技术被引入工业领域已经有一百多年的历史了,随着工业的迅猛发展,液压技术更日新月异。伴随着数学、控制理论、计算机、电子器件和液压流体学的发展,出现了液压伺服系统,并作为一门应用科学已经发展成熟,形成自己的体系和一套行之有效的分析和设计方法。好了,不多说了,现在我和大家来说说液压系统设计的方法和注意问题。举个液压系统在机床运用的例子来和大家聊,并欢迎大家提出意见。1 设计机床液压传动系统的依据1. 机床的总体布局和工艺要求,包括采用液压传动所完成的机床运动种类、机械设计时提出可能用的液压执行元件的种类和型号、执行元件的位置及其空间的尺寸范围、要求的自动化程度等。2. 机床的工作循环、执行机构的运动方式(移动、转动或摆动),以及完成的工作范围。3. 液压执行元件的运动速度、调速范围、工作行程、载荷性质和变化范围。4. 机床各部件的动作顺序和互锁要求,以及各部件的工作环境与占地面积等。5. 液压系统的工作性能,如工作平稳性、可靠性、换向精度、停留时间和冲出量等方面的要求。6. 其它要求,如污染、腐蚀性、易燃性以及液压装置的质量、外形尺寸和经济性等。2 设计液压传动系统的步骤1. 明确对液压传动系统的工作要求,是设计液压传动系统的依据,由使用部门以技术任务书的形式提出。2. 拟定液压传动系统图。(1) 根据工作部件的运动形式,合理地选择液压执行元件;(2) 根据工作部件的性能要求和动作顺序,列出可能实现的各种基本回路。此时应注意选择合适的调速方案、速度换接方案,确定安全措施和卸荷措施,保证自动工作循环的完成和顺序动作和可靠。液压传动方案拟定后,应按国家标准规定的图形符号绘制正式原理图。图中应标注出各液压元件的型号规格,还应有执行元件的动作循环图和电气元件的动作循环表。3. 计算液压系统的主要参数和选择液压元件。(1) 计算液压缸的主要参数;(2) 计算液压缸所需的流量并选用液压泵;(3) 选用油管;(4) 选取元件规格;(5) 计算系统实际工作压力;(6) 计算功率,选用电动机;(7) 发热和油箱容积计算; 4. 进行必要的液压系统验算。5. 液压装置的结构设计。6. 绘制液压系统工作图,编制技术文件。3 设计液压传动系统时应注意问题1. 在组合基本回路时,要注意防止回路间相互干扰,保证正常的工作循环。2. 提高系统的工作效率,防止系统过热。例如功率小,可用节流调速系统;功率大,最好用容积调速系统;经常停车制动,应使泵能够及时地卸荷;在每一工作循环中耗油率差别很大的系统,应考虑用蓄能器或压力补偿变量泵等效率高的回路。3. 防止液压冲击,对于高压大流量的系统,应考虑用液压换向阀代替电磁换向阀,减慢换向速度;采用蓄能器或增设缓冲回路,消除液压冲击。4. 系统在满足工作循环和生产率的前提下,应力求简单,系统越复杂,产生故障的机会就越多。系统要安全可靠,对于做垂直运动提升重物的执行元件应设有平衡回路;对有严格顺序动作要求的执行元件应采用行程控制的顺序动作回路。此外,还应具有互锁装置和一些安全措施。5. 尽量做到标准化、系列化设计,减少专用件设计。4 使用液压系统要注意的问题1. 使用者应明白液压系统的工作原理,熟悉各种操作和调整手柄的位置及旋向等。2. 开车前应检查系统上各调整手柄、手轮是否被无关人员动过,电气开关和行程开关的位置是否正常,主机上工具的安装是否正确和牢固等,再对导轨和活塞杆的外露部分进行擦拭,而后才可开车。3. 开车时,首先启动控制油路的液压泵,无专用的控制油路液压泵时,可直接启动主液压泵。4. 液压油要定期检查更换,对于新投入使用的液压设备,使用3 个月左右即应清洗油箱,更换新油。以后每隔半年至1 年进行清洗和换油一次。5. 工作中应随时注意油液,正常工作时,油箱中油液温度应不超过60。油温过高应设法冷却,并使用粘度较高的液压油。温度过低时,应进行预热,或在运转前进行间歇运转,使油温逐步升高后,再进入正式工作运转状态。6. 检查油面,保证系统有足够的油量。7. 有排气装置的系统应进行排气,无排气装置的系统应往复运转多次,使之自然排出气体。8. 油箱应加盖密封,油箱上面的通气孔处应设置空气过滤器,防止污物和水分的侵入。加油时应进行过滤,使油液清洁。9. 系统中应根据需要配置粗、精过滤器,对过滤器应经常地检查、清洗和更换。10. 对压力控制元件的调整,一般首先调整系统压力控制阀-溢流阀,从压力为零时开调,逐步提高压力,使之达到规定压力值;然后依次调整各回路的压力控制阀。主油路液压泵的安全溢流阀的调整压力一般要大于执行元件所需工作压力的10%25%。快速运动液压泵的压力阀,其调整压力一般大于所需压力10%20%。11. 流量控制阀要从小流量调到大流量,并且应逐步调整。同步运动执行元件的流量控制阀应同时调整,要保证运动的平稳性5 工作部件产生爬行的原因及排除方法1. 因为空气的压缩性较大,当含有气泡的液体到达高压区而受到剧烈压缩时,会使油液体积变小,使工作部件产生爬行。采取措施:在系统回路的高处部 位设置排气装置,将空气排除。2. 由于相对运动部件间的磨擦阻力太大或磨擦阻力变化,致使工作部件在运动时产生爬行。采取措施:对液压缸、活塞和活塞杆等零件的形位公差和表面粗糙度有一定的要求;并应保证液压系统和液压油的清洁,以免脏物夹入相对运动件的表面间,从而增大磨擦阻力。3. 运动件表面间润滑不良,形成干磨擦或半磨擦,也容易导致爬行。采取措施:经常检查有相对运动零件的表面间润滑情况,使其保持良好。4. 若液压缸的活塞和活塞杆的密封定心不良,也会出现爬行。采取措施:应卸除载荷,使液压缸单独动作,测定出磨擦阻力后,校正定心。5. 因液压缸泄漏严重,导致爬行。采取措施:减少泄漏损失,或加大液压泵容量。6. 在工作过程中由于负载变化,引起系统供油波动,导致工作部件爬行。采取措施:注意选用小流量下保持性能稳定的调速阀,并且在液压缸和调速阀间尽量不用软管联接,否则会因软管变形大,容易引起爬行现象。6 液压系统油温升高的原因、后果及解决措施液压系统在工作中有能量损失,包括压力损失、容积损失和机械损失三方面,这些损失转化为热能,使液压系统的油温升高。一般液压系统的油温应控制在(30-60)范围内,最高不超过(60-70)。油温升高会引起一系列不良后果: 1. 使油液粘度下降,泄漏增加,降低了容积效率,甚至影响工作机构的正常运动; 2. 使油液变质,产生氧化物杂质,堵塞液压元件中的小孔或缝隙,使之 不能正常工作;3. 引起热膨胀系数不同的相对运动零件之间的间隙变小,甚至卡死,无法运动;4. 引起机床或机械的热变形,破坏原有的精度。保证液压系统正常工作温度的措施:1. 当压力控制阀的调定值偏高时,应降低工作压力,以减少能量损耗;2. 由于液压泵及其连接处的泄漏造成容积损失而发热时,应紧固各连接处,加强密封;3. 当油箱容积小、散热条件差时,应适当加大油箱容积,必要时设置冷却器;4. 由于油液粘度太高,使内磨擦增大而发热时,应选用粘度低的液压油;5. 当油管过于细长并弯曲,使油液的沿程阻力损失增大、油温升高时,应加大管径,缩短管路,使油液通畅;6. 由于周围环境温度过高使油温升高时,要利用隔热材料和反射板等,使系统和外界隔绝;7. 高压油长时间不必要地从溢流阀回油箱,使油温升高时,应改进回路设计,采用变量泵或卸荷措施7 空气侵入到液压系统的不良后果及解决措施空气侵入到液压系统的不良后果主要有:1. 使油液具有一定的压缩性,致使系统产生噪声、振动和引起运动部件的爬行,破坏了工作的平稳性;2. 易使油液氧化变质,降低油液的使用寿命。解决措施:(1) 空气由油箱进入系统的机会较多,如油箱的油量不足;液压泵吸油管侵入油中太短;吸油管和回油管在油箱中距离太近或没有用隔板隔开;回油飞溅,搅成泡沫;液压泵吸入空气;回油管没有插入油箱,使回油冲出油面和箱壁,在油面上会产生大量气泡,使空气与油一起吸入系统。因此,油箱的油面要经常保持足够的高度;吸油管和回油管应保证在最低油面以下,两者要用隔板隔开;(2) 由于密封不严或管接头处和液压元件接合面处的螺钉拧得不紧,外界空气就会从这些地方侵入;系统中低于大气压部分,如液压泵的吸油腔、吸油管和压油管中油流速度较高(压力低)的局部区域;在系统停止工作,系统中回油腔的油液经回油管返回油箱时,也会形成局部真空的区域,在这些区域空气最容易侵入。因此,要尽量防止各处的压力低于大气压力;各个密封部件均应使用良好的密封装置,管接头和各接合面处的螺钉应拧紧;经常清洗液压泵吸油口处的过滤器,以防止吸油阻力增大而把溶解在油中的空气游离出来进入系统;(3) 对于主要的液压设备,液压缸上最好设有排气装置,以排除系统中的空气。8 系统中流量不足的原因及解决措施1. 由于液压泵流量不足,致使系统中流量不足时,应检查液压泵零件是否有损坏情况,及时地更换或修复损坏超差件;如果因泵内吸入空气影响了液压泵的流量,则要采取措施,防止空气吸入,变量泵由于变量机构工作不良影响泵的流量,应对变量机构拆卸、清洗或修理、更换;2. 压力分配阀工作不良引起流量不足时,应修理或更换;3. 因油液粘度不合适而影响流量时,要更换粘度适当的油液,并注意油温对粘度的影响; 4. 溢流阀工作不良影响流量时,应采取措施,使其工作正常;5. 由于液压缸、阀等元件泄漏严重,造成流量不足时,应针对不同情况采取相应的措施;6. 流量控制阀的调节机构工作不正常时,应根据零件损坏情况予以修复或更新、或拆开清洗,使调节机构动作灵活,工作正常。9 液压系统中噪声产生原因及解决措施1. 空气侵入液压系统是产生噪声的主要原因。因为液压系统侵入空气时,在低压区其体积较大,当流到高压区时受压缩,体积突然缩小,而当它流入低压区时,体积突然增大,这种气泡体积的突然改变,产生“爆炸”现象,因而产生噪声,此现象通常称为“空穴”。针对这个原因,常常在液压缸上设置排气装置,以便排气。另外在开车后,使执行件以快速全行程往复几次排气,也是常用的方法;2. 液压泵或液压马达质量不好,通常是液压传动中产生噪声的主要部分。液压泵的制造质量不好,精度不符合技术要求,压力与流量波动大,困油现象未能很好消除,密封不好,以及轴承质量差等都是造成噪声的主要原因。在使用中,由于液压泵零件磨损,间隙过大,流量不足,压力易波动,同样也会引起噪声。面对上述原因,一是选择质量好的液压泵或液压马达,二是加强维修和保养,例如若齿轮的齿形精度低,则应对研齿轮,满足接触面要求;若叶片泵有困油现象,则应修正配油盘的三角槽,消除困油;若液压泵轴向间隙过大而输油量不足,则应修理,使轴向间隙在允许范围内;若液压泵选用不对,则应更换;3. 溢流阀不稳定,如由于滑阀与阀孔配合不当或锥阀与阀座接触处被污物卡住、阻尼孔堵塞、弹簧歪斜或失效等使阀芯卡住或在阀孔内移动不灵,引起系统压力波动和噪声。对此,应注意清洗、疏通阴尼孔;对溢流阀进行检查,如发现有损坏,或因磨损超过规定,则应及时修理或更换;4. 换向阀调整不当,使换向阀阀芯移动太快,造成换向冲击,因而产生噪声与振动。在这种情况下,若换向阀是液压换向阀,则应调整控制油路中的节流元件,使换向平稳无冲击。在工作时,液压阀的阀芯支持在弹簧上,当其频率与液压泵输油率的脉动频率或与其它振源频率相近时,会引起振动,产生噪声。这时,通过改变管路系统的固有频率,变动控制阀的位置或适当地加蓄能器,则能防振降噪。5. 机械振动,如油管细长,弯头多而未加固定,在油流通过时,特别是当流速较高时,容易引起管子抖动;电动机和液压泵的旋转部分不平衡,或在安装时对中不好,或联轴节松动等,均能产生振动和噪声。对此应采取的措施有:较长油管应彼此分开,并与机床壁隔开,适当加设支承管夹;调整电动机和液压泵的安装精度;重新安装联轴节,保证同轴度小于0.1MM等。10 在液压系统中安装油管的注意事项:1. 吸油管不应漏气,各接头要紧牢和密封好;2. 吸油管道上应设置过滤器;3. 回油管应插入油箱的油面以下,防止飞溅泡沫和混入空气;4. 电磁换向阀内的泄漏油液,必须单独设回油管,以防止泄漏回油时产生背压,避免阻碍阀芯运动;5. 溢流阀回油口不许与液压泵的入口相接;6. 全部管路应进行两次安装,第一次试装,第二次正式安装。试装后,拆下油管,用20%的硫酸或盐酸溶液酸洗,再用10%的苏打水中和,最后用温水清洗,待干燥后涂油进行二次安装。注意安装时不得有砂子和氧化皮等。11 在液压系统中安装液压元件时的注意事项:1. 液压元件安装前,要用煤油清洗,自制的重要元件应进行密封和耐压试验,试验压力可取工作压力的2倍,或取最高使用压力的1.5倍。试验时要分级进行,不要一下子升到试验压力,每升一级检查一次;2. 方向控制阀应保证轴线呈水平位置安装;3. 板式元件安装时,要检查进出油口处的密封圈是否合乎要求,安装前密封圈应突出安装平面,保证安装后有一定的压缩量,以防泄漏;4. 板式元件安装时,固定螺钉的拧紧力要均匀,使元件的安装平面与元件底板平面能很好地接触。12 在液压系统中安装液压泵时的注意事项:1. 液压泵传动轴与电动机驱动轴同轴度偏差小于0.1MM,一般采用挠性联轴节联结,不允许用V带直接带动泵轴转动,以防泵轴受径向力过大,影响泵的正常运转;2. 液压泵的旋转方向和进、出油口应按要求安装;3. 各类液压泵的吸油高度,一般要小于0.5M。13 如何清洗液压系统液压系统在制造、试验、使用和储存中都会受到污染,而清洗是清除污染,使液压油、液压元件和管道等保持清洁的重要手段。生产中,液压系统的清洗通常有主系统清洗和全系统清洗。全系统清洗是指对液压装置的整个回路进行清洗,在清洗前应将系统恢复到实际运转状态。清洗介质可用液压油,清洗时间一般为2-4小时,特殊情况下也不超过10小时,清洗效果以回路滤网上无杂质为标准。清洗时注意事项:1. 一般液压系统清洗时,多采用工作用的液压油或试车油。不能用煤油、汽油、酒精、蒸气或其它液体,防止液压元件、管路、油箱和密封件等受腐蚀; 2. 清洗过程中,液压泵运转和清洗介质加热同时进行。清洗油液的温度为(50-80)时,系统内的橡胶渣是容易除掉的;3. 清洗过程中,可用非金属锤棒敲击油管,可连续地敲击,也可不连续地敲击,以利清除管路内的附着物;4. 液压泵间歇运转有利于提高清洗效果,间歇时间一般为(10-30)min5. 在清洗油路的回路上,应装过滤器或滤网。刚开始清洗时,因杂质较多,可采用80目滤网,清洗后期改用150目以上的滤网;6. 清洗时间一般为(48-60)小时,要根据系统的复杂程度、过滤精度要求和污染程度等因素决定; 7. 为了防止外界湿气引起锈蚀,清洗结束时,液压泵还要连续运转,直到温度恢复正常为止;8. 清洗后要将回路内的清洗油排除干净。附录BHydraulic system design Hydraulic technology has been the introduction of an industrial area have 100 years of history. With the rapid industrial development of hydraulic technology more with each passing day. Along with mathematics, control theory, computer, electronic components and hydraulic fluid sciences, a hydraulic servo system, and as an application of science has been developed, develop its own system, and a set of effective analysis and design methods. Well,not that, and now I say all of the hydraulic system design methods and attention to the issue. For the hydraulic system of the machine used examples to chat with everyone, and welcome comments. 1 Machine design of the hydraulic drive system based on 1. The overall layout of machine tools and technological requirements, including the use of hydraulic machine performed by type of campaign, mechanical design made possible with the implementation of the hydraulic components of the types and models, implementation of the components of the space and its location size, the requirements of the degree of automation. 2. Machine work cycle, the implementing agency of movement (Mobile, rotate or swing), and the completion of the work. 3. Hydraulic Components movement speed, speed of reference, itinerary, load changes in the nature and scope. 4. Machine movements of the various components of the order and interlocking requirements, and the various components of the working environment and covers such. 5. The hydraulic system performance, such as work smooth, reliability, precision to the other, time and stay out of the volume of the request. 6. Other requirements, such as pollution, corrosive, flammable, and the quality of hydraulic devices, Size and shape of the economy and so on. 2 Hydraulic system design steps1. A clear right hydraulic system requirements for the work, hydraulic system is designed on the basis that users in the technical tasks of the form. 2. The hydraulic drive system development plans. a. According to the working parts of exercise a reasonable choice of hydraulic components; b. Under the working parts of the performance requirements and movements of the order, listing possible to achieve the basic circuit. It should be noted at this time to choose a suitable speed, speed-exchange programs to determine safety and unloading, automatically guarantee the completion of the work cycle of action and order and reliable. Hydraulic drive programming, the national standard should be the official graphic symbol mapping diagram. Tagging should map out the components of the hydraulic model specifications, It should also be a component of the implementation of action plans and the recycling of electrical components in the table of operating cycle. 3. Calculation of the main hydraulic system parameters and the choice of hydraulic components. (1) Calculation of the hydraulic cylinder main parameters;(2) Calculation of the hydraulic cylinder flow and use hydraulic pumps; (3) Selection of tubing;(4) Selecting components specifications; (5) Calculation of the actual system pressure;(6) The calculation of power, motor selection;(7) Heating and fuel tank volume;4. Necessary hydraulic system checked. 5. Hydraulic design of the structure.6. Drawing hydraulic system map, the preparation of technical documents. 3 Hydraulic system design to be a problem1. The basic composition of the loop, We must pay attention to preventing mutual interference between the circuit, and ensure normal work cycle. 2. To improve the efficiency of systems to prevent overheating. For example, small power available throttle control system; Power, speed volume with the best system; Regular parking brake. should be able to pump in a timely manner unloading; In each work cycle oil consumption vary greatly system should consider using pressure accumulator or variable compensation such as high efficiency pump circuit.3. Prevent hydraulic shock, for large high-pressure flow system, should consider the use of hydraulic valve replaced electromagnetic valve, to slow down the pace of change; using accumulator or additional buffer circuit, the elimination of hydraulic shocks. 4. The system in meeting the productivity of the work cycle and, under the premise should be as simple as possible, the more complex the system, have the opportunity to fault the more. To a safe and reliable system for doing vertical movement of heavy loads upgrade components should be implemented there is a balancing loop; on the strict requirements of the order moves the implementation program components should be used to control movements in the order loop. Moreover, they should also have interlocking devices and some safety measures. 5. As well standardized, serialized design, reducing exclusive designs. 4 Hydraulic systems use the issue to the attention 1. Users should understand that the hydraulic system of principle, familiar with the various operational and adjustment of the location and the handle to the other roundabout.2. Drive system should be checked prior to the adjustment on the handle, hand wheel was irrelevant whether the officers Touched, Electrical switches and switch itinerary and whether it is normal for the location, host of installation tools and firmly correct. another pair of rails and the exposed parts of the piston rod for clean, and then can drive.3. When driving a car, to start the control of the hydraulic pump asphalt, without special control asphalt hydraulic pump, can directly initiate hydraulic pump.4. Hydraulic oil to replace regular checks for the new use of hydraulic equipment, three months or so that the washing tanks, the replacement oil. After every six months to a year for an oil change and cleaning. 5. Should always keep in oil, normal working hours, the oil tank temperature should not exceed 60 .High temperature to be cooling, and the use of higher viscosity hydraulic oil. Low temperature should be carried out when preheating, or in operation before the intermittent operation, gradually rising temperature, enter the formal functioning of the state. 6. Check oil levels, and ensure the system has sufficient fuel. 7. Installation of the exhaust system should exhaust, no venting device system should be reciprocating operation times, so that the natural gas emitted. 8. Should be impressed with the seal tank, the fuel tank above the air vents should install air filters, prevent dirt and moisture intrusion. Filling should be filtered, clean oil. 9. The system should be based on need to configure coarse and fine filters, the filter should always check, cleaning and replacement.10. Pressure control components of the adjustment, the general first adjustment system pressure relief valve-control valve. Pressure from zero returned, and gradually raising the pressure, so that they achieve the required pressure values; followed by the adjustment of the loop pressure control valve. The oil pump safety relief valve pressure adjustments will be greater than the general implementation of the necessary components of the work pressure10%25 %. Rapid movement of the hydraulic pump pressure relief valve adjustment pressures generally greater than the pressure required for 10%20%. 11.Flow control valve flow to small transferred large flow, and should be gradually adjusted. Synchronous execution of the component flow control valve should be adjusted. To ensure the movement stability.5 Crawling have working parts and the reasons for exclusion method 1. Because of the compressed air are greater. When the bubble of liquid containing high pressure zone and reach severe compression, the volume of oil will become smaller, working components produced crawling. Take measures to : loop in the system were installed height of the exhaust system to remove the air. 2. As the relative movement between the parts too much friction and friction resistance changes which has caused the campaign components generated crawling. Takes the measure : the hydraulic cylinder, piston and piston rod, and other parts of the form and position tolerances, and surface roughness have certain requirements; and should ensure that hydraulic systems and hydraulic oil clean dirt to avoid relative movement folder into the surface, thus increasing friction. 3. Surface movement among poor lubrication, to create friction or semi-friction, it is easy to crawl. Take the measures: regular checks of relative movement between parts of the lubrication of the surface, enabling it to maintain good.4. If the hydraulic cylinder piston and the piston rod sealing centering bad, there may be crawling. Take the measures: shed load, so that a separate action hydraulic cylinder was measured friction, centering correction.5. Due to serious hydraulic cylinder leak led to crawling.Take the measures: to reduce the leakage loss, or increased pump capacity. 6. In the course of their work load due to changes in oil supply system caused fluctuations, leading to crawl working parts. Take the measures: choose to remain small flow properties of the valve stability, and the hydraulic cylinder and valve between minimizing the hose connection, otherwise they will be flexible deformation, it can be easily aroused creeping phenomenon. 6 Hydraulic system temperature rise, consequences and solutions In the hydraulic system with energy work, including loss of pressure loss. volume losses and three mechanical losses, these losses into heat, so that the hydraulic system temperature increased. General hydraulic system temperature should be controlled (30-60) , not exceeding the maximum (60-70) . Temperature rise will cause a series of negative consequences : 1. The oil viscosity, leakage, reduce the volume efficiency and even affect the normal movement; 2. To enable the oil changed oxides produced impurities hydraulic components to plug the holes or cracks, so that they are not normal;3. Have different thermal expansion coefficients of the relative movement between the parts become smaller space, or even death card, not a campaign; 4. Machine tools or machinery caused the thermal deformation, damage to the original accuracy. Hydraulic system to ensure the normal operating temperature of measures : 1. When the pressure control valve to set the value at high pressure should be lowered to reduce energy loss;2. As the hydraulic pump and its connecting the volume caused by the leakage of heat loss, shall be securely fastened to the connecting and enhancing seal;3. When the fuel tank size small, poor conditions of heat, as appropriate, increase volume of the fuel tank and, if necessary, set cooler; 4. Due to high oil viscosity, increasing friction within fever, should select the lowest viscosity hydraulic oil;5. When the tubing is too slender and bent, the oil resistance along the way losses increased temperature rises, should increase diameters, shortening pipe, the oil patency;6. The ambient temperature is too high to enable temperature rises, to the use of insulation materials and sounding board so that the system and isolated from the outside world; 7. Prolonged unnecessarily high pressure oil from the relief valve to the fuel tank, temperature rises, should be improved circuit design, variable pump or unloading measures 7 The adverse consequences of air to invade the hydraulic system and solutions The adverse consequences of air to intrusion hydraulic system are : 1. To enable the oil has some compression, resulting system to produce the noise, Vibration and movement caused parts of crawling and undermines the work of a smooth;2. Oxidation of the oil easily degenerate lower oil life. Solution : (1) The air from the tank into the system more opportunities, such as the fuel tank inadequate; hydraulic pump oil absorption tube penetrated oil is too short; Range pipe and tubing back to the fuel tank too close or middle distance with no partitions separating; Oil back spatter, stirs bubble; Pump inhaled air; no tubing inserted to the fuel tank so that the oil out of oil to surface and the wall, in the oil surface will produce large bubble of air inhaled together with the oil system. Therefore, the oil-tank to keep sufficient height; Range pipe and tubing should be back at the minimum guaranteed under the oil surface, Taken with clapboard separated; (2) Since sealing leakage or pipe joint of hydraulic components and the adjoining plane where the fixing screw tight, Air from these areas will be invasive; System below atmospheric pressure, such as the absorption of pump cavity, Range pipe and tubing pressure oil flow rate is high (low pressure) local area; stop working in the system, system to the oil-oil pipeline returned to the return of the fuel tank, will be partial vacuum in the region, In these regions the most easily penetrated the air. Therefore, in order to try to prevent the pressure throughout below atmospheric pressure; Seal all components should use a good seal, pipe joints and the adjoining plane Department should tighten the screws; Regular cleaning pump oil absorption mouth of filters, to prevent oil absorption resistance increased while oil dissolved in the air out of free access to the system;(3) On the main hydraulic equipment, hydraulic cylinder with the best exhaust devices to exclude the air system. 8 System flow shortage and the reasons for a solution 1. Because of inadequate flows of hydraulic pumps, System result of inadequate flows, the hydraulic pump parts should check whether there are defects, in a timely manner to replace or repair damaged pieces of ultra-poor; If inhaled air pump affect the flow of hydraulic pumps, would take measures prevent air inhaled, the variable pump as variable sector adversely affected the flow pump, variable response agencies demolition, cleaning or repair, replacement; 2. The pressure distribution valve caused adverse work flow is insufficient, should be repaired or replaced;3. The oil viscosity inappropriate affect the flow, to be replaced due to the viscosity of the oil. Attention to the temperature and viscosity of the impact;4. The relief valve adverse impact on the work flow, measures should be taken, make it work properly. 5. The hydraulic cylinder, valve leakage, and other components, causing insufficient traffic flow, meet the different circumstances to take corresponding measures; 6. The flow control valve regulating agencies not working, should be damaged parts repaired or updated, or disassemble cleansing and regulating body movements flexible, and work normally.9 Hydraulic system noise and causes a solution1. Air penetrated hydraulic system is the main source of the noise generated. Because the hydraulic system penetrated the air, the area of low pressure over its larger, when the flow of high-pressure zone by compression, the volume suddenly narrowed, And when it flows area of low pressure, the volume suddenly increased, the size of this bubble suddenly changed to explosion phenomenon, resulting noise, this phenomenon, commonly known as the hole. To address this reason, the hydraulic cylinder is often installed on the exhaust device to exhaust. Moreover, the drive, to enable the rapid implementation of pieces of the whole trip reciprocating several venting, as well as commonly used methods; 2. Hydraulic pump or hydraulic motors are poor, usually generated hydraulic transmission noise component. Pump the poor manufacturing quality, accuracy is not to meet all the technical requirements, pressure and flow fluctuations, the hardship of oil yet to be satisfactorily eliminated, Seal well, and the poor quality bearings are causing the main source of the noise. In use, the hydraulic pump parts wear, the gap is too large, insufficient flow and pressure fluctuations easy, but can also cause the same noise. Faced with the above reasons, the first choice of good quality hydraulic pump or hydraulic motors, two is to strengthen repairs and maintenance For example, if the gear tooth low precision, it should study the gears, meet exposure requirements; If a storm vane pump oil, Oil should be amended to distribution sites 1.30 chutes, eliminate the hardship oil; If the axial pump too much oil is insufficient, they should repair, so that the axial space within the permissible range. If the pump choose not to, they should be replaced;3. The relief valve instability, as a result of slide valve with the valve hole with improper or poppet valve and valve seat being contacted dirt cab, damping plug the hole, spring or deflect such as the failure to make jam or spool valve hole in the mobile system, caused the system pressure fluctuations and noise. In this regard, attention should be clean, and clear the damping hole; The relief valve inspections and if found damaged, or wear over, should be repaired or replaced in a timely manner;4. Improper adjustment valve, valve spool moving too fast, caused to the impact of exchange, resulting in noise and vibration. Under such circumstances, if the hydraulic valve is the valve should be adjusted to control the asphalt throttle device, to make for a smooth without shocks. At work, hydraulic valve spool support the spring, when the frequency and rate of oil pump pulsation frequency or with other similar local oscillator frequency, it will cause vibration, noise generated. Then, by changing the piping system natural frequency, changes in the control valve position or an appropriate increase i

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号