胶带运输机液压张紧装置控制系统设计

52页 19000字数+说明书+实习报告+外文翻译+4张CAD图纸【详情如下】

内封.docx

外文翻译--带式输送机技术的最新发展.doc

拉紧装置布置简图.dwg

拉紧装置布置简图.exb

控制系统图.dwg

控制系统图.exb

摘要.docx

机械实习报告.doc

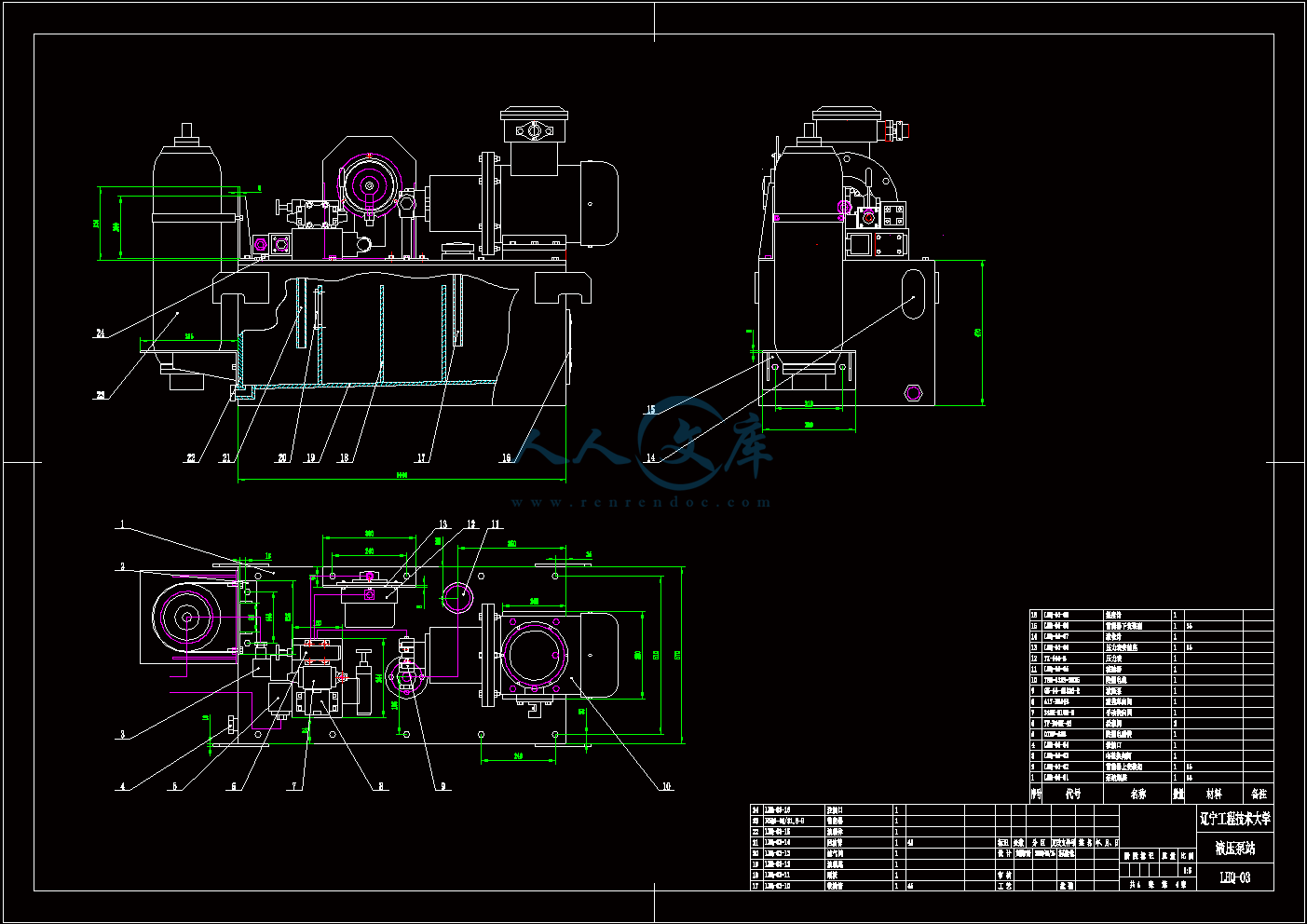

液压泵站.dwg

液压泵站.exb

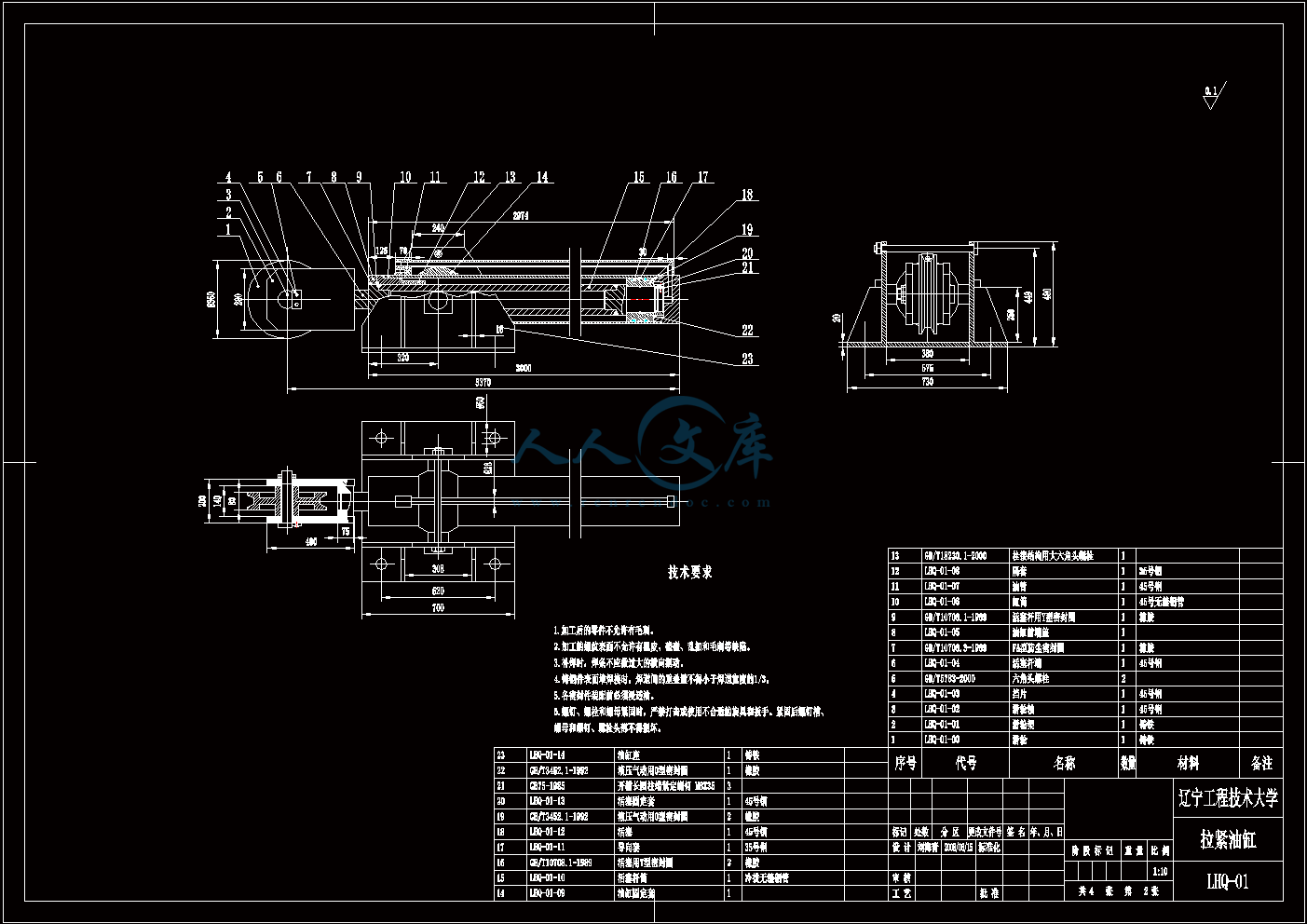

液压缸总装配图.dwg

液压缸总装配图.exb

目录.docx

胶带运输机液压张紧装置控制系统设计开题报告.doc

胶带运输机液压张紧装置控制系统设计说明书.doc

目录

1前言1

1.1引言1

1.2 拉紧装置的研究概况1

1.3 拉紧装置的发展趋势3

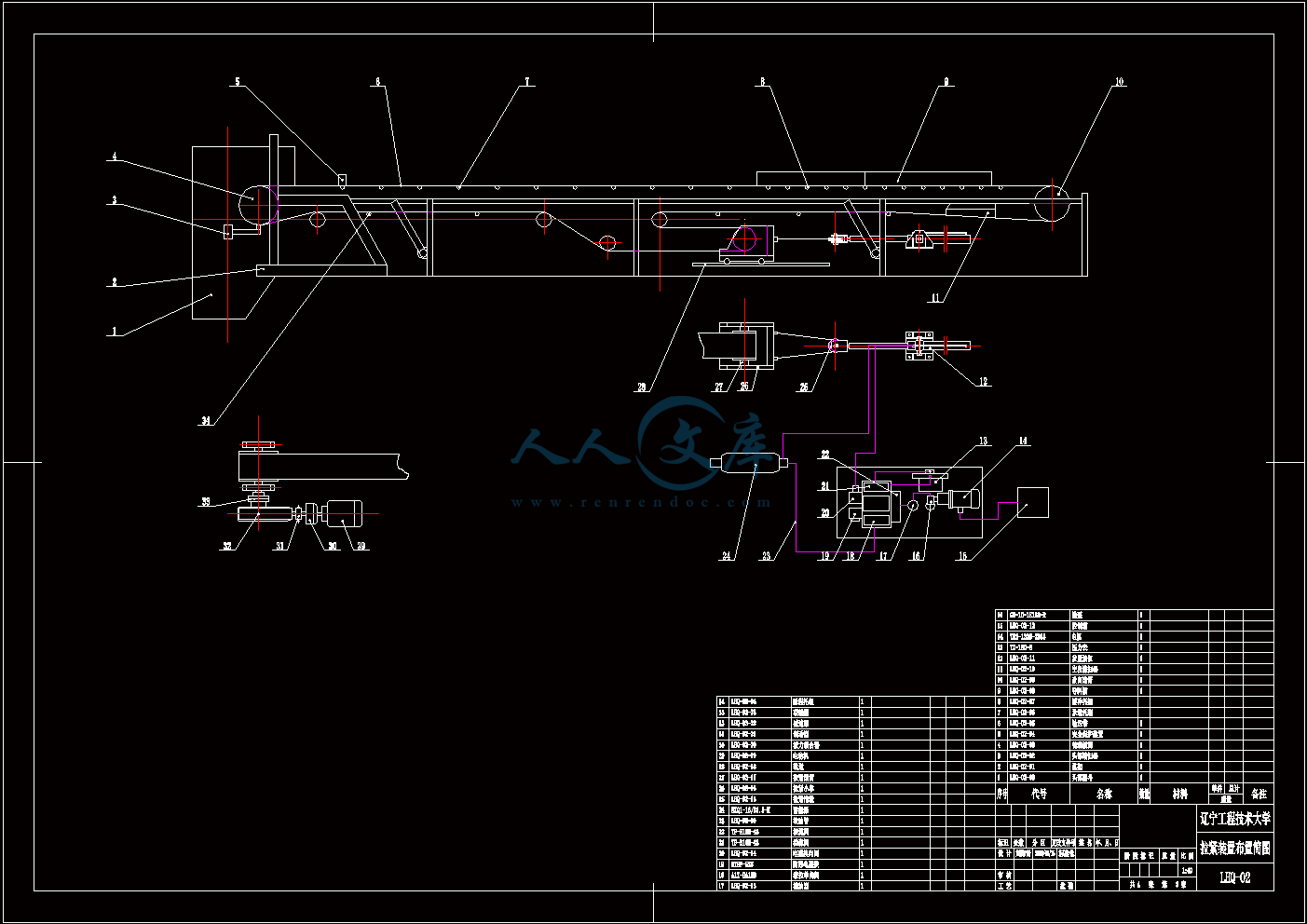

2 带式输送机拉紧装置分析4

2.1 拉紧装置的组成及其主要作用4

2.1.1 拉紧装置的组成4

2.1.2 拉紧装置在带式输送机中的作用4

2.2 带式输送机对拉紧装置的性能要求5

2.2.1 自动跟随性能5

2.2.2 克服系统滞后性能6

2.2.3 克服工作状况多变的性能6

2.3 目前常用拉紧装置与分析[15-18]8

2.3.1 固定式拉紧装置8

2.3.2 重锤式拉紧装置8

2.3.3 自动绞车拉紧装置9

2.4 张紧装置中使用液压传动的优点11

3 液压控制系统设计依据及工况分析12

3.1 设计依据12

3.2 液压回路工作过程12

3.3 动力分析13

3.4 运动分析14

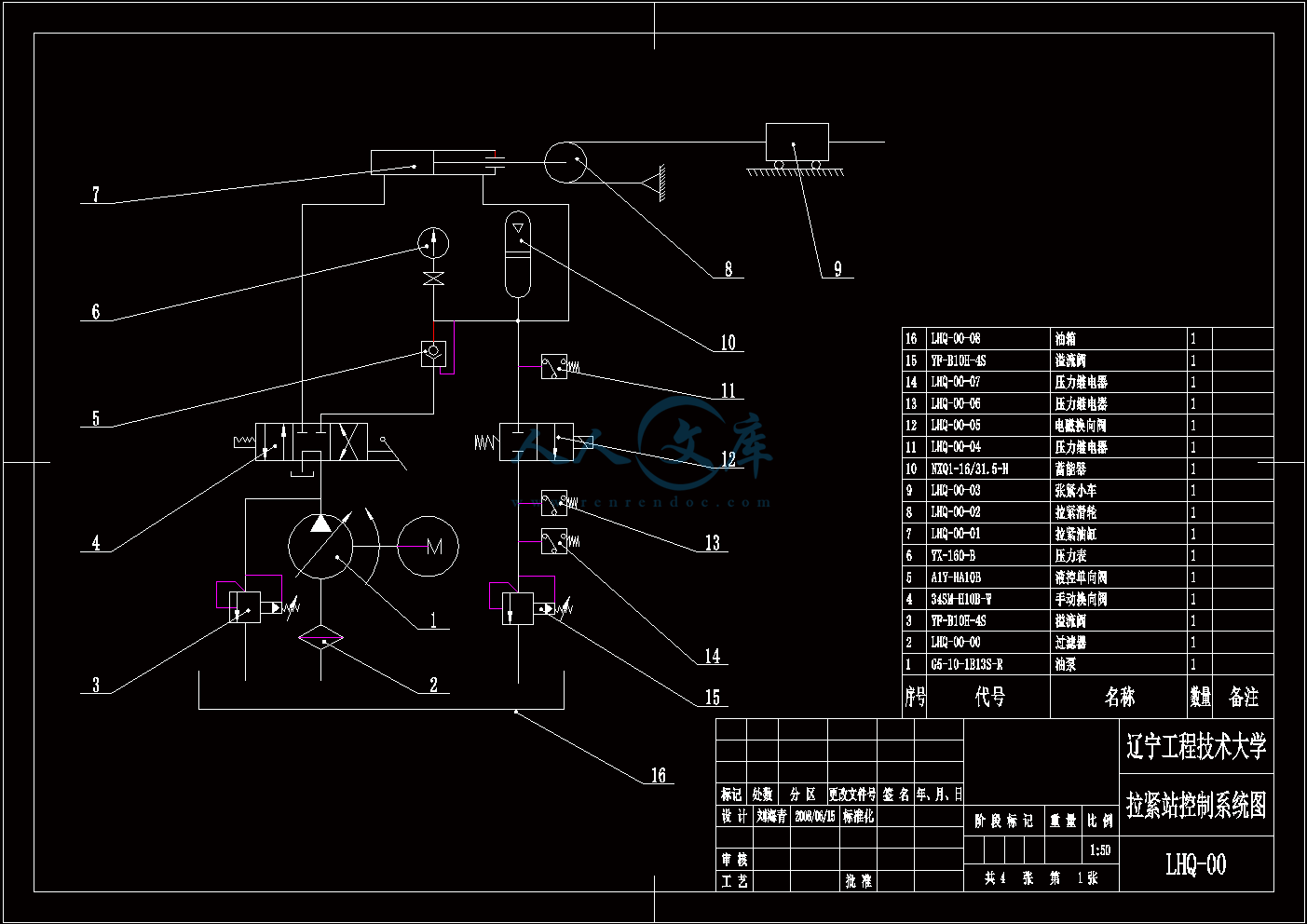

4 拟定液压系统图16

4.1 工作原理16

4.2 控制系统工作过程16

4.3 该装置的特点:17

5 确定液压系统主要参数18

5.1 初选系统压力18

5.2 计算液压缸尺寸18

5.2.1 缸筒18

5.2.2 活塞23

5.2.3 活塞杆24

5.2.4 活塞导向环25

5.3 计算液压缸流量25

5.4 液压缸相关强度验算26

5.4.1 缸筒与后缸盖的焊缝强度计算26

5.4.2 活塞杆的强度验算27

5.4.3 活塞杆两端封闭处焊缝强度计算29

6. 液压元件和专用件的选择30

6.1 液压泵的选择30

6.1.1 确定液压泵的工作压力30

6.1.2 确定液压泵的流量30

6.2 油泵电机的选择30

6.3 控制阀的选择31

6.3.1 选择控制阀须注意的问题31

6.3.2 手动换向阀32

6.3.3 液控单向阀32

6.3.4 电磁换向阀33

6.3.5 溢流阀33

6.4 蓄能器的选择33

6.4.1 蓄能器作用33

6.4.2 蓄能器有效容积33

6.5 管道的选择34

6.5.1 吸油管34

6.5.2 压油管34

6.5.3 回油管35

6.5.4 软管35

6.6 油箱组件的确定35

6.6.1 油箱主要功能35

6.6.2 油箱的分类36

6.6.3 油箱容积的确定36

6.6.4 液面显示及控制36

6.6.5 油温显示及控制36

6.7 过滤器的选择37

6.7.1 空气过滤器37

6.7.2 滤油器37

6.8 液压油的选用38

6.9 压力表的选择38

7 液压系统性能估算39

7.1 系统压力损失验算39

7.2 系统总效率估算39

7.3 系统发热与温升估算39

7.4 系统散热功率40

8 油缸固定及负载连接42

8.1 油缸的固定42

8.2 油缸与负载的连接42

9 结语44

9.1 本控制系统的优点44

9.2 本控制系统的不足44

9.3 控制系统发展趋势44

致谢45

参考文献46

附录A47

附录B70

摘要

胶带运输机是高强力、大运量、大功率的现代化的大型运输设备,在国民经济中发挥着重要的作用。其正常工作时必须保持一定的张紧度。胶带运输机张紧装置自动控制系统可以自动地使其保持在设定的张紧度内运行。

本文通过对胶带带式运输机张紧装置的分析,指出当前张紧装置存在的缺陷,对张紧装置的控制系统进行了改进设计。设计的张紧装置控制系统主要由液压控制系统、电气控制系统、执行元件液压缸等部分组成。系统主要通过压力继电器控制油泵电机的运行与停车,来控制系统油压从而及时调整液压缸伸缩状态以保证输送带的正常运行。

本设计主要完成液压拉紧装置控制系统、液压缸的设计。

关键词:胶带运输机 ;液压张紧装置 ;控制系统 ;液压系统;液压缸

前言

1.1引言

带式输送机经过近两个世纪的发展,己从最初的小型运输工具发展成为具有高强力、大运量、大功率的现代化的大型运输设备,在国民经济中发挥着重要的作用。今天,带式输送机已成为我国煤矿井下连续运输系统的主要运输设备之一,它不仅具有大落差、连续性、高效益、长距离、大运量的特点,而且运行可靠,易于实现自动化和集中控制,广泛应用于煤炭、冶金、矿山、化工、港口、电站、轻工、建材、粮食等许多工业领域。其生产率高,输送量大,能源消耗也比较少;能实现连续长距离大倾斜输送;工作平稳可靠、噪音小;结构简单,设备运行费用低;可在胶带的任意位置加料或卸料。

自20世纪60年代末开始,随着科学技术的迅速发展,可用于制造、设计、安装的各种新技术、新方法出的出现,胶带接头技术的不断完善,带式输送机进入了一个新的发展时期由于输送带伸长量急剧增加,就需要动态性能好、适应长距离带式输送机发展需要的自动张紧装置。随着带式输送机的用途不断扩大和科学技术的不断发展,合理设计张紧装置就显得尤为重要。由于在启动、稳定运行、制动过程中输送带会发生蠕变,使输送带变长而松弛,同时由于输送带的粘弹性的特性,在带式输送机运行时为了保证必要的摩擦力,必须提供合适的拉紧力。带式输送机的张紧装置使输送带不会发生打滑现象。由此可见,张紧装置是保证带式输送机正常运行必不可少的重要部件,它的性能好坏直接影响带式输送机整体的性能。

1.2 拉紧装置的研究概况

随着带式输送机系统的发展,国内外学者对其重要组成部分拉紧装置进行了大量的研究,开发了许多新产品。经调研,将其归纳为三个阶段:

第一阶段,纯机械张紧阶段。这一阶段的主要产品有两种:固定式绞车拉紧与重锤式拉紧。从本质上说,绞车拉紧的功能仅仅是张紧,当胶带由于种种原因伸长而张紧力下降时,只能通过人的观察发现后重新张紧,根据所需要的拉紧力调定后产生固定的拉紧力,拉紧力不能自动调节,当绞车和控制系统出现问题时,对胶带机不能产生恒定的拉紧力或拉紧力失效,安全可靠性相对降低;重锤式张紧装置通过滑轮组和重锤块达到张紧的目的,当胶带伸长时,能自动吸收其伸长。

第二阶段,张紧力可调阶段。这个阶段的典型产品是自动绞车(机械绞车或液压绞车)张紧装置。其技术发展表现为只能实现在稳定(匀速)阶段的自动张紧,保持胶带该阶段的张力恒定,而在起动与制动等不稳定运行工况下则与固定式绞车相同。其结构特征表现为带有制动装置,绞车张紧时松开制动器,达到胶带运行张力要求时绞车停止动作制动器收紧抱闸,绞车运转的时间很短,而大部分时间处于停车待命状态。

第三阶段,动态自动张紧阶段(实现动态跟踪)。主要产品有液压绞车自动张紧与液压缸自动张紧。其技术特征为动态响应快,能在起动阶段和正常运行阶段两种状态下作用,保持张紧力的稳定。液压绞车长时间处于工作状态,其结构特征是不带闸,为了保证其响应速度,液压泵站不能停机,液压马达始终处于待命状态,这种工作方式需要的功耗较大。液压缸式拉紧由于液压泵与蓄能器同时工作,需要大量供油时,主要靠蓄能器,因此响应快、功耗低,相对来说造价低廉,布置空间也比较小,在煤矿井下有明显的优势。

以往煤矿井下用带式输送机一般均采用固定绞车拉紧或重锤拉紧,很少见到别的类型。由于固定绞车拉紧装置只能定期张紧皮带,而皮带的张紧程度往往与操作者的经验有关,经常出现张紧力过大或者过小,并且直接影响到带式输送机的冲击动负荷,所以固定绞车拉紧装置对于输送机的安全及平稳运行极为不利。重锤式拉紧由于受滑轮摩擦阻力和重锤惯性力的限制,对长距离、高速度带式输送机响应跟不上,胶带张力明显不恒定。为了保证重锤拉紧装置的正常工作,煤矿井下要打一个大的峒室,而在码头和金属矿山则要修建一座重锤塔以保证重锤的运行距离。当采用整型芯胶带时,峒室与重锤塔要做得相当大,非常不经济,另外安装也不方便,特别是维修时,装卸相当费事。到目前为止,在用于物料输送的带式输送机上已有多种皮带拉紧装置得到应用。

1.3 拉紧装置的发展趋势

随着带式输送机的发展,作为其重要组成部件的拉紧装置必须与之相适应。传统胶带拉紧装置各有特点,针对不同工况的选用也各有长短。但传统胶带拉紧装置难以适应长距离、高速度、线路复杂的连续输送系统的工况要求。

综合各种拉紧装置工作方式的优缺点,目前的探讨多集中于满足输送机启动、平稳运行、制动不同工作状态系统对张紧力的要求[1]。启动、制动时,要求增大张紧力,防止胶带打滑,并要求拉紧装置能迅速吸收胶带松边的产生的余量。平稳运行时,在保证胶带在驱动滚筒处不打滑及保持输送带在托辊间的垂度要求的前提下,使输送带在低张力下运行,可以降低选用的输送带等级,提高输送带的使用寿命。平稳运行时还要求拉紧装置对输送带张力的波动要做到迅速响应,减小对设备的损害,减小张紧装置对皮带机正常运行的不良影响,增强系统运行稳定性等等。为实现这些目的,更多的采用自动检测,实时修正等手段与液压系统密切结合,力求整个拉紧装置工作效能的最优化。拉紧装置应能更及时准确地对胶带张力变化做出响应,使胶带保持一定的张力,以适应复杂情况下的物料输送。

1.4 本文所研究的主要内容

(1)对带式输送机张紧装置进行分析;

川公网安备: 51019002004831号

川公网安备: 51019002004831号