气体燃料发动机离合器结构设计

47页 20000字数+说明书+开题报告+外文翻译+7张CAD图纸【详情如下】

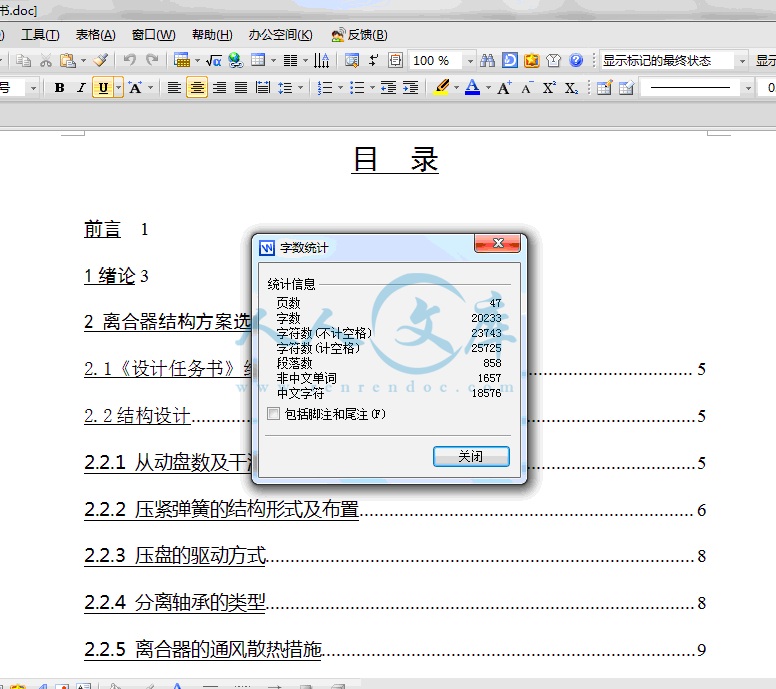

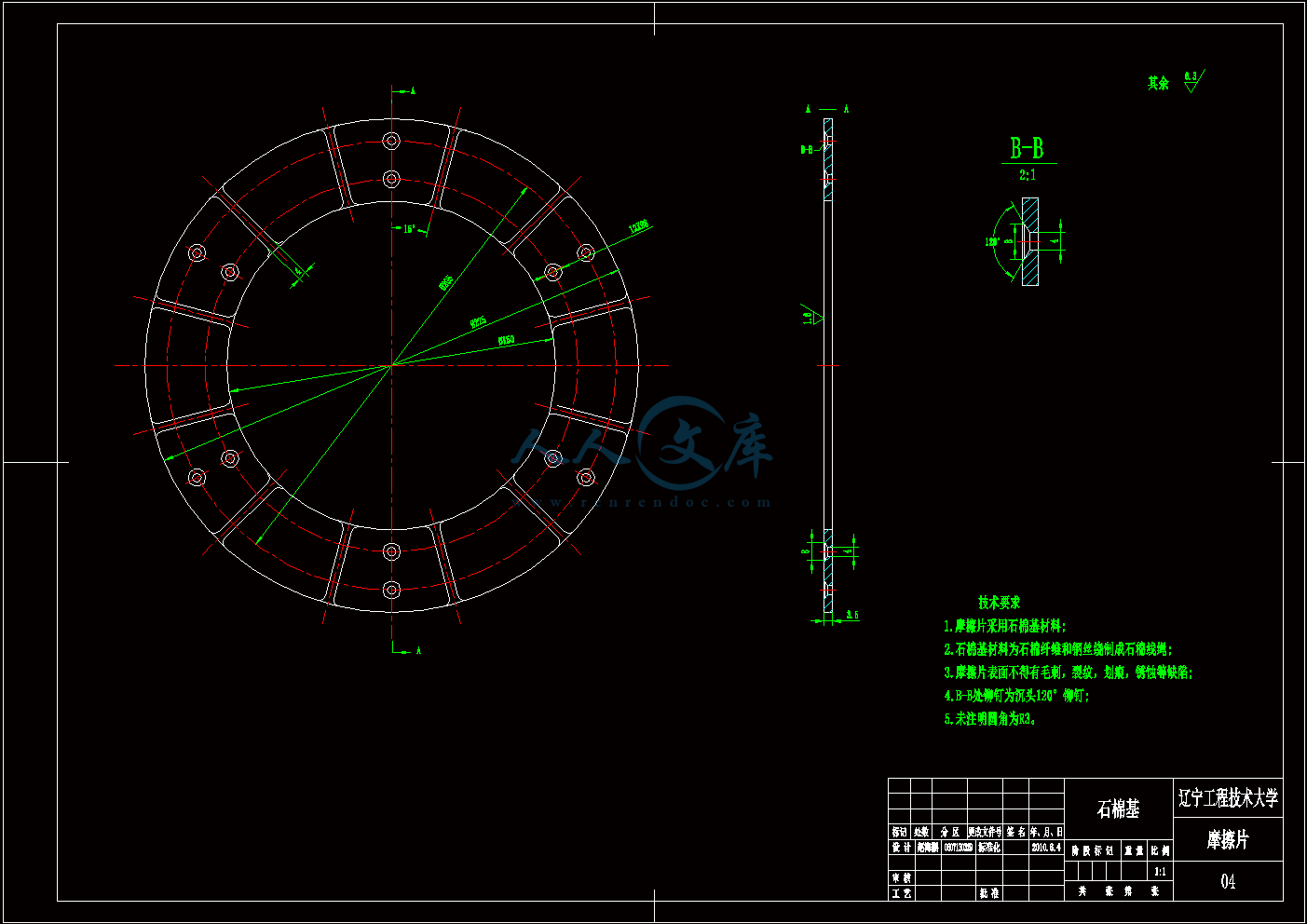

从动盘.dwg

从动盘.exb

压盘.dwg

压盘.exb

外文翻译--波顿梅赛德斯-奔驰公司Hydrak自动离合器.doc

封皮.doc

扭转减震器.dwg

扭转减震器.exb

摘要.doc

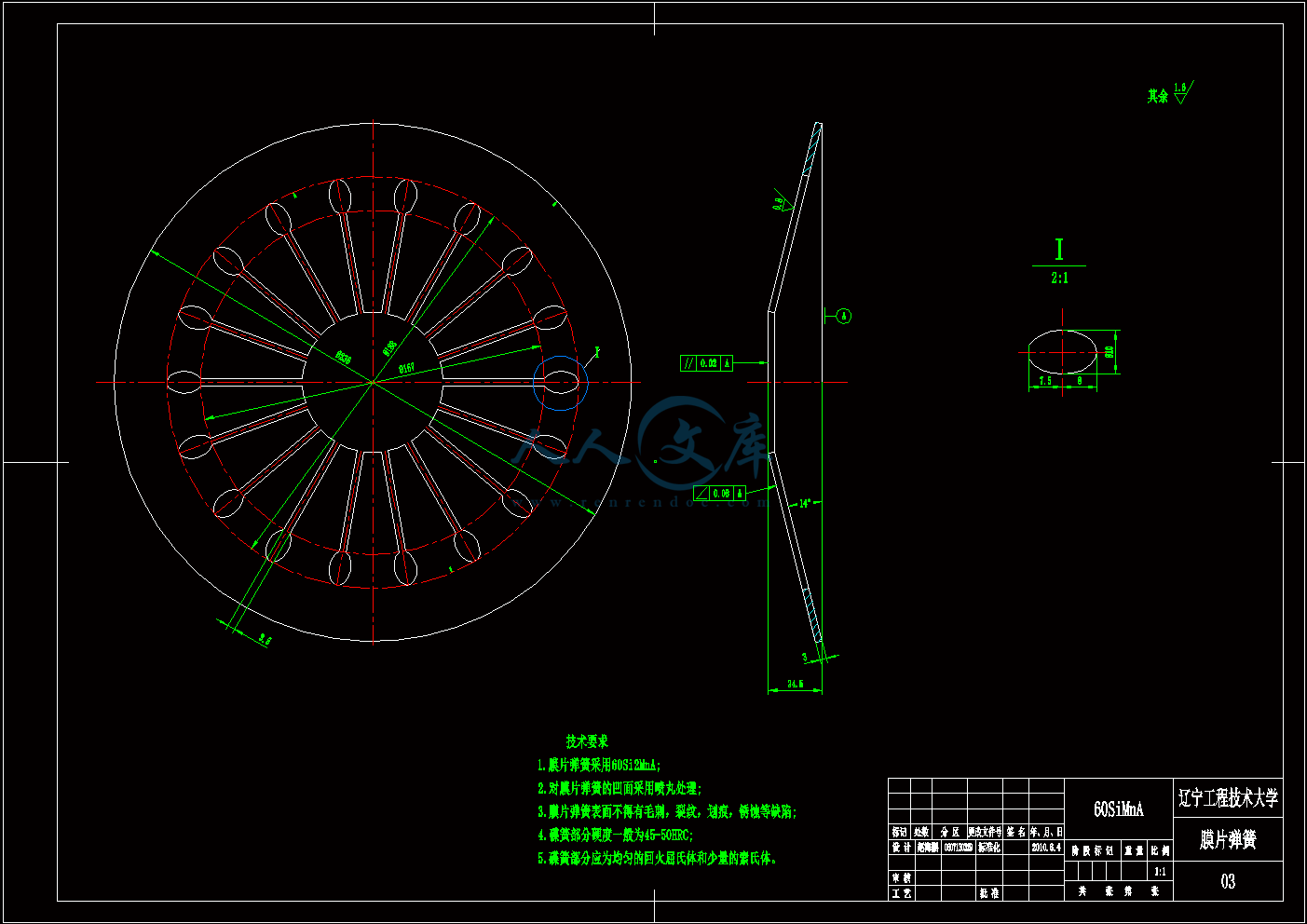

摩擦片.dwg

摩擦片.exb

气体燃料发动机离合器结构设计开题报告.doc

气体燃料发动机离合器结构设计说明书.doc

目录.doc

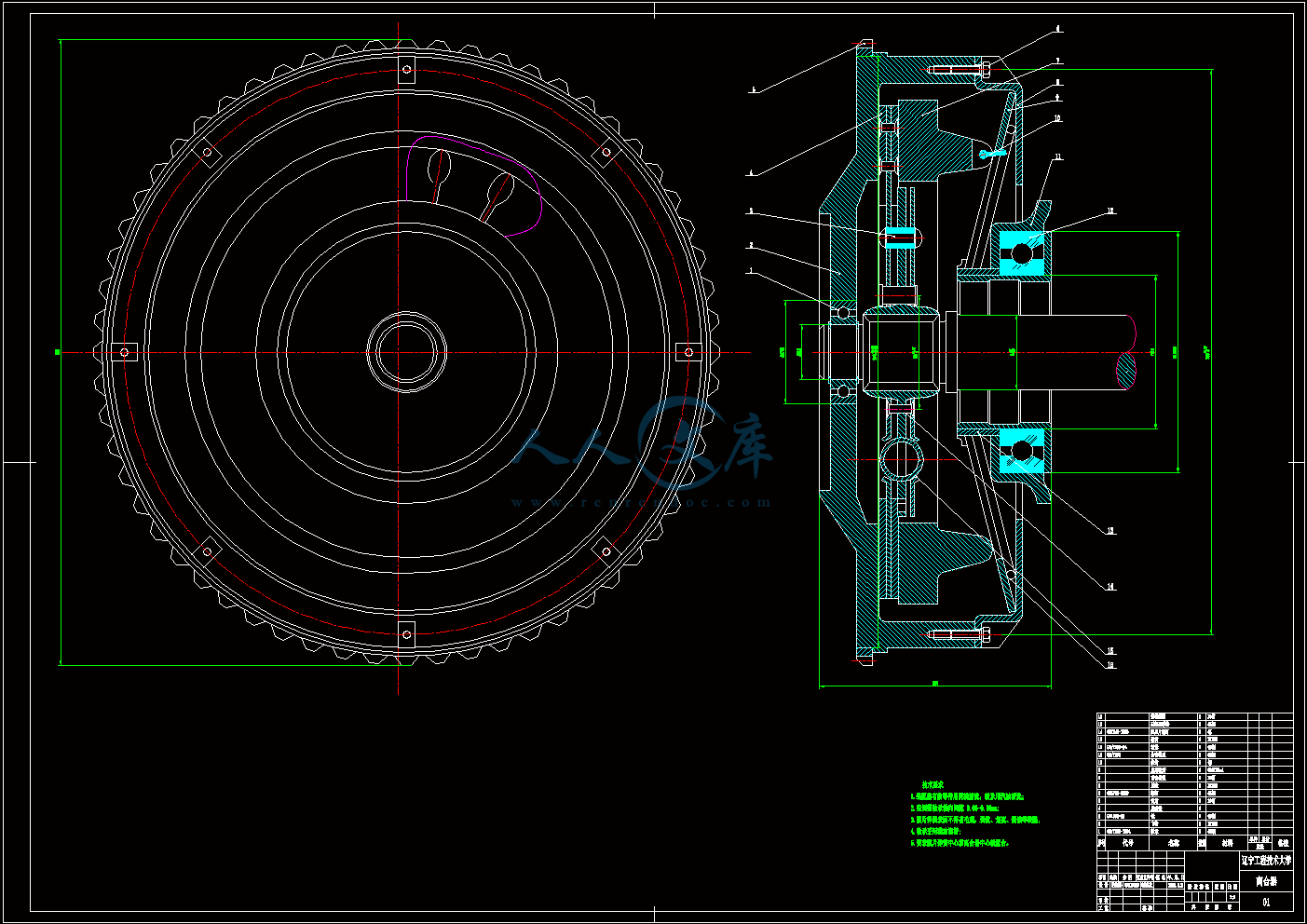

离合器装配图.dwg

离合器装配图.exb

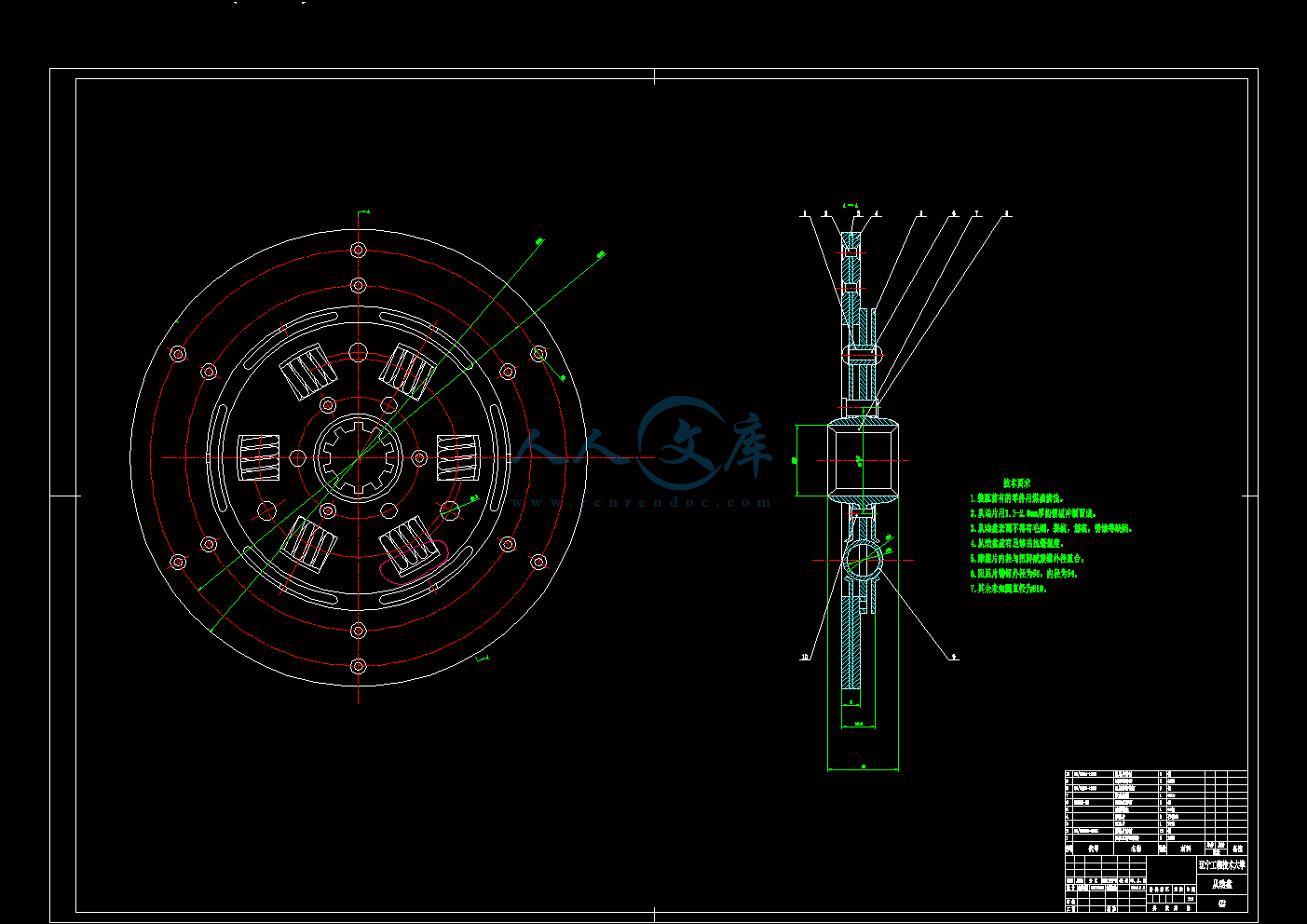

膜片弹簧.dwg

膜片弹簧.exb

轴.dwg

轴.exb

目 录

前言1

1绪论3

2 离合器结构方案选取5

2.1《设计任务书》给定参数和结构设计要求5

2.2结构设计5

2.2.1 从动盘数及干湿式选取5

2.2.2 压紧弹簧的结构形式及布置6

2.2.3 压盘的驱动方式8

2.2.4 分离轴承的类型8

2.2.5 离合器的通风散热措施9

3 离合器基本结构参数的确定10

3.1 摩擦片外径及其它尺寸的确定10

3.2离合器后备系数的 确定11

3.3单位压力P的确定11

4 离合器从动盘设计13

4.1从动盘结构及工作原理13

4.2 从动盘设计13

4.2.1从动片的选择和设计14

4.2.2从动盘毂的设计15

4.2.3 摩擦片的材料选取及与从动片的固紧方式18

5 压盘的设计19

5.1 压盘传力方式的选择19

5.2 压盘的几何尺寸的确定19

5.3压盘和传动片的材料选择20

5.4离合器盖的设计21

6 离合器分离装置的设计23

6.1分离杆的设计23

6.2离合器分离套筒和分离轴承的设计23

7 离合器膜片弹簧的设计25

7.1 膜片弹簧的结构特点25

7.2膜片弹簧的变形特性和加载方式25

7.3 膜片弹簧的弹性变形特性26

7.4 膜片弹簧的参数尺寸确定29

7.4.1 H/h比值的选取29

7.4.2 R及R/r确定30

7.4.3 膜片弹簧起始圆锥底角 30

7.4.4 膜片弹簧小端半径r 及分离轴承的作用半径r 31

7.4.5 分离指数目n、切槽宽 、窗孔槽宽 、及半径r 31

7.4.6承环的作用半径l和膜片与压盘接触半径L31

7.4.7 膜片弹簧材料32

7.5 膜片弹簧的计算32

8 扭转减振器设计37

8.1 扭转减振器的结构介绍37

8.2 减振弹簧设计37

9技术与经济性分析40

10 结论42

致谢43

参考文献44

附录A45

附录B53

离合器结构方案选取

《设计任务书》给定参数和结构设计要求

发动机最大功率及转速:108Kw/6000rpm

发动机最大转矩及转速:190N.m/4000rpm

整车总质量: 2490Kg

装载质量: 480Kg

主减速比: 5.83

变速器低档传动比: 5.56

轮胎型号: 215/60R16

在设计离合器时,应根据车型的类别,使用要求制造条件以及“三化”(系列化,通用化,标准化)要求等,合理选择离合器的结构。

膜片弹簧离合器是近年来在轿车和轻型载货汽车上广泛采用的一种离合器。因其作为压簧,可以同时兼起分离杠杆的作用,使离合器的结构大为简化,质量减少,并显著地缩短了离合器的轴向尺寸。其次,由于膜片弹簧与压盘以整个圆周接触,使压力分布均匀。另外由于膜片弹簧具有非线性弹性特性,故能在从动盘摩擦片磨损后,弹簧仍能可靠的传递发动机的转矩,而不致产生滑离。离合器分离时,使离合器踏板操纵轻便,减轻驾驶员的劳动强度。此外,因膜片是一种对称零件,平衡性好,在高速下,其压紧力降低很少,而周布置弹离合器在高速时,因受离心力作用会产生横向挠曲,弹簧严重鼓出,从而降低了对压盘的压紧力,从而引起离合器传递转矩能力下降。那么可以看出,对于轻型车膜片弹簧离合器的设计研究对于改善汽车离合器各方面的性能具有十分重要的意义。

作为压紧弹簧的所谓膜片弹簧,是由弹簧钢冲压成的,具有“无底碟子”形状的截锥形薄壁膜片,且自其小端在锥面上开有许多径向切槽,以形成弹性杠杆,而其余未切槽的大端截锥部分则起弹簧作用。膜片弹簧的两侧有支承圈,而后者借助于固定在离合器盖上的一些(为径向切槽数目的一半)铆钉来安装定位。当离合器盖用螺栓固定到飞轮上时,由于离合器盖靠向飞轮,后支承圈则压膜片弹簧使其产生弹性变形,锥顶角变大,甚至膜片弹簧几乎变平。同时在膜片弹簧的大端对压盘产生压紧力使离合器处于结合状态。当离合器分离时,分离轴承前移膜片弹簧压前支承圈并以其作为支点发生反锥形的转变,使膜片弹簧大端后移,并通过分离钩拉动压盘后移使离合器分离。膜片弹簧离合器具有很多优点:首先,由于膜片弹簧具有非线性特性,因此设计摩擦片磨损后,弹簧压力几乎不变,且可以减轻分离离合器时的踏板力,使操纵轻便;其次,膜片弹簧的安装位置对离合器轴的中心线是对称的,因此其压紧力实际上不受离心力的影响,性能稳定,平衡性也好;再者,膜片弹簧本身兼起压紧弹簧和分离杠杆的作用,使离合器结构大为简化,零件数目减少,质量减小并显著缩短了轴向尺寸;另外,由于膜片弹簧与压盘是以整个圆周接触,使压力分布均匀,摩擦片的接触良好,摩擦均匀,也易于实现良好的通风散热等。

由于膜片弹簧离合器具有上述一系列优点,并且制造膜片弹簧离合器的工艺水平在不断提高,因此这种离合器在轿车及微型、轻型客车上得到广泛运用,而且正大力扩展到载货汽车和重型汽车上,国外已经设计出了传递转矩为80~~2000N.m、最大摩擦片外径达420的膜片弹簧离合器系列,广泛用于轿车、客车、轻型和中型货车上。甚至某些总质量达28~32t的重型汽车也有采用膜片弹簧离合器的,但膜片弹簧的制造成本比圆柱螺旋弹簧要高。膜片弹簧离合器的操纵曾经都采用压式机构,即离合器分离时膜片弹簧弹性杠压杆内端的分离指处是承受压力。当前膜片弹簧离合器的操纵机构已经为拉式操纵机构所取代。后者的膜片弹簧为反装,并将支承圈移到膜片弹簧的大端附近,使结构简化,零件减少、装拆方便;膜片弹簧的应力分布也得到改善,最大应力下降;支承圈磨损后仍保持与膜片的接触使离合器踏板的自由行程不受影响。而在压式结构中支承圈的磨损会形成间隙而增大踏板的自由行程。

川公网安备: 51019002004831号

川公网安备: 51019002004831号