气体燃料发动机离合器结构设计【开题+翻译】【7张图纸】【优秀】

收藏

资源目录

压缩包内文档预览:

编号:423443

类型:共享资源

大小:2.92MB

格式:RAR

上传时间:2015-04-08

上传人:上***

认证信息

个人认证

高**(实名认证)

江苏

IP属地:江苏

39

积分

- 关 键 词:

-

气体燃料

发动机

离合器

结构设计

开题

翻译

图纸

气体燃料发动机

- 资源描述:

-

气体燃料发动机离合器结构设计

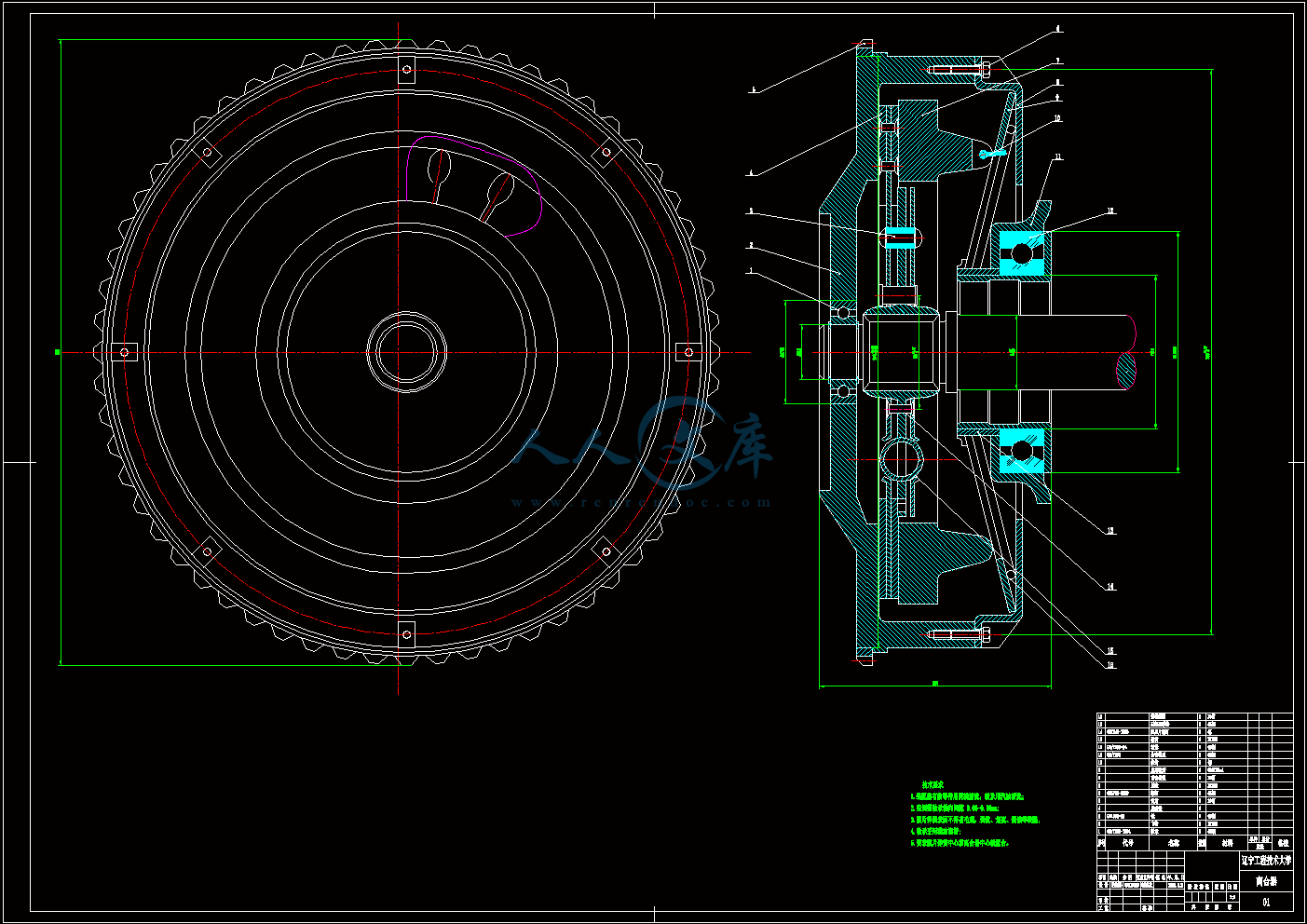

47页 20000字数+说明书+开题报告+外文翻译+7张CAD图纸【详情如下】

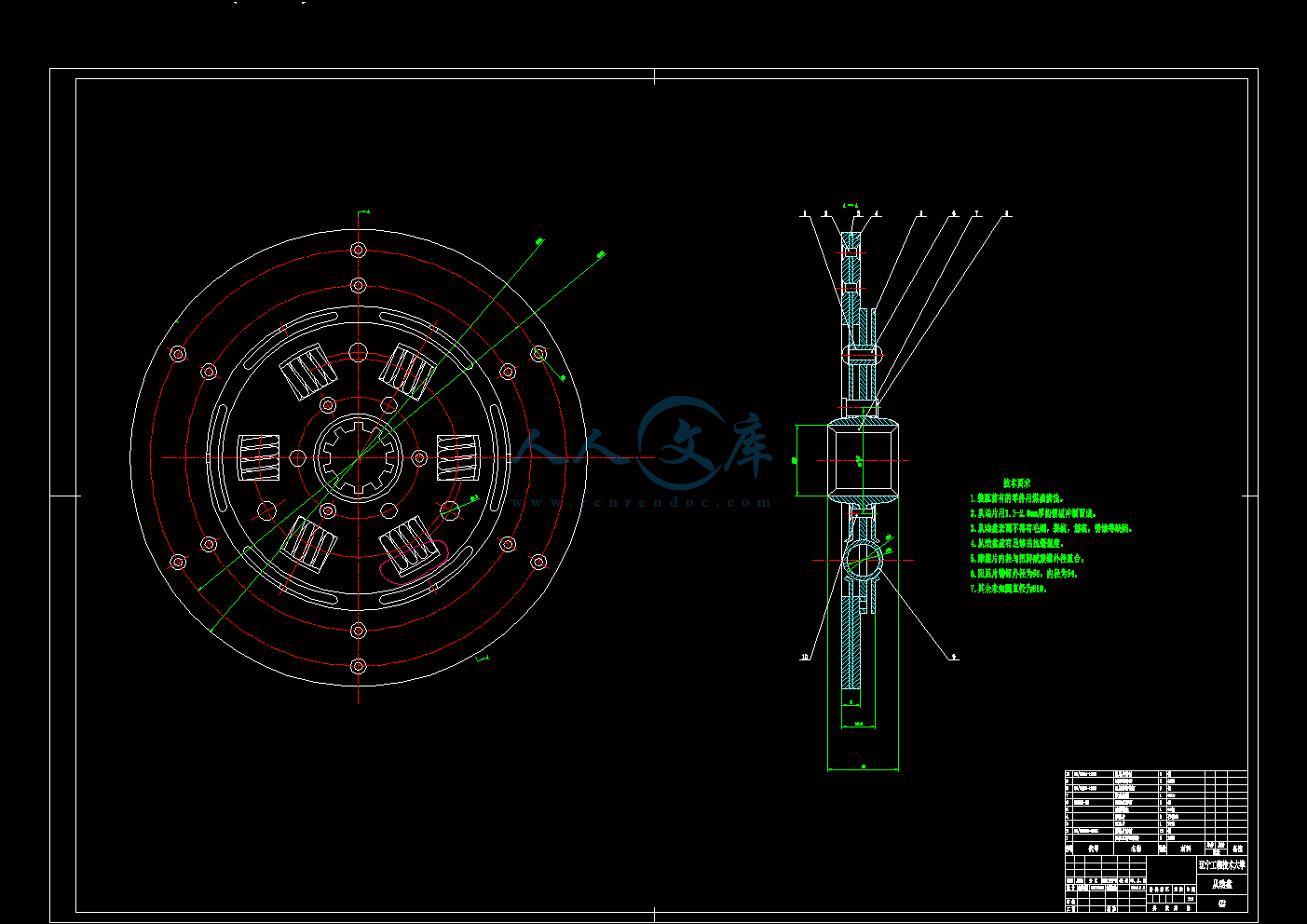

从动盘.dwg

从动盘.exb

压盘.dwg

压盘.exb

外文翻译--波顿梅赛德斯-奔驰公司Hydrak自动离合器.doc

封皮.doc

扭转减震器.dwg

扭转减震器.exb

摘要.doc

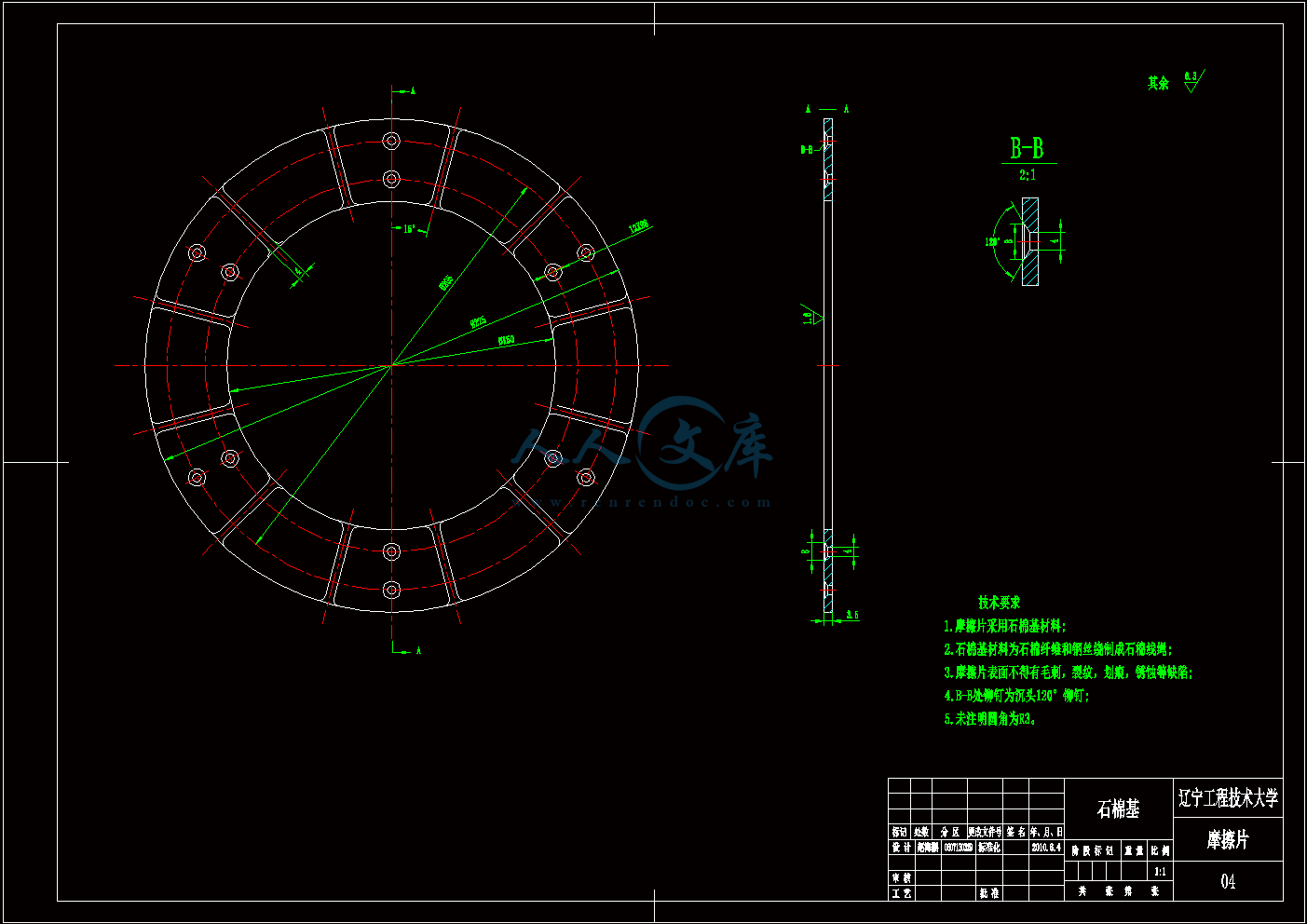

摩擦片.dwg

摩擦片.exb

气体燃料发动机离合器结构设计开题报告.doc

气体燃料发动机离合器结构设计说明书.doc

目录.doc

离合器装配图.dwg

离合器装配图.exb

膜片弹簧.dwg

膜片弹簧.exb

轴.dwg

轴.exb

目 录

前言1

1绪论3

2 离合器结构方案选取5

2.1《设计任务书》给定参数和结构设计要求5

2.2结构设计5

2.2.1 从动盘数及干湿式选取5

2.2.2 压紧弹簧的结构形式及布置6

2.2.3 压盘的驱动方式8

2.2.4 分离轴承的类型8

2.2.5 离合器的通风散热措施9

3 离合器基本结构参数的确定10

3.1 摩擦片外径及其它尺寸的确定10

3.2离合器后备系数的 确定11

3.3单位压力P的确定11

4 离合器从动盘设计13

4.1从动盘结构及工作原理13

4.2 从动盘设计13

4.2.1从动片的选择和设计14

4.2.2从动盘毂的设计15

4.2.3 摩擦片的材料选取及与从动片的固紧方式18

5 压盘的设计19

5.1 压盘传力方式的选择19

5.2 压盘的几何尺寸的确定19

5.3压盘和传动片的材料选择20

5.4离合器盖的设计21

6 离合器分离装置的设计23

6.1分离杆的设计23

6.2离合器分离套筒和分离轴承的设计23

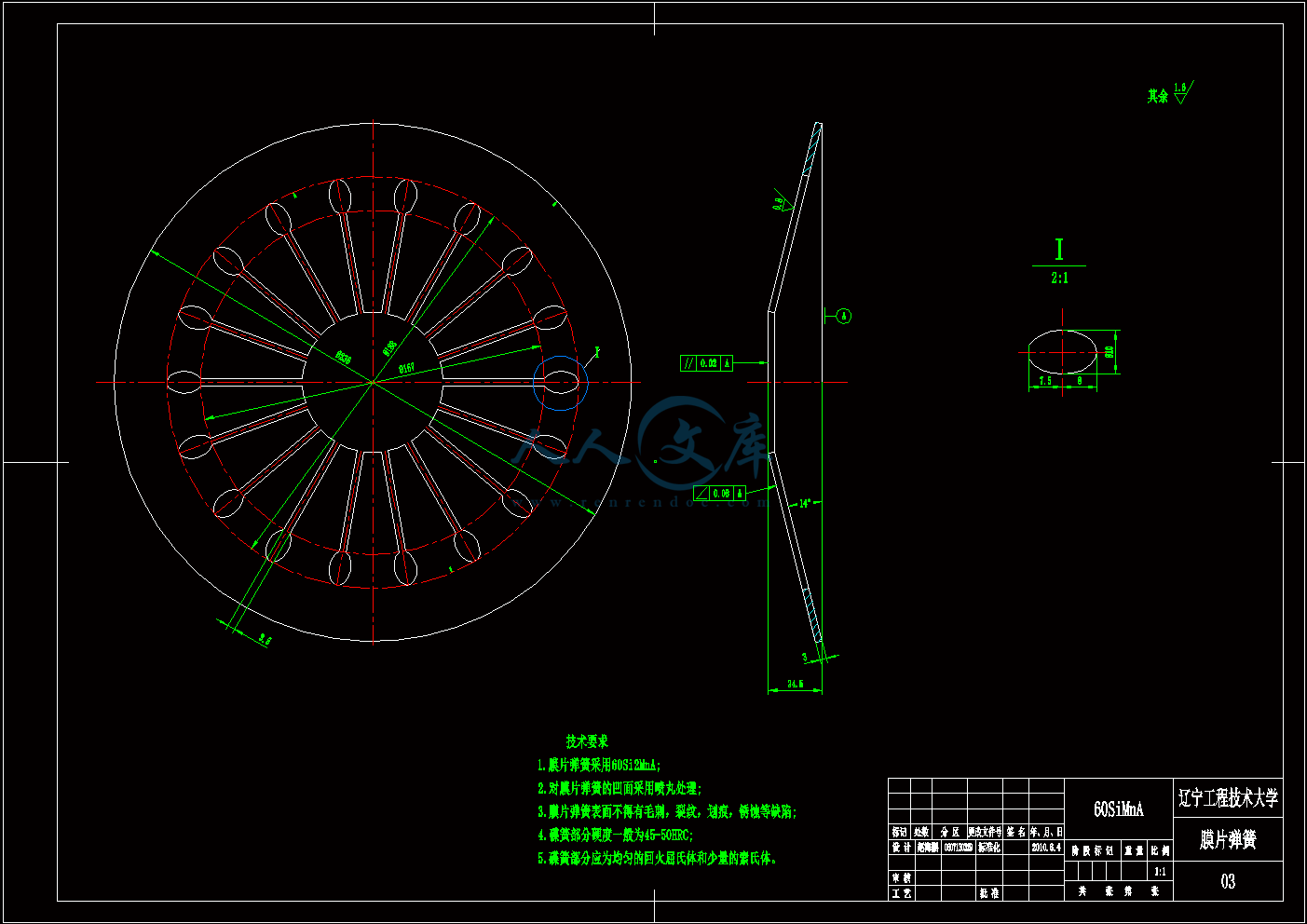

7 离合器膜片弹簧的设计25

7.1 膜片弹簧的结构特点25

7.2膜片弹簧的变形特性和加载方式25

7.3 膜片弹簧的弹性变形特性26

7.4 膜片弹簧的参数尺寸确定29

7.4.1 H/h比值的选取29

7.4.2 R及R/r确定30

7.4.3 膜片弹簧起始圆锥底角 30

7.4.4 膜片弹簧小端半径r 及分离轴承的作用半径r 31

7.4.5 分离指数目n、切槽宽 、窗孔槽宽 、及半径r 31

7.4.6承环的作用半径l和膜片与压盘接触半径L31

7.4.7 膜片弹簧材料32

7.5 膜片弹簧的计算32

8 扭转减振器设计37

8.1 扭转减振器的结构介绍37

8.2 减振弹簧设计37

9技术与经济性分析40

10 结论42

致谢43

参考文献44

附录A45

附录B53

离合器结构方案选取

《设计任务书》给定参数和结构设计要求

发动机最大功率及转速:108Kw/6000rpm

发动机最大转矩及转速:190N.m/4000rpm

整车总质量: 2490Kg

装载质量: 480Kg

主减速比: 5.83

变速器低档传动比: 5.56

轮胎型号: 215/60R16

在设计离合器时,应根据车型的类别,使用要求制造条件以及“三化”(系列化,通用化,标准化)要求等,合理选择离合器的结构。

膜片弹簧离合器是近年来在轿车和轻型载货汽车上广泛采用的一种离合器。因其作为压簧,可以同时兼起分离杠杆的作用,使离合器的结构大为简化,质量减少,并显著地缩短了离合器的轴向尺寸。其次,由于膜片弹簧与压盘以整个圆周接触,使压力分布均匀。另外由于膜片弹簧具有非线性弹性特性,故能在从动盘摩擦片磨损后,弹簧仍能可靠的传递发动机的转矩,而不致产生滑离。离合器分离时,使离合器踏板操纵轻便,减轻驾驶员的劳动强度。此外,因膜片是一种对称零件,平衡性好,在高速下,其压紧力降低很少,而周布置弹离合器在高速时,因受离心力作用会产生横向挠曲,弹簧严重鼓出,从而降低了对压盘的压紧力,从而引起离合器传递转矩能力下降。那么可以看出,对于轻型车膜片弹簧离合器的设计研究对于改善汽车离合器各方面的性能具有十分重要的意义。

作为压紧弹簧的所谓膜片弹簧,是由弹簧钢冲压成的,具有“无底碟子”形状的截锥形薄壁膜片,且自其小端在锥面上开有许多径向切槽,以形成弹性杠杆,而其余未切槽的大端截锥部分则起弹簧作用。膜片弹簧的两侧有支承圈,而后者借助于固定在离合器盖上的一些(为径向切槽数目的一半)铆钉来安装定位。当离合器盖用螺栓固定到飞轮上时,由于离合器盖靠向飞轮,后支承圈则压膜片弹簧使其产生弹性变形,锥顶角变大,甚至膜片弹簧几乎变平。同时在膜片弹簧的大端对压盘产生压紧力使离合器处于结合状态。当离合器分离时,分离轴承前移膜片弹簧压前支承圈并以其作为支点发生反锥形的转变,使膜片弹簧大端后移,并通过分离钩拉动压盘后移使离合器分离。膜片弹簧离合器具有很多优点:首先,由于膜片弹簧具有非线性特性,因此设计摩擦片磨损后,弹簧压力几乎不变,且可以减轻分离离合器时的踏板力,使操纵轻便;其次,膜片弹簧的安装位置对离合器轴的中心线是对称的,因此其压紧力实际上不受离心力的影响,性能稳定,平衡性也好;再者,膜片弹簧本身兼起压紧弹簧和分离杠杆的作用,使离合器结构大为简化,零件数目减少,质量减小并显著缩短了轴向尺寸;另外,由于膜片弹簧与压盘是以整个圆周接触,使压力分布均匀,摩擦片的接触良好,摩擦均匀,也易于实现良好的通风散热等。

由于膜片弹簧离合器具有上述一系列优点,并且制造膜片弹簧离合器的工艺水平在不断提高,因此这种离合器在轿车及微型、轻型客车上得到广泛运用,而且正大力扩展到载货汽车和重型汽车上,国外已经设计出了传递转矩为80~~2000N.m、最大摩擦片外径达420的膜片弹簧离合器系列,广泛用于轿车、客车、轻型和中型货车上。甚至某些总质量达28~32t的重型汽车也有采用膜片弹簧离合器的,但膜片弹簧的制造成本比圆柱螺旋弹簧要高。膜片弹簧离合器的操纵曾经都采用压式机构,即离合器分离时膜片弹簧弹性杠压杆内端的分离指处是承受压力。当前膜片弹簧离合器的操纵机构已经为拉式操纵机构所取代。后者的膜片弹簧为反装,并将支承圈移到膜片弹簧的大端附近,使结构简化,零件减少、装拆方便;膜片弹簧的应力分布也得到改善,最大应力下降;支承圈磨损后仍保持与膜片的接触使离合器踏板的自由行程不受影响。而在压式结构中支承圈的磨损会形成间隙而增大踏板的自由行程。

- 内容简介:

-

附录A波顿梅赛德斯-奔驰公司Hydrak自动离合器这个想法的自动离合器技术提供经验要求司机输入,因此是互动的,而不是被动的,而且消除离合器在城市的交通中突发的意外。Hydrak名来自德国的词本身液力联轴器。这个Hydrak是由费希特尔及萨克斯和取得戴姆勒-奔驰银为使用在六缸小轿车,奔驰轿车,波顿蓬式汽车。这是一个原始工厂额外成本期权,其中包括一个同步传输,四自动离合器控制阀门总成、伺服单位是由费希特尔及萨克斯。流体的耦合是由戴姆勒-奔驰。这是首次在1957年(1957-1959类型219),键入220S(1957-1959)和类型220SE(1958-1960)模型。这个系统间的代沟有充分的手册和全自动传动。最初的Hydrak期权费用DM450(450德国马克)。四缸波顿模型没有提供与此功能。这个Hydrak逐渐成为一个设备要求非常严格,尤其喜欢的细节,从而使自己从斯图加特工程师距离后,用它的进一步发展的模型220b / 220Sb / 220SEb型(1959-1961)。由于系统取决于结合真空、电子元器件的正常功能,潜在的磨损和其他问题是相当高的。因此在许多用户不满足总是出现问题的时候,设计人员转换到手动变速器的汽车。很多年之后,最后Hydrak被拍卖,配备完整奔驰模型转换组件的所有零件需要使其改变很多性能。Hydrak设置选项。因此,从创意应该包括操作、维护和保养。其他几个德国汽车制造商,如大众、保时捷适应使用Ficthel及萨克斯自动离合器的单位。上海大众“自动档“适应没有出现在20世纪60年代后,就已决定停止发展戴姆勒-奔驰。1969年,Sportomatic使用叫“保时捷”确定的使用自动离合器的911e模型的类型。这个单位是采用类似的费希特,曼莉琼丝和萨克斯”萨克森式,指的是通过离合器,没有一个液力变矩器、欧宝。鉴定的底盘号码他的存在Hydrak作为原始设备可以通过检测车辆的数目的底盘。这个结构的改变在1959年的底盘数量上都有两种可能的方法来鉴别Hydrak。底盘数字参考页面查看详情。自动机械控制系统从市场的角度来说,这是很重要的,包括该特定技术结合模式,分布在美国出口的斯图贝克-帕卡德经销商。本节将提出几种可能的原因, 在1950年德国为什么没有深入的自动变速器的发展。在当时的悬浮结构被制造出来,唯一的奔驰轿车生产具有国际先进水平的全自动传动是“豪华”艾氏和300。1955年,会特别订300 3-speed与伯格-华纳自动化。为什么戴姆勒-奔驰等待直到20世纪50年代和60年代发展和适应的自动离合器,后来,完全自动变速箱在他们的车?原因之一是,小排量汽车中使用的德国在第二次世界大战后就在几年没有太多的力量浪费。用手操作的传动系统效率高于一个自动的。他们提供更好的里程,以及正常速度比同一汽车自动变速器,他们也更便宜的制作成本。自动变速器失去了应有的平台,因为他们有一耦合。他们通过平台从发动机传动通过传动油。手动变速箱位置较低,因为他们依赖于两个(离合器压紧)板块互相传递功率。发动机的功率可以产生与实际达到车轮总是不同。汽车的轮子总是低,因为过程损失一般是在传动过程。作为一种普遍的规程、传递、传动轴、差速带10-15%发动机的动力能量。这些汽车自动变速器通常会有一个更大的损失。与许多大型6和8缸引擎发现在美国汽车的1953-1962期间,较小的力量支撑的发动机设计必要时,在发动机规格的“标准”的回忆,对许多美国汽车发动机的大小是5.7升(350立方英寸)和某些随意发动机规格取代另一个30%的体积。发动机在梅赛德斯-奔驰容量1.8升的范围从109立方英寸)到2.2公升(134立方英寸),已经远远低于电力花费了低效的设备,如自动变速器,市场需要的是一个功率效果好,质量完善的四驱类型轿车。Hydrak系统的示意图。空挡,发动机空转从工厂的角度看,一个独特优点,适应Hydrak Pontons是它可以用在已有四驱手动变速器。虽然这个司机操作H型变速杆(标准),只有两个踏板(加速器和制动)在地板上的空间。当移动变速杆敏感的电源开关,在该基地的杆驱动型真空准备进入控制系统,轻抬抬离合器。这个转变过程是由一个缓冲液耦合。一个精致的系统是一个开关控制着良好的离合器功能是否有车是加速下滑,或空转。其中包括Hydrak装备汽车驾驶和维修指示正确。如果司机不按规定操作,那么就会出现一个很严重的问题。如果司机仍然像驾驶其他类型车的方法去尝试操控本车的变速结构,那么会给本车带来很严重的损坏。Hydrak驾驶系统这个Hydrak包括一个真空操作离合器,是电活性各个档位变速杆上碰方向盘轴。流体耦合允许停车的时候,怠速没有脱离离合器。离合器省略了车配备了Hydrak;然而齿轮必须改变,在通常的方法(标准H型)采用齿轮杆,因为这些车都不配有自动变速箱。在长时间的停顿了发动机空转或者当一个固定的位置,齿轮杆应该放置在中立的立场。之后的齿轮,齿轮的选择上的杠杆方向盘轴应立即释放,就不应该在开车时,除摸,为齿轮。离合器将立即断开的致使变速杆推移动。当驱赶由停止在一个升级,总是先用齿轮。左脚脚刹,因此关闭的汽车手刹,右脚踩下油门关闭以便车不会向向后退。现在可以拆卸左脚从脚刹。当执行油门踏板汽车自动开了。目前的加速度取决于油门踏板被抑制。建议从停止驾驶在平地上应该从第二档后开始加速。在斯图加特,一个不懂得如何操作的业主,在刚买新车的时候犯了一个很大的错误。他在换挡的时候依然按照曾经使用的汽车的方式,而且换挡之后直接加速,并且在行驶过程中,没有按照出厂时,技术人员的忠告那样进行驾驶,因此这个业主的汽车在没有使用多久后就不得不返回原厂,所幸的事这个业主没有发生什么不好的事情。保养发动机变速箱内的液体一直处于耦合状态。使用德式龙II,而原来的“A”的流体将不再可用。流体的水平上应检查每4000英里。这个液液位检查,检查的范围在中央地板隧道和打开检查盖在离合器内部。曲轴转到一个或两个插座上面临的流体耦合检查孔。拧松阀塞两或三圈,等到压力流体耦合被释放。移除插头。注意插头不要掉落,因为在这种情况下传输和液耦合将被删除。流体的水平要冲洗和较低的边缘的填充物。最后用自动变速箱,如果必要的话。换一种新的盖塞密封圈。总容量为1.5公升。周期性排放和回填的耦合是很有必要的。空气飞轮每运行4000英里都应当清洗一次。屏幕上无法消除的,必须清洗干净的抹布擦拭它。这款车配备有不同的Hydrak从那些没有刹车踏板的系统。汽车都装有自动离合器,Hydrak有三种不同类型的刹车踏板。这两个早期风格踏板均大于以后的风格。后来的汽车的刹车踏板的风格都与以前的有较大的不同。换句话说他们使用的都是橡胶材料的踏板但是其结构却完全不同。这两个早期(大)风格在Hydrak刹车踏板装备的汽车打破:序列号7511393汽车零件号码186-292-02-82使用垫和序列号7511394 # 8503174垫部分通过电话号码是180-292-00-82。之后,序列号,他们都使用同样大小的刹车踏板盖(部分),发现319-292-00-82数量和刹车踏板踩离合器的其余的模型。上面的照片是由一个类型220S轿车(底盘号码180.011-Z-7513379)由鲍勃Gunthorp。它包括了更大的刹车踏板的一个特征就是车配备了Hydrak系统。它没有一个单独的离合器踏板。这种类型的踏板也可以看到这个小册子上方。注意在这张照片,油门踏板没有覆盖。在制造可确定的前两个数字的最后一批编号(7513379)在底盘,从而揭示出一个建造数量的1957年。“Z”的汽车底盘号码确认,并配备了Hydrak。这辆车很可能在1957年生产和销售1958年。在德国,车辆登记根据其制造的一年,而不是被出售。第一部分多年来,它一直是消除离合器啮合时间但仍然保留完整的传动比,可以随意换挡,。这使得驱动使用最大的发动机功率的时刻,有助于驾驶员在任何不良情况下的顺利驾驶。现在已经变为可能,用Hydrak新水压-离合器型的奔驰。由于没有离合器踏板,你不移动你的左脚依然能够进行换挡。每个齿轮的变化向前或逆转最快速度结合。Hydrak是一个与众不同的机构。即使车在快速行驶的时候,突然紧急刹车,依然不需要过分的踩踏离合器,并且可以保证车可以第一时间减速并且停止,不会造成任何不良的影响。第二部分使用Hydrak驾驶奔驰汽车是一种全新的经验和一个非常愉快的事。所有的麻烦但以前换挡所需要的轻踏缓抬等一系列麻烦都在新的离合器踏板的操作中取消了。由于齿轮的改变,你只是把变速杆推和Hydrak机制,使得抬离合器齿轮改变和离合器再次在一个光滑连续自动运行。更换齿轮可以做到,但是如果车速过大或者是失速车依然无法办到。一个大的刹车踏板可以为没有滚动左脚制动启动陡峭的安全系统。有任何损失或重大转变的加速度的Hydrak燃料消耗。这种独特的自动离合器有其他重要的优势。Hydrak保持在半坡或者急刹车时候的停止。这辆车可以留在齿轮停车时在山上,正如它可以与传统的离合器。Hydrak也降低了噪声的传输使得驾驶环境更为舒适。这里所描述的系统,只是其中的一小部分,当变速手柄是振动,就会激活电接触真空-操作器打开阀门上升单位压力。这反过来将助推器和真空容器或吸入管。压差相比气压来说更为迅速的改变换挡的过程所带来的负面影响。齿轮变速杆后被松开,真空助力器的同时还可以通过大气压力,借助压力弹簧离合器啮合。附录B中文题目:气体燃料发动机离合器结构设计外文题目:FUEL GAS ENGINE CLUTCH STRUCTURE DESIGN毕业设计(论文)共 60页(外文文献及译文17页) 图纸共7张 完成日期 2010年6月 答辩日期 2010年6月摘 要汽车离合器位于发动机和变速箱之间的飞轮壳内,用螺钉将离合器总成固定在飞轮的后平面上,离合器的输出轴就是变速箱的输入轴。在汽车行驶过程中,驾驶员可根据需要踩下或松开离合器踏板,使发动机与变速箱暂时分离和逐渐接合,以切断或传递发动机向变速器输入的动力。其功用为:(1)使汽车平稳起步;(2)中断给传动系的动力,配合换档;(3)防止传动系过载。膜片弹簧离合器是近年来在轿车和轻型汽车上广泛采用的一种离合器,它的转矩容量大而且较稳定,操作轻便,平衡性好,也能大量生产,对于它的研究已经变得越来越重要。此设计说明书详细的说明了轻型汽车膜片弹簧离合器的结构形式,参数选择以及计算过程。本文主要是对天然气类型发动机汽车的膜片式弹簧离合器进行设计。根据车辆使用条件和车辆参数,按照离合器系统的设计步骤和要求,主要进行了以下工作:选择相关设计参数主要为:摩擦片外径的确定,离合器后备系数的确定,单位压力的确定。并进行了总成设计主要为:分离装置的设计,以及从动盘设计(从动盘毂的设计)和圆柱螺旋弹簧设计等。关键词:离合器;膜片弹簧;从动盘;压盘;摩擦片AbstractAutomobile Clutch in the engine and gearbox between the flywheel shell, with screw will be fixed in the clutch assembly after the plane of the flywheel, clutch gearbox output shaft is the input shaft。In the process of moving vehicle, the driver may need Pedal or release the clutch pedal so that the engine and gearbox temporary separation and progressive joint, to cut off the engine or transmission to the transmission input power. Its function as: (1) the car a smooth start, (2) to interrupt the transmission of power to meet the shift, (3) to prevent transmission of the overload.In recent years theca spring clutch is a kind of clutch that widely Adopted in vehicle and light vehicle . It has great capacity of torque And more stabley ,manipulate easy and convenient ,well equilibrium ,And also can produce batch .so the research of the clutch is more and more important . This design manual elaborated on the construction form,parametre choose and process of calculate of the light vehicle.This paper is the single-car theca spring clutch design. According to traffic conditions and vehicle parameters, in accordance with the clutch system of steps and requirements, mainly for the following work:Select the design for the main parameters: the determination of friction-diameter, the determining factor clutch reserve, the pressure on the units identified . And the design of the main assembly: the separation device design, set design and follower (the hub-driven design) and cylindrical coil spring design,and so on.Key Words:clutch ;theca spring;driven plate ;platen; friction discII大学 本科毕业设计开题报告 题 目 气体燃料发动机离合器结构设计 指 导 教 师 院(系、部) 机械工程学院 专 业 班 级 学 号 姓 名 日 期 教务处印制一、 选题的目的、意义和研究现状选题目的、意义:随着社会节奏的加速以及人们生活水平的提高,对汽车来说,人们要求它有自重轻、行使速度高、加速性能好、使用于各种路面上甚至无路地区行驶及机动灵活等特点。为了满足汽车各种行使的需求,在汽车上要需要有一套复杂的传动系统。现代汽车上最常用的是机械式传动系统,它是由发动机以及离合器、变速器、万向节传动轴、主减速器、差速器和驱动车轮的传动装置(如半轴)等部件组成。其中离合器是作为一个独立的部件而存在的。它在传动系统中起着传扭、分离传动、减振和过载保护多重功用,其品质攸关汽车的性能,对于使用工况复杂、超载严重的中国汽车更是如此。随着汽车发动机转速和功率的不断提高、汽车电子技术的高速发展,人们对离合器的要求越来越高。从提高离合器工作性能的角度出发,传统的推式膜片弹簧离合器结果正逐步地向拉式结果发展,传统的操作形式正向自动操作形式发展。因此,提高离合器的可靠性和使用寿命,适应高转速,增加传递转矩的能力和简化操作,已成为离合器的发展趋势。在以内燃机为动力的汽车机械传动系中,离合器处于传动系的首端,用来切断和实现对传动系的动力传递,以保证在起步时将发动机与传动系平顺地接合,使汽车能平稳起步;在换挡时将发动机与传动系分离,减少变速器中齿轮之间的冲击,便于换挡;在工作中受到大的动载荷时保护传动系,防止其受过大的载荷。研究现状:传统离合器分有拉线和液压式两种,自动离合器也分为两种:机械电机式自动离合器和液压式自动离合器。机械电机式自动离合器的ECU汇集油门踏板、发动机转速传感器、车速传感器等信号,经处理后发送指令驱动伺服马达,通过拉杆等机械形式驱使离合器动作;液压式自动离合器则是由ECU发送信号驱动电动液压系统,通过液压操纵离合器动作。 液压式自动离合器在目前通用的膜片离合器的基础上增加了电子控制单元(ECU)和液压执行系统,将踏板操纵离合器油缸活塞改为由开关装置控制电动油泵去操纵离合器油缸活塞。变速器控制单元(ECU)与发动机控制单元(ECU)是集成在一起的,根据油门踏板、变速器档位、变速器输入/输出轴转速、发动机转速、节气门开度等传感器反馈信息,计算出离合器最佳的接合时间与速度。 自动离合器的执行机构由电动油泵、电磁阀和离合器油缸组成,当ECU发出指令驱动电动油泵,电动油泵产生的高压油液通过电磁阀输送到离合器油缸。通过ECU控制电磁阀的电流量来控制油液流量和油液的通道变换,实现离合器油缸活塞的移动,从而完成汽车起动、换档时的离合器动作。 离合器分类 国家标准GBT10043-2003 汽车离合器有摩擦式离合器、液力变矩器(液力偶合器)、电磁离合器等几种。摩擦式离合器又分为湿式和干式两种。 液力偶合器靠工作液(油液)传递转矩,外壳与泵轮连为一体,是主动件;涡轮与泵轮相对,是从动件。当泵轮转速较低时,涡轮不能被带动,主动件与从动件之间处于分离状态;随着泵轮转速的提高,涡轮被带动,主动件与从动件之间处于接合状态。 电磁离合器靠线圈的通断电来控制离合器的接合与分离。如在主动与从动件之间放置磁粉,则可以加强两者之间的接合力,这样的离合器称为磁粉式电磁离合器。 目前,与手动变速器相配合的绝大多数离合器为干式摩擦式离合器,按其从动盘的数目,又分为单盘式、双盘式和多盘式等几种。 湿式摩擦式离合器一般为多盘式的,浸在油中以便于散热。采用若干个螺旋弹簧作为压紧弹簧,并将这些弹簧沿压盘圆周分布的离合器称为周布弹簧离合器。 二、研究方案及预期结果研究的主要内容:在一定负载的情况下,利用选定天然气发动机研究离合器主题参数,调节离合器的后备系数,性能参数,单位压力,摩擦间隙等主要指标参数。主要解决的问题:为保证离合器具有良好的工作性能,对汽车离合器提出如下基本要求:在任何行驶情况下能可靠的传递发动机的最大转矩,而且传递转矩的能力有适当的储备;分离时要彻底迅速;接合时要平顺柔和,以保证汽车起步平稳,没有抖动和冲击;离合器从动部分转动惯量要小,以减轻换挡时齿轮间的冲击并便于换挡和减小同步器的磨损;应使汽车传动系避免危险的扭转共振;具有吸收振动、缓和冲击和减小噪声的能力;有足够的吸热能力,并且散热通风良好,以保证工作温度不致过高;操纵轻便;工作可靠,寿命长;作用在摩擦片上的正压力和摩擦系数在离合器使用过程中变化要小,力求离合器工作能保持稳定。主要方法:用动力学,线性参数等方法对重要的离合器参数进行校核,对离合器盖进行有限元分析技术路线:第一步,进行总体方案构思,提出设计方案,绘制结构草图。第二步,进行总体结构设计,完成系统总图(机械图纸)绘制。进行总体结构主要参数的估算。第三步,进行重要零件结构设计,完成零件图(机械图纸)绘制,进行必要的校核和。预期结果:1、用动力学及相关线性参数等方法,计算压盘,扭转减振器,膜片弹簧等主要材料的数据及优化温度等主要参数。2、用相关参数化设计方法建立汽车离合器的二维图形,实现离合器的最优设计,降低产品研发周期,降低产品开发成本和制造成本。3、零件图5张,总装图2张。4、论文50000字。论文框架:第1章 绪论 第2章 离合器结构方案选取第3章 离合器基本结构参数的确定第4章 离合器从动盘设计第5章 压盘的设计第6章 离合器分离装置的设计第7章 离合器膜片弹簧的设计第8章 扭转减振器设计第9章 技术与经济性分析参考文献三、研究进度1-2周:毕业实习,搜集、查阅相关资料,熟悉毕业设计任务,撰写开题报告;3-4周: 撰写开题报告,准备开题答辩;5-6周:离合器参数初步计算;7-8周:离合器参数计算;9-10周:强度校核;11-12周:绘制总装配图;13-14周:检查设计过程和验算数据是否正确,完成说明书;15-16周:论文格式及文字进行检查,交稿;17周:整理毕业论文,准备答辩;18周:毕业设计答辩四、主要参考文献1 刘惟信,汽车设计M,北京:清华大学出版社出版,2004。2 林秉华,最新汽车设计实用手册 第2版M, 北京: 黑龙江人民出版社出版,1994。3 王望予,汽车设计 第4版M,北京: 机械工业出版社, 2004。4 吉林工业大学汽车教研室编M,汽车设计,北京:机械工业出版社出版,1983。5 陈家瑞,汽车构造M,北京:机械工业出版社出版,1993。6 余志生,汽车理论,北京: 机械工业出版社,2000。7 吴宗泽、罗圣国,机械设计课程设计手册 第2版M,北京:高等教育出版社出版,1999。8 徐石安、江发潮,汽车离合器,上海:海科学技术出版社,1984。9 申永胜,机械原理教程M,北京:清华大学出版社,2004。10 濮良贵、纪名刚,机械设计M,北京: 高等教育出版社, 2001。11 赵志文. 内燃机进排气系统计算机辅助开发与快速原型制造D.北京:北京理工大学,1994.9.12 罗玉涛.现代汽车电子控制技术M.第一版.国防工业出版社,2006.(专著)13 钱人一.现代汽车发动机电子控制M.第一版.上海交通大学出版社,1999.(专著)14 林学东,王霆.车用发动机电子控制技术M.第1版.机械工业出版社,2008.(专著)15 周云山,钟勇.汽车电子控制技术M.第1版.机械工业出版社,2008.(专著)15 吕彩琴.汽车发动机电控技术M.第1版.国防工业出版社,2009.(专著)16 Moriwaki, K,On automatic motion control with optimization,SICE 2003 Annual Conference五、指导教师意见 指导教师签字:6 目 录前言11绪论32 离合器结构方案选取52.1设计任务书给定参数和结构设计要求52.2结构设计52.2.1 从动盘数及干湿式选取52.2.2 压紧弹簧的结构形式及布置62.2.3 压盘的驱动方式82.2.4 分离轴承的类型82.2.5 离合器的通风散热措施93 离合器基本结构参数的确定103.1 摩擦片外径及其它尺寸的确定103.2离合器后备系数的确定113.3单位压力P的确定114 离合器从动盘设计134.1从动盘结构及工作原理134.2 从动盘设计134.2.1从动片的选择和设计144.2.2从动盘毂的设计154.2.3 摩擦片的材料选取及与从动片的固紧方式185 压盘的设计195.1 压盘传力方式的选择195.2 压盘的几何尺寸的确定195.3压盘和传动片的材料选择205.4离合器盖的设计216 离合器分离装置的设计236.1分离杆的设计236.2离合器分离套筒和分离轴承的设计237 离合器膜片弹簧的设计257.1 膜片弹簧的结构特点257.2膜片弹簧的变形特性和加载方式257.3 膜片弹簧的弹性变形特性267.4 膜片弹簧的参数尺寸确定297.4.1 H/h比值的选取297.4.2 R及R/r确定307.4.3 膜片弹簧起始圆锥底角307.4.4 膜片弹簧小端半径r及分离轴承的作用半径r317.4.5 分离指数目n、切槽宽、窗孔槽宽、及半径r317.4.6承环的作用半径l和膜片与压盘接触半径L317.4.7 膜片弹簧材料327.5 膜片弹簧的计算328 扭转减振器设计378.1 扭转减振器的结构介绍378.2 减振弹簧设计379技术与经济性分析4010 结论42致谢43参考文献44前言汽车是重要的交通运输工具,是科学技术发展水平的标志,随着现代生活的节奏越来越快,人们对交通工具的要求也越来越高。汽车作为最普通的交通工具,在日常的生活和工作中起了重要的作用。因此,汽车工业的规模及产品的质量就成为衡量一个国家技术的重要标志之一。对于汽车来说,由于它要求具有自重轻、行驶速度高、加速性好、适于各种路面上甚至无路地区行驶及机动灵活等特点,长期以来,它的发动机都采用内燃机。但是,由内燃机的扭矩转速特性曲线可知,在其整个工作转速范围内扭矩变化小,最低稳定转速较高,不能适应汽车可能遇到的各种行驶条件:如起步、爬坡、通过各种路面和无路地区等。因此,在汽车上需要有一套复杂的传动系统,以使内燃机能适应汽车行驶的需要。现代汽车上常用的是机械传动系统,它是由离合器及变速器、万向节传动轴、主减速器、差速器和驱动车轮的传动装置等部件组成。在上述机械式传动系统中,离合器作为一个独立的部件而存在。它实际上是一种是一种依靠其主、从动件之间的摩擦来传递动力且能分离的机构,见图0-1图0-1离合器工作原理图Figure0-1The clutch principle diagram离合器是汽车传动系中直接与发动机相连接的部件,用来分离或给发动机与变速器之间的动力传递。其基本功用有三:第一:在汽车起步时,通过离合器主动部分(和发动机曲轴相连)和从动部分(与变速器第一轴相接)之间的滑磨、转速的逐渐接近,使旋转着的发动机和原来静止的传动系平稳地联接起来,以保证汽车平稳起步。第二:当变速器换档时,通过离合器主从动部分的迅速分离来切断动力传递,以减轻换档时齿轮间的冲击,便于换档。第三:当传给离合器的扭矩超过其所能传递的最大力矩(即离合器的最大摩擦力矩)时,其主从动部分将产生相对滑磨。这样离合器就起着保护传动系防止其过载操作。由于离合器上述三方面的功用,使离合器在汽车结构上有着举足轻重的地位。然而早期的离合器结构尺寸大,从动部分转动惯量大,引起变速器换档困难,而且这种离合器在结合时也不够柔和,容易卡住,散热性差,操纵也不方便,平衡性能也欠佳。因此为了克服上述困难,可以选择膜片弹簧离合器,它的转矩容量大且较稳定,操纵轻便,平衡性好,也能大量生产,对于它的研究已经变得越来越重要。本设计就是设计传动装置中的离合器在设计中对各种离合器类型进行分析,探讨,最后设计出使用于载重量为0.48T的汽油发动机轻型汽车车用离合器1绪论膜片弹簧离合器是近年来在轿车和轻型载货汽车上广泛采用的一种离合器。因其作为压簧,可以同时兼起分离杠杆的作用,使离合器的结构大为简化,质量减少,并显著地缩短了离合器的轴向尺寸。其次,由于膜片弹簧与压盘以整个圆周接触,使压力分布均匀。另外由于膜片弹簧具有非线性弹性特性,故能在从动盘摩擦片磨损后,弹簧仍能可靠的传递发动机的转矩,而不致产生滑离。离合器分离时,使离合器踏板操纵轻便,减轻驾驶员的劳动强度。此外,因膜片是一种对称零件,平衡性好,在高速下,其压紧力降低很少,而周布置弹离合器在高速时,因受离心力作用会产生横向挠曲,弹簧严重鼓出,从而降低了对压盘的压紧力,从而引起离合器传递转矩能力下降。那么可以看出,对于轻型车膜片弹簧离合器的设计研究对于改善汽车离合器各方面的性能具有十分重要的意义。作为压紧弹簧的所谓膜片弹簧,是由弹簧钢冲压成的,具有“无底碟子”形状的截锥形薄壁膜片,且自其小端在锥面上开有许多径向切槽,以形成弹性杠杆,而其余未切槽的大端截锥部分则起弹簧作用。膜片弹簧的两侧有支承圈,而后者借助于固定在离合器盖上的一些(为径向切槽数目的一半)铆钉来安装定位。当离合器盖用螺栓固定到飞轮上时,由于离合器盖靠向飞轮,后支承圈则压膜片弹簧使其产生弹性变形,锥顶角变大,甚至膜片弹簧几乎变平。同时在膜片弹簧的大端对压盘产生压紧力使离合器处于结合状态。当离合器分离时,分离轴承前移膜片弹簧压前支承圈并以其作为支点发生反锥形的转变,使膜片弹簧大端后移,并通过分离钩拉动压盘后移使离合器分离。膜片弹簧离合器具有很多优点:首先,由于膜片弹簧具有非线性特性,因此设计摩擦片磨损后,弹簧压力几乎不变,且可以减轻分离离合器时的踏板力,使操纵轻便;其次,膜片弹簧的安装位置对离合器轴的中心线是对称的,因此其压紧力实际上不受离心力的影响,性能稳定,平衡性也好;再者,膜片弹簧本身兼起压紧弹簧和分离杠杆的作用,使离合器结构大为简化,零件数目减少,质量减小并显著缩短了轴向尺寸;另外,由于膜片弹簧与压盘是以整个圆周接触,使压力分布均匀,摩擦片的接触良好,摩擦均匀,也易于实现良好的通风散热等。由于膜片弹簧离合器具有上述一系列优点,并且制造膜片弹簧离合器的工艺水平在不断提高,因此这种离合器在轿车及微型、轻型客车上得到广泛运用,而且正大力扩展到载货汽车和重型汽车上,国外已经设计出了传递转矩为802000N.m、最大摩擦片外径达420的膜片弹簧离合器系列,广泛用于轿车、客车、轻型和中型货车上。甚至某些总质量达2832t的重型汽车也有采用膜片弹簧离合器的,但膜片弹簧的制造成本比圆柱螺旋弹簧要高。膜片弹簧离合器的操纵曾经都采用压式机构,即离合器分离时膜片弹簧弹性杠压杆内端的分离指处是承受压力。当前膜片弹簧离合器的操纵机构已经为拉式操纵机构所取代。后者的膜片弹簧为反装,并将支承圈移到膜片弹簧的大端附近,使结构简化,零件减少、装拆方便;膜片弹簧的应力分布也得到改善,最大应力下降;支承圈磨损后仍保持与膜片的接触使离合器踏板的自由行程不受影响。而在压式结构中支承圈的磨损会形成间隙而增大踏板的自由行程。2 离合器结构方案选取2.1设计任务书给定参数和结构设计要求发动机最大功率及转速:108Kw/6000rpm发动机最大转矩及转速:190N.m/4000rpm整车总质量: 2490Kg装载质量: 480Kg主减速比: 5.83变速器低档传动比: 5.56轮胎型号: 215/60R16在设计离合器时,应根据车型的类别,使用要求制造条件以及“三化”(系列化,通用化,标准化)要求等,合理选择离合器的结构。在离合器的结构设计时必须综合考虑以下几点:1:保证离合器结合平顺和分离彻底。2:离合器从动部分和主动部分各自的连接形式和支承。3:离合器轴的轴向定位和轴承润滑4:运动零件的限位5:离合器的调整。2.2结构设计2.2.1 从动盘数及干湿式选取根据已知条件知道载重0.48吨轻型汽车可选取单片干式膜片弹簧摩擦离合器,因为这种结构的离合器结构简单,调整方便,轴向尺寸紧凑,分离彻底,从动件转动惯量小,散热性好,采用轴向有弹性的从动盘结合平顺,广泛用于轿车及微、中型客车和货车上,在发动机转矩不大于1000N.m的大型客车和重型货车上也有所推广。因此该离合器选取单片干式膜片弹簧离合器。2.2.2 压紧弹簧的结构形式及布置离合器的压紧弹簧的结构形式有:圆柱螺旋弹簧、矩形断面的圆锥螺旋弹簧和膜片弹簧等。可采用沿圆周布置、中央布置、和斜置等布置形式。根据本所设计的离合器的已知系数和使用条件选取膜片弹簧离合器比较合适。作为压紧弹簧的所谓膜片弹簧,是由弹簧钢冲压成的,具有“无底碟子”形状的截锥形薄壁膜片,且自其小端在锥面上开有许多径向切槽,以形成弹性杠杆,而其余未切槽的大端截锥部分则起弹簧作用。膜片弹簧的两侧有支承圈,而后者借助于固定在离合器盖上的一些(为径向切槽数目的一半)铆钉来安装定位。当离合器盖用螺栓固定到飞轮上时,由于离合器盖靠向飞轮,后支承圈则压膜片弹簧使其产生弹性变形,锥顶角变大,甚至膜片弹簧几乎变平(参看2-1图)。同时在膜片弹簧的大端对压盘产生压紧力使离合器处于结合状态。当离合器分离时,分离轴承前移膜片弹簧压前支承圈并以其作为支点发生反锥形的转变,使膜片弹簧大端后移,并通过分离钩拉动压盘移到膜后移使离合器分离。膜片弹簧离合器具有很多优点:首先,由于膜片弹簧具有非线性特性,因此设计摩擦片磨损后,弹簧压力几乎不变,且可以减轻分离离合器时的踏板力,使操纵轻便;其次,膜片弹簧的安装位置对离合器轴的中心线是对称的,因此其压紧力实际上不受离心力的影响,性能稳定,平衡性也好;再者,膜片弹簧本身兼起压紧弹簧和分离杠杆的作用,使离合器结构大为简化,零件数目减少,质量减小并显著缩短了轴向尺寸;另外,由于膜片弹簧与压盘是以整个圆周接触,使压力分布均匀,摩擦片的接触良好,摩擦均匀,也易于实现良好的通风散热等。由于膜片弹簧离合器具有上述一系列优点,并且制造膜片弹簧离合器的工艺水平在不断提高,因此这种离合器在轿车及微型、轻型客车上得到广泛运用,而且正大力扩展到载货汽车和重型汽车上,国外已经设计出了传递转矩为802000N.m、最大摩擦片外径达420的膜片弹簧离合器系列,广泛用于轿车、客车、轻型和中型货车上。甚至某些总质量达2832t的重型汽车也有采用膜片弹簧离合器的,但膜片弹簧的制造成本比圆柱螺旋弹簧要高。膜片弹簧离合器的操纵曾经都采用压式机构,即离合器分离时膜片弹簧弹性杠压杆内端的分离指处是承受压力。当前膜片弹簧离合器的操纵机构已经为拉式操纵机构所取代。后者的膜片弹簧为反装,并将支承圈片弹簧的大端附近(见图2-2b),使结构简化,零件减少、装拆方便;膜片弹簧的应力分布也得到改善,最大应力下降;支承圈磨损后仍保持与膜片的接触使离合器踏板的自由行程不受影响。而在压式结构中支承圈的磨损会形成间隙而增大踏板的自由行程(见图2-2a)。图2-1膜片弹簧离合器的工作原理图Figure 2-1 The working principle of diaphragm spring clutch(a)自由状态;(b)压紧状态;(c)分离状态(a)Free status; (b) Compaction condition; (c) Separation 图2-2Figure2-2(a) 压式操纵 (b) 拉式操纵(a) General pressure control (b) Rumsfeld manipulation2.2.3 压盘的驱动方式压盘是离合器的主动部分,在传递发动机转矩时它和飞轮一起带动从动盘转动,但这种连接应允许压盘在离合器分离过程中能自由的作轴向移动。压盘与飞轮的连接方式或驱动方式有:凸块窗孔式、传力销式、键式以及弹性传动片式等(见图2-4)。近年来广泛采用弹性传动片式。因为另外几种方式有一个共同的缺点,即连接之间有间隙(如凸块与窗孔之间的间隙约为0.2mm)。这样在传动时将产生冲击和噪声,甚至可能导致凸块根部产生裂纹而造成零件的早期破坏。另外,在离合器分离时,由于零件间的摩擦将降低离合器操纵部分的传动效率。弹性传动片是由薄弹簧钢冲压而成,其一端铆在离合器盖上,另一端用螺钉固定在压盘上,且一般用34组(每组23片)沿圆周切向布置以改善传动片的受力状况,这时,当发动机传动片时受拉,当由车轮滑行时反转受压。这种利用传动片驱动压盘的方式不紧消除了上述缺点,而且简化了结构,降低了对装配精度的要求且有利于压盘的定中。所以该离合器采用弹性传动片。 2.2.4 分离轴承的类型分离轴承在工作中主要承受轴向力,在分离离合器时由于分离轴承旋转产生离心力,形成其径向力。故离合器的分离轴承主要有径向止推轴承和止推轴承两种。前者适合于高速低轴向负荷,后者适合于相反情况.常用含润滑油脂的密封止推球轴承;小型车有时采用含油石墨止推滑动轴承。分离轴承与膜片弹簧之间有沿圆周方向的滑磨,当两者旋转中不同心时也伴有径向滑磨。为了消除因不同心导致的磨损并使分离轴承与膜片弹簧内端接触均匀,膜片弹簧离合器广泛采用自动调心式分离装置。它有内圈旋转轴承,轴承罩,波形片簧,它由厚约为0.7的65Mn钢带制成,油淬、模内回火度HRC4351)及分离套筒组成。由于轴承与套筒间都留有足够径向间隙以保证分离轴承相对于分离套筒可以径向移动1mm左右,所以当膜片相对分离套筒有偏斜时,由于波形片簧能够产生变形,允许分离轴承产生相对的偏斜,以保证膜片弹簧仍能被均匀的压紧,也防止了膜片弹簧分离指处的异常磨损并减少了噪音。另外由于分离指与直径较小的轴承内圈接触,则增大了膜片弹簧的杠杆比。分离套筒支撑着分离轴承并位于变速器第一轴轴承盖的轴颈上,可以轴向移动。分离器结合后,分离轴承与分离杠杆之间一般有34mm间隙,以免在摩擦片磨损后引起压盘压力不足而导致离合器打滑使摩擦片以及分离轴承烧坏。此间隙使踏板有段自由行程。有的轿车采用无此间隙的内圈恒转式结构,用轻微的油压或弹簧力使分离轴承与杠杆端(多为膜片弹簧)经常贴合,以减轻磨损和减少踏板行程。2.2.5 离合器的通风散热措施提高离合器工作性能的有效措施是借助于其通风散热系统降低其摩擦表面的温度。在正常使用条件下,离合器的压盘工作表面的温度一般均在180以下,随着其温度的升高,摩擦片的磨损将加快。当压盘工作表面的温度超过180200时,摩擦片的磨损速度将急剧升高。在特别严酷的使用条件下,该温度有可能达到1000。在高温下压盘会翘曲变形甚至产生裂纹和碎裂;由石棉摩擦材料制成的摩擦片也会烧裂和破坏。为防止摩擦表面的温度过高,除压盘应具有足够的质量以保证有足够的热容量外,还应使其散热通风良好。为此,可在压盘上设置散热筋或鼓风筋;在双片离合器中间压盘体内铸出足够多的导风槽,这种结构措施在单片离合器压盘上也开始应用;将离合器盖和压盘设计成带有鼓风叶片的结构;在保证有足够刚度的前提下在离合器盖上开出较多或较大的通风口,以加强离合器表面的通风散热和清除摩擦产生的材料粉末,在离合器壳上设置离合器冷却气流的入口和出口等所谓通风窗,在离合器壳内装设冷却气流的导罩,以实现对摩擦表面有较强定向气流通过的通风散热等。为防止压盘 的受热翘曲变形,压盘应有足够大的刚度。鉴于以上对质量和刚度的要求,一般压盘都设计得比较厚,载货汽车一般不小于15。 3 离合器基本结构参数的确定 3.1 摩擦片外径及其它尺寸的确定摩擦片的外径D是离合器的基本尺寸,它关系到离合器的结构重量和使用寿命,所以应先确定摩擦片的外径D在确定外径时,可以根据以下经验公式(3-1)计算出:D=100 (3-1)式中:D摩擦片外径,T发动机最大扭矩,N.mA和车型及使用条件有关的常数设计原始数据:最大转矩 T=190N.m轿车,采用单片摩擦离合器A=47由公式(3-1)代入相关数据,则得: D=201根据离合器摩擦片的标准化,系列化原则,根据下表3.1“离合器摩擦片尺寸系列和参数”(即GB145774)表3-1离合器摩擦片尺寸系列和参数Table 3-1 table Clutch friction slices size parameters and the series外径D/160180200225250280300325350380405430内径d/110125140150155165175190195205220230厚度/3.23.53.53.53.53.53.53.54444=d/D0.6870.6940.7000.6670.5890.5830.5850.5570.5400.5430.5350.53210.6760.6670.6570.7030.7620.7960.8020.8000.8270.8430.8400.847单位面积/1061321602213024024665466787299081037可取:摩擦片有关标准尺寸:外径D=225 内径d=150 厚度h=3.5 内径与外径比值C=0.67 3.2离合器后备系数的确定 后备系数 保证了离合器能可靠地传递发动机扭矩,同时它有助于减少汽车起步时的滑磨,提高了离合器的使用寿命。但为了离合器的尺寸不致过大,减少传递系的过载,使操纵轻便等,后备系数又不宜过大。在开始设计离合器时一般是参照统计质料,并根据汽车的使用条件,离合器结构形式等特点,初步选定后备系数 。汽车离合器的后备系数的推荐值: 乘用车及总质量小于6t的商用车: =1.201.75本设计的是乘用车车用离合器,选定其后备系数=1.503.3单位压力P的确定摩擦面上的单位压力P的值和离合器本身的工作条件,摩擦片的直径大小,后备系数,摩擦片材料及质量等有关.离合器使用频繁,工作条件比较恶劣,单位压力P较小为好。当摩擦片的外径较大时也要适当降低摩擦片摩擦面上的单位压力P。因为在其它条件不变的情况下,由于摩擦片外径的增加,摩擦片外缘的线速度大,滑磨时发热厉害,再加上因整个零件较大,零件的温度梯度也大,零件受热不均匀,为了避免这些不利因素,单位压力P应随摩擦片外径的增加而降低。前面已经初步确定了摩擦片的基本尺寸;外径D=225 内径d=150 厚度h=3.5 内径与外径比值=0.667,且 =0.67在0.530.70之间,符合要求。又初选=1.50运用公式(3-2)可以校核单位压力PT= T=PD(1) (3-2)上式中:因为采用单片离合器,Z取2对用有机材料摩擦片,在设计时,其摩擦系数可取=0.3根据式(3-2)代入相关数据则得:P=2.27Kg/又由下图3-1中的曲线1中查得:由摩擦片外径D=225,可查得:该离合器摩擦片的单位容许单位压力P为:P=2.5 Kg/也即是摩擦面上的单位压力PP,没有超出允许范围.因此上述各基本结构参数合适。4 离合器从动盘设计4.1从动盘结构及工作原理在现代汽车上一般都采用带有扭转减振的从动盘,用以避免汽车传动系统的共振,缓和冲击,减少噪声,提高传动系统零件的寿命,改善汽车行使的舒适性,并使汽车平稳起步。从动盘主要由从动片,从动盘毂,摩擦片等组成,由下图4-1可以看出,摩擦片1,13分别用铆钉14,15铆在波形弹簧片上,而后者又和从动片铆在一起。从动片5用限位销7和减振12铆在一起。这样,摩擦片,从动片和减振盘三者就被连在一起了。在从动片5和减振盘12上圆周切线方向开有6个均布的长方形窗孔,在在从动片 和减振盘之间的从动盘毂8法兰上也开有同样数目的从动片窗孔,在这些窗孔中装有减振弹簧11,以便三者弹性的连接起来。在从动片和减振盘的窗孔上都制有翻边,这样可以防止弹簧滑脱出来。在从动片和从动盘毂之间还装有减振摩擦片6,9。当系统发生扭转振动时,从动片及减振盘相对从动盘毂发生来回转动,系统的扭转能量会很快被减振摩擦片的摩擦所吸收。图4-1带扭转减振器的从动盘Figure 4-1 Take reverse the platen shock1,13摩擦片;2,14,15铆钉;3波形弹簧片;4平衡块;5从动片;6,9减振摩擦;7限位销;8从动盘毂;10调整垫片;11减振弹簧;12减振盘1,13- Friction slices;2.14.15- rivet;3- Waveform shrapnal;4- The balance blocks;5- Driven slice;6.9- Damping friction;7- Limit pin;8- Platen hub;10- Adjust gaskets;11- Damping spring;12- Reducing vibration plate4.2 从动盘设计设计从动盘时一般应满足以下几个方面的要求:(1) 为了减少变速器换档时齿轮间的冲击,从动盘的转动惯量应尽可能小(2) 为了保证汽车平稳起步、摩擦面片上的压力分布均匀等从动盘应具有轴向弹性(3) 为了避免传动系的扭转共振以及缓和冲击载荷,从动盘中应装有扭转减 振器(4) 要有足够的抗爆裂强度4.2.1从动片的选择和设计设计从动片时要尽量减轻质量,并使质量的分布尽可能靠近旋转中心,以获得小的转动惯量。这是因为汽车在行驶中进行换档时,首先要分离离合器,从动盘的转速必然要在离合器换档的过程中发生变化,或是增速(由高档换为低档)或是降速(由低档换为高档)。离合器的从动盘转速的变化将引起惯性力,而使变速器换档齿轮之间产生冲击或使变速器中的同步装置加速磨损。惯性力的大小与冲动盘的转动惯量成正比,因此为了见效转动惯量,从动片都做的比较薄,通常是用1.32.0厚的薄钢板冲压而成,为了进一步减小从动片的转动惯量,有时将从动片外缘的盘形部分磨至0.651.0,使其质量更加靠近旋转中心。为了使离合器结合平顺,保证汽车平稳起步,单片离合器的从动片一般都作成具有轴向弹性的结构,这样,在离合器的结合过程中,主动盘和从动盘之间的压力是逐渐增加的,从而保证离合器所传递的力矩是缓和增长的。此外,弹性从动片还使压力的分布比较均匀,改善表面的接触,有利于摩擦片的磨损。 具有轴向弹性的的传动片有以下三种形式:整体式的弹性从动片,分开式的弹性从动片、及组合式弹性从动片。,在本设计中,因为设计的是0.48吨轿车的离合器,故采可以用整体式弹性从动片,离合器从动片采用2厚的的薄钢板冲压而成,其外径由摩擦面外径决定,在这里取225,内径由从动盘毂的尺寸决定,这将在以后的设计中取得。为了防止由于工作温度升高后使从动盘产生翘曲而引起离合器分离不彻底的缺陷,还在从动刚片上沿径向开有几条切口。由于其采用整体式弹性从动片,从动片沿半径方向开槽,其结构简图见下图4-2,将外圆部分分割成许多扇形,并将扇形部分冲压成依次向相同方向弯曲的波浪形,使其具有轴向弹性,两边的摩擦片则分别铆在扇形片上.在离合器结合的过程中,从动片被压紧,弯曲的波浪扇形部分被逐渐压平从动盘摩擦面片所传递的转矩逐渐增大,使其结合过程较平顺,柔和,整体式弹性从动片根据从动片尺寸的大小可制成612个切槽,并常常将扇形部分与中央部分的连接处切成T形槽,目的是进一步减小刚度,增加弹性.相关结构尺寸参看设计图纸。从钢动片材料一般采用高碳刚或弹簧刚板冲压而成,经热处理后达到所要求的硬度,相关尺寸见零件图。4.2.2从动盘毂的设计从动盘毂在变速器第一轴前端的花键上,目前一般都采用齿侧定心的矩形花键,花键之间为动配合,以便在离合器分离和结合时从动盘毂能够在轴上自由移动。本离合器设计中的从动盘毂花键也用齿侧定心的矩形花键。在设计从动盘毂花键时,可以根据从动盘外径和发动机的扭矩来选取。在本设计中,根据从动盘外径和发动机扭矩来选取从动盘花键毂花键的有关尺寸,由GB114474,根据下表4-1可得:花键齿数 n=10花键外径 D=34花键内径 d=27齿厚 b=4有效齿长 L=33从动盘毂一般用中碳钢锻造而成,并经调质处理,挤压应力不应超过=20MP,本从动盘毂材料选用40Cr。为了保证从动盘毂在变速器第一轴上滑动时不产生偏斜,而影响离合器的彻底分离,从动盘毂的轴向尺寸不应过小,一般取其尺寸与花键外径大小相同,对在严重情况下工作的离合器,其长度更大,可达到花键外径的1.4倍。花键的尺寸选定后应进行强度校核。由于花键的损坏形式主要是表面受力过大而破坏,所以花键要进行挤压应力校核,如果应力偏大可以适当增加花键毂的轴向长度。花键挤压应力校核公式如下式(4-1):=(MP) (4-1)式中:P花键的齿侧面压力,N。它有下式确定: P=D,d分别为花键的外径,内径,mZ从动盘毂的数目T发动机最大转矩,N.mN花键齿数h花键齿工作高度,m;h=l花键有效长度,m代入相关数据可得:P=11737N =11.7MP该花键毂花键的=11.7MP=20MP所以该花键毂花键的尺寸合适,从动盘毂见零件图纸。图4-2 从动盘结构图Figure 4-2 Driven plate structure表4-1从动盘毂花键尺寸系列Table 4-1 Platen hub spline size series从动盘外径D/发动机转矩/N.m花键齿数n花键外径/花键内径/齿厚/有效齿长l/挤压应力/M160180200225250280300325350380410430450 50 70 110 150200280310380480600720800950 10 10 10 10 101010101010101010 23 26 29 32 35 35 40 40 40 40 45 45 52 18 21 23 26 28 32 32 32 32 32 36 36 41 3 3 4 4 4 4 5 5 5 5 5 5 6 20 20 25 30 35 40 40 45 50 55 60 65 65 10 108 113 115 104 127 107 116 1321521311351254.2.3 摩擦片的材料选取及与从动片的固紧方式摩擦片的工作条件比较恶劣,为了保证它能长期稳定的工作,根据汽车的的使用条件,摩擦片的性能应满足以下几个方面的要求:应具有较稳定的摩擦系数,温度,单位压力和滑磨速度的变化对摩擦系数的影响小。要有足够的耐磨性,尤其在高温时应耐磨。要有足够的机械强度,尤其在高温时的机械强度应较好热稳定性要好,要求在高温时分离出的粘合剂较少,无味,不易烧焦磨合性能要好,不致刮伤飞轮及压盘等零件的表面油水对摩擦性能的影响应最小结合时应平顺而无“咬住”和“抖动”现象由以上的要求,目前车用离合器上广泛采用石棉塑料摩擦片,是由耐热和化学稳定性能比较好的石棉和粘合剂及其它辅助材料混合热压而成,其摩擦系数大约在0.3左右。这种摩擦片的缺点是材料的性能不稳定,温度,滑磨速度及单位压力的增加都将摩擦系数的下降和磨损的加剧。 所以目前正在研制具有传热性好、强度高、耐高温、耐磨和较高摩擦系数(可达0.5左右)的粉末冶金摩擦片和陶瓷摩擦材料等。在该设计中选取的是石棉合成物制成的摩擦材料。固紧摩擦片的方法采用较软的黄铜铆钉直接铆接,采用这种方法后,当在高温条件下工作时,黄铜铆接有较高的强度,同时,当钉头直接与主动盘表面接触时,黄铜铆钉不致像铝铆钉那样会加剧主动盘工作表面的局部磨损,磨损后的生成物附在工作表面上对摩擦系数的影响也较小。这种铆接法还有固紧可靠和磨损后换装摩擦片方便等优点。 5 压盘的设计5.1 压盘传力方式的选择压盘(其结构见零件图)是离合器的主动部分,在传递发动机转矩时,它和飞轮一起带动从动盘转动,所以它必须和飞轮连接在一起,但这种连接应允许压盘在离合器的分离过程中能自由的沿轴向移动。如前面所述采用采用传动片式的传力方式。由弹簧钢带制成的传动片一端铆在离合器盖上,另一端用螺钉固定在压盘上,为了改善传动片的受力情况,它一般都是沿圆周布置。图5-1 压盘零件图Figure 5-1 The pressure plate5.2 压盘的几何尺寸的确定由于摩擦片的的尺寸在前面已经确定,故压盘的内外径也可因此而确定。压盘外径D=231 压盘内径d=138那么压盘的的尺寸归结为确定其厚度。压盘的厚度确定主要依据以下两点:(1)压盘应有足够的质量在离合器的结合过程中,由于滑磨功的存在,每结合一次都要产生大量的热,而每次结合的时间又短(大约在3秒钟左右),因此热量根本来不及全部传到空气中去,这样必然导致摩擦副的温升。在频繁使用和困难条件下工作的离合器,这种温升更为严重。它不仅会引起摩擦片摩擦系数的下降,磨损加剧,严重时甚至会引起摩擦片和压盘的损坏。由于用石棉材料制成的摩擦片导热性很差,在滑磨过程中产生的热主要由飞轮和压盘等零件吸收,为了使每次接合时的温升不致过高,故要求压盘有足够大的质量以吸收热量。(2)压盘应具有较大的刚度压盘应具有足够大的刚度,以保证在受热的情况下不致产生翘曲变形,而影响离合器的彻底分离和摩擦片的均匀压紧。 鉴于以上两个原因压盘一般都做得比较厚(载重汽车上一般不小于15),但一般不小于10在该设计中,初步确定该离合器的压盘的厚度为13。在初步确定该离合器压盘厚度以后,应校核离合器接合一次时的温升,其接合一次的温升不得超过810。若温升过高可以适当增加压盘的厚度。根据下面公式(5-1)来进行校核: = (5-1)式中:温升,L滑磨功,N.m,L=0.5JW= ,m=m=分配到压盘上的滑磨功所占的百分比:单片离合器压盘=0.50C压盘的比热容,对铸铁压盘,C=544.28J/(K)m压盘质量,根据公式(5-1)代入相关数据可得;=5 此数值=5810,故该厚度符合要求5.3压盘和传动片的材料选择压盘形状一般比较复杂,而且还需要耐磨,传热性好和具有较高的摩擦系数,故通常用灰铸铁铸造而成,其金相组织呈珠光体结构,硬度为HB170227,其摩擦表面的光洁度不低与1.6。为了增加机械强度,还可以另外添加少量合金元素。在本设计中用材料为3号灰铸铁JS1,工作表面光洁度取为1.6.传力片材料选用80号钢,根据前面所设计的压盘,摩擦片及从动片的厚度,以及以往的设计经验:初步定传动片的设计参数如下:共设3组传动片(i=3),每组2片(n=2),传动片的几何尺寸为:宽b=14,厚h=1,传力片上孔间的距离l=50,孔的直径d=6,传力片切向布置,圆周半径(也即是孔中心所在圆周半径)R=249,传动片的材料弹性模量E=210MP,根据上面所选定的尺寸进行传动片的强度校核,根据下面几个相关公式:=ld (有效长度) (5-2)=12Eni/ (总刚度) (5-3)=3Eh/(压盘,膜片弹簧和离合器盖组装时的最大应力) (5-5)=3Eh/6/inRb+/ inRbh(正向驱动时应力公式) (5-6) =3Eh/+6/inRb/ inRbh(反向驱动时应力公式) (5-7)=f(弹性恢复力) (5-8)根据以上公式进行校核,该传动片符合要求。5.4离合器盖的设计离合器盖一般都与飞轮固定在一起,通过它传递发动机的一部分转矩。此外,它还是离合器压紧弹簧和分离杠杆的支承壳体。因此,在设计中应注意以下几个问题:离合器的刚度离合器分离杠杆支承在离合器盖上,如果盖的刚度不够,即当离合器分离时,可能会使盖产生较大的变形,这样就会降低离合器操纵机构的传动效率,严重时还可能造成离合器分离不彻底,引起摩擦片的早期磨损,还会造成变速器的换档困难。因此为了减轻重量和增加刚度,该离合器盖采用厚度约为4的低碳钢板(如08钢板)冲压成带加强筋和卷边的复杂形状。离合器的通风散热为了加强离合器的冷却离合器盖必须开有许多通风窗口,通常在离合器压紧弹簧座处开有通风窗口。离合器的对中问题离合器盖内装有分离杠杆、压盘、压紧弹簧等重要零件,因此它相对与飞轮必须有良好的对中,否则会破坏离合器的平衡,严重影响离合器的工作。离合器盖的对中方式有两种,一种是用止口对中,另有种是用定位销或定位螺栓对中,由于本设计选用的是传动片传动方式,因而离合器盖通过一外圆与飞轮上的内圆止口对中。6 离合器分离装置的设计6.1分离杆的设计本设计才用的是膜片弹簧的压紧机构,分离杆的作用由膜片弹簧中的分离指来完成。其结构尺寸参数在后续设计中确定。在设计分离杆时应注意以下几个问题:分离杆要有足够的刚度分离杆的铰接处应避免运动上的干涉分离杆内端的高度可以调整6.2离合器分离套筒和分离轴承的设计分离轴承在工作中主要承受轴向力,在离合器分离时,由于分离轴承的旋转,在受离心力的作用下,还承受径向力。在传统离合器中采用的分离轴承主要有径向止推轴承和止推轴承。而在现代汽车离合器中主要采用了角接触式的径向推力球轴承,并由轴承内圈转动。本设计的是膜片弹簧离合器,为了保证在分离离合器时分离轴承能均匀地压紧膜片弹簧内端,采用可以自位(自动调准中心)的分离装置,可以弥补因几何上偏移造成的强烈振动。自位分离轴承和分离套筒通过碟形弹簧装配在一起成为一体,碟形弹簧小端卡紧在轴承套筒座的外凸台部位,其大端压紧轴承外圈的内端面,依靠摩擦把分离轴承与轴承套筒连在一起。图中间隙A所允许的调节量为1.42.4。这种轴承的内外圈可由80Cr2轴承钢冲制加工而成,外密封环用0.5厚板材冲制,表面有硫化氟橡胶,其密封刃口朝向轴承内座圈来密封.轴承中分布了15个钢球。分离套筒装在变速器第一轴承盖的轴颈上,两者之间为间隙配合,可以在自由移动,而分离轴承内圈与分离套筒座相配合处径向有0.5的间隙.在离合器处于结合状态时,分离轴承的端面与分离杠杆之间应留有34间隙,以备在摩擦片磨损的情况下,不致防碍压盘继续压紧从动盘总成,以保证可靠地传递发动机转矩。这个间隙反映为踏板上的一段自由行程。在本设计中,由前面选择的花键毂花键的尺寸(外径34,内径27)因而根据有关结构尺寸数据可初选一系列有关分离轴承和分离套筒及轴颈之间的配合尺寸:表6-1 分离轴承尺寸Table 6-1 Bearings size分离轴承内径分离套筒外径分离套筒内径第一轴轴承盖轴颈外径第一轴轴承盖轴颈内径5553444438分离轴承必须进行润滑,本设计采用的润滑方式为定期进行润滑,在分离套筒上开有用来注润滑油的缺口,而在离合器壳上装有注油杯并用软管通到分离套筒的缺口处。分离套筒的有关结构见装配图。在轴承的设计过程中,应对其使用寿命和承载能力进行校核计算。在本设计中由于充分考虑到分离轴承的工作条件比较理想,以及每次分离的时间也不太长,因而对该项校核工作不予考虑,也即认为所选取的轴承型号能适应各个方面的要求。7 离合器膜片弹簧的设计7.1 膜片弹簧的结构特点由前面可以知道,本设计中的压紧弹簧是膜片弹簧。而膜片弹簧离合器分推式和拉式,在本设计中采用推式结构。膜片弹簧的结构形状如下图7-1,它是由弹簧钢板冲压而成的。 (a)膜片弹簧 (b)碟形弹簧(a)Diaphragm spring (b)Disc springs 图7-1 膜片弹簧与蝶形弹簧图示Figure 7-1 Diaphragm spring and springs here从图中可以看出,膜片弹簧在结构形状上分为两部分。在膜片弹簧的大端处为一完整的截锥体,像图7-1中b的样子,它的形状像一个无底的碟子和一般机械上用的碟形弹簧完全一样,故称作碟簧部分。膜片弹簧起弹性作用的正是其碟簧部分。碟形弹簧的弹性作用是这样:沿其轴线方向加载,碟簧受压变平,卸载后又恢复原形如图7-1b所示。可以说膜片弹簧是碟形弹簧的一种特殊结构形式。所不同的是,在膜片弹簧上还包括有径向开槽部分。膜片弹簧上的径向开槽部分像一圈瓣片,它的作用是,当离合器分离时作为分离杠杆。故它又称分离爪。分离爪与碟簧部分交接处的径向槽较宽呈长方圆形孔。这样做,一方面可以减少分离爪根部应力集中,一方面又可用来安置销钉固定膜片弹簧,分离爪根部的过渡圆角R4.57.2膜片弹簧的变形特性和加载方式由于膜片弹簧采用推式结构,故其正装。离合器在分离和接合时,膜片弹簧的加载情况不一样,相应的有两种加载方式和变形情况:接合时离合器接合时,膜片弹簧起压紧弹簧之用,在压盘离合器盖总成未与飞轮装合以前,膜片弹簧近似处于自由状态,如图7-2a所示,膜片弹簧对压盘无压紧作用。当压盘离合器盖总成与飞轮装合时,离合器盖前端面向飞轮前端面靠拢。因此,离合器盖通过支承环4对膜片弹簧施加载荷P,膜片弹簧几乎变平见图7-2b。同时在压盘处也作用有载荷P。我们把P称作压紧力。支承环4和膜片弹簧压盘接触处之间的高度变化称作大端变形,膜片弹簧分离轴承相对于压盘高度的变化称之为小端变形。分离时当分离轴承以P力作用在膜片弹簧的小端时,支承环4逐渐不起作用,而支承环5开始起作用。当P力达到一定值时,膜片弹簧被压翻。分离时在膜片弹簧的大端处及小端处将进一步产生附加变形和。见图7-2c此时膜片弹簧大端处的变形=+。图7-2膜片弹簧在不同工作状态时的作用力及变形情况Figure 7-2 Diaphragm spring in different work force and deformation(a)自由状态; (b)压紧状态; (c)分离状态(a) Free status; (b)Compaction condition (c) Separation7.3 膜片弹簧的弹性变形特性前面说过膜片弹簧起弹性作用的部分是其碟簧部分,碟簧部分的弹性变形特性和螺旋弹簧是不一样的,它是一中非线性的弹簧,其特性和碟簧部分的原始内截锥高H及弹簧片厚h的比值H/h有关。不同的H/h值可以得到不同的特性变形特性。一般可以分成下列四中情况:如下图7-3中H/h=0.5的曲线,其曲线形状表现为:载荷P的增加,变形总是不断增加.这种弹簧的刚度很大,可以承受很大的载荷,适合与作为缓冲装置中的行程限制器。=如图7-3中H/h=1.5的曲线,弹性特性曲线在中间有一段很平直,变形的增加,载荷P几乎不变.这种弹簧叫做零刚度弹簧.2如图7-3中=2.75者,弹簧的特性曲线中有一段负刚度区域,即当变形增加时,载荷反而减少具有这种特性的膜片弹簧很适合用于作为离合器的压紧弹簧,因为可利用其负刚度区,达到分离离合器时载荷下降,操纵省力的目的,当然负刚度过大也不适宜,以免弹簧工作位置略微变动造成弹簧压紧力过大.如下图7-4,这种弹簧的的特性曲线中具有更大的负刚度不稳定工作区,而且有载荷为负值的区域.这种弹簧适合于汽车液力传动中的锁止机构。图7-3三种不同H/h值时的无因次特曲线figure 7-3 Three different kinds of H/h value when the non-dimensional characteristics curve图7-4各种不同H/h值时的无因次弹性变形特性Figure 7-4 Different kinds of H/h value when the non-dimensional elastic deformation characteristics7.4 膜片弹簧的参数尺寸确定在设计膜片弹簧时,一般初步选定其全部尺寸然后进行一系列的验算,最后优选最合适的尺寸。其结构示意图见图7-5图7-5膜片弹簧示意简图Figure 7-5 Diaphragm spring signal7.4.1 H/h比值的选取 设计膜片弹簧时,要利用其非线性的弹性变形规律,因此要正确选择其特性曲线的形状,以获得最佳性能。一般汽车汽车膜片弹簧的H/h值的范围在1.52.5之间。一些车型的膜片弹簧的H/h值见下表7-1表7-1一些车型的膜片弹簧的H/h值Table 7-1 Some models of diaphragm spring of H/h车型H/h车型H/h丰田北京BJ751=1.783=1.654上海SH771雪佛兰 =1.807=1.54参考上表7-1取=1.687.4.2 R及R/r确定比值R/r对弹簧的载荷及应力特性都有影响,从材料利用率的角度,比值在1.82.0时,碟形弹簧储存弹性的能力为最大,就是说弹簧的质量利用率和好。因此设计用来缓和冲击,吸收振动等需要储存大量弹性能时的碟簧时选用。对于汽车离合器的膜片弹簧,设计上并不需要储存大量的弹性能,而是根据结构布置与分离的需要来决定,一般R/r取值为1.21.3.对于R,膜片弹簧大端外径R应满足结构上的要求和摩擦片的外径相适应,大于摩擦片内径,近于摩擦片外径。此外,当H,h及R/r等不变时,增加R有利于膜片弹簧应力的下降。参考下表可7.2初步确定R/r=1.31表 7-2一些车型膜片弹簧的R和R/r的值Table 7-2 Some models of diaphragm spring R and R/r value车型外径()内径()膜片弹簧大端半径2R()R/r丰田225160206103/81=1.27北京BJ751228150210105/8.5=1.25上海SH771280165252126/103.5=1.217.4.3 膜片弹簧起始圆锥底角汽车膜片弹簧一般起始圆锥底角在1014之间,代入数值计算可得:=11157.4.4 膜片弹簧小端半径r及分离轴承的作用半径rr的值主要由结构决定,最小值应大于变速器第一轴花键外径,分离轴承作用半径r大于 r。因为花键外径D=34要使2 rD,所以取r=25,r=287.4.5 分离指数目n、切槽宽、窗孔槽宽、及半径r汽车离合器膜片弹簧的分离指数目n12,一般在18左右,采用偶数,便于制造时模具分度切槽宽4,12,窗孔半径r一般情况下由(rr)(0.81.4) ,所以取rr=1=12参考下表7-3表7-3一些车型膜片弹簧的分离爪数n、切槽宽、及半径Table 7-3 Some models of diaphragm spring separation claw number n, cutting width、, and the radius车型 n () ()r()丰田183.2 911北京BJ751183.21113上海SH77118 3.21112.5雪佛兰183.21010参考上表7-3可取得n=18, 4,12, r=70.57.4.6承环的作用半径l和膜片与压盘接触半径L由于采用推式膜片弹簧,l,L的大小将影响膜片弹簧的刚度,一般来说,l值应尽量靠近r而略大与r。L应接近R略小于R。一些汽车膜片弹簧离合器的L和l见下表7-4表7-4一些车型的膜片弹簧支承环平均半径l、接触班级LTable 7-4 Some models of diaphragm spring supporting ring average radius l, contact class L车型膜片弹簧大端半径R()压盘接触半径L()碟簧部分半径r()支承环平均半径l()丰田1031018182.6北京BJ75110510383584上海SH7711261201036105雪佛兰1141149397参看表7-4可选择:l=84,L=1087.4.7 膜片弹簧材料制造膜片弹簧用的材料,应具有高的弹性极限和屈服极限,高的静力强度及疲劳强度,高的冲击强度,同时应具有足够大的塑性变形性能。按上述要求,国内常用的膜片弹簧材料为硅锰钢60Si2MnA。7.5 膜片弹簧的计算由前面已知数据:T=179N.m ,D=225,d=150=1.4,=1.68,=1.31,=1115,R=108,r=82.5,H=4.2,h=2.5,l=84,L=102,r=25,r=28,n=18, =4,=12r=72.5根据下式(7-1)画出P曲线=HH()+ ( 7-1)式中,E弹性模数,钢材料取E=2.010Mp;泊松比,钢材料取0.3h弹簧片厚,H碟簧部分内截锥高,大端变形,R碟簧部分外半径(大端半径),r碟簧部分内半径,L膜片弹簧与压盘接触半径,l支承环平均半径,设 = =因此公式(7-1)就成为:= ln()(-)+1 ( 7-2)把有关数值代入上述各式,得:P=1450.78 =2.5=0.1660.696+0.883令d/d=0 得:0495-1.392+0.883=0由不同的值,计算及P和,计算结果列表如下:下表7-5表7-5由不同的值,计算及P和,计算结果列表Table 7-5 By different values, calculation and P and calculation results list0.10.20.40.60.81.2061.21.41.61.82.40.08150.15010.25240.31490.34540.35150.34250.34280.29690.29670.3910.250.511.522.5733.544.5611802190360245695011510049694712430743055676确定膜片弹簧的工作点位置取离合器接合时膜片弹簧的大端变形量=0.65H=2.73,查得膜片弹簧的压紧力P=5049N校核后备系数:= 上式中:因为d/D=0.670.6所以可以很准确的算出:R=93.8所以由上公式可得: =1.58离合器彻底分离时,膜片弹簧的大端变形量为:=+(即为)压盘的行程可取为=2.4,所以=2.73+2.4=5.13离合器刚开始分离时,压盘的行程=1.8,此时膜片弹簧的变形量为:= +=2.73+1.8=4.53摩擦片磨损后,其最大磨损量=ZS式中: Z摩擦片总的工作面数S每一摩擦面工作面的最大允许磨损量,可取S=0.75所以计算可得: =20.75=1.5故=1.23求离合器彻底分离时,分离轴承作用的载荷P=(H-)H-+h (7-3)由公式(7.3)取=则得:=(H-)H-+h(7-4)代入有关数值,得P=1348N求分离轴承的行程= (7-5)由公式(7.5)取=时可得公式(7-6)= (7-6)代入相关数值计算得=7.6又由下面两公式(7-7)和(7-8)=1 (7-7)=1 (7-8)代入有关数据得: =0.76 =0.63由公式(7-9):=12(1)+ln+2+ln (7-9)代入相关数据得: =1.98故=+=9.6强度校核由公式7-10=H+(L-l) (7-10)代入相关数据可得:=5.64而膜片弹簧的大端的最大变形(离合器彻底分离时)=5.13, 所以可以由下面公式7-11=+1 + (7-11)把有关数值代入计算得:=1565.7MPa因为膜片弹簧的材料为60Si2MnA,该材料许用应力为1700-1900MPa而=1565.7Mpa1700,所以该膜片弹簧满足要求,比较合适。8 扭转减振器设计8.1 扭转减振器的结构介绍如图8-1 扭转减震器零件图:图8-1扭转减振器Figure 8-1 Reverse shock absorber8.2 减振弹簧设计在初步选定减振器的主要参数过后,即根据布置上的可能性来确定减振器弹簧设计相关尺寸。减振弹簧的分布半径R:R的尺寸应尽可能取大些,一般取 R=(0.650.75)d2(式中d为离合器摩擦片内径)所以R=0.71502=52.5减振弹簧数量Z:参看下表8-1表8-1减振弹簧数量选取表Table 8-1 Selecting damping spring quantity离合器摩擦片外径/ 减振弹簧数量Z 225250 46 250325 68 325350 810 350 10以上查上表8-1可得:Z=6全部减振弹簧总的工作负荷P:P=TR (式中T为极限转矩,其一般不会超过发动机转矩的2倍,一般可取T=1.5 T)所以P= TR =1.5 TR=5114N单个减振弹簧的工作负荷PP= PZ=5114N6=681.8N减振弹簧尺寸图8-2减振弹簧计算简图Figure8-2 Damping spring calculation弹簧中径D:一般由结构布置来决定,通常D=1115左右,取D=11,弹簧钢丝直径d: 通常d取34,所以取d=3在选定T过后,在结构设计范围内选定转角,一般在4左右,极限可达12在此选定6。现在大多数厂家倾向于采用单级,本设计也采用单级,根据经验可取:扭转刚度K=10T=2148N.mrad。弹簧刚度K:K=136.3N减振弹簧的有效圈数i:i=式中,G为材料的剪切模量,对碳钢可取G=8.310Mpa代入相关数据:i=4.6减振弹簧的总圈数n,一般在6圈左右n=i+(1.52)=4.6+1.5=6所以取n=6减振弹簧的最小高度l: l=n(d+)1.1dn=1.1 36=19.8减振弹簧总变形量: =PR=681.8136.3=5.01减振弹簧自由高度l= l+=19.8+5.01=24.8减振弹簧预变形量:=T=0.12T=21.48N.m所以=0.5减振弹簧安装工作高度l= l=24.3从动片相对从动盘毂的最大转角:=2arcsin(2R)因为=-=4.5,所以=4.92=5限位销与从动盘毂缺口间隙(参看图8-3)=Rsin式中R为限位销的安装尺寸,取R=53 所以=4.5,限位销直径dd按结构布置选定,一般d=9.512,所以取d=10 9技术与经济性分析本文设计的离合器是已经被广泛使用的单片干式摩擦离合器。单片干式摩擦离合器属于纯机械式离合器,从动盘总成由摩擦片,从动片,从动盘毂,扭转减震器等组成。首先膜片弹簧的制造工艺较复杂,制造成本较高,对材质和尺寸精度要求较高,其非线性特性在生产中不易控制,开口处容易产生裂纹,端部容易磨损。但今年来,由于材料性能的提高,制造工艺和设计方法的逐步完善,膜片弹簧的制造已日趋成熟。并且周置弹簧离合器、中央弹簧离合器以及膜片弹簧离合器虽然都有各自的优缺点,但膜

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号