木工用异型槽龙门铣床液压系统改进及除尘设计

38页 19000字数+说明书+实习报告+任务书+开题报告+16张CAD图纸【详情如下】

三通接口.dwg

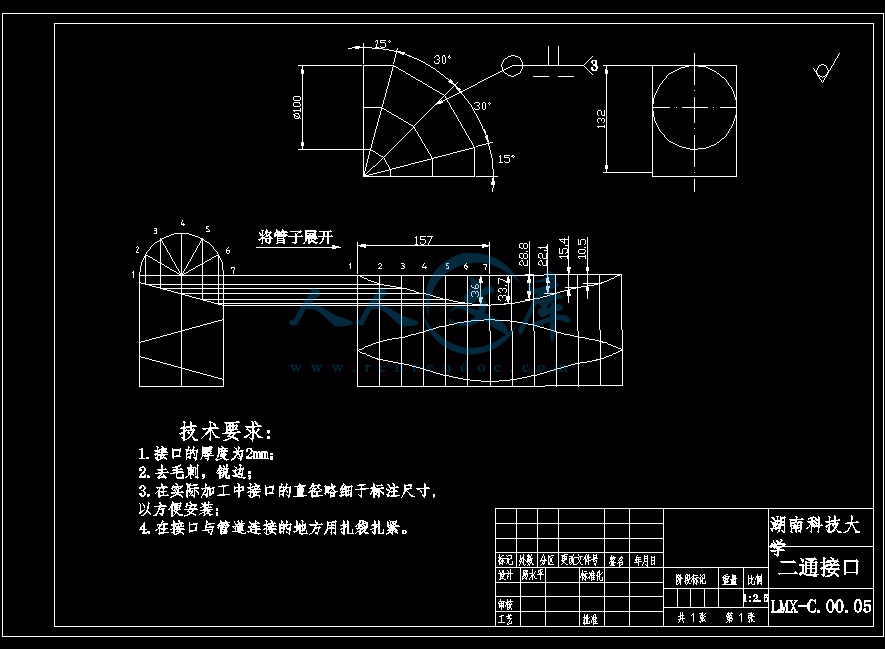

二通接口.dwg

任务书.doc

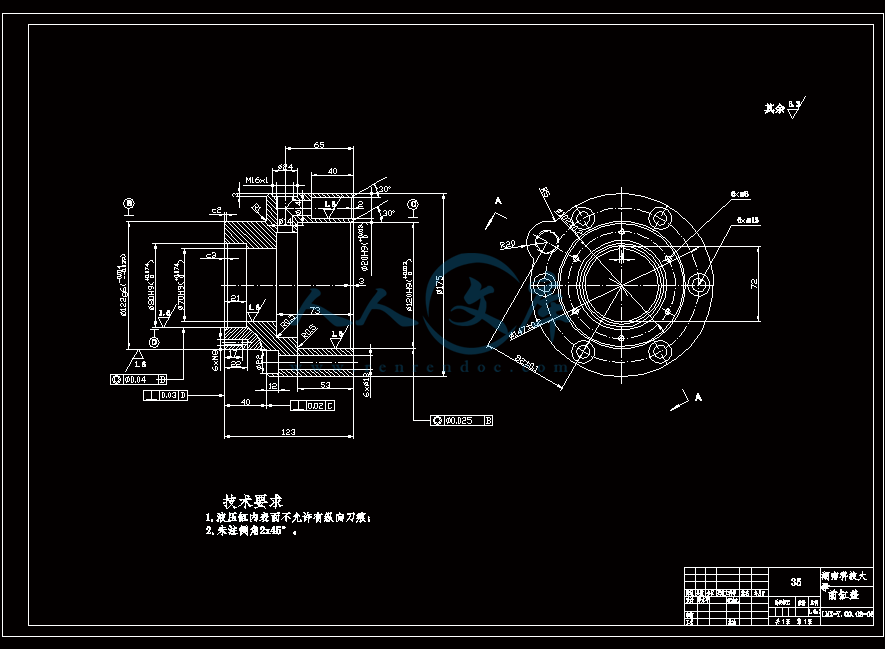

前端盖.dwg

后端盖.dwg

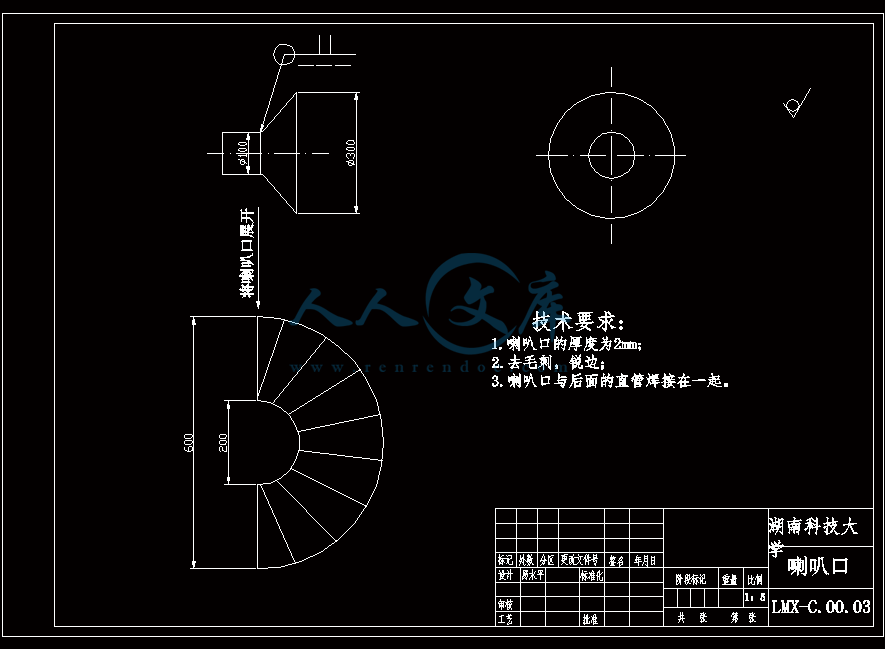

喇叭口.dwg

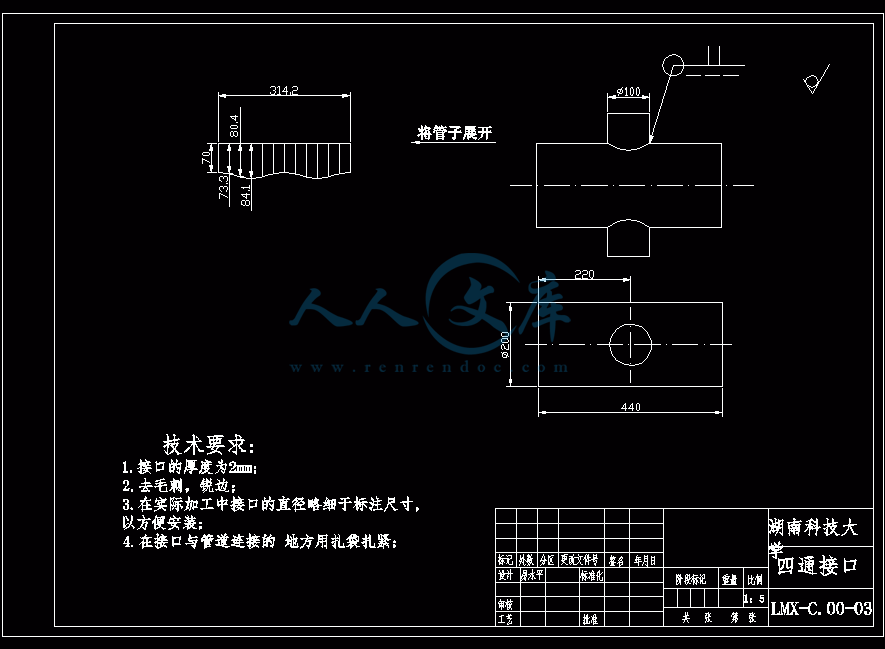

四通接口.dwg

封面.doc

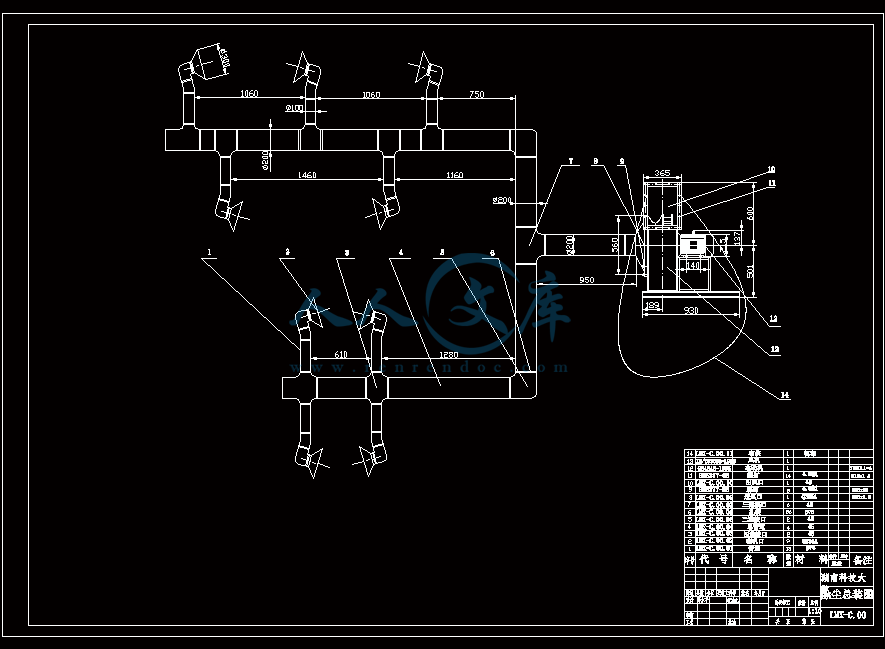

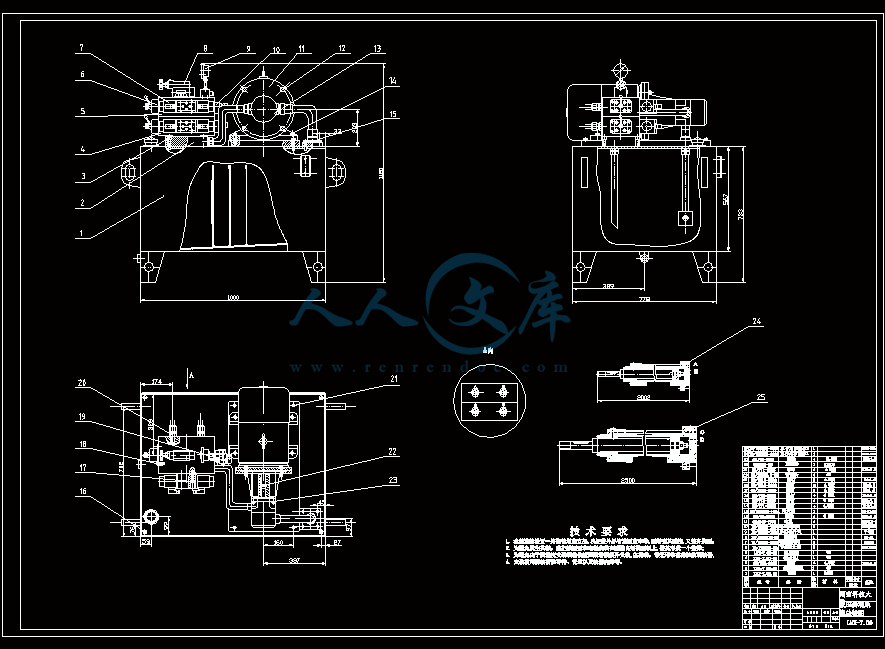

总图.dwg

摘要.doc

木工用异型槽龙门铣床液压系统改进及除尘设计开题报告.doc

木工用异型槽龙门铣床液压系统改进及除尘设计说明书.doc

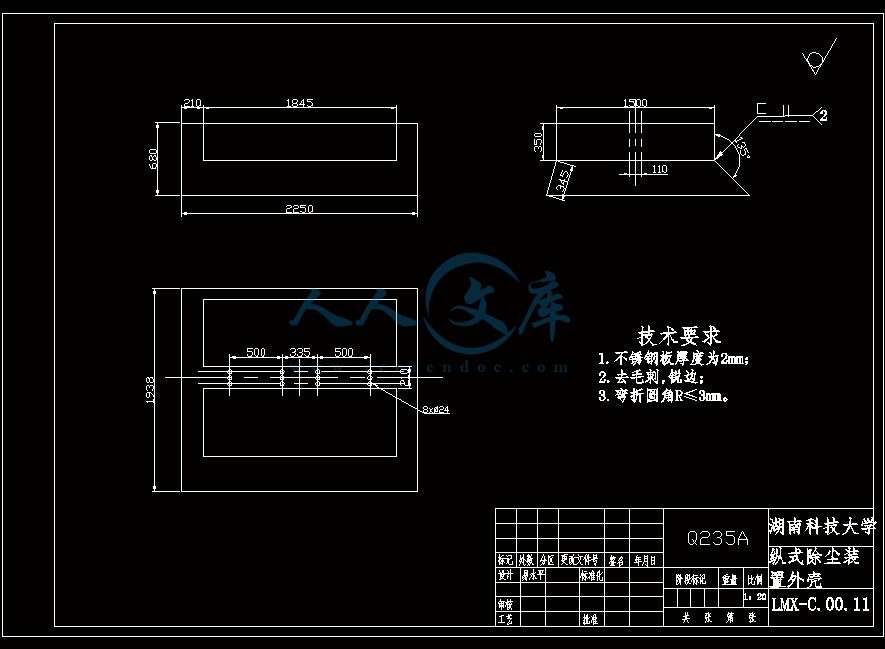

横式除尘外壳.dwg

毕业实习报告.doc

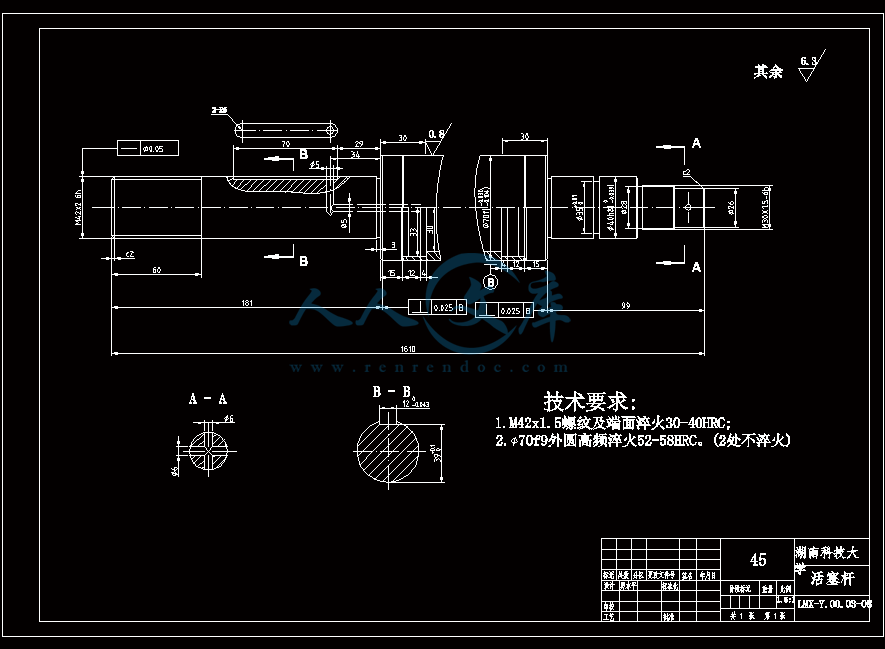

活塞杆.dwg

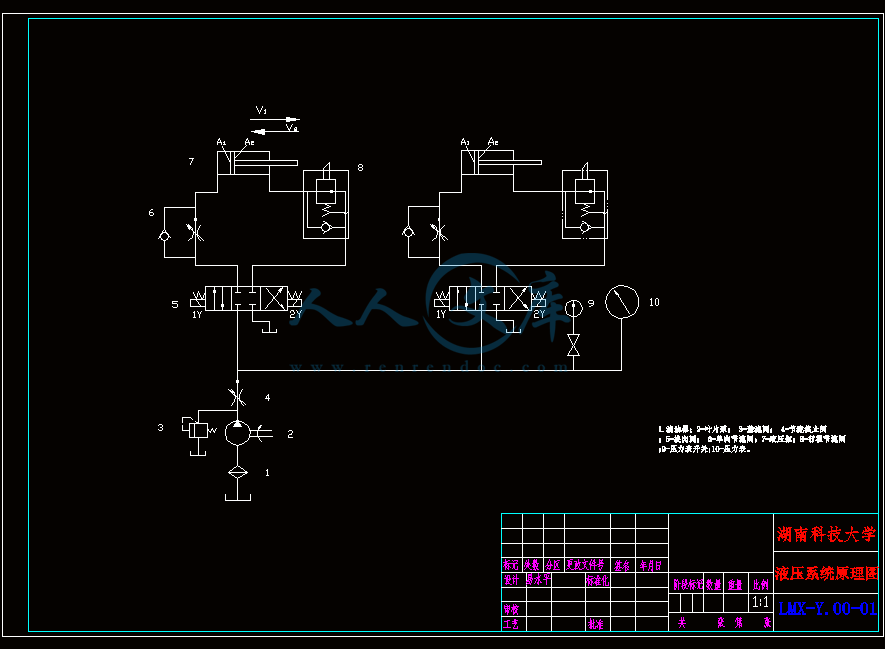

液压系统原理图.dwg

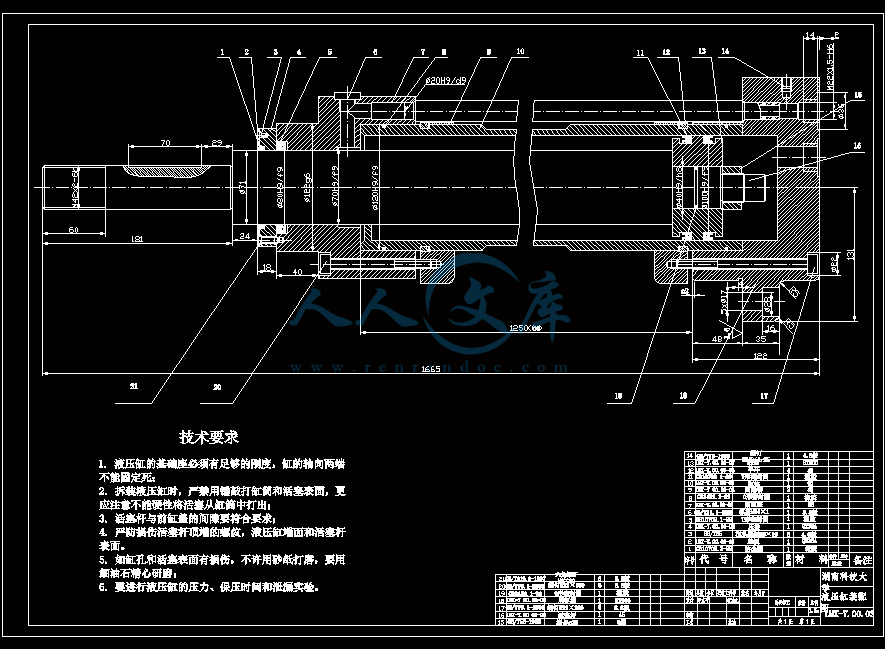

液压缸总装图.dwg

目录.doc

纵式除尘外壳.dwg

缸体.dwg

附表.doc

除尘总装图.dwg

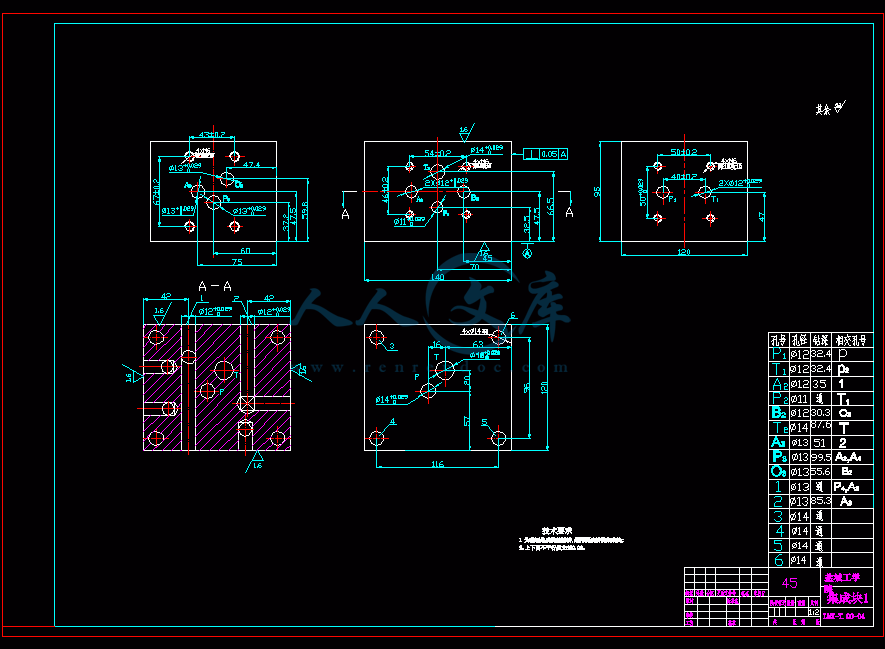

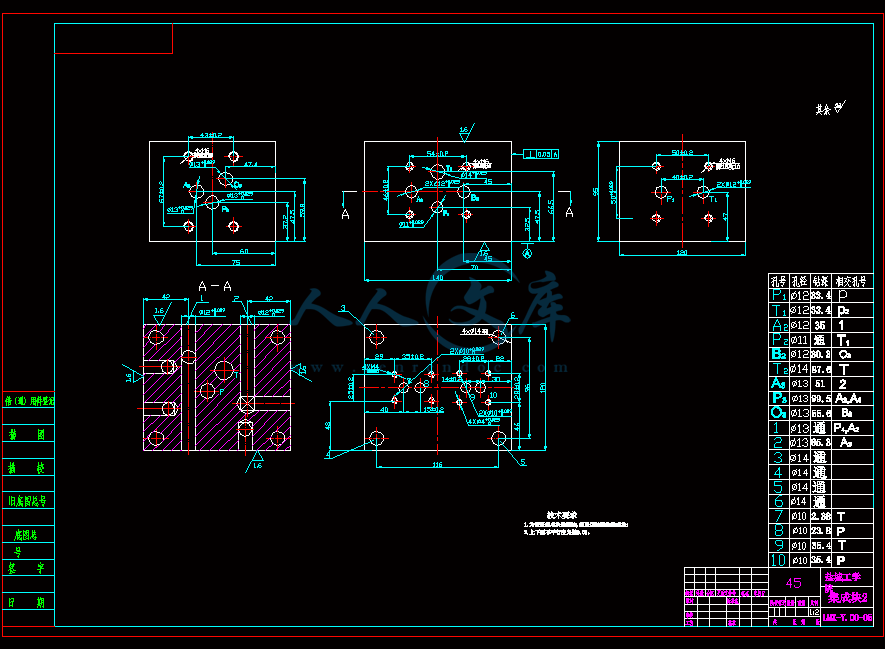

集成块1.dwg

集成快2.dwg

目 录

1 前言…………………………………………………………………………………………1

2 总体方案设计………………………………………………………………………………2

2.1 本课题现有资料……………………………………………………………………2

2.1.1 设计内容………………………………………………………………………2

2.1.2 设计依据………………………………………………………………………2

2.1.3 技术要求………………………………………………………………………2

2.2 方案论证……………………………………………………………………………2

2.2.1 本课题拟解决的问题…………………………………………………………2

2.2.2 解决方案及预期效果…………………………………………………………2

3 除尘设计总体规划、确定除尘执行元件…………………………………………………3

3.1 执行元件的确定……………………………………………………………………3

3.2 拟定除尘装置系统原理图…………………………………………………………3

3.3 确定总体的结构形式………………………………………………………………3

4 设计计算……………………………………………………………………………………5

4.1 风机的选型…………………………………………………………………………5

4.2 离心风机的安装……………………………………………………………………6

4.2.1 安装前的准备工作……………………………………………………………6

4.2.2 安装要求………………………………………………………………………6

4.3 离心风机的运行……………………………………………………………………7

4.3.1 启动前的准备与检查…………………………………………………………7

4.3.2 离心风机试运转检查…………………………………………………………7

4.4 离心风机的维护保养………………………………………………………………7

4.4.1 风机运行的正常维护…………………………………………………………8

4.4.1 风机的技术维护………………………………………………………………8

4.5 除尘管路的设计……………………………………………………………………8

4.5.1 管道的设计……………………………………………………………………8

4.5.2 喇叭口的设计…………………………………………………………………8

4.5.3 管接头的设计…………………………………………………………………10

4.5.4 除尘防护罩的设计安装……………………………………………………12

5 液压改进设计的总体规划………………………………………………………………14

5.1 执行元件的确定……………………………………………………………………14

5.2 液压泵的初步确定…………………………………………………………………14

5.3 液压系统原理图的改进……………………………………………………………14

5.3.1 基本回路的确定………………………………………………………………14

5.3.2 液压系统原理图………………………………………………………………15

5.4 确定主体结构形式…………………………………………………………………16

6 液压系统改进设计与校核计算…………………………………………………………17

6.1 推动横式工作台液压缸的计算……………………………………………………17

6.1.1 缸筒的校核……………………………………………………………………17

6.1.2 活塞的设计……………………………………………………………………21

6.1.3 活塞杆的设计校核……………………………………………………………21

6.1.4 导向套的校核计算……………………………………………………………22

6.1.5 缓冲装置………………………………………………………………………23

6.1.6 密封装置………………………………………………………………………23

6.1.7 排气阀…………………………………………………………………………24

6.1.8 液压缸的行程校核……………………………………………………………24

6.2 推动纵式工作台液压缸的计算……………………………………………………24

6.3 液压泵的校核计算…………………………………………………………………24

6.4 驱动电机的选择……………………………………………………………………26

6.5 液压元件的选择……………………………………………………………………27

6.6 液压泵站零部件的改进设计………………………………………………………28

6.6.1 油箱设计………………………………………………………………………28

6.6.2 油箱的容量……………………………………………………………………28

6.6.3 选择液压油……………………………………………………………………29

6.6.4 油箱结构的改进设计…………………………………………………………29

6.7 液压泵装置…………………………………………………………………………30

6.8 管路…………………………………………………………………………………30

6.9 辅助元件管接头的改进设计………………………………………………………31

6.10 设计说明…………………………………………………………………………32

6.10.1 润滑和密封…………………………………………………………………32

6.10.2 关键零部件的加工和安装…………………………………………………32

6.10.3 使用、维护和保养…………………………………………………………32

结论……………………………………………………………………………………………33

致谢……………………………………………………………………………………………34

参考文献………………………………………………………………………………………35

附件清单………………………………………………………………………………………36

1 前言

木工用异型槽龙门铣床是用于人造板(纤维板、刨花板、纸制板等)加工异型槽的专用机床,它是无线电音箱、家具、轻工等行业提高产品质量,提高企业效益的理想设备。液压系统用于传递动力使机床工作台往复直线运动。纵、横式机床合用。随着科学技术、家具制造业的飞速发展,电子计算机的普及应用,新材料,新工艺、新技术、新的设计与理论方法的不断出现,木工设备更新换代的周期日益缩短。在我国加入之后,随着全球市场的形成,以最短的时间内生产出高质量、高可靠性产品成为制造业企业竞争的焦点。

中南林学院的谢力生先生发表在《木工机床》上的一篇文章写道:“采用(液压或气压)自动进料器,不仅操作安全,而且机床生产率可提高~倍。” ;“采用液压或气压的自动进料器,克服了现有机械进料装置的缺点,适应所有工件在平刨上的加工。操作人员不再需要进行人工进料,从根本上解决了木工平刨的安全问题。”文中首次提出了液压自动进料装置,并就其工作原理进行了理论分析;从根本上解决了木工平刨的安全问题。谢力生先生发表在《木工机床》上的另外一片文章《液压随动系统在木工仿形机床中的应用》一文中谈到“液压随动系统具有重量轻、体积小、反应快、传动刚性大以及一般液压传动所具有的各种优点” ;在《应用》一文中还提到了机械仿形的具体特点和国内外现状:“机械仿形由于受到升角的限制,车削(铣)效率低,工件形状不能太复杂,而液压传动克服了机械仿形的缺点,可以车(铣)复杂的工件,控制系统稳定,加工精度高。目前在各领域广泛应用,在国外木工仿形机床上也得到了广泛应用。”

因此根据总体设计的要求,确定木工用异型槽龙门铣床工作台的驱动由液压系统驱动,且两台机床合用一套液压系统。为此经过对生产清洗及设计要求的分析,在液压系统中要解决以下几个问题:

a、课题要求系统装卸方便、便于维修、速度压力可调;

b、液压系统要求两台机床合用,且可分别控制;

c、液压油的冷却问题;

d、加工过程中的切屑和粉尘的除尘问题。

本次设计通过查阅有关文献,经过认真设计较好地解决了以上的问题。

2 总体方案设计

2.1 本课题现有资料

2.1.1 设计内容

木工用异型槽龙门铣床是用于人造板(纤维板、刨花板、纸质板等)加工异型槽的专用机床,它是无线电音响、家俱、轻工等行业提高产品质量,提高企业效益的理想设备。液压系统用于传递动力使机床工作台作往复直线运动。纵、横式机床合用。除尘装置用于消除加工过程中产生的木屑。

2.1.2 设计依据

工板材尺寸2500×560,厚度为5~30,生产率为120件/小时,一次走刀可以完成板材宽度上U形、V型、L型整边作业。配备8个铣销动力头,由电机分别拖动,动力头可进

川公网安备: 51019002004831号

川公网安备: 51019002004831号