纵轴套零件的工艺规程及钻攻6-M5-7H螺纹的工装夹具设计

26页 6000字数+4张图纸+说明书+工序卡+工艺卡【详情如下】

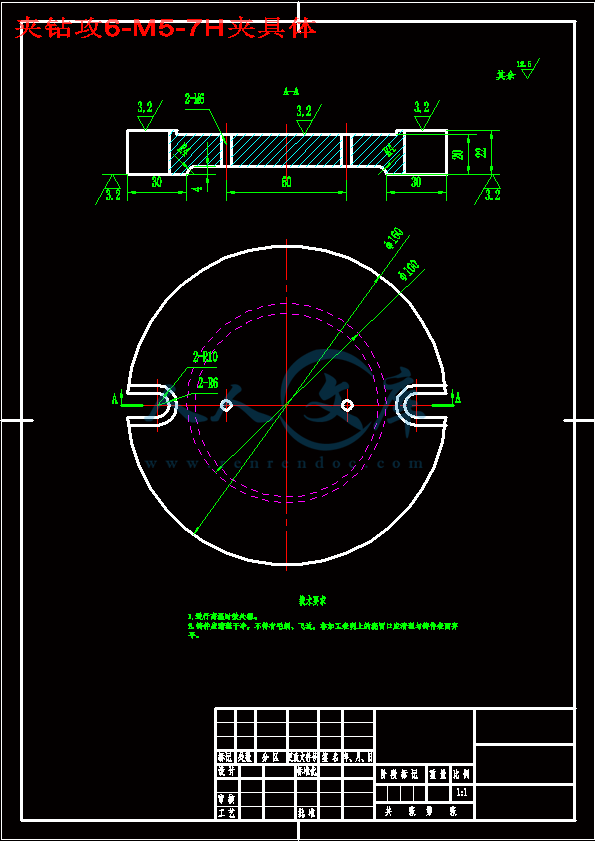

夹钻攻6-M5-7H夹具体.dwg

机械加工工序卡片.doc

机械加工工艺过程卡片.doc

纵轴套毛坯图.dwg

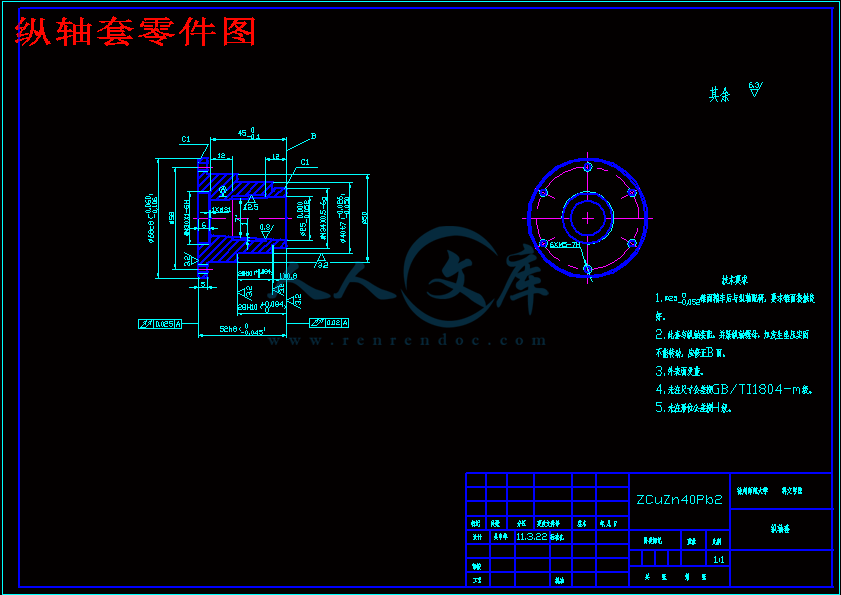

纵轴套零件图.dwg

纵轴套零件的工艺规程及钻攻6-M5-7H螺纹的工装夹具设计说明书.doc

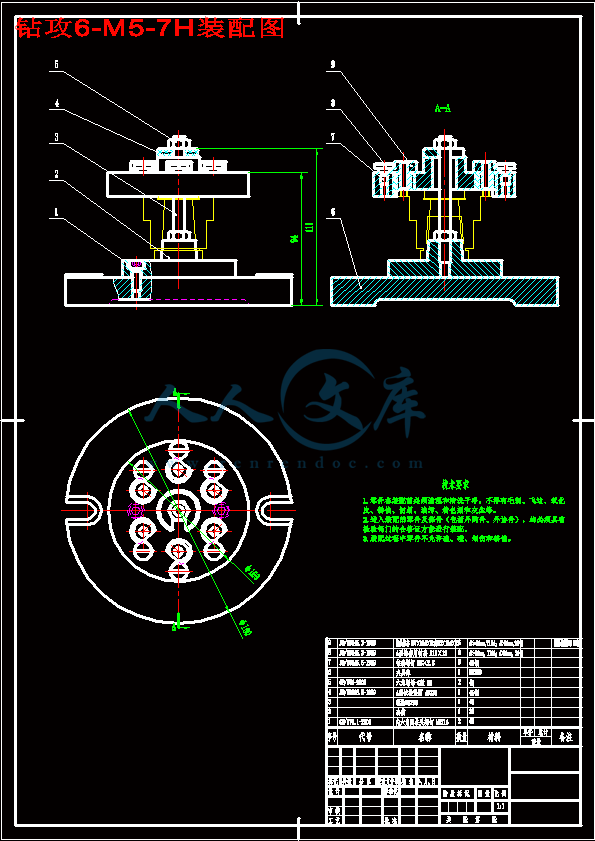

钻攻6-M5-7H装配图.dwg

目 录

序言

一. 零件分析 2

1.1 零件作用 2

1.2零件的工艺分析 2

二. 工艺规程设计3

2.1确定毛坯的制造形式 3

2.2基面的选择传 4

2.3制定工艺路线 5

2.4机械加工余量、工序尺寸及毛坯尺寸的确定 7

2.5确定切削用量及基本工时7

三 夹具设计19

3.1问题的提出19

3.2定位基准的选择19

3.3切削力及夹紧力计算20

3.4定位误差分析22

3.5定向键和对刀装置设计22

3.6夹具设计及操作简要说明25

总 结26

致 谢26

参考文献 26

1.2 零件的工艺分析

纵轴套有2组加工面他们之间没有任何要求

这2组加工面的分别为

1,以外圆为基准的加工面,这组加工面包括,外圆自身,左右端面,倒角,螺纹,7°的锥孔

2:一个是以7°的锥孔为基准的加工面,这组加工面包括,6-M5-7H

二. 工艺规程设计

确定毛坯的制造形式

零件的材料为ZcuZnPb2,根据生产纲领以及零件在工作过程中所受的载荷情况,选用砂型机铸造。

基面的选择的选择

基面的选择是工艺规程设计中的重要工作之一。基面选择的正确合理,可以使加工质量得到保证,生产率得到提高。否则,加工工艺过程中会问题百出。

粗基准的选择:对纵轴套这样的回转体零件来说,选择好粗基准是至关重要。对回转体零件我们通常以外圆作为粗基准。

精基准的选择:精基准 的选择要考虑基准重合的原则,设计基准要和工艺基准重合。因此我们采用7°锥孔作为精基准

制定工艺路线

制订工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。通过仔细考虑零件的技术要求后,制定以下工艺方案:

工序Ⅰ:准备铸件毛坯

工序Ⅱ:洗去上面的砂粒及尘土

工序Ⅲ:在套筒表面涮上油漆

工序Ⅳ:粗车、精车小端M34,Φ40,Φ50的外圆、端面倒角、退刀槽及M34的螺纹

工序Ⅴ:粗车、精车Φ68的外圆、端面、车退刀槽,M30的内孔及其螺纹

工序Ⅵ:粗车、精车7°的锥孔,车距右端面12mm的槽

工序Ⅶ:钻6XM5的螺纹底孔Φ4.2,攻丝6XM5

工序Ⅷ:磨7°的锥孔

工序Ⅸ:检验合格后,交付装配

2.4 机械加工余量、工序尺寸及毛坯尺寸的确定

纵轴套零件材料为ZcuZnPb2,

生产类型为大批量生产,采用砂型机铸造毛坯。

1.纵轴套的外圆,左右端面,倒角,螺纹,7°的锥孔

套筒的外圆,左右端面,倒角,螺纹,7°的锥孔的精度要求为6.3、3.2,0.8相对较高,查《机械制造工艺学与夹具设计参考资料》,表2-12得,Z=1.0mm

2、纵轴套的6-M5-7H

因为孔的直径最大才有5mm,很难直接铸造出,所以采用实心铸造

2.5 确定切削用量及基本工时

工序I:准备铸件毛坯

工序II:洗去上面的砂粒及尘土

工序III:在纵轴套表面涮上油漆

工序IV:粗车、精车小端M34,Φ40,Φ50的外圆、端面倒角、退刀槽及M34的螺纹

1.加工条件

工件材料:灰口铸铁ZcuZnPb2,σb=145MPa,铸造。

加工要求:粗车、精车小端M34,Φ40,Φ50的外圆、端面倒角、退刀槽及M34的螺纹

刀具: 刀片材料,r =12. ao=6-8 b= -10 rE=0.5 Kr=90 n=15

2.计算切削用量

工步一:粗车外圆及端面

(1)已知加工余量为0.7mm。实际最大加工余量为1.0mm,故分二次加工(粗车和精车)

(2)进给量的确定,根据《机械加工工艺是手册》,当刀杆尺寸为16mmX25mm,车削深度ap≤0.7时,以及工件的尺寸为Φ58mm,得f=0.5—0.7mm/r,按CA6140车床说明书,取f=0.6 mm/r

由于存在间歇加工所以进给量乘以K=0.75—0.85,所以实际进给量:

f = 0.6 X 0.8 = 0.48 mm/r

按CA6140 车床说明书 f=0.53mm/r

(3)计算切削速度 切削速度的计算公式为(寿命选T=60min,刀具材料为YG6)

V=Cv/(Tm·ap xv·f yv) ·kv

其中:根据《机械加工工艺师手册》表27—12加工外形:外圆纵车(kr>00)、刀具材料YG6、进给量f > 0.40可得:Cv=158 xv=0.15 yv=0.4 M=0.2修正系数Kv:

kmv=1.15 kkv2=0.8 kkrv=0.8 ksv=0.97 kBV=0.81

Vc =158/( 600.2·20.15·0.53 0.4) ·1.15·0.8·0.8·0.81·0.97

=46.9(m/min)

(4)确定机床主轴转速 ns=1000vc/dw=229.8(r/min)

按CA6140 车床说明书 n=200 r/min

所以实际切削速度V=40.8m/min

(5)切削工时

由于铸造毛坯表面粗糙不平以及存在硬皮,为了切除硬皮表层以及为下一道工步做好准备

Tm=(L+L1+L2+L3)/nw x f=0.33(min) L=46 L1=0.7、L2=0、L3=0

工步二:精车外圆、端面及倒角

已知粗加工余量为0.3mm

进给量f 根据《机械制造技术基础》表5—116表面粗糙度Ra=3.2、切削速度范围不限、刀尖圆弧半径rE=0.5mm,可得f = 0.15—0.25

按CA6140车床说明书 f=0.16 mm/r

计算切削速度 切削速度的计算公式(寿命选为

川公网安备: 51019002004831号

川公网安备: 51019002004831号