【温馨提示】 购买原稿文件请充值后自助下载。

[全部文件] 那张截图中的文件为本资料所有内容,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目录:

1. 设计任务***************************************************(1)

2. 设计内容***************************************************(2)

3. 方案分析***************************************************(2)

4. 设计目标***************************************************(3)

5. 设计分析***************************************************(3)

6. 电机选择***************************************************(7)

7. V带传动设计*********************************************(10)

8. 齿轮传动设计********************************************(11)

9. 轴的结构设计********************************************(19)

10.轴承寿命校核********************************************(21)

11.心得与总结***********************************************(25)

12.附录**********************************************************(26)

机械设计课程设计

设计任务: 抽油机机械系统设计

抽油机是将原油从井下举升到地面的主要采油设备之一。常用的有杆抽油设备由三部分组成:一是地面驱动设备即抽油机;二是井下的抽油泵,它悬挂在油井油管的下端;三是抽油杆,它将地面设备的运动和动力传递给井下抽油泵。

抽油机由电动机驱动,经减速传动系统和执行系统(将转动变换为往复移动)带动抽油杆及抽油泵柱塞作上下往复移动,从而实现将原油从井下举升到地面的目的。

悬点——执行系统与抽油杆的联结点

悬点载荷P(kN)——抽油机工作过程中作用于悬点的载荷

抽油杆冲程S(m)——抽油杆上下往复运动的最大位移

冲次n(次/min)——单位时间内柱塞往复运动的次数

悬点载荷P的静力示功图——在柱塞上冲程过程中,由于举升原油,作用于悬点的载荷为P1,它等于原油的重量加上抽油杆和柱塞自身的重量;在柱塞下冲程过程中,原油已释放,此时作用于悬点的载荷为P2,它就等于抽油杆和柱塞自身的重量。

假设电动机作匀速转动,抽油杆(或执行系统)的运动周期为T。油井工况为:

上冲程时间下冲程时间冲程S(m)冲次n(次/min)悬点载荷P(N)

8T/157T/151.314

设计内容:

1. 根据任务要求,进行抽油机机械系统总体方案设计,确定减速传动系统、执行系统的组成,绘制系统方案示意图。

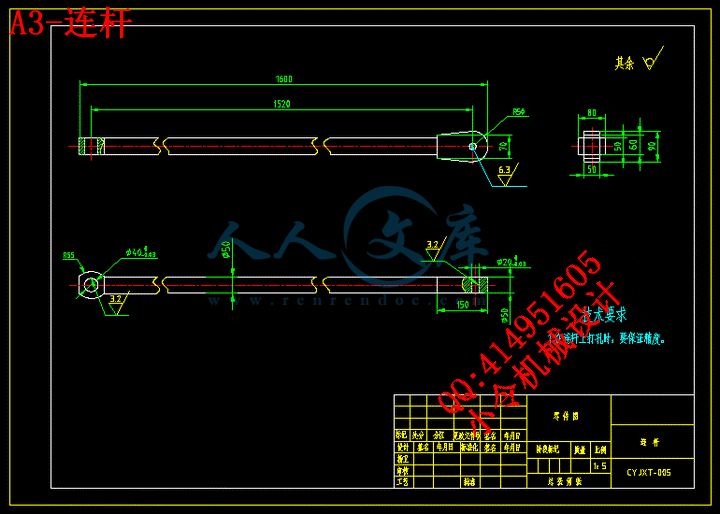

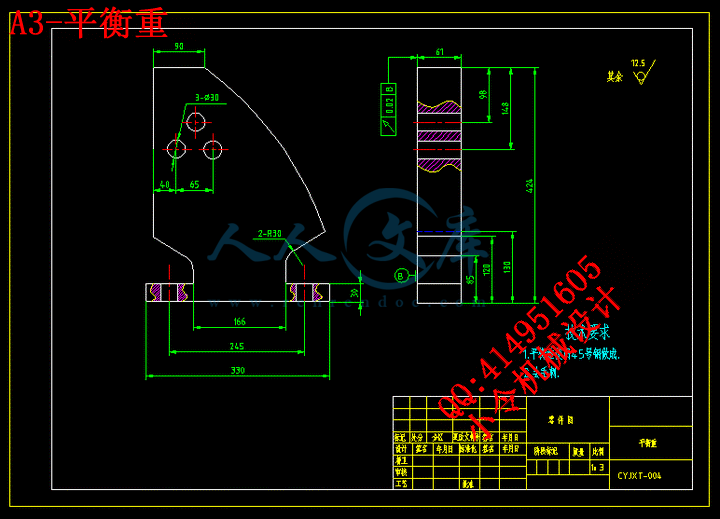

2. 根据设计参数和设计要求,采用优化算法进行执行系统(执行机构)的运动尺寸设计,优化目标为抽油杆上冲程悬点加速度为最小,并应使执行系统具有较好的传力性能。

3. 建立执行系统输入、输出(悬点)之间的位移、速度和加速度关系,并编程进行数值计算,绘制一个周期内悬点位移、速度和加速度线图(取抽油杆最低位置作为机构零位)。

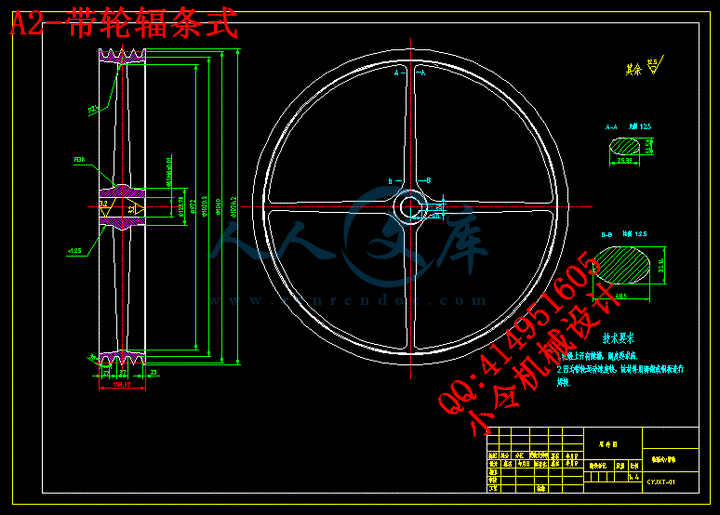

4. 选择电动机型号,分配减速传动系统中各级传动的传动比,并进行传动机构的工作能力设计计算。

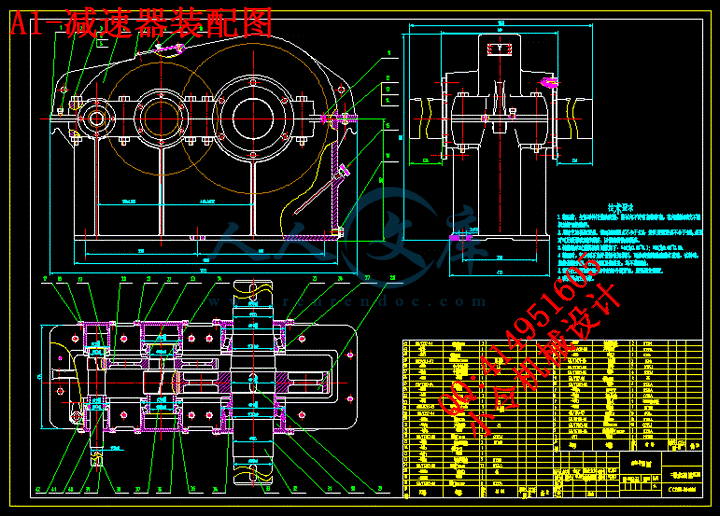

5. 对抽油机机械系统进行结构设计,绘制装配图及关键零件工作图。

6. 编写机械设计课程设计报告。

方案分析:

1.根据任务要求,进行抽油机机械系统总体方案设计,确定减速传动系统、执行系统的组成。

该系统的功率大,且总传动比大。减速传动系统方案很多,以齿轮减速器减速最为常见且设计简单,有时可以综合带传动的平稳传动特点来设计减速系统。在这里我选用带传动加上齿轮二级减速。

川公网安备: 51019002004831号

川公网安备: 51019002004831号