摘 要

本设计是在搜集大量台式车床车头箱孔系加工工艺资料的基础上,根据被加工箱体孔系的结构特点、尺寸精度、表面粗糙度和技术要求、定位夹紧方式、工艺方法和加工过程中所采用的刀具和辅具、切削用量情况以及生产率要求等,按照工序集中的原则而设计出来的一种高效率的台式车床车头箱孔系加工分配箱机构。设计传动系统时,尽可能地减少了主轴、传动轴和传动齿轮的数量;设计各分主轴转速时,只考虑能与工件被加工孔径相匹配,而由车床车头箱变速来使个分主轴得到比较合理的切削速度;设计分配箱轴承支墙跨度时,由于采用浮动联接镗杆,加工精度由镗模保证,跨度只需满足变速齿轮安装的必要空间。经实例计算证明,该机构具有“体积小、重量轻、结构简单、使用方便、效率高、质量好”的特点。

关键词:分配箱 台式车床车头箱 工序集中

Abstract

Designing and collectting a large number of desk-top lathe locomotive case hole department processing technology foundation of materials originally, according to processing the structure characteristic of the hole department of body of case, size precision, the roughness of surface and specification requirement, make a reservation and clamp way, craft method and cutter and complement and have, cut quantity situation and productivity not to require etc. that adopt in the course of processing, Design according to principle that process concentrate on one that come out desk-top lathe locomotive case hole department of high efficiency processes and assigns the organization of the case. While designing the transmission, have reduced the quantity of main shaft, drive shaft and transmission gear wheel to the best of one's ability; Design every main shaft on the rotational speed, consider and can process with work piece aperture match only, and is changed speed to make main shafts get the more rational speed of cutting by the locomotive case of the lathe; Design and assign case bearing prop up wall when the span, because adopt and float to link and bore the pole, machining accuracy bore mould guarantee span need and satisfy and change speed essential space that the gear wheel is installed only. Calculate and prove by instance organization this have characteristic on" small, light, the structure is simple, easy to use, efficiency is high, high in quality".

Keyword: The distributed case Desk-top lathe locomotive case The centralized process

0引言

车床、铣床、镗床等机床是各类机械制造厂用的最多的设备,学生比较熟悉,在结构上兼有一般机械的特点。而对于箱体类零件,其加工一般都需经平面加工,以及镗、扩、铰、钻及攻螺纹等工序。在中小企业,孔系加工是工厂新产品开发中的薄弱环节。鉴于以上原因,许多学校机械制造类专业都选择围绕机床方面进行布置设计课题,我的毕业设计课题就是涉及这个领域,具体的说是关于台式车床车头箱孔系加工分配箱机构设计。

我的这次毕业设计是在学完基础课及有关的专业课的基础上,结合机床主传动部件设计进行的综合训练,其目的包括:

1.掌握机床主传动部件(分配箱)设计过程和方法,包括参数拟定、传动设计、零件计算、结构设计等,培养自己结构分析和设计的能力。

2.综合运用过去所学的理论知识,提高自己联系实际和综合分析的能力。

3.训练和提高自己设计的基本技能。如计算、制图,学习运用标准、手册,图册和查阅有关技术资料,编写技术文件(说明书等)。

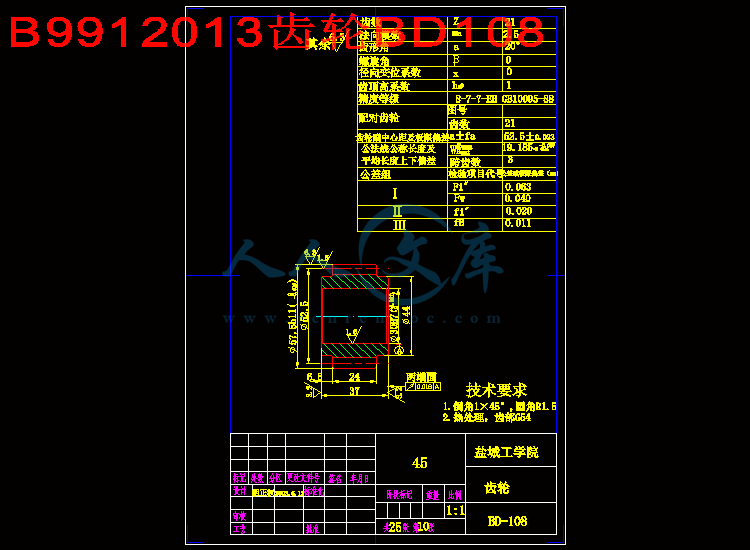

为了保质保量的按期完成设计,我在认真阅读设计任务书,到工厂参观以及查找有关资料的基础之上,比较和选择传动装置的方案,根据所要加工图纸的要求及切削用量手册,确定各传动齿轮的齿数,并计算各轴转速;设计计算各级传动件的参数和主要尺寸,例如主轴、输入轴以及分配箱内传动零件(齿轮),并且对所设计的零件的结构进行了详细的分析,对主轴和齿轮进行了强度校核,经过反复的计算和修改,使得最终的设计满足要求.

在设计的过程中,我紧紧把握以下设计原则:分配箱的结构尽量从简,设计传动系统时,尽可能地减少了主轴、传动轴和传动齿轮的数量;由于床头箱主轴正反转能够通过操作手柄方便地进行转换,在考虑齿轮回转方向时,只要各分主轴转向一致即可,不必保证各分主轴与机床主轴通常工作转向取得一致;由于车床车头箱转速的可变的范围很大,设计各分主轴转速时,只考虑了能与工件被加工孔径匹配即可,这样可以通过车床车头箱变速来使得各分主轴得到比较合理的切削速度;在设计分配箱轴承支墙跨度时,由于设计采用浮动联接,加工精度主要是靠镗模来保证,支墙跨度只要满足变速齿轮安装的必要空间即可。对这些原则的掌握,使得设计的周期大大减少了,而且完全能满足要求。

对于设计而言,首先要保证的是产品的功能及其可靠性,并保证产品有良好的工艺性。机械设计是一项创造性的劳动,新颖的设计要有新的构思,对此,我们一方面应大胆地采用新理论和新结构,另一方面也要总结经验采用已有的成功的技术和结构。设计过程中通常要有几套设计方案,在查阅资料的基础上,在各方面对这些方案进行对比,从中选出最佳的方案。具体到各个零件的设计,也应满足一些准则,首先是结构设计的准则,简而言之,可以用“明确、简单、安全”

六个字来表达。在上述准则下,还应考虑技术设计中出现的强度、刚度、抗振性、耐磨性、耐热性、工艺性等问题。

制造业作为我国的支柱产业,在整个国民经济中占有举足轻重的地位。它是我国比较优势的产业,而制造业的主体和基础是机床行业,当今世界,全球经济逐渐走向一体化,这对我国制造业的要求不断提高,如何抓住机遇、面对挑战和赢得发展的契机,成为机床行业普遍面临的问题。近年来,世界各国积极发展各种新型的设计理论和方法,例如计算机辅助设计(CAD)。这种方法可以做到按既定要求进行优化设计,而且还可以缩短设计周期、提高产品设计质量,降低成本和节省人力。我们在这次设计中,就部分地使用了计算机辅助设计的一些功能,在今后的设计过程中,一定会逐步地甩掉图板,完全在计算机上进行设计。

1.主传动设计

1.1主传动方案

1.1.1传动布局

对于有变速要求的主传动,其布局方式可以分为集中式传动和分离式传动。把主轴组件和主传动的全部变速机构集中装于同一个箱体内,称为集中传动式布局,把主轴组件和主传动的大部分变速机构分离装于两个箱体内,称为分离传动式布局。

对于以上两种布局,集中传动式布局的优点是结构紧凑,便于实现集中操纵;箱体数少,在机床上安装、调试方便,缺点是传动件的振动和发热会直接主轴的工作精度。而分离传动式布局的优点是变速箱中产生的振动和热量不易传给主轴,从而减少了主轴振动和热变形,但其缺点是箱体数多,加工、装配的工作量大,成本较高,位于传动链后面的带传动低速时传递的转矩较大,容易打滑,相比较之下,本设计选用集中传动式布局。

1.1.2变速方式

机床主传动的变速方式可分为无级变速和有级变速两种。无级变速是指在一定速度范围内能连续任意地变速,有级变速是指在若干固定速度(或转速)级内不连续的变速,通常是由齿轮等变速元件构成的分配箱来实现变速。相比之下,有级变速传递功率大,变速范围大,传动比准确,工作可靠,结合本次设计的特点,采用有级变速方式。

1.1.3传动系统

采用交换齿轮,其布置形式采用同轴线式,这样箱体长度较小,重量轻,结构紧凑。

1.1.4设计原则

设计分配箱应注意到尽可能缩短设计周期。分配箱的结构尽量从简,由于分配箱不是采用组合机床的标准部件结构,所以设计传动系统时,宜尽可能减少主轴、传动轴和传动齿轮的数量;由于床头箱主轴正反转能够通过操作手柄方便地进行转换,所以在考虑齿轮回转方向时,只要个主轴分轴转向一致即可,不必保证是各分主轴与机床主轴通常工作转向取得一致;由于车床分配箱转速可变的范围很大,所以设计各分主轴转速时,只要考虑能与工件被加工孔径匹配,便可通过车床车头箱变速来使个分主轴得到比较合理的切削速度。另外,在设计分配箱轴承支墙跨度时要注意,由于本设计采用的浮动连接镗杆的分配箱,其精度是靠镗模保证,支墙跨度只要满足变速齿轮安装的必要空间即可。掌握以上几条原则,可以节省较多的设计时间而且能够满足设计要求。

川公网安备: 51019002004831号

川公网安备: 51019002004831号