滚动轴承座SN206零件工艺规程及

加工圆形螺栓孔气动夹具设计

摘 要

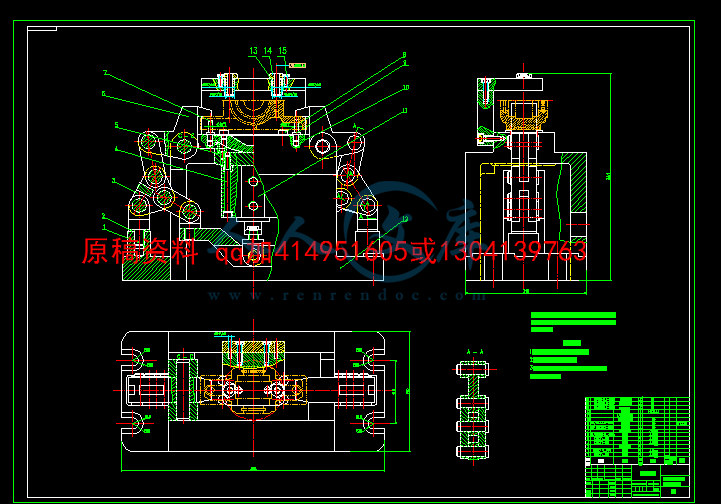

本文是对滚动轴承座SN206零件加工应用及加工的工艺性分析,主要包括对零件图的分析、毛坯的选择、零件的装夹、工艺路线的制订、刀具的选择、切削用量的确定、加工工艺文件的填写。选择正确的加工方法,设计合理的加工工艺过程。此外还对填料箱盖零件的两道工序的加工设计了专用夹具.

机床夹具的种类很多,其中,使用范围最广的通用夹具,规格尺寸多已标准化,并且有专业的工厂进行生产。而广泛用于批量生产,专为某工件加工工序服务的专用夹具,则需要各制造厂根据工件加工工艺自行设计制造。本论文夹具设计的主要内容是设计加工轴承孔夹具。

关键词:滚动轴承座SN206,加工工艺,加工方法,工艺文件,夹具

目 录

摘 要1

第1章 绪论4

1.1课题研究的意义及现状4

1.2课题主要研究内容4

1.3研究方法和手段5

1.4研究目标5

1.5方案可行性分析5

第2章 零件的分析6

2.1 零件的作用6

2.2 零件的工艺分析7

第3章 滚动轴承座SN206零件的加工工艺规程设计8

3.1毛坯的选择及铸造方法8

3.2基准的选择8

3.2.1粗基准的选择8

3.2.2精基准的选择9

3.4 轴承座加工主要工序安排9

3.5 机械加工余量、工序尺寸及毛坯尺寸的确定10

3.6确定切削用量及基本工时(机动时间)11

3.7 时间定额计算及生产安排17

第4章 加工圆形螺栓孔气动夹具设计22

4.1 夹具的设计要求22

4.2 定位基准的选择23

4.3确定夹具结构,确定夹紧机构(气压夹紧)方案23

4.4设计夹具装配图25

4.5切削力及夹紧力的计算26

4.6 误差分析与计算27

4.7 钻套、衬套、钻模板设计与选用27

4.8 确定夹具体结构和总体结构29

4.9 夹具设计及操作的简要说明30

总 结31

参考文献32

致 谢33

第1章 绪论

1.1课题研究的意义及现状

当前,我国中小零部件机械产业正处于稳步发展的成熟期,国外进口设备一统天下的局面已经结束,国产零部件机械已经成为主力。主要表现如下:

一、国产机械的技术水平已接近或达到世界先进水平,大规模靠引进技术发展的时代已经结束,吸收、学习国外先进技术的渠道和方法大为增强,自身开发能力大大提升,大型机械开发周期一般不超过一年。

二、行业格局发生很大变化。一是国外著名的机械企业纷纷在中国建厂,改变了机械生产企业的结构。它们在机械方面具有雄厚的技术和经济实力,代表着世界领先水平,今后将对中国机械行业的生产格局产生深远影响。其在产品开发、制造及知识产权保护等许多方面给中国企业提供了学习机会。二是国内著名大企业成功介入机械产品的生产,并向多品种方向发展,凭借大厂在经验、技术、经济、制造方面的实力,其机械产品在销售市场上已经占据了主导地位。这些变化,极大增强了我国机械行业的实力,对中小企业的发展也有很大影响。

三、一批民营中小企业迅速成长壮大,规模和技术实力大增。尚存问题有待解决 。在看到我国零部件机械行业获得长足发展的同时,一些潜在的问题也不容忽视。首先,我国多数机械企业规模偏小,抵抗风险能力有限,回款率低,流动资金不足。其次,也如同其他产品一样,我国零部件机械存在着科技投入不足、创新能力偏低等问题。对基本研发的投入很少,采用挖人才、“偷”技术的方式很普遍。所以各家的产品都是大同小异,很少有标志性的技术,原始创新很少。第三,零部件机械厂家正面临着水、电、钢材等原材料持续上涨的压力,利润损失较大,不利于进一步扩大生产。第四,对出口欧洲、美国等发达国家和地区的产品,由于不熟悉其市场准入和标准,经常遭遇“专利门槛”问题,对产品出口产生不利影响。

认清趋势促进发展。针对上述问题,相关企业要重视创新,主动加大科技投入;树立尊重知识、保护知识产权的法律意识;企业对技术骨干要有留人和防挖办法;可在市场接受的范围内,适当进行涨价,以促进生产发展。

1.2课题主要研究内容

轴承座零件的分析包括:零件用途、安装使用、零件图的加工工艺、材料毛坯以及技术要求等的分析。确定加工方法,填写加工工艺过程。

1、依据国家有关标准,JB/T2562-2007,对开式四螺柱正滑动轴承座 型式与尺寸,JB/T2564-2007,滑动轴承座 技术条件等,根据需要标注轴承座装配图的尺寸公差、形位公差等;

2、根据轴承座的装配图,画出轴承座上盖和底座的零件图。根据需要标注零件表面的尺寸公差、形位公差和粗糙度等;

3、综合运用所学知识,参考有关资料,按大批生产,安排产品的加工工艺;设计加工轴承孔夹具。

1.3研究方法和手段

(1)调研、消化原始资料;

收集整理有关机械零件设计、装配工艺、机械加工工艺、制造技术等有关资料,供设计时使用;消化零件制件图,了解零件的用途,分析零件的工艺性、尺寸精度等技术要求;分析工艺资料,了解所用材料性能、零件特性以及工艺参数。

(2)完成轴承座的零件图及装配图;

(3)确定工艺方案,制定加工工艺文件;

(4)设计加工轴承孔夹具;

(5)完成零件图及多轴头装配图的制作。

1.4研究目标

通过课题的设计锻炼和培养自己的工艺文件的编制能力,熟悉常用材料的使用性能,正确选用材料;掌握夹具设计的基本方法和机械零部件设计的基本程序和方法;掌握机械加工工艺的制定过程,对一般的制造过程和方法有初步的了解,了解常用的零部件设计软件,并能熟练运用二维及三维软件进行设计。定的机械加工工艺所加工的产品能达到图纸的各项技术要求。使自己在大学四年所学的知识得到全面总结和巩固,对以前所学的知识得以温故而知新,更好的掌握学过的知识,为将来的工作奠定一个良好基础。

1.5方案可行性分析

1)查阅相关文献,搜集有关资料。

2)了解轴承座的结构以及工作原理的了解,并了解夹具的结构;

3) 通过老师指导,同学讨论确定方案。

4)根据国家有关标准,设计产品

第2章 零件的分析

2.1 零件的作用

题目给出的零件是轴承座。轴承座的主要作用是支承各传动轴,保证各轴之间的中心距及平行度,并保证部件正确安装。因此滚动轴承座SN206零件的加工质量,不但直接影响的装配精度和运动精度,而且还会影响工作精度、使用性能和寿命。

2.2 零件的工艺分析

由滚动轴承座SN206零件图可知。轴承座是一个滚动轴承座SN206零件,它的外表面上有4个平面需要进行加工。支承孔系在前后端面上。此外各表面上还需加工一系列螺纹孔。因此可将其分为三组加工表面。它们相互间有一定的位置要求。现分析如下:

(1)以底面为主要加工表面的加工面。这一组加工表面包括:底面的底削加工;其中顶面有表面粗糙度要求为,

川公网安备: 51019002004831号

川公网安备: 51019002004831号