材料成型综合实验报告书

一 序言

材料成型综合实验是在学生学完本专业理论课程,并进行了模具拆、装、冲塑模具设计、工艺设计等实践性环节之后集设计、工艺与加工、装配、试模及检验为一体的重要实践性教学环节。经过专业基础课和专业课的学习,基本掌握了高分子材料、金属材料成型加工的特点,成型模具的结构设计、成型过程的流动分析,取得最佳工艺参数的方法;各种先进的模具制造技术等知识。在完成上述知识学习后,应用所学专业知识及各种先进计算机软件(如Auto CAD、Pro/E、UG)、试验仪器设备等进行专业综合实验,不但可以提高学生的实践能力,同时也是专业课理论学习的融会贯通、消化和吸收、提高总结的过程。

(一)、 实验目的

综合试验主要是进行一次模拟产品设计加工生产全过程或对生产过程中出现的一些工艺技术问题进行实验分析的实践性较强的教学环节。目的在于培养和提高许学生的设计能力及解决实际生产技术问题的能力,使学生初步掌握分析研究解决工程技术问题的方法。

同时通过实验进一步了解和掌握实验仪器的结构、工作原理,熟练使用本专业常用实验仪器。学会正确选择个中实验设备,准确选择材料性能测定的仪器、加工设备,加工精度测试仪器,掌握材料选择、制品加工、性能测试仪器的特点和差异,及实验方案、实验路线的设计。

通过综合实验,学会如实记录实验过程,正确处理实验数据,准确分析实验数据,培养同学们的一丝不苟的科学研究精神。并且学会利用现有条件(原材料、工艺设备、性能测试仪器),充分发挥个人的创新思维和自主能力,针对每一个实验课题进行系统设计,从制品设计、材料选择、成型方法选择等开始,到实验工艺路线确定、性能测试方案设计,自行实施实验全过程,最终完成综合实验课程训练,完成科研实验的全过程。

(二)试验项目和内容

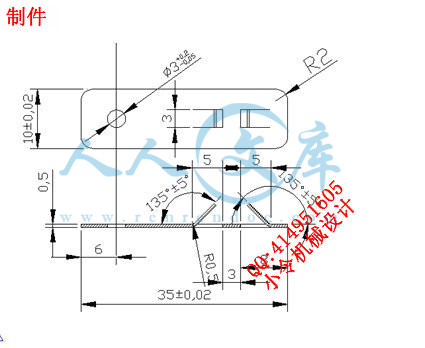

1、利用计算机辅助软件设计一金属冲压制品;

2、涉及冲压成型该制品的模具,绘制出装配图和零件图;

3、制定加工模具零件的工艺路线;

4、编制数控编程并进行模拟运行,选择合适的加工到刀具、切削用量和刀具路径,制定详细的模具制作工艺规程;

5、外购实验所需的模架、原材料及备件,加工制作所设计的模具;

6、装配模具,调整试模。

二 综合实验的组织准备

1、明确综合实验的基本任务:

这次综合试验的基本任务是:给定冲压零件产品图及技术要求,学生根据产品图纸及技术要求,设计模具编制工艺,自己动手加工,装配模具并进行试模,检验等,完成模具制作的全部过程。

具体要求如下:

(1)设计冷冲模模具全套图纸(参考附件);

(2)编制待加工零件工艺,整理外购件清单(参考附件);

(3)按模具零件图纸及工艺过程,完成车、铣、刨、磨、钳及热处理的实际操作,加工出符合要求的模具零件;

(4)编制冲压模具的装配工艺,并按工艺过程组装冲压模具;

(5)完成模具在机床上的安装,调整及试模;

(6)对试模零件进行试模检验,若有问题还要修整模具再次试模,直至零件合格为止。

2、认真学习相关的安全操作规程

由于模具制作综合实验既要进行理论设计,还要自己动手加工,装配并安装调试模具。由于学生涉入实际操作的经验不足、实际操作的机床种类还较多,故安全问题极为重要。现将与之有关的安全操作规程列举如下,要求学生认真学习,并严格遵照执行。

3、综合实验的组织管理与内部分工

本次综合实验将学生分若干小组,每组设小组长一人其职责为:

(1)负责本小组的考勤,纪律和安全;

(2)负责协助指导教师每天的安排;

(3)负责小组的班前或班后会,布置总结前面的工作、布置后面的任务;

(4)负责本组的各项技术问题,控制本组的生产进度,检验模具零件及产品质量。

川公网安备: 51019002004831号

川公网安备: 51019002004831号