目 录

中文摘要……………………………………………………………………………1

英文摘要……………………………………………………………………………2

前言…………………………………………………………………………………3

1设计内容及设计要求

1.1设计内容 ……………………………………………………………………4

1.2设计要求 ……………………………………………………………………4

2模具结构的设计

2.1产品工艺性分析 ……………………………………………………………5

2.1.1材料性能 …………………………………………………………………5

2.1.2成型特性及条件……………………………………………………………5

2.1.3结构工艺性…………………………………………………………………5

2.1.4零件体积及质量估算………………………………………………………6

2.2初选注射成型机的型号和规格 ……………………………………………6

2.2.1 注射机有关参数的校核……………………………………………………8

2.3确定型腔数目及配置 ………………………………………………………8

2.4选择分型面 …………………………………………………………………9

2.5浇注系统的设计 ……………………………………………………………9

2.5.1主流道………………………………………………………………………9

2.5.2分流道 ……………………………………………………………………10

2.5.3浇口 ………………………………………………………………………11

2.5.4定位环及浇口套 …………………………………………………………11

2.5.5冷料穴 ……………………………………………………………………11

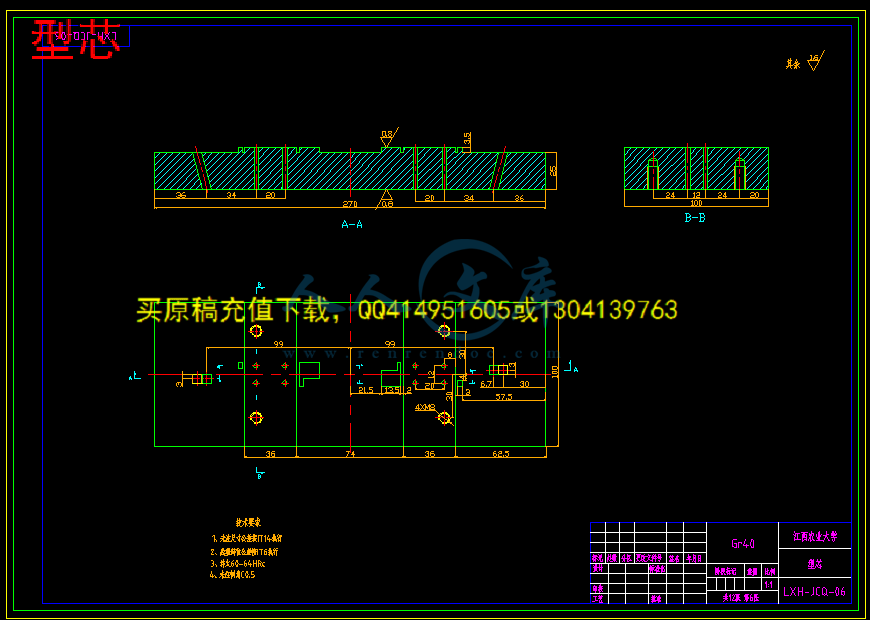

2.6型芯、型腔的设计…………………………………………………………12

2.6.1确定型腔、型芯的结构设计及固定方式 ………………………………12

2.6.2型芯和型腔工作尺寸的计算 ……………………………………………13

2.6.3型腔壁厚的计算 …………………………………………………………17

2.7推出机构的设计……………………………………………………………17

2.8侧向抽芯机构的设计………………………………………………………20

2.9导向机构的设计……………………………………………………………21

2.9.1导柱的机构形式 …………………………………………………………21

2.9.2导套的结构形式 …………………………………………………………21

2.9.3导柱、导套的组合形式 …………………………………………………21

2.9.4导柱的分布 ………………………………………………………………22

2.10复位机构设计………………………………………………………………22

2.11温度调节系统设计…………………………………………………………23

2.11.1 温度调节系统的设计……………………………………………………23

2.11.2 冷却系统的计算…………………………………………………………23

2.11.3 冷却回路布置……………………………………………………………23

2.12排溢系统设计………………………………………………………………24

2.13模具的整体设计……………………………………………………………24

参考文献 …………………………………………………………………………26

致谢 ………………………………………………………………………………27

摘要

在本设计过程中,先对接触器主板零件进行工艺分析,从而进行注射机的选择,对注射机有关的参数进行校核。然后进入模具整体结构的设计,确定塑件在模具中的布局和分型面的位置,确定浇注系统,主要是对主分流道的形状及尺寸的设计,对型芯型腔结构的设计和尺寸的计算,推出机构、滑块外向侧抽芯机构、导向机构和复位机构的设计,温度调节的系统和排溢系统的设计,主要对冷却系统的计算和冷却回路的布置,最后展示模具整体的结构。通过对模具这些结构的设计,保证模具的正常使用,优化模具结构,是模具结构紧凑可靠。

关键词:接触器主板;注射机;滑块外向侧抽芯机构;模具结构

Abstract

in this design, the first part of the motherboard for the contact process analysis to select the injection machine, injection molding machine of the relevant parameters to be checked. Then the whole structure into the mold design, layout and determine the location of parting plastic in the mold to determine the gating system, mainly for primary runner shape and size of the design, the core design of the structure and size of the cavity computing, pushing mechanism, the slider outer lateral pulling mechanism, the guide mechanism and reset mechanism design, the temperature regulation system and exhaust system design overflow main computing system and the cooling circuit of the cooling arrangement, showing the final overall mold structure. Through the design of these structures on the mold, to ensure the normal use of molds, the mold structure optimization, the mold structure is compact and reliable.

Key words : contacts motherboard; injection molding machine; slide laterally outside the pulling mechanism; mold structure

前言

随着现代制造技术的迅速发展、计算机技术的应用,在工业生产中模具已成为生产各种工业产品不可缺少的重要工艺装备。特别是在塑料产品的生产过程中,塑料模具的应用及其广泛,在各类模具中的地位也越来越突出,成为各类模具设计、制造与研究中最具有代表意义的模具之一。

根据这一发展趋势,此次毕业设计,在蒋育华老师的精心指导下,通过对手表托架注塑模的设计,深入学习了CAD和Proe,掌握了注射模具设计的一般方法、模具制造的专用设备及注射机的工作原理,为今后工作打下坚实的基础。

本次设计历时5周,进程如下:第一周、在指导老师的带领下去工厂参观,了解产品的注塑过程和模具的制造方法,初步知道在设计过程中所需注意的问题;第二周、彻底弄清自己的具体工作,设计所要达到的要求。计算数据,确定每个零件用什么材料、热处理。第三周、用Proe对产品进行开模,完成三维造型。第四周,对各个零件出工程图,整理资料并编写设计说明书;第五周、交指导教师审阅,并作修改,最后定稿。

川公网安备: 51019002004831号

川公网安备: 51019002004831号