目 录

摘要…………………………………………………………………………1

关键词…………………………………………………………………………1

1前言………………………………………………………………………………2

2曲轴的工艺分析及生产类型的确定…………………………………………2

2.1曲轴的作用及工作状况…………………………………………………2

2.2曲轴的工艺分析…………………………………………………………3

2.3曲轴的生产类型…………………………………………………………3

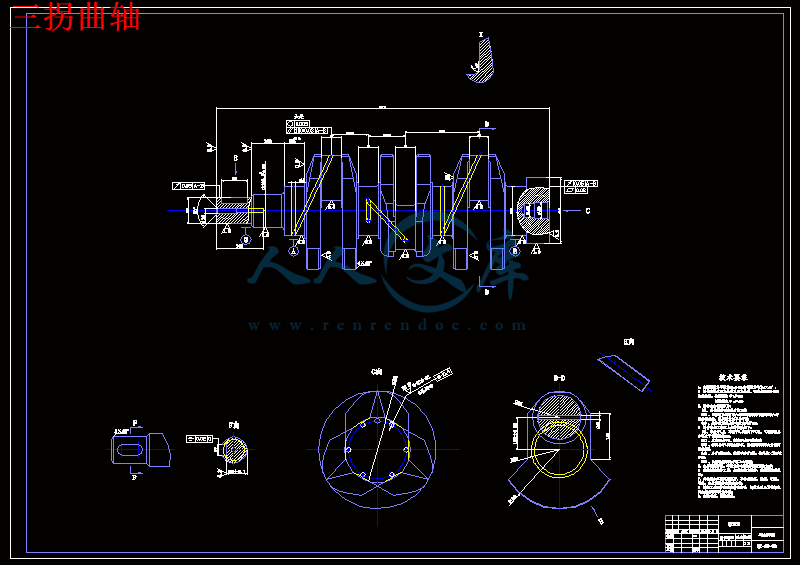

3选择毛坯,确定毛坯尺寸…………………………………………………4

3.1毛坯材料及其制造工艺…………………………………………………4

3.1.1毛坯的材料……………………………………………………………4

3.1.2毛坯的制造工艺………………………………………………………4

3.2毛坯尺寸的确定…………………………………………………………5

3.3确定毛坯尺寸的公差……………………………………………………6

4选择加工方法,制定加工路线………………………………………………6

4.1定位基准的选择…………………………………………………………6

4.2零件表面加工方法的选择………………………………………………7

4.3制定工艺路线……………………………………………………………7

5工序设计………………………………………………………………………8

5.1选择加工设备与工艺装备………………………………………………8

5.2确定工序尺寸……………………………………………………………11

5.2.1加工小端外圆柱面 ……………………………………… 11

5.2.2加工小端外圆柱面………………………………………11

5.2.3加工法兰外圆柱面………………………………………12

5.2.4加工主轴颈外圆柱面……………………………………12

5.2.5加工连杆轴颈外圆柱面…………………………………13

6确定切削用量及基本工时…………………………………………………13

6.1切削用量…………………………………………………………………13

6.2基本时间的确定…………………………………………………………14

7曲轴加工质量研究…………………………………………………………16

7.1曲轴的加工方法…………………………………………………………16

7.1.1曲轴加工工艺的发展…………………………………………16

7.1.2曲轴轴颈加工工艺分析………………………………………18

7.2热处理和表面强化处理…………………………………………………22

7.2.1热处理和强化工艺………………………………………………22

7.2.2滚压工艺参数对曲轴疲劳强度的影响…………………………23

7.3曲轴加工设备……………………………………………………………25

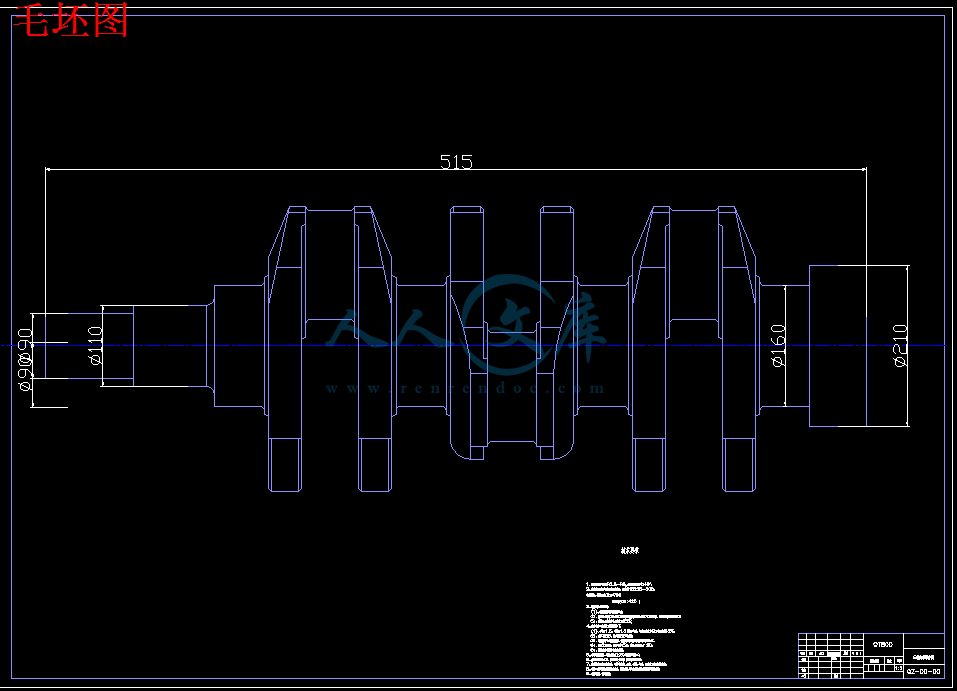

8夹具设计……………………………………………………………………25

8.1铣两端面夹具设计…………………………………………………………25

8.2钻斜油孔夹具设计…………………………………………………………26

9结论…………………………………………………………………………26

参考文献 ………………………………………………………………………27

致谢……………………………………………………………………………28

附录…………………………………………………………………………28

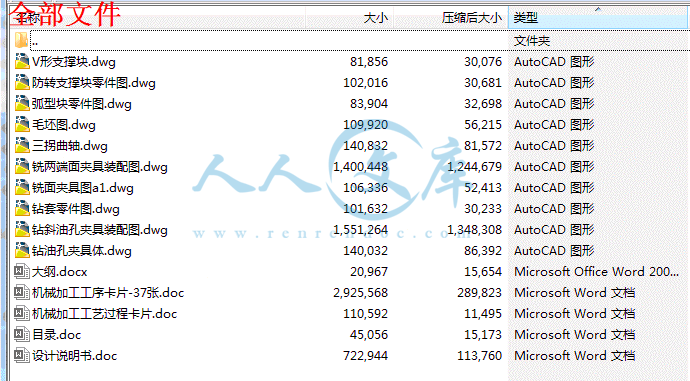

摘 要: 三拐发动机广泛应用于工程机械、船舶和发电机中。发动机中最重要的部件当属曲轴。由于曲轴工作条件恶劣,因此对曲轴材质以及毛坯加工技术、精度、表面粗糙度、热处理和表面强化、动平衡等要求都十分严格。本设计主要进行三拐曲轴的加工工艺路线的编制以及关键工序的夹具设计,通过曲轴加工工艺路线的编制以及有关工序夹具设计,对影响曲轴加工质量的因素加以研究并提出针对性的改进方案,以提高产品质量和生产率。

关键词:三拐; 发动机; 曲轴; 加工工艺路线; 夹具设计; 加工质量

Design of three Crankshfat’s Processing and Fixture

Abstract: Diesel Engines are widely applied in automobiles, engineering machinery, ships and generators. Without doubt, the crankshaft should be the most important part in engines. As crankshafts always work in poor conditions, it is necessary to be strict to the material, the blank processing, the accuracy, the surface roughness, the heat treatment, the surface intensification and the dynamic balance of crankshafts. This project aims at the compiling of the processing line of crankshafts and the fixture design of the critical process. Through the compiling and the design, I will figure out the factors that affect the quality of crankshaft machining and propose specific improvement so as to enhance the quality of products and productivity.

Key words:; engine; crankshaft; the processing line; the fixture design; the quality of crankshaft machining

1 前言

三拐发动机(柴油机)广泛应用于工程机械、船舶以及发电机组中。发动机曲轴的加工质量对于发动机的功效等尤为重要。曲轴是发动机中承受冲击载荷、传递动力的重要零件,在发动机各个部件中最难以保证加工质量。由于曲轴工作条件恶劣,因此对曲轴材质以及毛坯加工技术、精度、表面粗糙度、热处理和表面强化、动平衡等要求都十分严格。如果其中任何一个环节质量没有得到保证,则可严重影响曲轴的使用寿命和整机的可靠性。

而在三拐发动机曲轴的加工工艺中,曲轴连杆轴颈的加工以及钻斜油孔等关键工序很难加工,因此通过对曲轴加工工艺进行合理的编制,改进这些难保证加工质量部位的加工工艺,并着重分析影响曲轴加工质量的因素,提出改进措施。提高工件质量乃至整个发动机的功效。

本次毕业设计是我们在大学期间的最后一次设计,也是我们在学完了大学全部基础课、专业基础课以及全部专业课之后进行的。本次毕业设计也是需要综合运用大学四年所学的课程知识来解决生产实际中的问题。这是我们在进入生产实际以前对所学各门课程的一次综合应用,也是一次理论联系实际的好机会。

通过本次设计,我希望能锻炼自己综合运用所学知识的能力,接触现实生产中实际设计所遇到的问题,提高正确分析问题、解决问题的能力,为今后进入社会参加实践积累经验,打下良好的基础。

本次毕业设计是对我们的一次全面综合的考验,由于知识和经验所限,设计会有许多不足之处,恳请各位老师给予指导。

川公网安备: 51019002004831号

川公网安备: 51019002004831号