数控车床主轴部件设计【9张CAD图纸+毕业论文】【答辩通过】

收藏

资源目录

压缩包内文档预览:(预览前20页/共30页)

编号:448420

类型:共享资源

大小:1.13MB

格式:ZIP

上传时间:2015-07-05

上传人:小***

认证信息

个人认证

林**(实名认证)

福建

IP属地:福建

100

积分

- 关 键 词:

-

数控车床

主轴

部件

设计

cad

图纸

毕业论文

答辩

通过

- 资源描述:

-

!【详情如下】CAD图纸+设计说明书.【需要咨询购买全套设计请加QQ97666224】.bat

PDF报告.pdf

中期检擦表.doc

外文资料翻译.doc

开题报告.doc

数控车床主轴部件设计.doc

文献综述.doc

毕业设计任务书.doc

A0-主轴箱.dwg

A1-主轴.dwg

主轴套.dwg

油针.dwg

盖板.dwg

花键轴.dwg

轴承端盖.dwg

轴端盖.dwg

齿轮.dwg

摘 要

论文通过对国内外研究的历史、现状分析,根据我国数控车床的发展情况,以及国产数控车床的主轴寿命和车削精度提出了本课题的研究。本文针对我国数控车床产品的主轴刚度,主轴使用寿命短等问题,利用现有的数控设备和现有的理论,对数控车床的主轴组件进行了详细地分析和讨论。论文阐述了数控车床的工作原理,对数控车床的主传动系统进行了设计,重点对数控车床主轴箱进行了重点的设计、计算和主轴的刚度校核,对主轴组件进行了细致而周密的选择,更好的提高了主轴的刚度、有效的延长了主轴的使用寿命,使其能够更可靠的适应现代数控加工的要求。并对数控车床的液压系统进行了设计,设计了合理的车床结构和其它辅助机构。

关键词:工作原理;使用寿命;主轴箱;车床结构

ABSTRACT

This topic of the research is pointed by analyzing the history and actuality of the numerical control lathe in domestic and abroad, according to the developing trend of CNC in china, and the spindle life and turning precision proposed of the domestically numerical control lathe. This paper utilizes numerical control lathe’s spindle rigidity and the short life of the spindle service, has carried on in detail analysis and discussion to the numerical control lathe spindle module, according to the existing numerical control equipment and the existing theory. The principle of numerical control lathe was elaborated, and the maim work system was designed on the paper. The most important work is the design of spindle. Spindle rigidity was enhanced; the spindle service life was lengthened effectively, so that it can adopt the request of modern numerical control processing more reliable. And the hydraulic system of numerical control lathe, the reasonable lathe structure and other auxiliary bodies have been designed.

Key word: Principle of Work; Service Life; Headstock; Lathe Structure

目录

1 绪 论1

1.1 课题背景和研究意义1

1.2 国内外发展现状1

1.2.1、数控机床的产生1

1.2.2、数控机床的发展现状与趋势2

1.3 数控车床的工作原理2

1.4 研究内容2

2 数控车床的传动系统3

2.1 主传动系统的设计要求3

2.2 主传动系统3

2.2.1 运动及动力参数的确定3

2.2.2 主电机的选择3

2.3 齿轮的设计7

2.3.1、低速段的一对齿轮的设计7

2.3.2、高速段一对齿轮的设计10

3 车床主轴箱的设计14

3.1 主轴组件的基本要求14

3.2 主轴的设计15

3.2.1主轴材料的选择及精度指标15

3.2.2主轴轴颈的设计15

3.3 校核主轴组件的径向刚度17

3.4 花键轴轴强度计算19

3.5 键设计20

3.6 轴承21

3.6.1轴承的选型21

3.6.2轴承的精度22

3.6.3 轴承间隙调整和预紧22

3.7 主轴箱的润滑22

总 结23

参考文献24

致 谢25

- 内容简介:

-

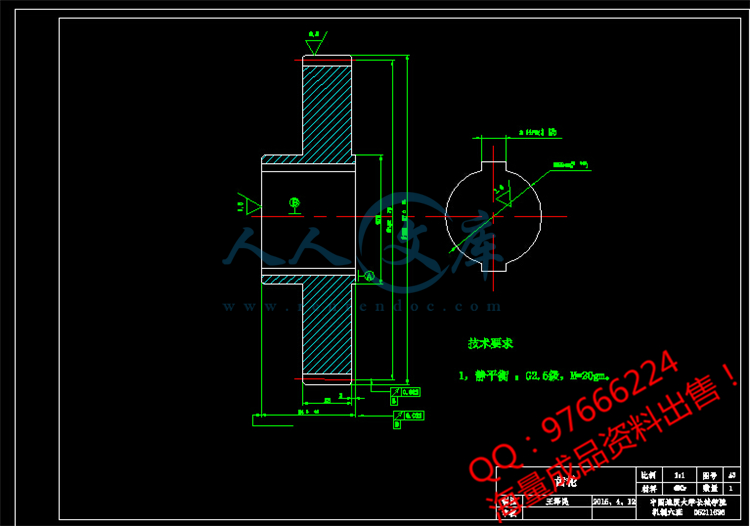

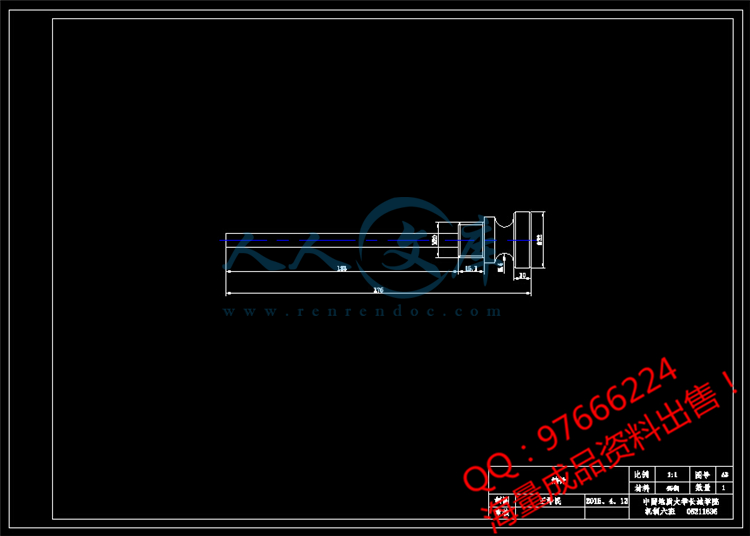

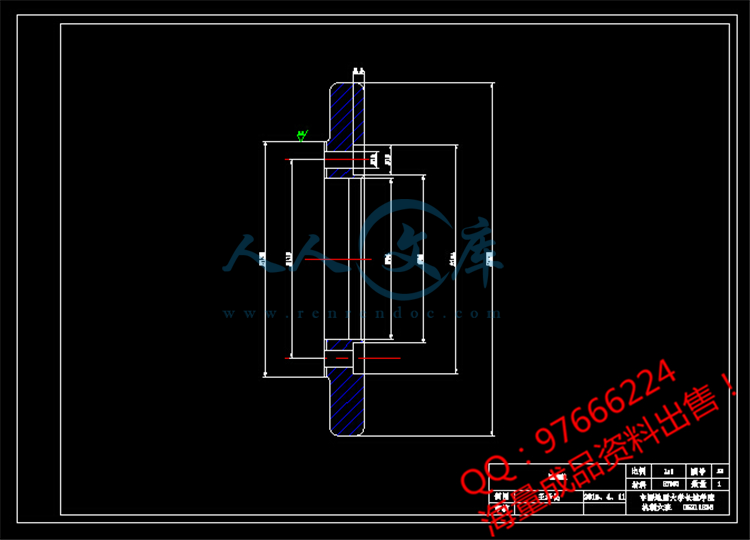

中国地质大学长城学院 本 科 毕 业 设 计 题 目 数控车床主轴部件设计 系 别 工程技术系 学生姓名 王泽民 专 业 机械设计制造及其自动化 学 号 05211636 指导教师 洪海 职 称 高工 2015 年 4 月 26 日 nts 摘 要 论文通过对国内外研究的历史、现状分析,根据我国数控车床的发展情况,以及国产数控车床的主轴寿命和车削精度提出了本课题的研究。本文针对我国数控车床产品的主轴刚度,主轴使用寿命短等问题,利用现有的数控设备和现有的理论,对数控车床的主轴组件进行了详细地分析和讨论。论文阐述了数控车 床的工作原理,对数控车床的主传动系统进行了设计,重点对数控车床主轴箱进行了重点的设计、计算和主轴的刚度校核,对主轴组件进行了细致而周密的选择,更好的提高了主轴的刚度、有效的延长了主轴的使用寿命,使其能够更可靠的适应现代数控加工的要求。并对数控车床的液压系统进行了设计,设计了合理的车床结构和其它辅助机构。 关键词: 工作原理;使用寿命;主轴箱;车床结构 nts ABSTRACT This topic of the research is pointed by analyzing the history and actuality of the numerical control lathe in domestic and abroad, according to the developing trend of CNC in china, and the spindle life and turning precision proposed of the domestically numerical control lathe. This paper utilizes numerical control lathes spindle rigidity and the short life of the spindle service, has carried on in detail analysis and discussion to the numerical control lathe spindle module, according to the existing numerical control equipment and the existing theory. The principle of numerical control lathe was elaborated, and the maim work system was designed on the paper. The most important work is the design of spindle. Spindle rigidity was enhanced; the spindle service life was lengthened effectively, so that it can adopt the request of modern numerical control processing more reliable. And the hydraulic system of numerical control lathe, the reasonable lathe structure and other auxiliary bodies have been designed. Key word: Principle of Work; Service Life; Headstock; Lathe Structure nts 目录 1 绪 论 .1 1.1 课题背景和研究意义 .1 1.2 国内外发展现状 .1 1.2.1、 数控机床的产生 .1 1.2.2、 数控机床的发展现状与趋势 .2 1.3 数控车床的工作原理 .2 1.4 研究内容 .2 2 数控车床的传动系统 .3 2.1 主传动系统的设计要求 .3 2.2 主传动系统 .3 2.2.1 运动及动力参数的确定 .3 2.2.2 主电机的选择 .3 2.3 齿轮的设计 .7 2.3.1、 低速段的一对齿轮的设计 .7 2.3.2、 高速段一对齿轮的设计 .10 3 车床主轴箱的设计 .15 3.1 主轴组件的基本要求 .15 3.2 主轴的设计 .15 3.2.1 主轴材料的选择及精度指标 .15 3.2.2 主轴轴颈的设计 .15 3.3 校核主轴组件的径向刚度 .17 3.4 花键轴轴强度计算 .19 3.5 键设计 .20 3.6 轴承 .21 3.6.1 轴承的选型 .21 3.6.2 轴承的精度 .22 3.6.3 轴承间隙调整和预紧 .22 3.7 主轴箱的润滑 .22 总 结 .23 参考文献 .24 致 谢 .25 nts中国地质大学长城学院 2015 毕业设计 1 1 绪 论 1.1 课题背景和研究意义 随着市场上产品的更新换代的加快和对零件精度提出的要求,传统机床已经不能满足这些要求。数控机床的浩瀚有点已然使它成为科技兴旺的主流倾向 ,它已然成为权衡一个国度人民经济发展和产业制造全体程度的里程碑式标志之一。 数控机床的技术水平及其在金属切削加工机床产量和总拥有量的百分比是 体现一个国家经济的发展和制造水平高低的一个重要里程碑 。数控车床是数控机床的主要品种之一,它在数控机床占有非常重要的地位,几十年来一贯受到世界各国的广大注意并得到了快捷的兴旺 。 通过本毕业课题设计,了解 数控 机床的总体设计方案,掌握 数控 机床主轴 部件 设计的方法和步骤。 1.2 国内外发展现状 1.2.1、数控机床的产生 美国帕森斯公司在 1984 年 研制加工直升飞机叶片轮廓检验用样板的机床时, 最先提出了 利用计算机来控制机床来对工件进行曲线加工的设想。 后来受美国 帕森斯公司受美国 空军委托, 就这样 帕森斯公司与麻省理工学院伺服机构研究所 展开了对这个设想的研究并进行合作 。 1952 研 制成功世界上第一台三坐标立式数控铣床。后来, 又对计算机加工零件程序的编写开始了研究 , 然后 于 1955 年进入实用阶段,这对 当时的美国制造业和国民经济的发展起到了非常重要的作用 ,同时也为后来数控车床的设计和研究打下了坚实的基础。 之后 1958 年第一台加工中心由 美国卡尼 -特雷克公司首先研制成功的 ,这才从实际意义上实现了数控技术。 中国的数控机床的发展相对于外国而言是比较晚的, 80 年代那会相对于国外有着差不多 20 年的差距,特别是与德国而言。中国在 1958 年开发第一个数控机床 1959 年在中国瀛台举办了机床展,直到 1979 年由于没有国外的技术引进没有什么实际的进展,接着从 1979 年到现在是第二阶段。 近年来,由于 技术的引进使得我国在这方面有 着飞速的发展,对于工业化的进程加快了脚步,不过与国外还是有着不小的差距 。虽然 这样 ,随着 时间的流逝工厂的改革技术的引进这差距正在不断的缩小 ,发展数控机床的生产以成为目前机床行业的目标。 直到 2011 年,中国生产的数控机床 109.84 万台,实现工业总产值 6606.5 亿元,同比增长 32.1,其中数控机床 27.21 万台,增速达 15.26,数控机床已成为机床消费的主流。尤其是高档数控机床属于高端装备制造业,具有高技术含量、高技术附加值的特征,是发展战略性新兴产业重要着力点,未来高档数控机床市场巨大。 数控机床必将成为 我国机械工业生产中的主要设备,为我国四个现代化作出nts中国地质大学长城学院 2015 毕业设计 2 巨大的贡献。 1.2.2、数控机床的发展 现状与趋势 现在世界上技术在高精度数控机床、高速、高的灵活性、自动化程度高、和高可靠性的特点。 数控技术的应用 对 传统制造业 相当于从量到质 的变化, 这一变化 成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,他对国计民生的一些重要行业的 兴旺 发展 占到非常重要的地位 。从目前世界上数控技术发展的 形式 来看,主要有 以下 几个方面: ( 1) 高精度、高速度的发展趋势 机床制造的几何精度和机床使用的加工精度已明显提 高,普通级中等规格加工中心的 定 位 精度 已从 80 年代 初 期的 0.012mm/300mm ,提高到 80 年 代 后期 的 0.0050.008mm/全程及 90年代初期的 0.0020.005mm/全程。 效率、质量是 先进制造技术 关键的性能指标,是先进制造技术的主体。若采用高速 cpu 芯片 、 risc 芯片 、多 cpu控制系统、高分辨率 检测元件 、交流数字 伺服系统 、 配套 电主轴 、 直线电机 等技术可极大地提高效率,提高产品的质量和档次,缩短 生产周期 和提高市场竞争能力。 ( 2)柔性化 数控系统采用新一代 模块化设计 ,功能覆盖面更宽, 可靠性 更强,可满足不同用户的需求。同一 群控 系统 能根据不同 生产流程 ,自动进行 信息流 动态调整,发挥群控系统的功能。 (3) 多轴化 多轴联动加工,零件在一台数控机床上一次装夹后,可进行自动换刀、旋转主轴头、 旋转工作台 等操作,完成多工序、多表面的复合加工,不仅 光洁度 高,而且效率也大幅度提高。 (4) 实时智能化 在数控技术领域,实时 智能控制 的研究和应用正沿着: 自适应控制 、 模糊控制 、 神经网络控制 、 专家控制 、学习控制、 前馈控制 等方面发展。如编程 专家系统 故障诊断专家系统,当系统出了故障时,诊断、维修等实现智能化。 1.3 数控车床的工作原理 在传统的金属切削机床上,加工零件时操作者根据图 样的要求,通过不断改变刀具的运动轨迹、运动速度等参数,使刀具对工件进行切削加工,最终加工出合格零件。 1.4 研究内容 1、主轴的主要参数设计 2、零件图的绘制 3、标注件的选用 nts中国地质大学长城学院 2015 毕业设计 3 4、装配图绘制 2 数控车床的传动系统 2.1 主传动系统的设计要求 主传动系统设计要求主要有在切削加工时可以变换的刀具速度调节范围,结构要求简单明了,发出的噪声小,稳定性以及可靠性高,还有很好的动态性能。 数控车床数控车床作为高速自动化机电一体化设备,主传动系统的设计应满足一般使用性能、传输功率、 工作作性能等一些要求。 当然 还需要一个主传动系统结构简单,便于调整和维护;良好的工艺性,便于加工和装配;良好的保护;使用寿命长。 2.2 主传动系统 2.2.1 运动及动力参数的确定 数控车床的主传动系统一般采用交流 或直流 调速电动机, 电动机的 带传动 带动 主轴箱内的变速齿轮, 从而 带动主轴旋转, 这样的 电动机 可调节的速度范围广 ,可无机调速,这样使得主轴箱的结构更简单容易制造 , 而且 直流电动机在额定转速时, 可以 输出 电动机的 全部功率和最大转矩。 由于本次设计的数控车床是通用系列而非专用性数控车床,所以, 功率 在 169 kW之间 , 把转速范围定在 300045 r/min。 2.2.2 主电机的选择 由前所述,为使切削功率在 169 kW 之间,根据电动机功率 /PcPe (式中 Pc 表示切削功率; 表示主传动系统的总效率),取 %80 ,那么 208.0/16 Pe kW,所以要选的电动机功率应在 20 kW 左右。根据这一数据,在电动机样本中,可供选择的电动机见表 2.1。 nts中国地质大学长城学院 2015 毕业设计 4 表 2.1 电动机参数表 主电动机功率 ( kW) 额定转速 /最高转速 ( r/min) 效率 ( %) 恒功率转速比 22 1000/2000 82.4 2 22 750/1400 79.7 1.87 22 500/1350 78.64 2.7 22 600/1250 76.63 2.08 30 1500/3000 86.6 2 从功率 以及便变速范围 方面 来看,采用 30 kW 主电动机,缺口处功率 和 就切削要求可以升高, 从而可以避免一些缺点 。 由 P0=30 KW, 查 参考文献 10表 9.10.1 选 Y 系列三相异步电动机: Y200L-4 功率P=30kW 转速 n=1500r/min。 由于 本次设计采用了分档无级变速传动, 所以 齿轮传动中为低和高速段齿轮传动。在低速段传动中主轴的额定转速为 280r/min,高速段主轴的额定转速 980 r/min。 传动比分配 低速段 :总传动比 i=1500/280=5.37。 带传动传动比取 i1=1.79。 则 齿轮传动比 i2=i/ i1=5.37/1.79=3.07 0 轴: 0 轴即电动机轴 P0=Pr=30kW ; n0=1500 r/min; 1.191500301055.9 60 T Nm 轴: 轴即 主 轴 P1=P01=P0=300.95=28.5 kW; n1=n0/ i =1500/5.37=279.3 r/min; 4.973.279 5.281055.9 60 T Nm 3、 V 带的设计 ( 1) 确定计算功率 Pc 查参考文献 10表 12.10 查得工作情况系数 K=1.3,故 Pc=K P=1.330kW=39 kW。 ( 2) 选择带型 根据 Pc=39 kW, n1=1500 r/min,查参考文献 10图 12.9 初步选用 SPA 型 。 ( 3) 确定带轮的基准直径 nts中国地质大学长城学院 2015 毕业设计 5 查文献 10取主动轮基准直径 D1=125mm,根据公式1221 DDnni ,从动轮基准直径 75.2 2 31 2 579.112 iDD mm 根据文献 10表 12.11,取 2D =225.5。 验算带的速度 如果 带速太高 就将会拥有比较大的 离心力 , 这样就会 减小带与带轮间的 摩擦力 , 一旦摩擦力减小带就会 打滑;故 带速 应在 5 25m/s 之内。若超此范围 就采取 调整小带轮基准直径 D1 或 者 转速。带速计算式为: 100060 1 nDv ( 2.1) 81.9100060 1500125100060 1 nDv m/s100N/mm,合适。 2.3.2、高速段一对齿 轮的设计 传动比分配 高速段 :总传动比 i=1500/980=1.53。 带传动传动比取 i1=1.79。 则 齿轮传动比 i2=i/ i1=1.35/1.79=0.75 ( 1) 选定齿轮类型、精度等级、材料及齿数 根据传动设计方案, 主、从 齿轮都选用渐开线直齿圆柱齿轮。 主、从 齿轮的材料都选用硬齿面 , 材料均为 Cr40 ,并经调质及 表面 淬火 ,齿面硬度为 4855HRC。 由于因为淬火的原因轮齿基本不会变形这样当然不要磨削 ,初选 7 级精度。因为 齿轮是硬齿面 ,故选 从动 齿数 Z1=45, 主 动 齿数 6912 iZZ 。 ( 2) 按齿面接触强度设计 利用公式 3.5。 1) 确定齿轮参数 试选载荷系数 Kt=1.3; 由以上计算可知 输入轴功率 P1= 21.88 KW nts中国地质大学长城学院 2015 毕业设计 11 从动 轮转矩 1=1.66105 Nmm 查参考文献 9选取齿宽系数 7.0d。 参考文献 9表 9.10 材料的弹性影响系数 8.189EZMPa, 取 =20o,故 52c o ss in2 ./Z H 按 照 齿面硬度中间值 52HRC 得到 主 动齿轮和 从动 齿轮的接触疲劳强度 极限, Hlim1= Hlim2=1170 MPa。 计算应力循环次数 91 1032.58 N 92 108.18 N 查参考文献 9查得接触疲劳寿命系数 ZN1=1.0; ZN2=1.0。 计算接触疲劳许用应力 取安全系数 SH=1,由参考文献 10得 1H =ZN1 Hlim1/SH=1.01170/1=1170MPa 2H =ZN2 Hlim2/SH=1.01170/1=1170 MPa 2) 计算齿轮参数 试算 主动 齿轮分度圆直径 d1t,代入 H 中较小的值 3253211 11708.1895.265.065.17.01066.13.1212 HHEdttZZuuTKd=75.62mm 计算圆周速度 v 10060/11 nd t 6.4 m/s 计算齿宽 b td db 1 19.6mm 计算齿宽与齿高之比 b/h mt=d1t/z1=1.96 h=2.25mt=4.41 b/h=4.4 计算载荷系数 根据 v=6.4m/s, 7 级精度,查参考文献 10得动载系数 nts中国地质大学长城学院 2015 毕业设计 12 vK=1.12,设 100/ bFKtAN/mm; 由参考文献 10查得 1.1 FH KK ; 1AK ; 43.1HK ; 37.1FK; 故载荷系数 HVA KKKKK =11.121.11.43=1.72 按实际的载荷系数校正所算得的分度圆直径 3.2 2 4/311 tt KKdd mm 计算模数 m m=d1/z1=224.35/69=3.25 mm ( 3)按齿根抗弯强度设计 1) 确定公式内的各参数值 由参考文献 9查得大、小齿轮的抗弯疲劳强度极限 1limF = 2limF =680 MPa 查得抗弯疲劳寿命系数 YN1=1.0, YN1=1.0 计算抗弯疲劳许用应力。 取抗弯疲劳安全系数 SF=1.4,由参考文献 9得 FFNF SY 1lim11 485.71 FFNF SY 2lim22 485.71 计算载荷系数 K 69.137.11.112.11 FVA KKKKK 查取齿形系数。 由参考文献 9查得 65.21 FaY;插补求得 226.21 FaY。 查取应力校正系数。 nts中国地质大学长城学院 2015 毕业设计 13 由参考文献 9查得 58.11 SaYY, 764.12 SaY。 计算大、小齿轮的 FSaFaYY并加以比较 0 0 8 6.071.4 8 5 58.165.2111 FSaFa YY 0 0 8 1.071.4 8 5 7 6 4.12 2 6.2222 FSaFa YY 主动 齿轮的数值大。 2) 设计计算 25.30086.0697.0 1066.169.123 2 5 m 对比计算结果由齿面接触疲劳强度计算的模数 m 大于由齿根抗弯疲劳强度计算的模数,选取标准模数 m=3.5mm。 ( 4)几何尺寸计算 1) 计算分度圆直径 d1=z1m=693.5=241.5 mm d2=z2m=453.5=157.5 mm 2) 计算中心距 =(d1+d2)/2=(241.5+157.5)/2=199 mm ( 5)验算 5.1571066.122 511 dTF t =2114.65N 73.1 0 520 65.2 1 1 41 b FK tA N/mm100N/mm,合适。 主轴箱传动系统,见图 2.1。 nts中国地质大学长城学院 2015 毕业设计 14 1.脉冲编码器 2.直流电动机 图 2.1 主轴箱传动系统 该系列数控车床,主轴箱内只有 2 根传动轴和 1 主轴以及 3 对齿轮而其中的 1 根传动轴(轴)和 1 对齿轮( 80/80)还不起传递动力的作用。 主轴一端经七根 V 带以 125/223.5 拖动主轴箱的轴,另一端带动测速发动机 实现速度反馈。在主轴箱内,轴以 28/86 传动齿轮变速,使主轴获得 63745 r/mm 的低速段,另经 69/45 齿轮变速使主轴得 3000212 r/mm的高速段。此外,主轴经 80/80齿轮传动经轴将信号传给主轴脉冲编码器,实现主轴速度反馈。 4、主轴组件结构 由于该机床最大特点之一是转速高,所以如何选择主轴组件结构是设计成败的关键,本次设计采用目前中等规模高转速数控 3000212 车床常用的典型主轴组件结构, 图 2 .2 主轴组件结构 nts中国地质大学长城学院 2015 毕业设计 15 3 车床主轴箱的设计 3.1 主轴组件的基本要求 ( 1)旋转精度 旋转精度取决于主轴 组件 的制造、 安装以及安装的精度 。如主轴组件的一些圆曲面的圆度以及在运转时的稳定性,以上的这些情况度坑能造成径向跳动。然而径向跳动将会带来主轴中心线的垂直度误差,这些误差主要表现为定心面的轴向跳动和径向跳动。 ( 2)刚度 主轴组件的刚度是综合刚度,它是主轴、轴承等刚度的综合反映。因此,主轴的尺寸和形状、滚动轴承的类型和数量、预紧和配置形式、传动件的布置方式、主轴组件的制造和 装配质量等都影响主轴组件的刚度。 ( 3) 抗振性 主轴组件 在运转 时 会减少组件 的表面质量和刀具 的寿命 , 并且由于工件转动将会产生噪声。 ( 4) 温升和热变形 主轴组件 工作 时, 由于回合一些面发生接触,例如与齿轮与轴承还有键等等这一系列的,有接触就会有摩擦,摩擦生热导致组件温度升高,引发一些热胀冷缩的现象,工件就会变形。工件变形就会引起加工精度不准确,所以相对于组件温升有着一定的限制。 如高精度机床, 在持续工作时 允许温 度的变化范围在 810o ,精密机床 的变化范围在 1520o ,普通机床 的精度要求不高变化范围就相对而言要广一点在 30 40o 。 ( 5) 耐磨性 主轴工件的耐磨性是指工件在工作时由于摩擦等一系列会引起精度不准确时的精度保持性。对于影响制造出来这些零件的加工工具有轴承,刀具,夹具和工件的部件等等。 3.2 主轴的设计 3.2.1 主轴材料的选择及精度指标 主轴材料的选择主要根据刚度载荷特点、耐磨性和热处理变形大小等因素。本次主轴材料选择 45 号钢,调质 到 200250HB 左右,空心轴颈等部位局部淬硬到 5055HRC。 主轴的精度指标: 前支承轴承轴承颈的同轴度约为 5m左右。 3.2.2 主轴轴颈的设计 1、按扭矩初步估算轴的直径: 轴的材料选择应用最为广泛的 45 号钢其参数为: 抗拉极限强度 650bMPa nts中国地质大学长城学院 2015 毕业设计 16 屈服强度极限 360SMPa 弯曲疲劳极限 2701 MPa 扭转疲劳极限 1551 MPa 许用静应力 2601 MPa 许用疲劳应力 2071801 MPa 对于空心轴按如下公式计算 d=)1(143 VnPA( 3.1) T 轴传递的额定扭矩 Nmm 由轴传递的扭矩 5.5P kW n=145r/mm 由于材料为 45 号钢,查 3知 A=115,带入公式则得 6.92)3.01( 145 5.23115 3 43 d mm 考虑装齿轮需加加键,需将其轴径增加 4%5%,则得直径为 23.97 mm 因为是空心轴轴径应扩大取轴径为 100 mm。则一定满足要求。 2、初步确定主轴的内径和外径 主轴是主轴组件的重要组成部分。主轴的尺寸参数 主要有以下四项 :主轴 以及 内孔直径、支承跨矩和悬伸长度。 ( 1)主轴后端支承轴径的直径可视为 9.07.0 的前支承轴径值。根据初步估算的结果,粗选主轴长 529 mm。 ( 2)主轴的内孔根据设计要求选内径为 45mm。 ( 3)主轴的前悬量 在本次设计中前悬量根据实际要求选为 64mm。 ( 4)合理跨距的选择 根据设计的要求 主轴的跨距 由图 3.1 并根据一些公式将得到,图 3.1 下方的一个式子,从而计算出来一个合理的跨距。 nts中国地质大学长城学院 2015 毕业设计 17 l aFF图 3.1 主轴最佳跨距计算简图 经计算可得下式 161030BAKKalal ( 3.2) 经计算选择跨距为 272mm。 3.3 校核主轴组件的径向刚度 主轴按当量直径 d 计算, l ldldldd nn 2211( 3.4) 式中nn ldldld 、 2211 分别为各段的直径和长度, mm; l 总长, mm,nllll 21。 图 3.2 主轴组建计算模型 主 轴的径向刚度可表示为: BASFFK ( 3.5) 式中 S 主轴的前端挠度, m; A 前轴承的径向弹性形变, m; B 后轴承的径向弹性形变, m; F 外载荷, N 。 1、确定支承点的位置 前支承为第二个轴承的接触线与中心线的交点,故 nts中国地质大学长城学院 2015 毕业设计 18 8515t a n2 125100122464 a mm 274)15t a n2 1251001224(23272 l mm 2、计算轴承支反力 75.10481274 852748000 l alFR A 总 N 44.4 0 3 16.2/ 总AA RR N 后轴承支反力 BR 为 56.3 9 6 844.4 0 3 18 0 0 0 AB RFR N 3、主轴前端挠度的计算 主轴的当量直径 d 952 90100 d mm 在主轴端载荷 的 作用下,前端挠度S)(30 442iS ddF la( 3.6) 82.6)4595(30 852748000 44 2 S mm 4、 轴承径向变形量的计算 已知 轴承 N308E 的滚动体列数 i=2,每列中的滚动体数 z=30,滚动体有效长度,预紧量 S 3m。一个滚子的预载荷可由下式求得 8.09.0077.0arr l Q (3.7) 式中 r 轴承预紧量, m; rQ 滚子所受预载荷, N al 滚动体有效长度, mm。 由上式可推算出 0 7 7.0/8.830 7 7.0 8.08.0 19.0 1 arr lQ 则 49.4041 rQ N,相当于前轴承增加了附加载荷rpF。 rpF可由 iZFQrpr /5中推算出 88.48535/111 ZiQF rrpN。则后轴承所承受的载荷nts中国地质大学长城学院 2015 毕业设计 19 BR 为 rpBB FRR =3968.56+4853.88=8822.44N 则后轴承的总弹性变形为 9.08.018.019.01 5077.0077.0 ZiRllQ BaarB( 3.8) 代入数值计算得 B =5.14m。 扣除预紧量 3 m ,实际 变形量为 14.2314.5 Bm。 实际总变形量为 BB l al 2.80m 5、 主轴组件的径向刚度 根据上面的一些数据 ,可得主轴组件的径向刚度 6.81380.282.6 8000 K N/m 3.4 花键轴轴强度计算 按扭转强度条件计算 选轴的材料 45 钢,根据参考文献 9计算公式 18.2 30 N/PAd ( 3.9) 因 P1=30 KW ; n=1500 r/min 查参考文献 10表 18.2 取 0=120 代入上式得d=30.03 mm。 考虑到有花键槽承受的力比较大 d 应扩大,取 d=50 mm。 按弯扭合成强度条件计算 花键轴上的作用力有两个,一个是齿轮作用力,另一个是大齿轮对小齿轮的法向力 Pn=2.13 M1/(mz1)。 模数 m= 3.5 mm, 齿数 z1=28,小齿轮所需传递的扭矩 T1=1.66105 Nmm故 Pn=2.131.66105/(3.528)=3.6103 N。 根据 皮带轮设计可知,皮带对轴的作用力 Q=6132.47 N。 轴的受力情况如图 3.3,图中 R1 和 R2 是支座反力。 nts中国地质大学长城学院 2015 毕业设计 20 1 8 2 90 80AB CDFQ/kNM/kNmT/kNm图 3.3 传动轴受力分析图 因为 截面 B 的弯矩和扭矩最大, 因此 此截面最危险。下面核算 B 截面的强度,其中: Mw=3.6103272/2 4.9106 Nmm 由参考文献 9表 18.3 选取轴的许用弯曲应力 =80MPa d 3 212 /)( a TMw10 式中 是考虑弯矩和转矩所产生的应力的循环特性不同而引入的修正系数。选取 =1。 代入计算得 5.4380/1066.11109.4103 2526 d mm50mm合格。 3.5 键设计 ( 1)双联齿轮与主轴之间用圆头普通平键连接图 3.4。 nts中国地质大学长城学院 2015 毕业设计 21 1 2 3 4 5图 3.4 平键 ( 2)确定键的尺寸 轴的直径 D=90 mm, 键的截面尺寸 bh =2514 mm, t1=9 mm; 初步拟定键长 l=70 mm 所以 l=L-b=70-25=45 mm; 由 参考文献 10表 16.1 查得: p=100 120 MP 计算工作转矩 566 109 . 12 8 . 5 / 2 8 01055.9/1055.9 nPT Nmm ( 3)强度演算 键工作长度 45 mm; 挤压面高度 72/142/ hh mm 挤压应力 26.41)70790/(101.92)/(2 5 ldhTp MPa p 合格。 3.6 轴承 主轴轴承是主轴 部件很 重要组成部分,它的结构、配置、 类型 、安装、精度、调整和润滑都直接影响了主轴组件的 工作效率以及寿命 。考虑 其结构和制造成本以及经济效益等 , 在主轴箱的设计中主要 采用 滚动轴承。 3.6.1 轴承的 选型 主轴轴承是主轴组件的 很重要的一部分 , 在机床上大概可以分为滚动 轴承和滑动轴承。由于本设计采用的是滚动轴承,它可分为以下三类: 球轴承、圆柱滚子轴承、圆锥滚子轴承。 如图 3.5 所示,在主轴的前支承采用 3 个角接触球轴承 图 3.5 主轴前端结构 nts中国地质大学长城学院 2015 毕业设计 22 3.6.2 轴承的 精度 不同精度等级的机床,主轴轴承的精度可参照表 3.5 选用。数控机床,可按精密级或高精度级选用。 表 3.6 主轴轴承精度 机床精度等级 前轴承 后轴承 普通精度等级 P5 或 P4(SP) P5 或 P4(SP) 精密级 P4(SP) 或P2(UP) P4(SP) 高精密级 P2(UP) P2(UP) 3.6.3 轴承间隙调整和预紧 主轴轴承的内部间隙 不能太大也不能太小 , 间隙过大会降低轴承的旋转精度,如果太小接触面就会变大从而加大了磨擦面积,轴承的磨损程度上将会加剧缩短轴承的使用寿命,并且必然会影响加

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号