目 录

绪 论---------------------------------3

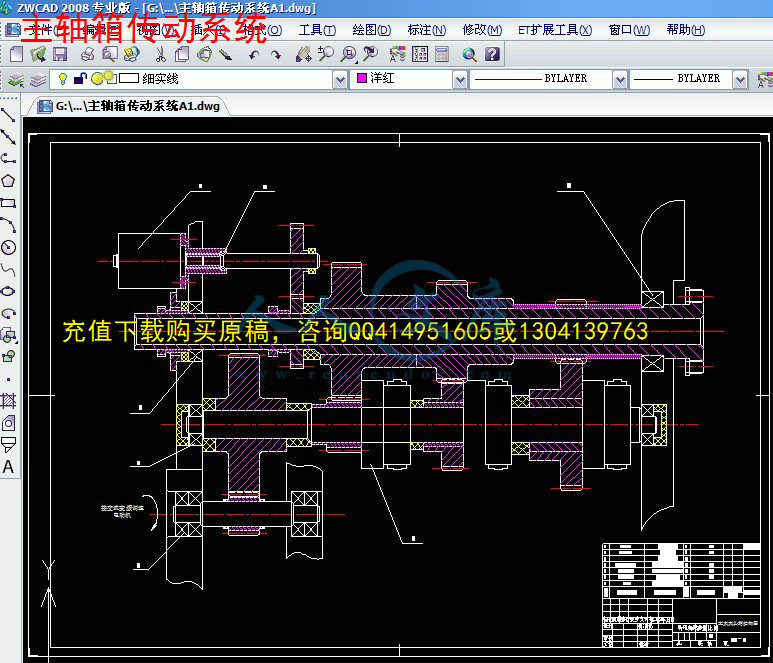

第1章数控机床改造的目的--------------- 3

1数控系统发展简史及趋势--------------3

2数控改造的必要性------------------------5

第2章数控机床改造的方法及原理----------------7

1机床数控系统总体方案的设计-----------------7

第3章机床伺服系统机械部分设计计算------------9

第4章、单片机微机数控系统硬件电路设计内容--------21

体会与感受-----------------------------25

参考资料-------------------------------26

绪 论

近年来我国企业的数控机床占有率逐年上升,在大中企业已有较多的使用,在中小企业甚至个体企业中也普遍开始使用。在这些数控机床中,除少量机床以FMS模式集成使用外,大都处于单机运行状态,并且相当部分处于使用效率不高,管理方式落后的状态。

2001年,我国机床工业产值已进入世界第5名,机床消费额在世界排名上升到第3位,达47.39亿美元,仅次于美国的53.67亿美元,消费额比上一年增长25%。但由于国产数控机床不能满足市场的需求,使我国机床的进口额呈逐年上升态势,2001年进口机床跃升至世界第2位,达24.06亿美元,比上年增长27.3%。

近年来我国出口额增幅较大的数控机床有数控车床、数控磨床、数控特种加工机床、数控剪板机、数控成形折弯机、数控压铸机等,普通机床有钻床、锯床、插床、拉床、组合机床、液压压力机、木工机床等。出口的数控机床品种以中低档为主。

数控机床是机械、电子、自动化及电机拖动于一体化的装备。它是有计算机作为控制核心,来控制异步电机,从而控制机床的换刀、走刀、停顿的。随着数控机床的发展,使机械制造进入一个崭新的阶段,是机械制造业中的一次技术革命。数控机床作为期间的产品价格也十分昂贵,对大对数企业来说,更换设备所需资金太大,老的设备得不到利用。结合我国的实际国情,所以把普通机床改造成为经济型数控机床就有十分重大的意义。也是我国发展数控产品的主要渠道之一。

第一章、 数控机床改造的目的

1.1数控机床的概述

数字控制是近代发展起来的一种自动控制技术,是用数字化信号对机床运动及其加工过程进行控制的一种方法,简称数控。

数控机床是一个装有程序控制系统的机床,该系统能够逻辑地处理具有使用号码,或其他符号编码指令规定的程序。其实程序控制系统就是所说的数控系统。数控系统是一种控制系统,它自动阅读输入载体上事先给定的数字植,并将其译码,从而使机床动作和加工零件。数控系统包括:数控装置,可编程序控制器,主轴驱动及进给驱动装置等部分。所以数控机床是一种高度机电一体化的产品,也是集多种新技术于一体的机电一体化装备。数控机床作为机电一体化产品的典型代表,在先进制造技术领域里起着至关重要的作用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号