目 录

0 前言………………………………………………………………………………… 1

1 Φ3.2×10m机立窑主要工艺性能和结构特征………………………………… 3

1.1 Φ3.2×10m机立窑主要工艺性能……………………………………………… 3

1.2 Φ3.2×10m机立窑结构特征…………………………………………………… 4

1.2.1 组件结构……………………………………………………………………… 4

1.2.2 卸料装置……………………………………………………………………… 4

1.2.3 传动装置……………………………………………………………………… 4

2 总体设计…………………………………………………………………………… 5

2.1机立窑总体结构和工作原理简介……………………………………………… 5

2.1.1预热带(包括干燥、预热和分解反应)……………………………………… 5

2. 1.2煅烧带………………………………………………………………………… 5

2. 1.3冷却带………………………………………………………………………… 6

2.2机立窑内的料、气的运动………………………………………………………… 6

2.3影响立窑高产、优质的因素……………………………………………………… 6

2.3.1煤……………………………………………………………………………… 6

2.3.2风……………………………………………………………………………… 7

2.3.3料……………………………………………………………………………… 7

2.3.4优化立窑结构………………………………………………………………… 7

2.4窑型的确定……………………………………………………………………… 7

2.4.1上端扩大型…………………………………………………………………… 7

2.4.2两端扩大型…………………………………………………………………… 8

2.4.3中间扩大型…………………………………………………………………… 8

2.5传动方式的确定………………………………………………………………… 8

2.6规格参数的确定………………………………………………………………… 9

2.6.1立窑的台时产量……………………………………………………………… 9

2.6.2窑体高度的确定……………………………………………………………… 10

2.6.3喇叭口的设计………………………………………………………………… 10

3 参数计算及参数确定…………………………………………………………… 11

3.1机立窑的转速…………………………………………………………………… 11

3.2卸料篦子所需的功率…………………………………………………………… 12

3.3风量、风速、风压计算…………………………………………………………… 12

3.3.1风量…………………………………………………………………………… 12

3.3.2风速…………………………………………………………………………… 13

3.3.3风压…………………………………………………………………………… 13

3.4 窑废气量……………………………………………………………………… 13

3.5 烟囱直径……………………………………………………………………… 14

3.5 烟囱高度……………………………………………………………………… 15

4 重点结构设计…………………………………………………………………… 15

4.1 立窑窑体的结构设计………………………………………………………… 16

4.1.1 锥形段……………………………………………………………………… 16

4.1.2 收缩段……………………………………………………………………… 16

4.1.3 扩大端……………………………………………………………………… 16

4.1.4 过度段……………………………………………………………………… 16

4.1.5 窑体保温结构……………………………………………………………… 16

4.1.6 冷却带的带齿铁砖………………………………………………………… 17

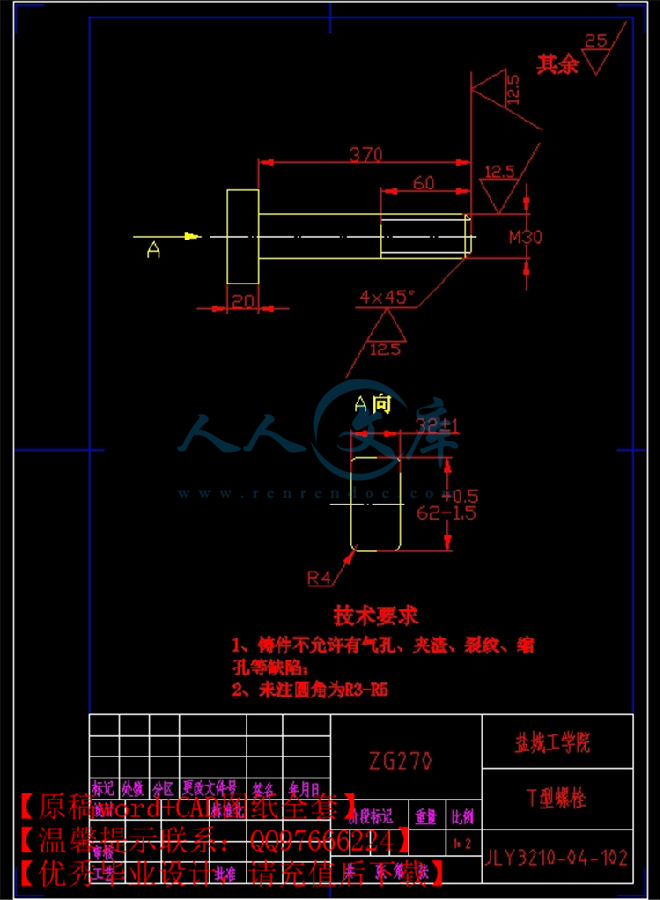

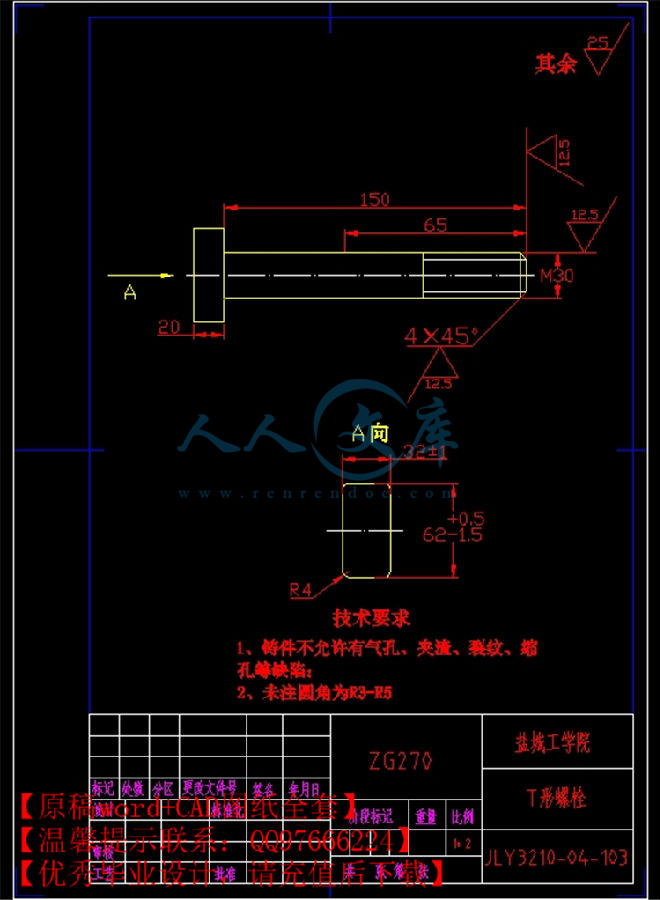

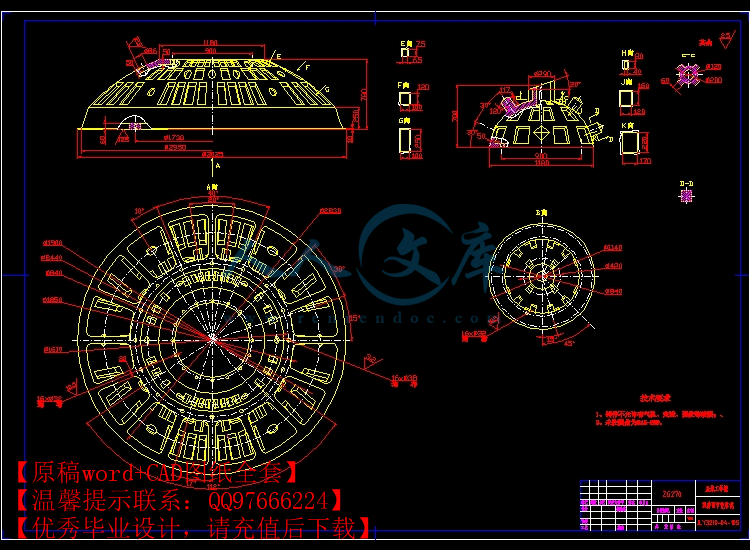

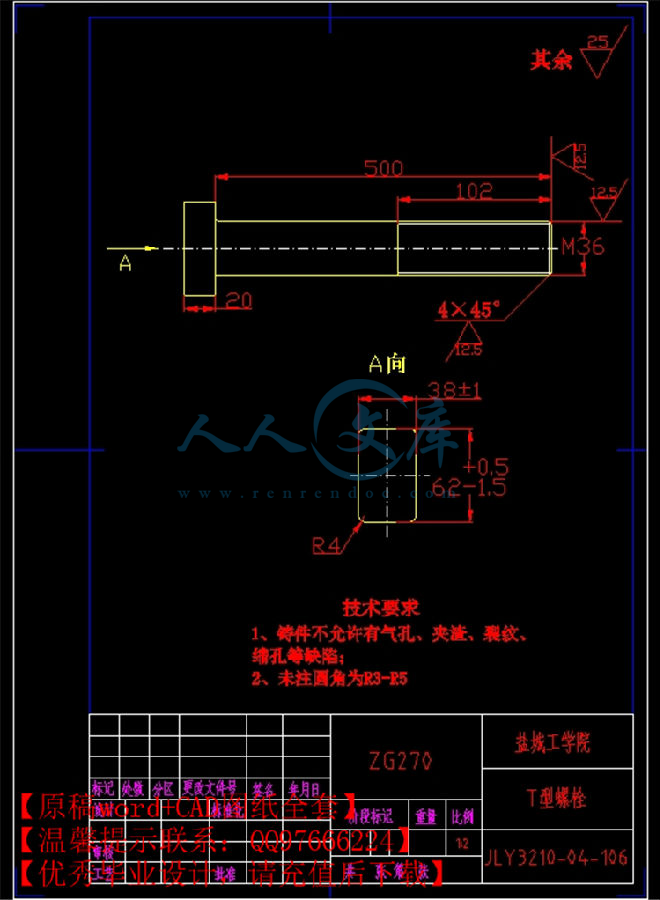

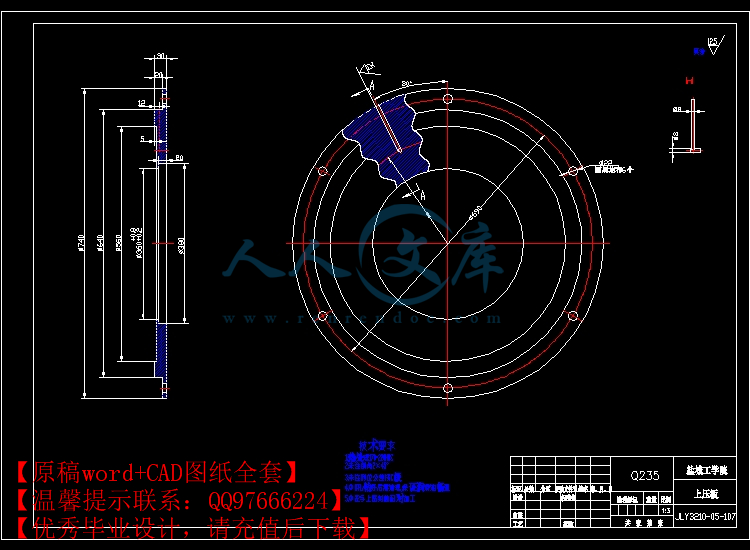

4.2 机立窑的卸料装置…………………………………………………………… 17

4.2.1卸料装置的重要性以及技术要求…………………………………………… 17

4.2.2卸料篦子风孔率的计算……………………………………………………… 18

5 结论 ……………………………………………………………………………… 20

设计工作小结………………………………………………………………………21

参考文献……………………………………………………………………………22

附件清单…………………………………………………………………………… 23

川公网安备: 51019002004831号

川公网安备: 51019002004831号