目录

第1章 绪论……………………………………………………………………1

1.1 数控机床在机械制造业中的位置…………………………………1

1.2 我国数控技术发展概况……………………………………………1

1.3 数控机床位置精度的检测及补偿的重要性………………………3

1.4 本课题主要研究内容………………………………………………3

第2章 数控机床的位置精度…………………………………………………4

2.1 数控机床位置精度的基本概念……………………………………4

2.1.1 定位误差的统计检验方法………………………………4

2.1.2 定位精度的确定…………………………………………6

2.1.3 实际检测中定位精度的计算……………………………7

2.2 机床位置精度的主要检测项目……………………………………7

第3章 数控机床位置精度的检测及标准……………………………………12

3.1 数控机床位置精度的检测方法……………………………………12

3.1.1 成组块规法………………………………………………12

3.1.2 线纹尺-显微镜法………………………………………12

3.1.3 双频激光干涉仪检测法…………………………………14

3.2 线性测量中存在的检测误差………………………………………26

3.2.1 死程误差…………………………………………………26

3.2.2 余弦误差…………………………………………………27

3.2.3 阿贝误差…………………………………………………29

3.2.4 材料死程误差……………………………………………31

3.3 数控机床位置精度检测的标准……………………………………31

3.3.1 国际标准 ISO230-2 ……………………………………31

3.3.2 国家标准 GB10931-89 …………………………………32

第4章 数控机床位置精度的补偿……………………………………………34

4.1 概述…………………………………………………………………34

4.2 电气补偿法…………………………………………………………34

4.2.1 反向间隙误差补偿………………………………………34

4.2.2 螺距累积误差补偿………………………………………35

4.3 软件补偿法…………………………………………………………36

4.3.1 反向间隙误差补偿………………………………………37

4.3.2 由螺距累积误差等引起的常值系统性定位误差的补偿

37

4.3.3 由热变形等引起的变值系统性误差的补偿……………38

第5章 立式加工中心MCV-510检测 ………………………………………40

5.1 检测条件……………………………………………………………40

5.1.1 检测环境…………………………………………………40

5.1.2 检测用的机床……………………………………………40

5.2 检测实例……………………………………………………………40

结论……………………………………………………………………47

参考文献 …………………………………………………………………… 48

致谢 ………………………………………………………………………… 51

第1章 绪论

1.1 数控机床在机械制造业中的位置

随着中国成为当今世界倍具吸引力的国际机床大市场,一批具有相当规模、较高技术含量的国际加工组装基地出现在中国内地。不少跨国公司还把研发中心移到我国,出现了世界制造中心向我国逐渐转移的态势。全面开放的良好环境为我国制造业发展带来了历史性机遇“中国制造”的影响力越来越大。

数控机床产业是制造业的基础产业和战略产业是国民经济的重要支柱是保证国防和尖端工业发展的战略资源。

1.2 我国数控技术发展概况

我国数控技术始于1958年,发展历程大致有3个阶段:第1阶段从1958- 1979年,即封闭式发展阶段,在此阶段,由于国外的技术封锁和我国基础条件的限制,数控技术的发展较为缓慢。第2阶段是在国家的“六五”“七五”期间及“八五”的前期,引进技术,消化吸收,初步建立起国产化体系阶段。在此阶段,由于改革开放和国家的重视,及研究开发环境和国际环境的改善,我国数控技术的研究、开发以及在产品的国产化方面都取得了长足的进步。第3阶段在国家的“八五”后期和“九五”期间,即实施产业化的研究,进入市场竞争阶段,此阶段我国国产数控装备的产业化取得了实质性的进步。在“九五”末期,国产数控机床的国内市场占有率达到50%,配国产数控系统(普及型)也达到了10%。

纵观我国数控技术近50年的发展历程,尤其是经过4个5年计划的攻关,取得了以卜成绩:①奠定了数控技术发展的基础,基本掌握了现代数控技术即从数控系统、伺服驱动、数控主机、专机及配套件的基础技术,其中大部分技术已具备进行商品化开发的基础,部分技术已商品化、产业化。②初步形成数控产业基地,在攻关成果和部分技术商品化的基础上,建立了诸如华中数控、航天数控等具有批量生产能力的数控系统生产厂和产业基地。兰州电机厂、华中数控等一批伺服系统和伺服电机生产厂及北京第一机床厂、济南第一机床厂等若千数控主机生产厂。③建立了一支数控研究、开发、管理人才的基本队伍。虽然在数控技术的研究开发及产业化方面取得了长足的进步,但我国高端数控技术的研究开发,尤其是在产业化方面的技术水平现状与我国的现实需求有较大的差距。从纵向看,我国的发展速度很快,但横向比(与国外对比),技术水平有差距,即一些高精尖的数控装备技术水平差距有扩大趋势。从国际来看,我国数控技术水平和产业化水平情况大致是:①技术水平上,与国外先进水平大约落后10- 15年,在高精尖技术方面则更大。②产业化水平上,市场占有率低,品种覆盖率小,还没有形成规模生产;功能部件专业化生产水平及成套能力较低;外观质量相对差;可靠性不高,商品化程度不足;国产数控系统尚未建立自己的品牌效应,用户信心不足。③可持续发展的能力上,对竞争前数控技术的研究开发,工程化能力较弱;数控技术应用领域拓展力度不强;相关标准规范的研究、制定滞后。

存在的主要原因有:①认识方面:对国产数控产业进程艰巨性、复杂性和长期性的特点认识不足;对市场的不规范、国外的封锁加扼杀、体制等困难估计不足;对我国数控技术应用水平及能力分析不够。②体系方面:从技术的角度关注数控产业化问题的时候多从系统的、产业链的角度综合考虑数控产业化问题的时候少;没有建立完整高质量的配套体系、完善的培训、服务网络等支撑体系。③机制方面:不良机制造成人才流失,不仅制约了技术及技术路线创新、产品创新,而且制约了规划的有效实施,往往规划理想,实施困难。④技术方面:企业在技术方面自主创新能力不强,核心技术的工程化能力不强机床标准落后,水平较低,数控系统新标准研究不够。

1.3 数控机床位置精度的检测及补偿的重要性

随着我国国民经济的飞速发展,数控机床作为一种高精度、高效率、稳定性强的自动化加工设备,已经成为机械行业必不可少的现代化装备。数控机床和加工中心作为新一代的工作母机,在机械制造中已得到广泛的应用,精密加工技术的迅速发展和零件加工精度的不断提高,对数控机床的精度提出了更高的要求。数控机床的位置精度(主要是定位精度和重复定位精度)是影响其高精度的一个重要方面,也是精密零件加工制造时要考虑的一个重要项目。因此对数控机床的位置精度进行检测和补偿是提高加工质量的有效途径。运用数控机床位置精度检测与补偿方法,不但可以提高机床精度,而且对于进一步认识数控系统功能和数控机床结构具有积极现实的意义。本论文就是基于上述思想,利用双频激光干涉仪测量原理,通过误差补偿系统对数控机床进行检测和补偿,可以使其定位精度得到显著提高。

1.4 本课题主要研究内容

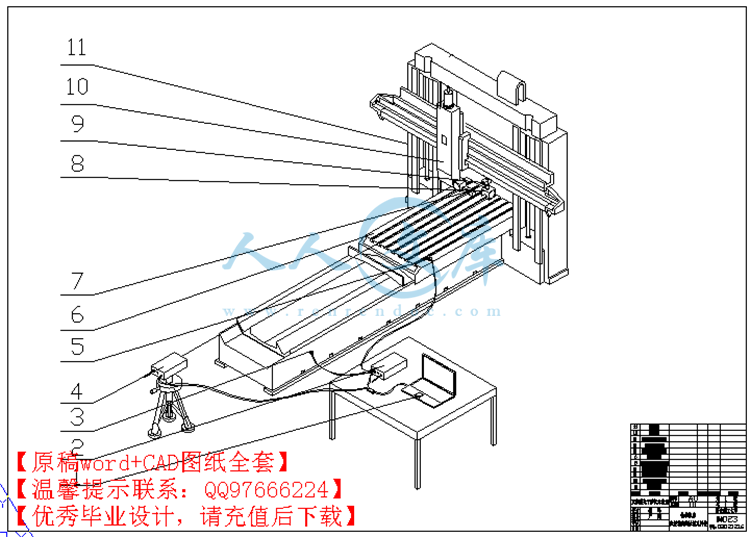

本课题主要研究数控机床位置精度的三种检测方法及补偿方法。数控机床位置精度的检测方法有:双频激光干涉仪检测法,块规法,线纹尺-显微镜法。本次论文要求了解块规法及线纹尺-显微镜法,学习RENISHAW的双频激光干涉仪检测方法。主要研究双频激光干涉仪在直线运动定位精度检测中的工作原理及使用方法。学习数控机床位置精度相关标准。检测一台数控机床。数控机床位置精度的补偿方法有:机械式补偿法,软件式补偿法,丝杠螺距误差补偿法,电气补偿法等。主要研究软件式补偿法,丝杠螺距误差补偿法,电气补偿法。对上述检测的数控机床,进行数据分析,然后采取软件式补偿法,并比较补偿前后的精度别。

川公网安备: 51019002004831号

川公网安备: 51019002004831号