摘 要

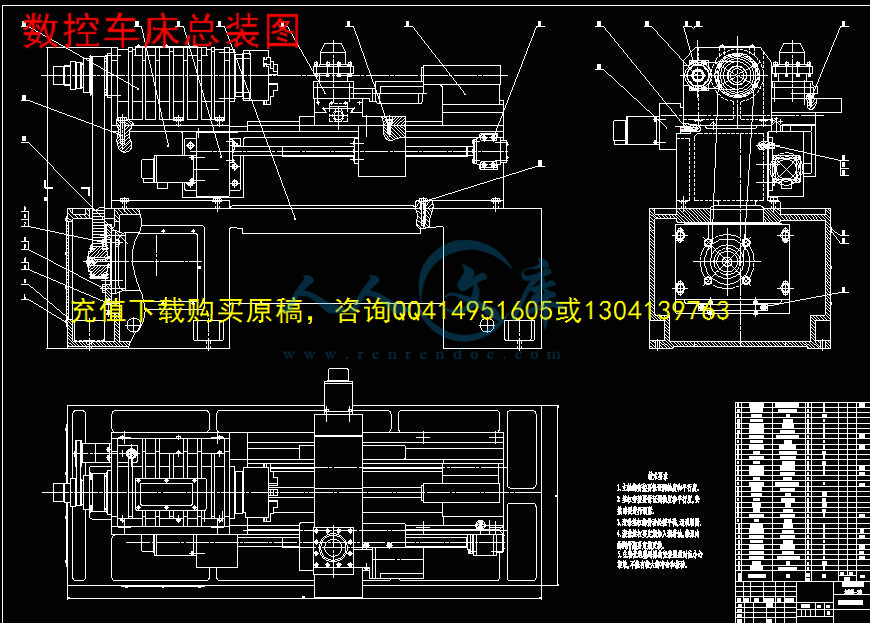

数控车床的机械结构系统组成包括:主轴传动系统机构、进给传动系统机构、刀架、床身、辅助装置等部分。

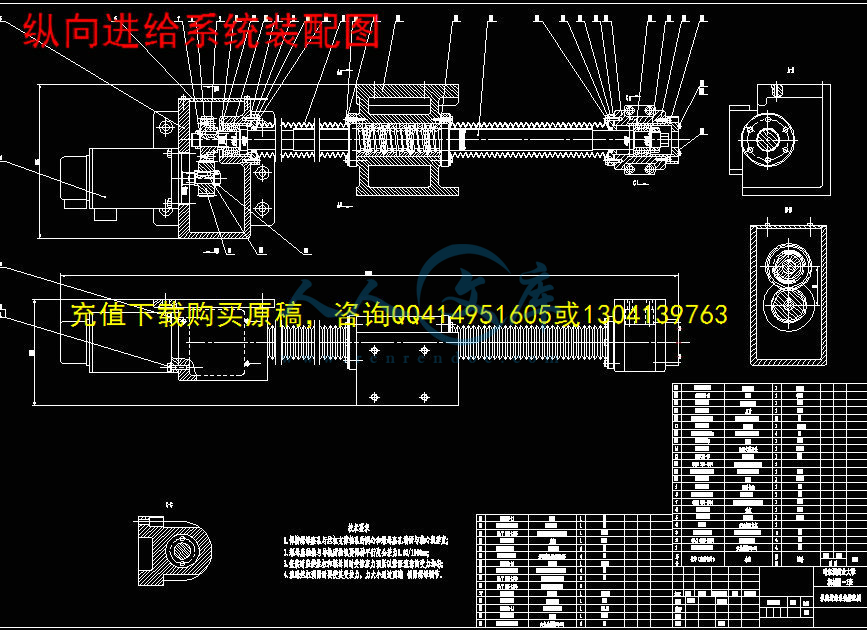

数控车床的设计可用于对普通车床的改造,以适应当前我国机床业发展的现状,具有一定的经济效益和社会效益。本设计主要是对数控车床进给系统的设计。进给系统由伺服驱动电路、伺服驱动装置、机械传动机构及执行部件组成,它的作用是接收数控系统发出的信号来驱动执行部件的运动。

本设计主要包括根据一些原始数据结合实际条件和情况对车床一些参数进行拟定,再根据拟定的参数进行传动方案的拟定,确定传动方案。然后计算各传动副的传动比及齿轮齿数,再估算齿轮模数,并对齿轮的强度和刚度进行校核。除此之外,还要对箱体内的主要结构进行设计,一些零件的选型等,从而完成对整个主传动系统和进给系统的设计。最后还要通过运用Auto CAD和Pro/E等软件对进给系统进行二维图设计和三维建模,并进行组装

关键词 数控车床;进给系统;二维设计;三维建模

The Structural Design of CNC Feed System

Abstract

CNC lathe in accordance with its systems, the scope of processing and the capacity of processing have a certain difference. Numerical control system according to points, can be divided into economic and full-function CNC lathe . CNC lathe system includes: spindle drive system , agencies feed drive system, tool, bed , and some other assistive devices.

The design of CNC lathe can be used for the transformation of ordinary lathe in order to adapt to the current development of China's machine tool industry, with a certain degree of economic and social benefits.The design is mainly spindle CNC feed system design. Feed system driven by the servo circuit, servo drives, mechanical drive components,its role is to receive signals from numerical control system to drive implementation of parts of the movement.

The design includes a number of raw data in light of the actual conditions and the situation on the lathe to develop a number of parameters, and then in accordance with the parameters programming to determine the transmission program. Then calculated the transmission Deputy gear transmission ratio and the gear teeth, gear in estimating the modulus of the journal and the axis of the gear. In addition to the main structure of box design, some selection and other parts. In order to complete the entire feed system design.Use the Auto CAD software to make the two dimension.Use the Pro/E software to design the 3D modeling

Key words CNC lathe;feed system;tow dimension design;3D modeling

不要删除行尾的分节符,此行不会被打印

目 录

摘要I

AbstractII

第1章 绪论1

1.1 课题背景1

1.2 课题研究的目的和意义1

1.3 数控机床的现状2

1.4 数控机床的发展趋势3

第2章 总体方案设计4

2.1 数控车床设计的基本要求4

2.1.1 工艺范围4

2.1.2 加工精度4

2.1.3 开放性4

2.1.4 柔性5

2.1.5 生产率和自动化5

2.1.6 可靠性5

2.1.7 车床宜人性5

2.2 数控车床设计方法和理论5

2.2.1 车床设计方法5

2.2.2 数控车床设计的步骤6

2.3 车床设计的基本理论6

2.4 数控车床总体方案设计6

2.4.1 几何运动设计6

2.4.2 车床总体结构方案设计7

第3章 主传动系统设计8

3.1 主传动系统传动方式的确定8

3.1.1 传动方式和调速方式的确定8

3.1.2 主轴电机的选用9

3.1.3 传动带型的确定10

3.2 同步带和带轮的选择和设计11

3.2.1 同步带的设计和计算11

3.2.2 同步带带轮的设计和计算11

第4章 纵向进给系统设计计算14

4.1 切削力的计算14

4.2 丝杠螺母的设计与计算14

4.2.1 强度验算14

4.2.2 效率计算15

4.2.3 刚度验算15

4.2.4 稳定性验算16

4.3 电机的选择17

4.3.1 计算传动比17

4.3.2 转动惯量计算18

4.3.3 所需传动力矩计算18

4.3.4 电机的选择19

4.4 轴承的选用与校核20

4.4.1 角接触球轴承的选择20

4.4.2 深沟球轴承的选择21

第5章 横向进给系统设计计算22

5.1 切削力的计算22

5.2 丝杠螺母的设计与计算22

5.2.1 强度验算22

5.2.2 效率计算23

5.2.3 刚度验算23

5.2.4 稳定性验算24

5.3 电机的选择26

5.3.1 计算传动比26

5.3.2 转动惯量计算26

5.3.3 所需传动力矩计算27

5.3.4 电机的选择28

5.4 轴承的选用与校核28

5.4.1 角接触球轴承的选择28

5.4.2 深沟球轴承的选择29

第6章 三维建模30

6.1 主传动系统的实体建模30

6.2 进给系统的实体建模32

6.3 装配建模34

结论38

致谢39

参考文献40

附录 外文翻译41

千万不要删除行尾的分节符,此行不会被打印。在目录上点右键“更新域”,然后“更新整个目录”。打印前,不要忘记把上面“Abstract”这一行后加一空行

第1章绪论

1.1课题背景

数控车床作为数控机床中最常见也是最典型的数控设备,被广泛的应用到各行各业的加工和生产当中,是数控技术应用到实践当中最典型的实例。因此,本次设计选择数控车床作为设计对象,本设计将对数控车床的主要机械结构进行设计和计算,辅助外设部件进行选择和校核,使其加工能力能够达到国际上较为先进的水平。

近几年国内的制造行业发展迅速,国内一些中小型的加工类企业如雨后春笋般的发展起来,与其对先进数控设备的需求随之而来的是我国数控业市场的火暴。但是在其火暴的背后,却是大量国外进口数控机床充实这国内的市场,而我国国内生产的数控机床不能满足这些中小型企业的需求,造成国内市场的流失。本次设计针对此现象,设计定位为高速高精度的较为先进的小型数控车床。因为据市场分析调查:这些新兴的中小型企业生产的产品多为形状复杂、精密、多变零件;小尺寸、多品种、小批量、产品更新换代周期快。本次设计根据针对以上产品的加工需求,并参照国际上主流的小型数控车床进行全新设计。

川公网安备: 51019002004831号

川公网安备: 51019002004831号