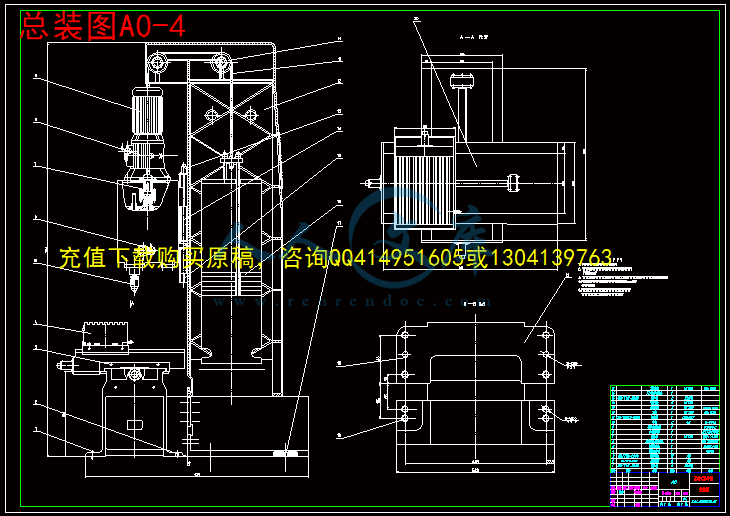

钻床主轴进给机构改造——变速机构设计【7张CAD图纸+毕业答辩论文】

收藏

资源目录

压缩包内文档预览:(预览前20页/共52页)

编号:451606

类型:共享资源

大小:1.37MB

格式:RAR

上传时间:2015-07-07

上传人:好资料QQ****51605

认证信息

个人认证

孙**(实名认证)

江苏

IP属地:江苏

45

积分

- 关 键 词:

-

钻床

主轴

进给

机构

改造

变速

设计

全套

cad

图纸

毕业

答辩

论文

- 资源描述:

-

摘 要

随着先进制造技术的发展和进步,数控加工已成为机加工过程中的一种主流技术。这一技术的运用提高了机加工过程中工作效率和加工精度。数控多工位钻床就是提高钻削加工精度和效率的一种很好的机加工工具。本文对数控多工位钻床进行了设计,采用了普通车床设计的步骤和方法,综合考虑数控机床的特点。从切削力入手确定主轴及电机,到整个机床的结构设计和机床的控制。最后到对机床初始化程序设计。本文完成数控多工位钻床的资料收集与国、内外现状的调查比较,提出较为可行的方案;完成机床的机械结构设计计算与电气控制系统设计,初步完成控制系统的软硬件设计。本设计是关于将普通钻床改造为多工位加工钻床的结构设计。普通钻床为单轴机床,且工件安装后需要进行反复调整,工件上有相互位置要求的各表面间的位置精度就会受到很多因素的影响,通过设计改造成快速主轴、移动工作台和具有一定回转精度的能实现多工位加工的钻床后,能大大地缩短加工时间,提高生产效率。因此本设计主要从钻床的主轴箱设计、移动工作台设计及工作台的回转设计几个方面,对普通钻床进行一定的结构改进,实现多工位加工,以符合现代机械加工的要求。

关键词:多工位钻床;生产效率;主轴箱

Abstract

With the manufacturing development, numerical control manufacturing has become one of the major advanced technologies. efficiency and accuracy has been improved in application of the technology. Numerical control auto-drilling machine is a kind of the new machine tools that can improve the machining accuracy and efficiency. The paner has designed for Numerical control auto-drilling machine, using design method of the ordinary lathe, and considering the characteristic of the numerical control machine tools synthetically. cutting force has been calculated, the structural and the control system has been designed. Finally, the software routine has been explored.This paner has finished completed a investigation of internal and external of current situation for numerical control multistage-drilling machine, and compared it, put forward a feasible scheme; completed the mechanical structural design an calculated and designed the electric control system, and finished the software and hardware of the control system tentatively.The design is about reconstructing the ordinary drill to carry out multiple position drill. The ordinary drill is a single drill. The machining accuracy of the work-piece will be affected by the mount. Because the exact position of work-piece will be affected by the adjustment. It will promote its productive efficiency, shorten its processing time through the design of the rapid spindle, moving and evolution worktable. Hereby, the keystone of this design paper is how to design the rapid spindle, moving and evolution worktable.

Key words: multiple drill; productive efficiency; multiple spindle heads

目录

摘 要III

AbstractIV

目录V

1 绪论1

1.1 钻床的工艺范围1

1.2 钻床的类型1

1.2.1 台式钻床1

1.2.2 立式钻床1

1.2.3 摇臂钻床2

1.3 钻削加工的特点2

1.3.1 多轴加工的特点3

1.3.1 多工位加工的特点3

1.4 论文研究的内容及意义3

1.5 本文所做的工作3

2 机械传动方案确定4

2.1 设计内容分析4

2.2机械传动方案的选择4

2.2.1 总体传动方案选择4

2.2.2 总体传动方案确定5

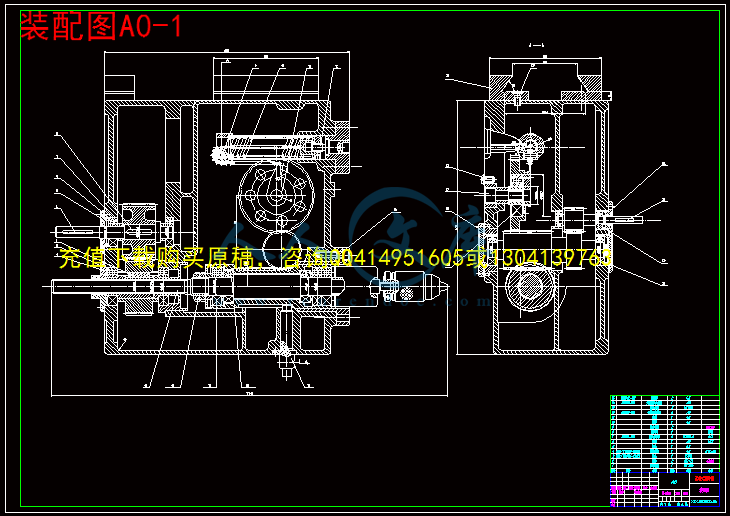

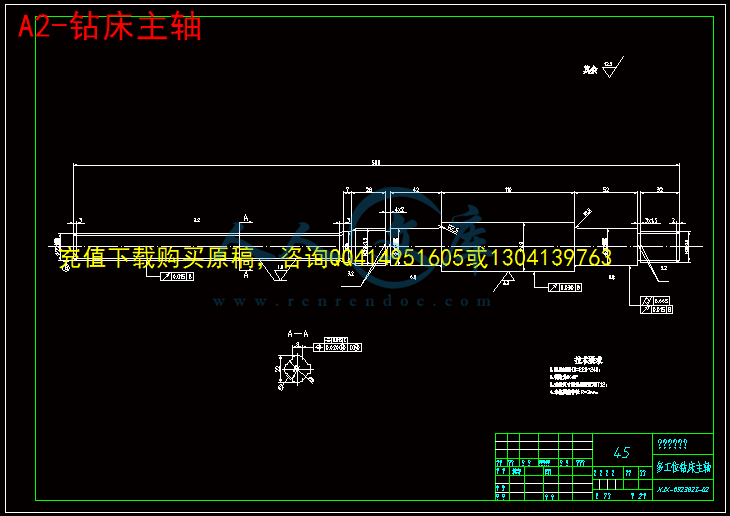

3 主轴传动部件设计7

3.1 切削力的计算7

3.1.1 机床工况要求7

3.1.2 切削力和切削扭矩的计算7

3.2 主轴齿轮传动方案确定9

3.2.1 设定齿轮传动方案9

3.2.2 主轴传动设计和计算10

4 工作台纵向进给机构的设计18

4.1 工作台纵向进给负载分析及计算18

4.1.1 摩擦阻力计算18

4.1.2 等效转动惯量计算18

4.1.3 丝杠摩擦阻力矩的计算19

4.1.4 等效负载转矩的计算19

4.1.5 起动惯性阻力矩的计算19

4.1.6 步进电机输出轴总的负载转矩的计算19

4.2 纵向进给步进电机选择19

4.3 纵向进给滚珠丝杠的选择与校核19

4.3.1 承载能力的校核19

4.3.2 压杆稳定性验算20

4.3.3 刚度验算20

4.4 滑动导轨的结构设计21

4.4.1 移动导轨的分析21

4.4.2 移动导轨的预选21

4.4.3 移动导轨的验算22

4.5 纵向进给轴承的选择25

5 横向进给运动机构的设计25

5.1 横向进给负载分析及计算25

5.1.1 摩擦阻力的计算25

5.1.2 等效转动惯量计算25

5.1.3 丝杠摩擦阻力矩的计算26

5.1.4 等效负载转矩的计算26

5.1.5 起动惯性阻力矩的计算27

5.1.6 步进电机输出轴总的负载转矩的计算27

5.2 横向进给步进电机选择27

5.3 横向进给滚珠丝杠的选择与校核27

5.3.1 承载能力的校核27

5.3.2 压杆稳定性验算27

5.3.3 刚度验算28

5.4 滑动导轨的结构设计28

5.4.1 移动导轨的分析28

5.4.2 移动导轨的预选29

5.4.3 移动导轨的验算29

5.5 横向进给机构轴承的选择31

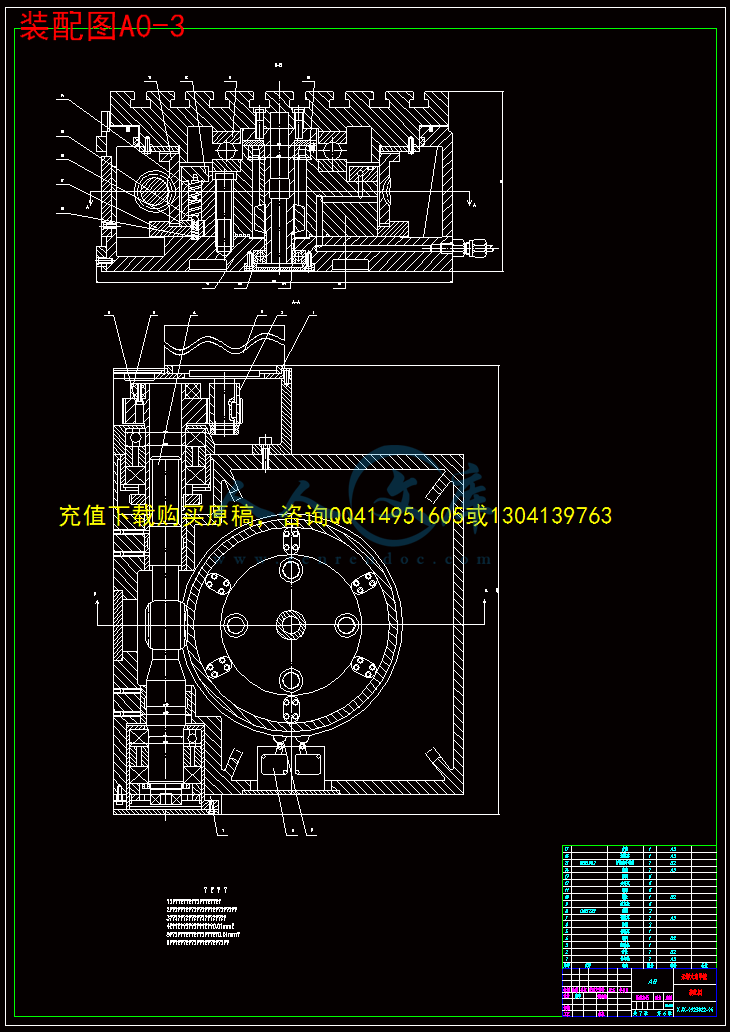

6 回转工作台的结构设计31

6.1 蜗轮蜗杆的设计计算31

6.1.1 初选[d1/a]值31

6.1.2 中心距计算31

6.2 传动基本尺寸的确定32

6.3 传动机构的校核计算32

6.3.1 蜗轮按齿面接触疲劳强度验算32

6.3.2 轮齿弯曲疲劳强度验算34

6.3.3 蜗杆轴绕度验算34

6.3.4 温度计算35

6.3.5 润滑油粘度和润滑方法35

6.3.6 花键的选择35

结论与展望36

毕业设计小结37

致 谢38

参考文献39

1 绪论

随着时代的发展,作为现代科学技术发展的重要标志之一的金属切削机床得到了更多的研究和发展,而随着在机加工中广泛投入使用这种机床,更是促进了传统的机械加工行业的高速发展。由于多工位加工机床极大地提高了加工精度、生产率和自动化程度,受到了生产商的广泛欢迎。而多工位机床则因其一次装夹能进行多工位的加工。在某种程度上,更是大大的提高了机加工的加工效率,很适合工件的批量生产。

- 内容简介:

-

编号 无锡 太湖学院 毕业设计(论文) 题目: 钻床主轴进给机构改造 变速机构设计 信机 系 机 械 工 程 及 自 动 化 专业 学 号: 0923822 学生姓名: 沈宇 指导教师: 韩邦华 (职称: 副教授 ) (职称: ) 2013 年 5 月 25 日 nts nts 无锡太湖学院本科毕业设 计(论文) 诚 信 承 诺 书 本人郑重声明:所呈交的毕业设计(论文) 钻床主轴进给机构改造 变速机构设计 是本人在导师的指导下独立进行研究所取得的成果,其内容除了在毕业设计(论文)中特别加以标注引用,表示致谢的内容外,本毕业设计(论文)不包含任何其他个人、集体已发表或撰写的成果作品。 班 级: 机械 97 学 号: 0923822 作者姓名: 2013 年 5 月 25 日 nts ntsI 无锡 太湖学院 信机 系 机械工程及自动化 专业 毕 业 设 计论 文 任 务 书 一 、 题目及专题 : 1、 题目 钻床主轴进给机构改造 、 专题 变速机构设计 二 、 课题来源及选题依据 课题来源为无锡某机械有 限公司。通过毕业设计是为了培养学生开发和创新机械产品的能力,要求学生能够结合普通钻床加工特性,针对实际使用过程中存在的问题,综合所学的机械理论设计与方法,对单轴普通钻床根据多工位加工要求进行改进,从而达到提高生产效率的目的。 在设计传动件时,在满足产品工作要求的情况下,应尽可能多的采用标准件,提高其互换性要求,以减少产品的设计生产成本。 三 、 本设计(论文或其他)应达到的要求 : 该部件工作时,能运转正常 ; 拟定工作机构和传动系统的运动方案,并进行多方案对比分析; ntsII 当电动机输入功率时,对主要工作机构进 行运动和动力分析; 设计基于多工位加工的传动系统结构图 1张; 设计绘制零件工作图若干 ; 编制设计说明书 1份 。 四、接受任务学生 : 机 械 97 班 姓名 沈 宇 五、开始及完成日期 : 自 2012 年 11 月 7 日 至 2013 年 5 月 25 日 六、设计(论文)指导(或顾问): 指导教师 签名 签名 签名 教 研 室 主 任 学科组组长 签名 系主任 签名 年 月 日 ntsIII 摘 要 随着先进制造技术的发展和进步, 数控 加工已成为机加工过程中的一种主流技术。这一技术的运用提高了机加工过程中工作效率和加工精度。数控多工位钻床就是提高钻削加工精度和效率的一种很好的机加工工具。本文对数控多工位钻床进行了设计,采用了普通车床设计的步骤和方法,综合考虑数控机床的特点。从切削力入手确定主轴及电机,到整个机床的结构设计和机床的 控制。最后到对机床初始化 程序 设计。本文完成数控多工位钻床的 资料 收集与国、内外现状的调查比较,提出较为可行的方案 ;完成机床的机械结构设计计算与电气控制系统设计,初步完成控制系统的软硬件设计。 本设计是关于将普通钻床改造为多工位加工钻床的 结构设计。普通钻床为单轴机床,且工件安装后需要进行反复调整,工件上有相互位置要求的各表面间的位置精度就会受到很多因素的影响,通过设计改造成快速主轴、移动工作台和具有一定回转精度的能实现多工位加工的钻床后,能大大地缩短加工时间,提高生产效率。因此本设计主要从钻床的主轴箱设计、移动工作台设计及工作台的回转设计几个方面,对普通钻床进行一定的结构改进,实现多工位加工,以符合现代机械加工的要求 。 关键词 : 多工位钻床;生产效率;主轴箱 ntsIV Abstract With the manufacturing development, numerical control manufacturing has become one of the major advanced technologies. efficiency and accuracy has been improved in application of the technology. Numerical control auto-drilling machine is a kind of the new machine tools that can improve the machining accuracy and efficiency. The paner has designed for Numerical control auto-drilling machine, using design method of the ordinary lathe, and considering the characteristic of the numerical control machine tools synthetically. cutting force has been calculated, the structural and the control system has been designed. Finally, the software routine has been explored.This paner has finished completed a investigation of internal and external of current situation for numerical control multistage-drilling machine, and compared it, put forward a feasible scheme; completed the mechanical structural design an calculated and designed the electric control system, and finished the software and hardware of the control system tentatively.The design is about reconstructing the ordinary drill to carry out multiple position drill. The ordinary drill is a single drill. The machining accuracy of the work-piece will be affected by the mount. Because the exact position of work-piece will be affected by the adjustment. It will promote its productive efficiency, shorten its processing time through the design of the rapid spindle, moving and evolution worktable. Hereby, the keystone of this design paper is how to design the rapid spindle, moving and evolution worktable. Key words: multiple drill; productive efficiency; multiple spindle heads ntsV 目录 摘 要 . III Abstract . IV 目录 . V 1 绪论 . 1 1.1 钻床的工艺范围 . 1 1.2 钻床的类型 . 1 1.2.1 台式钻床 . 1 1.2.2 立式钻床 . 1 1.2.3 摇臂钻床 . 2 1.3 钻削加工的特点 . 2 1.3.1 多轴加工的特点 . 3 1.3.1 多工位加工的特点 . 3 1.4 论文研究的内容及意义 . 3 1.5 本文所做的工作 . 3 2 机械传动方案确定 . 4 2.1 设计内容分析 . 4 2.2 机械传动方案的选择 . 4 2.2.1 总体传动方案选择 . 4 2.2.2 总体传动方案确定 . 5 3 主轴传动部件设计 . 7 3.1 切削力的计算 . 7 3.1.1 机床工况要求 . 7 3.1.2 切削力和切削扭矩的计算 . 7 3.2 主轴齿轮传动方案确定 . 9 3.2.1 设定齿轮传动方案 . 9 3.2.2 主轴传动设计和计算 . 10 4 工作台纵向进给机构的设计 . 18 4.1 工作台纵向进给负载分析及计算 . 18 4.1.1 摩擦阻力计算 . 18 4.1.2 等效转动惯量计算 . 18 4.1.3 丝杠摩擦阻力矩的计算 . 19 4.1.4 等效负载转矩的计算 . 19 4.1.5 起动惯性阻力矩的计算 . 19 4.1.6 步进电机输出轴总的负载转矩的计算 . 19 4.2 纵向进给步进电机选择 . 19 4.3 纵向进给滚珠丝杠的选择与校核 . 19 4.3.1 承载能力的校核 . 19 ntsVI 4.3.2 压杆稳定性验算 . 20 4.3.3 刚度验算 . 20 4.4 滑动导轨的结构设计 . 21 4.4.1 移动 导轨的分析 . 21 4.4.2 移动导轨的预选 . 21 4.4.3 移动导轨的验算 . 22 4.5 纵向进给轴承的选择 . 25 5 横向进给运动机构的设计 . 26 5.1 横向进给负载分析及计算 . 26 5.1.1 摩擦阻力的计算 . 26 5.1.2 等效转动惯量计算 . 26 5.1.3 丝杠摩擦阻力矩的计算 . 27 5.1.4 等效负载转矩的计算 . 27 5.1.5 起动惯性阻力矩的计算 . 27 5.1.6 步进电机输出轴总的负载转矩的计算 . 27 5.2 横向进给步进电机选择 . 27 5.3 横向进给滚珠丝杠的选择与校核 . 28 5.3.1 承载能力的校核 . 28 5.3.2 压杆稳定性验算 . 28 5.3.3 刚度验算 . 28 5.4 滑动导轨的结构设计 . 29 5.4.1 移动导轨的分析 . 29 5.4.2 移动导轨的预选 . 29 5.4.3 移动导轨的验算 . 29 5.5 横向进给机构轴承的选择 . 31 6 回转工作台的结构设计 . 32 6.1 蜗轮蜗杆的设计计算 . 32 6.1.1 初选 d1/a值 . 32 6.1.2 中心距计算 . 32 6.2 传动基本尺寸的确定 . 32 6.3 传动机构的校核计算 . 33 6.3.1 蜗轮按齿面接触疲劳强度验算 . 33 6.3.2 轮齿弯曲疲劳强度验算 . 35 6.3.3 蜗杆轴绕度验算 . 35 6.3.4 温度计算 . 35 6.3.5 润滑油粘度和润滑方法 . 35 6.3.6 花键的选择 . 36 结论 与 展望 . 37 毕业设计小结 . 38 ntsVII 致 谢 . 39 参考文献 . 40 ntsVIII nts钻床主轴进给机构改造 变速机构设计 1 1 绪论 随着时代的发展,作为现代科学技术发展的重要标志之一的金属切削机床得到了更多的研究和发展,而随着在机加工中广泛投入使用这种机床,更是促进了传统的机械加工行业的高速发展。由于多工位加工机床极大地提高了加工精度、生产率和自动化程度,受到了生产商的广泛欢迎。而多工位机床则因其一次装夹能进行多工位的加工。在某种程度上,更是大大的提高了机加工的加工效率,很适合工件的批量生产。 1.1 钻床的工艺范围 钻床类机床属孔加工机床,一般用于加工直径不大、精度要求不高的孔。其主要加工方法是用钻头在实心材料上 钻孔,此外还可在原有孔的基础上扩孔、铰孔、锪平面、攻螺纹等加工。如图 1.1 所示 。 1.2 钻床的类型 钻床的主要类型有台式钻床、立式钻床、摇臂钻床、深孔钻床等。在钻床上加工时,工件固定不动,主运动是刀具(主轴)旋转,刀具沿轴向的移动为进给运动。 1.2.1 台式钻床 台式钻床实质上是加工小孔的立式钻床,简称台钻,其钻孔直径一般在 16mm 以下。主要用于小型零件上各种小孔的加工。台钻的自动化程度较低,通常采用手动进给,但其结构简单,小巧灵活,使用方便。其结构图见图 1.2 所示。 1.2.2 立 式钻床 图 1.3 所示是立式钻床的外形。其特点为主轴轴线垂直布置,且位置固定。主轴箱 3 中装有主运动和进给运动的变速传动机构、主轴部件以及操纵机构等。主轴箱固定不动,用移动工件的方法使刀具旋转中心线与被加工孔的中心线重图 1.1 钻床的加工方法 1-工作台 2-进给手柄 3-主轴 4-皮带罩 5-电动机 6-主轴箱 7-立柱 8-底座 图 1.2 台式钻床 nts无锡太湖学院学士学位论文 2 合,进给运动由主轴随主轴套筒在主轴箱中作直线移动来实现。利用装在主轴箱上的进给操纵机构 5,可以使主轴实现手动快速升降、手动进给以及接通或断开机动进给。被加工工件可直接或通过夹具安装在工作台 2 上。工作台和主轴箱都装在方形立柱 4 的垂直导轨上,可上下调整位置,以适应加工不同高度的工件。适用于中小型工件 孔的加工,且加工孔数不宜过多。 1.2.3 摇臂钻床 对于一些大而重的工件,因移动费力,找正困难,不便于在立式钻床上进行加工,这时希望工件固定不动而移动主轴,使主轴中心对准被加工孔的中心,这样便产生了摇臂钻床,如图 1.4 所示为摇臂钻床的外形。它的主轴箱装在摇臂 3上,可沿摇臂的导轨水平移动,而摇臂 3 又可绕立柱 2 的轴线转动,因而可以方便地调整主轴的坐标位置,使主轴旋转轴线与被加工孔的中心线重合,此外,摇臂 3 还可沿立柱升降,以便于加工不同高度的工件。为保证机床在加工时有足够的刚度,并 使主轴在钻孔时保持准确的位置,摇臂钻床具有立柱、摇臂及主轴箱的夹紧机构,当主轴位置调整完毕后,可以迅速地将它们夹紧。底座 1 上的工作台 5 可用于安装尺寸不大的工件,如果工件尺寸很大,可将其直接安装在底座上,甚至就放在地面上进行加工。摇臂钻床适用于单件和中、小批量生产中加工大、中型零件。 1.3 钻削加工的特点 据统计,一般在车间中普通机床的平均切削时间很少超过全部工作时间的15%。其余时间是看图、装卸工件、调换刀具、操作机床、测量 以及清除铁屑等等。使用数控机床虽然能提高 85%,但购置费用大。某些情况下,即使 生产率高,但加工相同的零件,其成本不一定比普通机床低。故必须更多地缩短加工时1-底座 2-立柱 3-摇臂 4-主轴箱 5-工作台 图 1.4 摇臂钻床 1-底座 2-工作台 3-主轴箱 4-立柱 5-进给操纵机构 图 1.3 立式钻床 nts钻床主轴进给机构改造 变速机构设计 3 间。不同的加工方法有不同的特点,就钻削加工而言,多工位加工是一种通过少量投资来提高生产率的有效措施。 1.3.1 多轴加工的特点 多轴加工是在一次进给中同时加工许多孔或同时在许多相同或不同工件上各加工一个孔。这不仅缩短切削时间,提高精度,减少装夹或定位时间,并且在数控机床中不必计算坐标,减少字块数而简化编程。它可以采用以下一些设备进行加工:立钻或摇臂钻上装多轴头、多轴钻床、多轴组合机床心及自动更换主轴箱机床。甚至可以通过二个能自动调 节轴距的主轴或多轴箱,结合数控工作台纵横二个方向的运动,加工各种圆形或椭圆形孔组的一个或几个工序。 1.3.1 多工位加工的特点 多工位加工示意图如图 1.5 所示。 它利用机床的回转工作台,使工 在六个工位上依次进行装卸工件、预钻孔、钻孔、扩孔、粗铰和精铰工作。它实现了减少工件的安装次数、提高零件各表面间相互位置精度及提高生产效率等目的,相对普通钻床而言,它具有高速、高效、高精度等特点。这种加工方式常采用多工位夹具或多轴(或多工位)机床,使工件在一次安装后先后经过若干个不同位置顺次进行加工。 1.4 论文研究的内容及意义 本文根据设计老师的要求,主要设计出基于齿轮传动的单轴、快速移动回转式工作台以实现不同位置的顺次加工,达到高效、降低工人劳动强度等目的,并可通过后期的改进设计能使钻削加工实现自动化的数控加工。同时采用多工位加工则更为缩短了装夹时间等辅助时间,使生产率得到更大的提高等。后期还可以在此基础上进行多主轴的结构设计,再通过 PLC 控制,达到高效率、高精度、低成本等特点。对机械加工行业的长远发展具有现实的意义。 1.5 本文所做的工作 1)完成数控多工位钻床的资料收集与国、内外现状的调查比较, 提出较为可行的方案; 2)完成钻床的机械结构设计计算及装配与关键零部件的相应图纸; 工位 1装卸工件 工位 2预钻孔 工位 3钻孔 工位 4扩孔 工位 5粗铰 工位 6精铰 图 1.5 多工位加工 nts无锡太湖学院学士学位论文 4 2 机械传动方案确定 经过毕业设计给出的题目要求和数据 :要设计加工工件的最大直径为10mm,工作行程为 30030070 的数孔多工位钻床。根据这一特点表明要设计的机床是一台中小型的钻床,而且是用于一般的机加工中。所以设计这样的机床考虑其经济性、合理性应该是最为重要的和成为设计的主导思想! 2.1 设计内容分析 阅读相关机床资料和机床的市场调查,选择合理的机床结构很重要。传统的机床结构包括立式、卧式两大类。立式机床的主轴 定位多数是相同的,它的优点在于:机床小巧、占地空间小、经济实惠。适合于工作单一加工工件较小及加工尺寸小的场合。而卧式机床的主轴结构及主轴箱布局可为单面悬挂主轴箱和主轴箱位于立柱对面内。后者的优点在于:主轴箱的自重不会使立柱产生弯曲变形,相同的切削力所引起的立柱的弯曲和扭转变形均大为减小。这样就相当于提高了机床的刚度。故要是采用对机床结构设计成为卧式结构的话就应该选用主轴箱位于立柱内的布局形式。然而一般的卧式机床的加工尺寸都很大,对于我们要设计的机床加工零件的尺寸是很小的:仅为最大加工为 10mm 的孔。从经济 的角度上来说:我们设计的机床采用立式的结构更为节省空间,节省材料。同时机床看上去更为小巧,然而完全可以达到要求加工范围的要求。包括此类机床的其它特点都很满足我们要设计机床的要求。 而另一个问题则为,机床是否采用多轴, 多轴钻床可分为可调式和固定式两种规格,可调式多轴钻床在其加工范围内,其主轴的数量、主轴间的距离,相对可以任意调整,一次进给同时加工数孔。在其配合液压机床工作时,可自动进行快进、工进(工退)、快退、停止 .同单轴钻(攻丝)比较,工件加工精度高、工效快,可有效的节约投资方的人力、物力、财力。尤其机床的 自动化大大减轻操作者的劳动强度。固定式多轴钻床采用单件(加工件)专机的设计方案,根据其加工件加工频率高、量大之原因,专门量身定制一件一机的设备,在其工作中勿须担心尺寸跑偏而伤脑筋,更是可以针对客户的要求进行专项设计。而对于大多数金属加工机床来说,数控进给复合运动的加工,是以直线轴加上回转轴的联动来实现的,而数控回转轴的设计与制造,更是衍生了数控回转工作台,这种既能作为数控回转轴,同时也起着承载工件重量、夹持工件的功能,有着进给分度和实现工作台圆周方向的进给运动的作用。相比于前者,这种机床无疑比较经济实惠。 2.2 机械传动方案的选择 2.2.1 总体传动方案选择 通过对几种钻床结构的了解和认识,结合论文题目的要求,确定设计一种基nts钻床主轴进给机构改造 变速机构设计 5 于机械传动的立式多工位加工的钻床。该机构应能达到达到高效、提高工件加工精度、降低工人劳动强度等目的。 机械传动方式种类很多,由于在加工中需要机床具有一定的移动精度和回转精度,因此,本文进行多工位钻床的设计主要是采用封闭的齿轮传动方式。 在所有的机械传动中,齿轮传动应用最广,可用来传递相对位置不远的两轴之间的运动和动力。齿轮传动是利用两齿轮的轮齿相互啮合传递动力和运动的 机械传动 。按齿轮轴线的相对位置分平行轴圆柱齿轮传动、相交轴圆锥齿轮传动和交错轴 螺旋齿轮传动 。其具有结构紧凑、效率高、寿命长等特点。 1)根据两轴的相对位置和轮齿的方向,可分为以下类型: 直齿圆柱齿轮传动、斜齿圆柱齿轮传动、人字齿轮传动、锥齿轮传动 、交错轴斜齿轮 传动等。 2)根据齿轮的工作条件,可分为: 开式齿轮传动式齿轮传动、半开式齿轮传动、闭式齿轮传动等。 齿轮传动部分方式如图 2.1 所示。 2.2.2 总体传动方案确定 由上面分析可知,本文传动方式主要在如图 2-1中所列几种方式中进行选择。现对以上几种齿轮传动方式进行分析比较,最终确定适合于多工位加工的齿轮传动方式。 1)圆柱齿轮传动 用于平行轴间的传动,一般传动比单级可到 8,最大 20,两级可到 45,最大 60,三级可到 200,最大 300。传递功率可到 10 万千瓦,转速可到 10 万转分, 圆周速度 可到 300 米 /秒。单级效率为 0.96 0.99。直齿轮传动适用于中、低速传动。斜齿轮传动运转平稳,适用于中、高速传动。人字齿轮传动适用于传递大功率和大转矩的传动。圆柱齿轮传动的啮合形式有 3 种:外啮合齿轮传动,由两个外齿 轮相啮合,两轮的转向相反;内啮合齿轮传动,由一个内齿轮和一个小的外齿轮相啮合,两轮的转向相同;齿轮齿条传动,可将齿轮的转动变为齿条的直线移动,或者相反。 2)蜗轮蜗杆传动 交错轴传动的主要形式,轴线交错角一般为 90。 蜗杆 传动可获得很大的传动比,通常单级为 8 80,用于传递运动时可达 1500;传递功率可达 4500 千瓦;蜗杆的转速可到 3 万转分;圆周速度可到 70 米秒。 蜗杆传动工作平稳,传动比准确,可以 自锁 ,但自锁时传动效率低于 0.5。蜗杆传动齿面间滑动较大 ,图 2.1 齿轮传动方式简图 nts无锡太湖学院学士学位论文 6 发热量较多,传动效率低,通常为 0.45 0.97。 3)行星齿轮传动 具有动轴线的齿轮传动。行星齿轮传动类型很多,不同类型的性能相差很大,根据工作条件合理地选择类型是非常重要的。常用的是由太阳轮、行星轮、内齿轮和行星架组成的普通行星传动、少齿差行星齿轮传动、 摆线针轮传动 和谐波传动等。行星齿轮传动一般是由平行轴齿轮组合而成,具有尺寸小、重量轻的特点,输入轴和输出轴可在同一直线上。其应用愈来愈广泛。 通过以上分析,结合机床实际加工要求,现确定机床传动方案为:工作台的回转运动采用蜗轮蜗杆传动,而工作台纵向和横向运动采用滚球丝杆进行传动。 nts钻床主轴进给机构改造 变速机构设计 7 3 主轴传动部件设计 由于电机工作时,其负载阻力有切削力、摩 察阻力、惯性力,所以只有在这些阻力被克服,才能正常启动及运行。因此要对进给系统进行必要的设计及计算。 3.1 切削力的计算 3.1.1 机床工况要求 要求加工的最大孔为 d0=10mm,刀具为高速钢麻花钻(以磨损)。工件材料为45 井 钢( b=0.638GPa);灰铸铁 190HBS。加工精度为: IT8 IT10 级以下孔粗加工。 3.1.2 切削力和切削扭矩的计算 1)当工件材料为 45 井 钢 根据已知条件查机械加工工艺手册表 2.4-38 高速钢 钻头钻孔时的进给量知: 10mm 钻头粗加工的进给量为 0.22 0.28。由表 2.4-41 高速钢钻头切削时切削速度、扭矩及轴向力可选取进给量的两极限值 f=0.08mm/r 0.30mm/r,对应的它们的切削速度为 V=0.99m/s 0.43m/s,则由10000ndv 得 01000d vn 钻头或工件的转速 srdn /53.3199.01000 01 srdn /69.1343.01 0 0 0 02 由机械制造工程原理计算钻头轴向力 F 和扭矩 T 的经验公式及麻花钻轴向力和扭矩表达式中 的系数 、指数及修正系数可知: FyXFF KfdCF F081.9( 3.1) MyXMM KfdCT M081.9( 3.2) 3102 nm TP ( 3.3) 式中: b=0.638GPa CF=61.2 XF=1.0 YF=0.7 CM=0.0311 XM=2.0 YM=0.8 KF=KFmKFw KM=KMmKMw 对于已磨损钻头 KMw=1 KFw=1 工件材料 KMm=KFm= 75.0637.0 b =0.98938 则最小进给量 f=0.08mm/r F1=9.8161.2100.080.70.989381=1013.79N T1=9.810.03111020.080.80.989381=4.0Nm nts无锡太湖学院学士学位论文 8 PM1=23.144.031.5310-3=0.79Kw 最大进给量 f=0.30mm/r F2=9.8161.2100.300.70.989381=2557.22N T2=9.810.03111020.300.80.989381 =11.52Nm PM2=23.1411.5213.6910-3=0.99Kw 2)当工件材料为灰铸铁时 根据已知条件查机械加工工艺手册表 2.4-41 高速钢 钻头钻孔时的进给量知: 10mm 钻头初加工的进给量为 0.22 0.28。由表 2.4-41 高速钢钻头切削时切削速度、扭矩及轴向力可迭取进给量的两极限值 f=0.12mm/r 0.70mm/r,对应的它们的切削速度为 V=0.79m/s 0.33m/s, 则由10000ndv 可得: 01000d vn 钻头或工件的转速 srd Vn /16.2510 79.01 0 0 01 0 0 0033 srd Vn /51.1010 33.01 0 0 01 0 0 0 0 44 由金属切削刀具计算钻头轴向力 F 和扭矩 T 的经验公式及表 3-1 麻花钻轴向力和扭矩表达式中的系数 、指数及修正系数可知: FyXFF KfdCF F081.9( 3.4) MyXMM KfdCT M081.9( 3.5) 3102 nm TP ( 3.6) 式中: CF=42.7 XF=1.0 YF=0.8 CM=0.021 XM=2.0 YM=0.8 KF=KFmKFw KM=KMmKMw 对于已磨损钻头 KMw=1 KFw=1 工件材料 KMm=KFm=( HB/190) 0.6=1 则最 小进给量 f=0.12mm/r F3=9.8142.7100.120.811=768.14N T3=9.810.0211020.120.811=3.78Nm PM3=23.143.7825.1610-3=0.597Kw 最大进给量 f=0.70mm/r F4=9.8142.7100.700.811=3149.02N T4=9.810.0211020.700.811=15.49Nm nts钻床主轴进给机构改造 变速机构设计 9 PM4=23.1410.5115.4910-3=1.02Kw 由此可得钻头的

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号