目 录

1.设计任务书……………………………………………………………3

2.零件的分析……………………………………………………………4

2.1.零件的作用………………………………………………………4

2.2.零件的工艺分析…………………………………………………4

3.工艺规程设计…………………………………………………………5

3.1 确定毛坯的制造形式……………………………………………5

3.2基面的选择………………………………………………………5

3.3制定工艺路线……………………………………………………5

3.3.1工艺路线方案一………………………………………………5

3.3.2工艺路线方案二………………………………………………6

3.3.3工艺方案的比较与分析………………………………………6

3.4机械加工余量、工序尺寸及毛坯尺寸的确定…………………7

3.5确定切削用量及基本工时………………………………………9

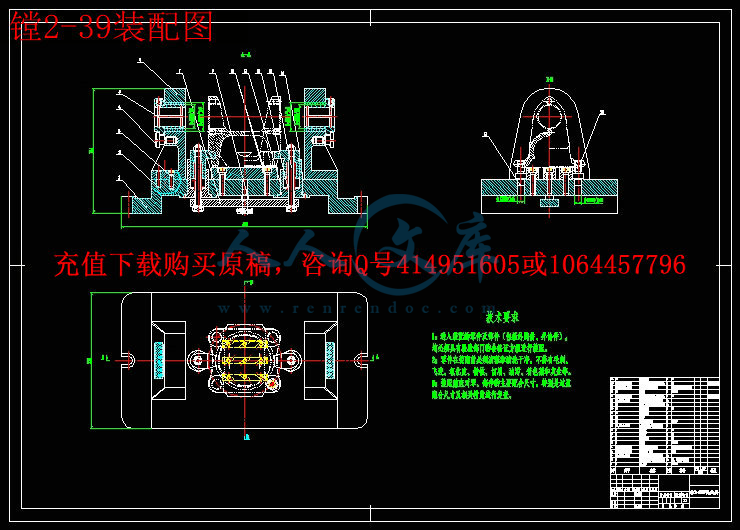

4.夹具设计………………………………………………………………19

4.1问题的提出………………………………………………………19

4.2夹具设计…………………………………………………………19

4.2.1定位基准的选择………………………………………………20

4.2.2切削力及夹紧力计算…………………………………………20

4.2.3定位误差分析…………………………………………………21

4.2.4夹具设计及操作的简要说明…………………………………21

5.参考文献………………………………………………………………21

6.心得体会………………………………………………………………22

川公网安备: 51019002004831号

川公网安备: 51019002004831号