目 录

1、摘要……………………………………………………………………3

2、设计任务………………………………………………………………4

3、计算生产纲领、确定生产类型………………………………………4

4、零件的分析……………………………………………………………4

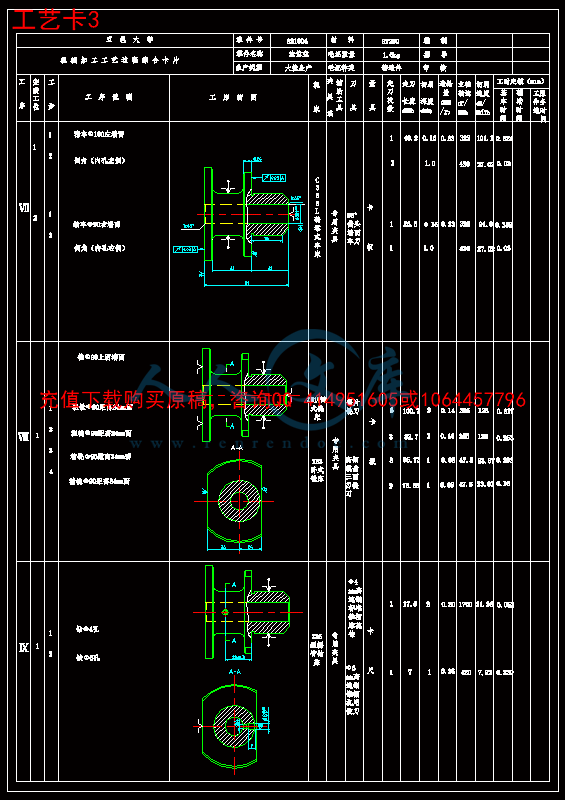

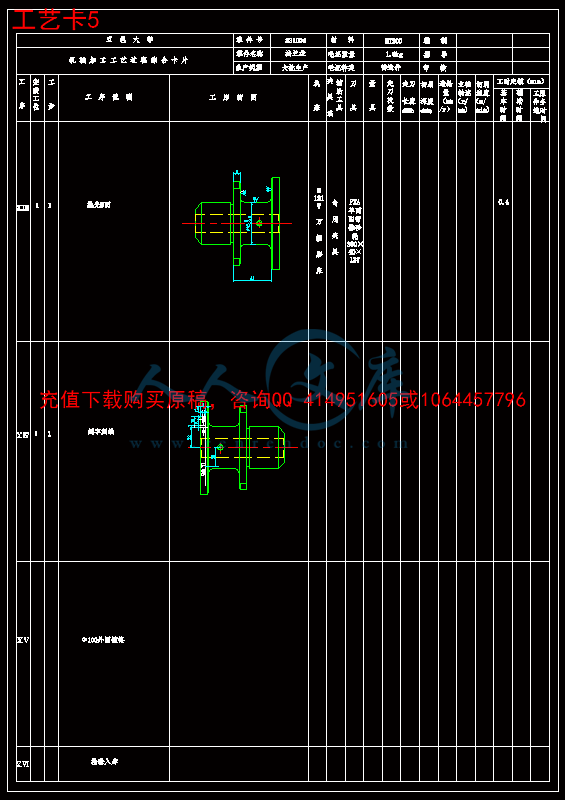

5、工艺规程设计…………………………………………………………4

5、1确定毛坯的制造形式 ………………………………………………4

5、2基面的选择 …………………………………………………………6

5、3制定工艺路线 ………………………………………………………6

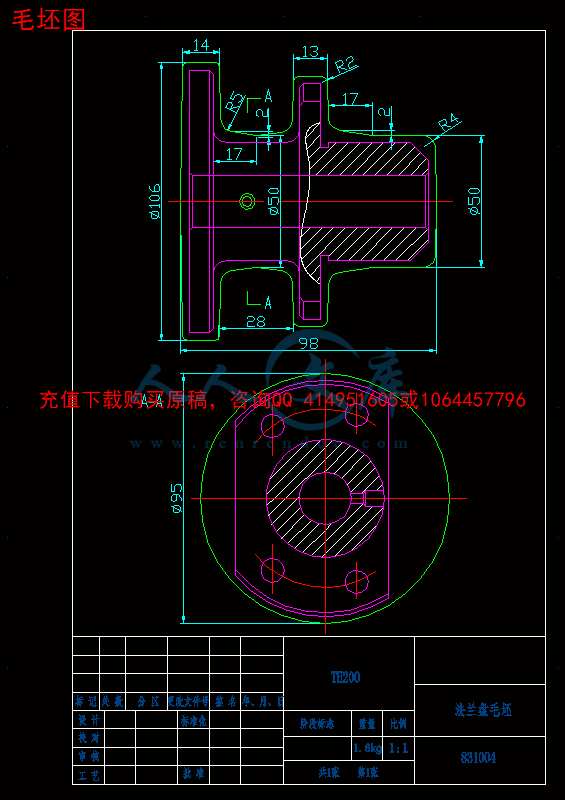

5、4确定加工余量、工序尺寸及毛坯尺寸,设计、绘制毛坯图………10

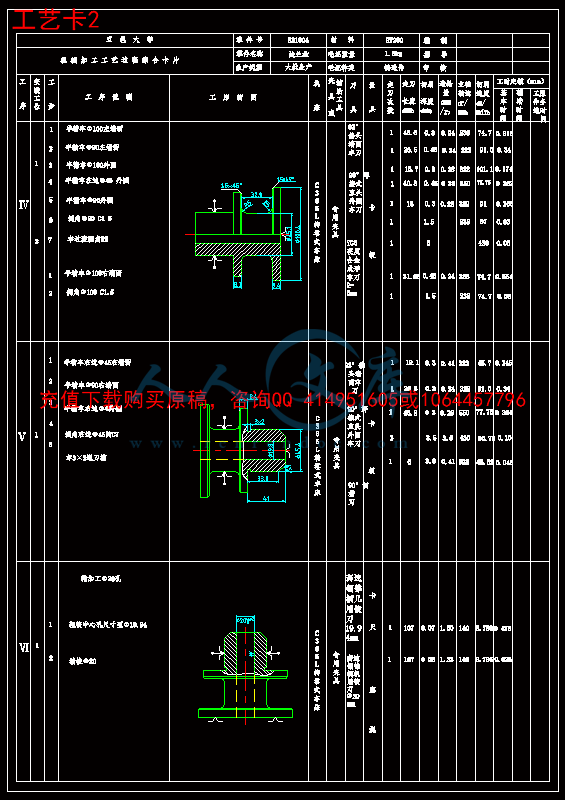

5、5确定切削用量、基本工时(机动时间) ……………………………11

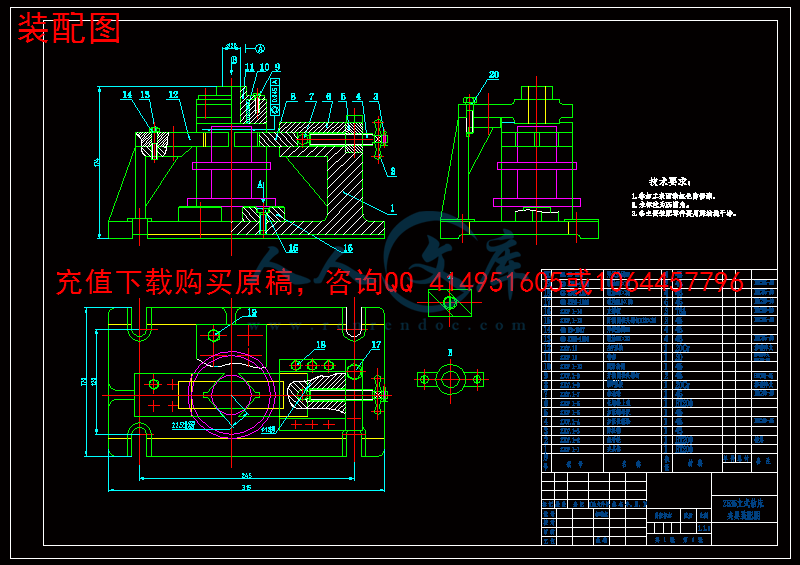

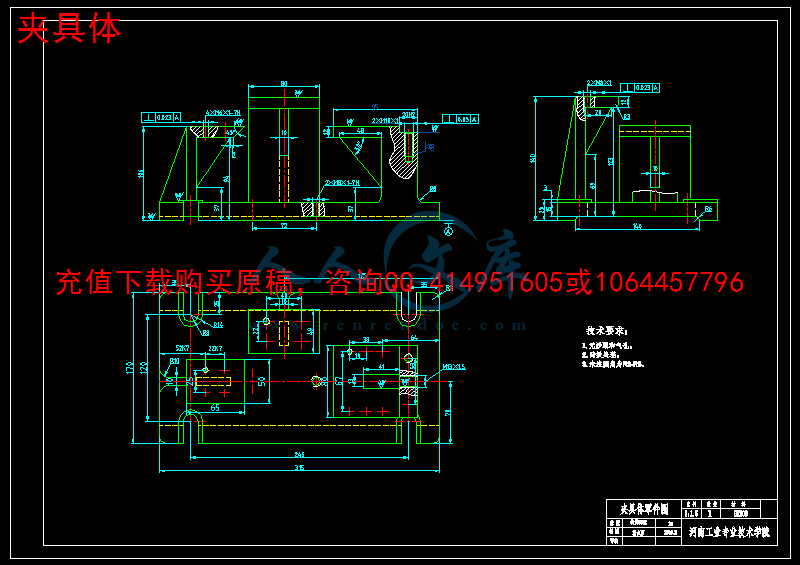

6、夹具设计………………………………………………………………36

6、1设计要求 ……………………………………………………………36

6、2夹具设计的有关计算 ………………………………………………37

6、3夹具结构设计及操作简要说明 ……………………………………38

7、参考文献 ………………………………………………………………39

摘要

机械制造工艺毕业设计是在我们基本完成了全部基础课、技术基础课、大部分专业课以及参加了生产实习之后进行的。这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的复习,也是一次理论联系实际的训练,因此,它在我们三年的大学生活中占有重要的地位。

通过本次毕业设计,应该得到下述各方面的锻炼:

1 能熟练运用机械制造工艺设计中的基本理论以及在生产实习中学到的实践知识,正确地解决一个零件在加工中的定位、夹紧以及工艺路线安排、工艺尺寸确定等问题,保证零件的加工质量。

2 提高结构设计的能力。通过设计夹具的训练,应当获得根据被加工零件的加工要求,设计出高效、省力、经济合理而且能保证加工质量的夹具的能力。

3 加强使用软件及图表资料。掌握与本设计有关的各种资料的名称、出处、能够做到熟练运用。

就我个人而言,通过这次设计,基本上掌握了零件机械加工工艺规程的设计,机床专用夹具等工艺装备的设计等。并学会了使用和查阅各种设计资料、手册、和国家标准等。最重要的是综合运用所学理论知识,解决现代实际工艺设计问题,巩固和加深了所学到的东西。并在设计过程中,学到了很多课堂上没有学到的东西。

能够顺利的完成这次课程设计,首先得助于刘立新、吴长龙老师的悉心指导,还有就是我们同学的努力。在设计过程中,由于对零件加工所用到的设备的基本性能和加工范围缺乏全面的了解,缺乏实际的生产经验,导致在设计中碰到了许多的问题。但在我们的共同努力下,我们通过请教老师和咨询同学,翻阅资料、查工具书,解决设计过程中的一个又一个的问题。在这个过程中,使我对所学的知识有了进一步的了解,也了解了一些设计工具书的用途,同时,也锻炼了相互之间的协同工作能力。在此,十分感谢两位老师的细心指导,感谢同学们的互相帮助。在以后的学习生活中,我将继续刻苦努力,不段提高自己。

本说明书主要是CA6140卧式车床上的法兰盘的有关工艺规程的设计说明,由于本身能力水平有限,设计存在许多错误和不足之处,恳请老师给予指正。

关键词:机械 工艺路线 夹具 生产

2、零件作用及设计任务

CA6140卧式车床上的法兰盘,为盘类零件,用于卧式车床上。车床的变速箱固定在主轴箱上,靠法兰盘定心。法兰盘内孔与主轴的中间轴承外圆相配,外圆与变速箱体孔相配,以保证主轴三个轴承孔同心,使齿轮正确啮合。主要作用是标明刻度,实现纵向进给。

分析法兰盘的技术要求,并绘制零件图。设计零件技术机械加工工艺规程,填写工艺文件。设计零件机械加工工艺装备。设计机床专用夹具总装图中某个主要零件的零件图。

3、计算生产纲领、确定生产类型

设计题目给定的零件是CA6140车床法兰盘(0404)零件,零件年产量为50万是大批量,,设其备品率为4%,机械加工废品率为1%,则该零件的年生产纲领为:N=Qn(1+备品率 + 机械加工废品率)=50×1(1+4%+1%)=52.5万(件/年)。

法兰盘的年产量为4200件,查表可知该产品为大批生产。

零件的分析

(一)零件的作用

CA6140卧式车床上的法兰盘,为盘类零件,用于卧式车床上。车床的变速箱固定在主轴箱上,靠法兰盘定心。法兰盘内孔与主轴的中间轴承外圆相配,外圆与变速箱体孔相配,以保证主轴三个轴承孔同心,使齿轮正确啮合。

零件是CA6140卧式车床上的法兰盘,它位于车床丝杆的末端,主要作用是标明刻度,实现纵向进给。零件的 Φ100外圆上标有刻度线,用来对齐调节刻度盘上的刻度值,从而能够直接读出所调整的数值;外圆上钻有底部为上部为定位孔,实现精确定位。法兰盘中部 的通孔则给传递力矩的标明通过,本身没有受到多少力的作用。

(二)零件的工艺分析

CA6140车床法兰盘共有两组加工的表面。

先分述如下:

川公网安备: 51019002004831号

川公网安备: 51019002004831号