!【详情如下】CAD图纸+word设计说明书.doc[15000字,50页]【需要咨询购买全套设计请加QQ97666224】.bat

主传动装配图.dwg

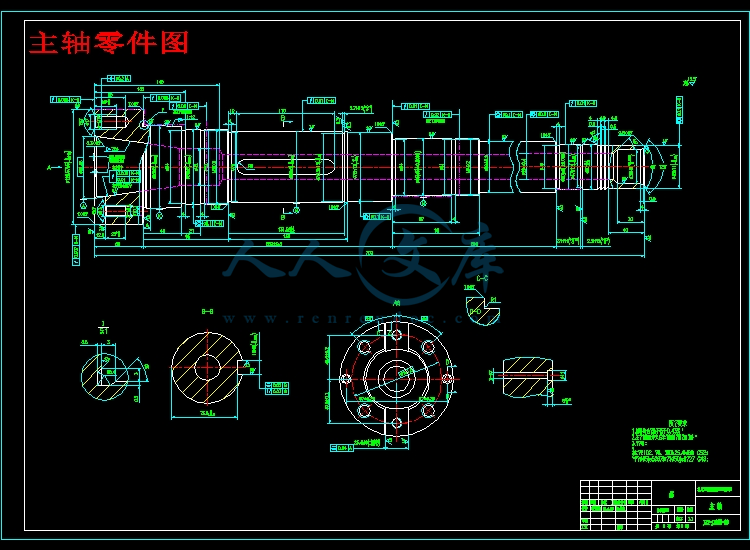

主轴零件图.dwg

大齿轮零件图.dwg

小齿轮零件图.dwg

摘 要

主传动系统设计及主轴组件设计是金属切削机床设计中的重要内容,本次毕业设计的题目是X6132-28主传动设计及主轴组件设计。设计中根据已知条件 ,确定了主电动机功率、传动系统公比、变速组和传动副数目、计算了齿轮齿数,绘制了转速图,并进行了主传动的结构设计。在此基础上进行了齿轮设计,主轴轴承的配置和主轴结构参数的确定及主轴组件的刚度验算。

关键词:铣床,主传动系统,主轴组件

ABSTRCT

The master drive system design and the main axle module design is in the metal-cutting machine tool design important content, this graduation project's topic is the X6132-28 master drive design and the main axle module design. In the design acts according to the datum, had determined the main motor power, the transmission system common ratio, the speed change group and the transmission vice-number, have calculated the gear number of teeth, has drawn up the rotational speed chart, and has carried on the master drive structural design. Based on this has carried on the gear design, main shaft bearing's disposition and the main axle design parameter determination and the main axle module's rigidity checking calculation.

Keywords: Milling machine, master drive system, main axle module

目 录

中文摘要………………………………………………………………………………………Ⅰ

英文摘要………………………………………………………………………………………Ⅱ

第1章 绪论

1.1 机床的用途及性能…………………………………………………………………1

1�.2 机床的主要规格参数………………………………………………………………3

第2章 主运动驱动电动机功率的确定…………………………………………4

第3章 X6132—28主传动设计

3.1 转速图的拟定………………………………………………………………………9

3.1.1 确定公比…………………………………………………………………5

3.1.2 确定变速组和传动副数目…………………………………………………5

3.1.3 确定传动顺序顺序方案………………………………………………5

3.1.4 确定扩大顺序方案……………………………………………………6

3.1.5拟定转速图………………………………………………………………9

3.2 齿轮齿数的确定 …………………………………………………………………17

3.2.1 确定齿轮齿数时应注意下面这些问题……………………………10

3.2.2 本设计中的基本变速组和第一扩大组齿轮齿数的确定………12

3.2.3 设计中第二扩大组齿轮齿数的确定………………………………13

3.2.4 检查相邻齿轮的齿数差 ……………………………………………13

3.2.5 校核 ……………………………………………………………………16

3.2.6齿轮的布置与排列 ……………………………………………………17

3.3 主传动的结构设计…………………………………………………………………21

3.3.1 传动的布局及变速方式 ……………………………………………17

3.3.2 主传动的开停装置……………………………………………………18

3.3.3 主传动的制动装置……………………………………………………18

3.3.4 主传动的换向装置……………………………………………………18

3.3.5 计算转速的确定………………………………………………………21

第4章 齿轮设计

4.1 齿轮、的设计 …………………………………………………………25

4.1.1 计算 ………………………………………………………………………23

4.1.2 验算齿根弯曲强度………………………………………………………24

4.1.3 齿轮与齿轮的几何尺寸计算:………………………………25

4.2 其它齿轮参数的确定 ……………………………………………………………26

第5章 主轴组件的计算

5.1 主轴组件结构参数的确定 ………………………………………………………30

5.1.1 搜集和分析资料…………………………………………………………27

5.1.2 主轴组件结构参数的确定 ………………………………………………30

5.2 主轴的结构和组件的布置………………………………………………………31

5.2.1 主轴的材料与、热处理和技术要求……………………………………31

5.2.2 主轴轴承…………………………………………………………………31

5.3 主轴组件的刚度验算……………………………………………………………38

5.3.1 主轴的受力分析…………………………………………………………35

5.3.2 主轴组件的刚度验算……………………………………………………38

5.4 主传动系统中各轴承的参数确定………………………………………………40

第6章 结论………………………………………………………………………………41

参考文献 …………………………………………………………………………42

致谢……………………………………………………………………………………………43

主要参考文献

[1] 顾熙棠,迟建山,胡宝珍.《金属切削机床》(下册).上海:上海科学技术出版社

[2] 《机床设计手册》编写组编.《机床设计手册》第二册(上).北京:机械工出版社,1979.4

[3] 哈尔滨工业大学、哈尔滨市教育局《专用机床设计与制造》编写组.《专用机床设计与制造》. 哈尔滨:黑龙江人民出版社,1979.

[4] 沈阳市机电工业学校吴国华.《金属切削机床》.北京:机械工业出版社

[5] 扬州工学院黄鹤汀.《金属切削机床设计》.北京:机械工业出版社

[6] 大连理工大学戴曙.金属切削机床》.北京:机械工业出版社

[7] 福建机电学校吴林禅.《金属切削原理与刀具》. 北京:机械工业出版社

[8] 邱宣怀.《机械设计》(第四版).高等教育出版社

[9] 刘鸿文.《材料力学》(第4版). 北京:高等教育出版社

川公网安备: 51019002004831号

川公网安备: 51019002004831号