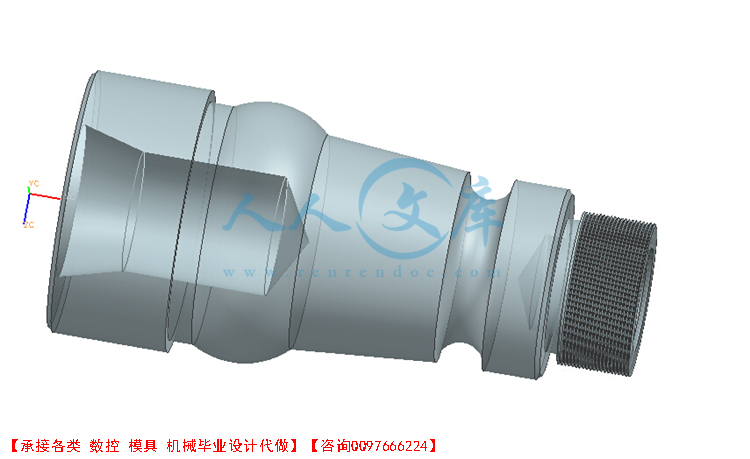

递增型阶梯轴数控车削加工工艺及编程【带三维图】【优秀数控类课题】

【详情如下】CAD图纸+word设计说明书.doc[8800字,20页]【需要咨询购买全套设计请加QQ97666224】.bat

工艺卡片.doc

设计说明书.doc[8800字,20页]

零件图.dwg

3D.prt

零件轴的设计

摘 要:在本设计说明书中,我通过对零件的图形分析,零件的结构工艺性,技术要求进行仔细分析了,所设计的零件结构应便于成型,并且成本低,效率高,它的涉及面广,因此这一环节是技术的关键,以便在拟定工艺规程时采用适当的措施。材料分析,选好了加工毛坯,了解常用的毛坯种类:锻件.型材.焊接件.冷压件等,还有毛坯是根据零件要求的形状,工艺尺寸等方面而制成的进一步加工使用的生产对象。在制订零件的工艺规程时,正确的选择工件的基准有着很重要的意义,应划分阶段一般分粗加工.半精加工和精加工三个阶段。选择的机床型号是广州数控车床,广州数控教学型数控车床。另外还对加工的工序.工艺进行分析,从而手工将加工零件的全部工艺过程、工艺参数、位移数据等以规定的代

码、程序格式写出,编制出了适合所选车床的程序。

关键词: 零件的分析,毛坯,工艺,工序尺寸,加工路线

前 言

随着科学技术飞速发展和经济竞争的日趋激烈,机械产品的更新速度越来越快,数控加工技术作为先进生产力的代表,在机械及相关行业领域发挥着重要的作用,机械制造的竞争,其实质是数控技术的竞争。本次设计就是进行数控加工工艺设计织机导板零件,侧重于设计该零件的数控加工夹具,主要设计内容有:完成该零件的工艺规程(包括工艺过程卡、工序卡和数控刀具卡)和主要工序的工装设计。并绘制零件图、夹具图。用G代码编制该零件的数控加工程序,在则学习计算机辅助工艺设计(CAPP)相关知识,并编制其构架。限于编者的水平有限,对书中的不妥之处,敬请读者批评指正。

目录

第一章 数控加工工艺卡和刀具卡……………………………………3

第二章 零件的分析……………………………………………………5

2.1零件的工艺分析……………………………………………………………… 6

2.2工艺规程设计说明…………………………………………………………… 7

2.3切削三要素的确定…………………………………………………………… 7

第三章 零件工艺规程的设计……………………………………… 9

3.1 定位基准的选择………………………………………………………………9

3.1.1 精基准的选择………………………………………………………………9

3.1.2 粗基准的选择………………………………………………………………9

3.2 零件表面加工方法的选择……………………………………………………10

3.3 加工顺序的安排………………………………………………………………10

3.4 工艺的制定……………………………………………………………………11

3.4.1机床的选择…………………………………………………………………11

3.4.2工艺装备的选择……………………………………………………………12

3.4.3 加工余量的确定……………………………………………………………12

3.4.4 确定工序尺寸的方法………………………………………………………13

第四章 数控加工程序的编制………………………………………14

4.1 数控编程方法及特点…………………………………………………………14

4.2 编写零件的加工程序单………………………………………………………14

4.3 零件的工艺文件的编制以及刀具走刀轨迹路径图…………………………16

第五章 小结……………………………………………………………19

参考文献……………………………………………………………… 20

川公网安备: 51019002004831号

川公网安备: 51019002004831号