铣拨叉齿顶面铣床的夹具设计

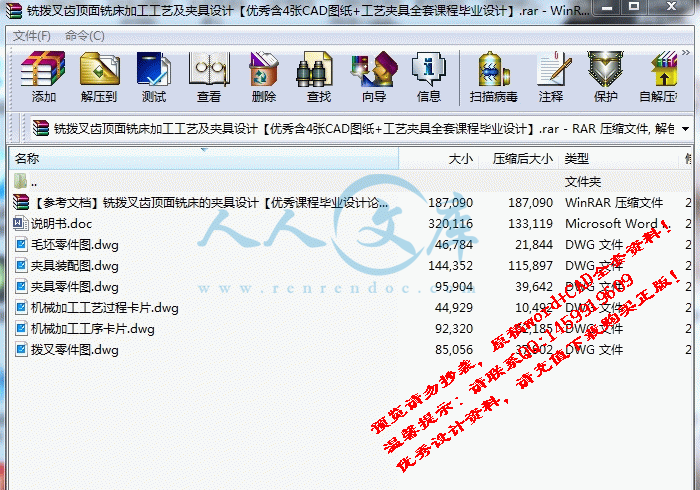

铣拨叉齿顶面铣床加工工艺及夹具设计【优秀含4张CAD图纸+工艺夹具全套课程毕业设计】

【22页@正文6300字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】

【参考文档】铣拨叉齿顶面铣床的夹具设计【优秀课程毕业设计论文】.rar

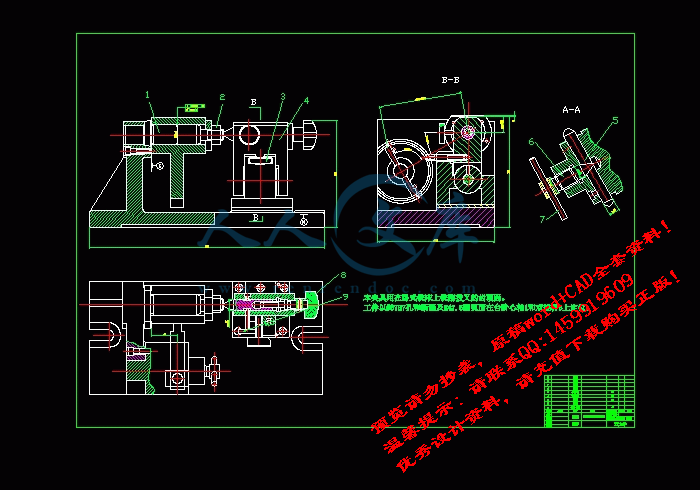

夹具装配图.dwg

夹具零件图.dwg

拨叉零件图.dwg

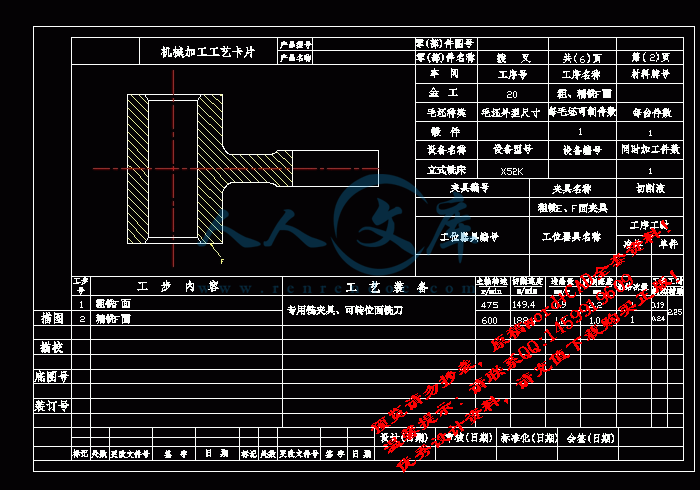

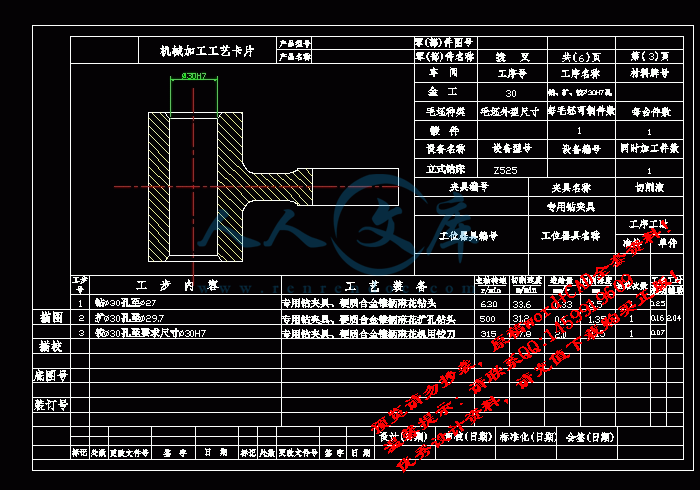

机械加工工序卡片.dwg

机械加工工艺过程卡片.dwg

毛坯零件图.dwg

说明书.doc

目 录

1 绪论1

2 概述1

2.1 选题的目的和意义1

2.2 国内外研究现状及发展趋势1

3 零件的分析2

3.1 零件的作用2

3.2 零件的工艺分析2

4 工艺规程设计3

4.1 确定毛坯的制造形式3

4.2 基面的选择4

4.3 制定工艺路线4

5 夹具设计19

6 结束语20

致谢21

参考文献22

1 绪论

机械制造加工工艺与机床夹具设计主要是对零件的加工工艺进行分析和对零件的某几个主要部位进行专用夹具的设计,从零件的工艺来说,它主要是分析零件在进行加工时应注意什么问题,采用什么方法和工艺路线加工才能更好的保证精度,提高劳动生产率。就专用夹具而言,好的夹具设计可以提高产品生产率、精度、降低成本等,还可以扩大机床的使用范围,从而使产品在保证精度的前提下提高效率、降低成本。在本次设计中,就针对拨叉的加工工艺进行分析,制定和比较加工工艺路线,选择一种较好的加工工艺路线进行加工。并对拨叉mm的半孔进行专用夹具的设计,在这过程中,制定多套夹具方案分别对各夹具的定位误差和精度进行分析计算,选择其一,以完成本次设计。通过这次设计,培养了编制机械加工工艺规程和机床夹具设计的能力,这也是在进行毕业之前对所学课程进行的最后一次深入的综合性复习,也是一次理论联系实际的训练。因此,它在我们的大学生活中占有十分重要的地位。

就个人而言,希望通过这次毕业设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己的分析问题、解决问题的能力,为今后参加祖国的现代化建设打下一个良好的基础。

2 概述

2.1 选题的目的和意义

机械加工工艺是实现产品设计,保证产品质量、节约能源、降低成本的重要手段,是企业进行生产准备,计划调度、加工操作、生产安全、技术检测和健全劳动组织的重要依据,也是企业上品种、上质量、上水平,加速产品更新,提高经济效益的技术保证。然而夹具又是制造系统的重要组成部分,不论是传统制造,还是现代制造系统,夹具都是十分重要的。因此,好的夹具设计可以提高产品劳动生产率,保证和提高加工精度,降低生产成本等,还可以扩大机床的使用范围,从而使产品生产在保证精度的前提下提高效率、降低成本。当今激烈的市场竞争和企业信息化的要求,企业对夹具的设计及制造提出了更高的要求。

3、零 件 的 分 析

(一)零件的作用

题目所给的零件是拨叉。它位于车床变速机构中,主要起换档,使主轴回转运动按照工作者的要求工作,获得所需的速度和扭矩的作用。零件上方的φ30孔与操纵机构相连,二下方的φ55mm半孔则是用于与所控制齿轮所在的轴接触。通过上方的力拨动下方的齿轮变速。两件零件铸为一体,加工时分开。

参考文献

[1] 陈宏钧.实用金属切削手册[M].北京:机械工业出版社,2005

[2] 赵家齐.机械制造工艺学课程设计指导书[M].第二版.北京:机械工业出版社,2008

[3] 陈宏钧.实用机械加工工艺手册[M].北京:机械工业出版社,2003

[4] 杨黎明.机床夹具设计手册[M].国防工业出版社,1996

[5] 李旦,邵东向.机床专用夹具图册[M].哈尔滨工业大学出版社,2005

[6] 赵云娥.镗床可转位刀盘夹具设计[J].科技信息,2008,(26):340~341

[7] 毛淑兰,徐晓奇.铣槽专用夹具设计[J].煤炭技术,2002,21(6):4~5

[8] 王力行.专用机床夹具安装精度分析[J].装备制造技术,2008,(9):163~164

[9] 李超.平面加工专用夹具的设计[J].机械工程师.2006,(12):130

[10] 李建江.简易对中找正镗夹具[J].金属加工,2008,(20):59

[11] 赵生虎.夹具的优化设计及经济性分析研究[J].煤矿机械,2006,27(1):66~67

[12] 崔丽娟.多功能可转位钻孔夹具[J].砖瓦,2006,(1):32~33

[13] 阳文辉.单臂零件钻孔夹具的设计[J].金属加工,2009,(2):88~90

[14] 杨冬生.简便可调夹具在钻床和铣床上的应用[J].机械工人,2006,(4):47~48

[15] 钟建琳,陈秀梅,刘恒志等.套类零件钻径向孔专用夹具CAD[J].机械设计与制造工程,2002,31(6):72~74

川公网安备: 51019002004831号

川公网安备: 51019002004831号