轴承外圆检测装置设计

微型轴承外圆检测装置设计

微型轴承外环外圆直径自动检测装置设计【优秀含8张CAD图纸+机械设备全套课程毕业设计】

【带任务书+开题报告+审定表+中期检查表+外文翻译】【44页@正文20000字】【详情如下】【需要咨询购买全套设计请加QQ1459919609 】

中期检查表.doc

任务书.doc

原文.doc

开题报告.doc

毕业设计撰写规范.doc

译文 文档.doc

说明书-最新.doc

说明书封皮.doc

过程管理材料封皮.doc

题目审定表.doc

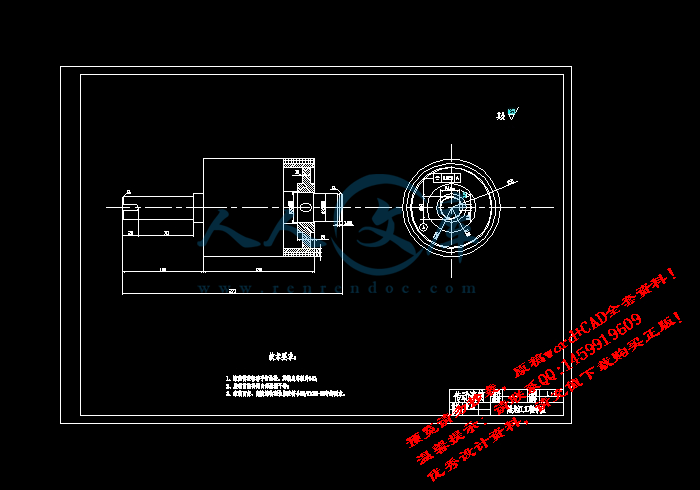

机械手-A1.dwg

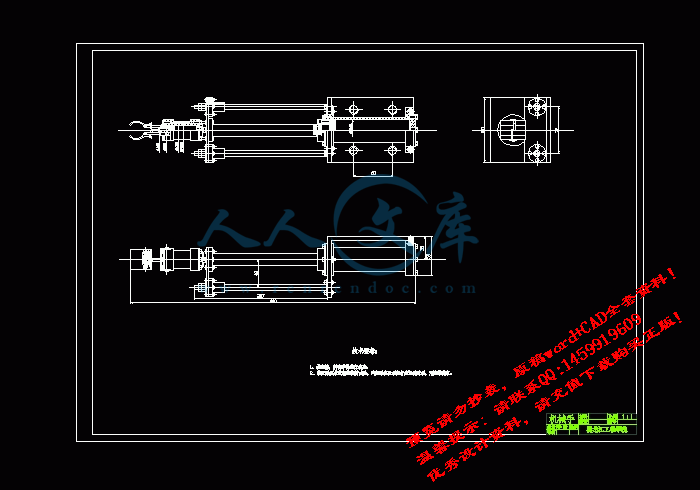

水平轴+大齿轮 2xA2.dwg

竖直传动轴+回转隔离器-2xA2.dwg

设计文档

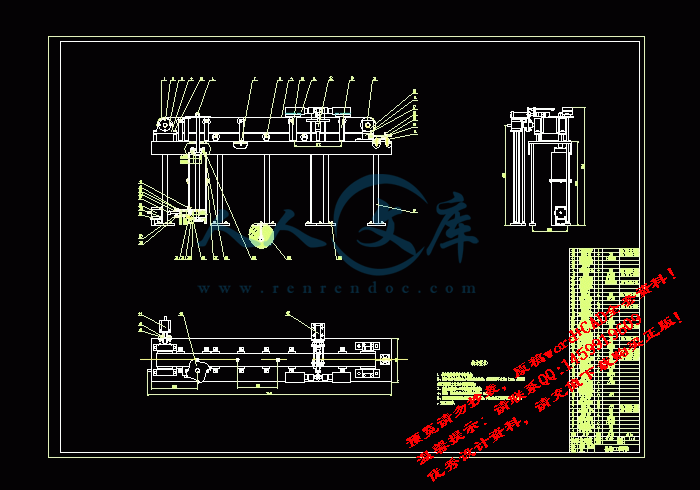

输送机-A0新.dwg

钢架+传动滚筒-2xA2.dwg

任务书

题目名称轴承外圆检测装置设计

一、设计(论文)目的、意义

通过对微型轴承外环外圆直径自动检测装置的设计,使学生掌握机械装备工程设计的一般方法及一般规律,树立正确的设计思想和严肃认真的工作作风;培养学生调查研究,查阅技术文件、资料,进行工程计算,图样绘制及编写技术文件的能力;使学生初步掌握综合运用机械设计、机械制造、工程力学等知识进行工程设计和科学研究的方法和思路。

当前,轴承检测的竞争非常激烈,而许多企业的自动化的程度普遍不高,在轴承的检测方面自动化程度明显不足。由于微型轴承的生产是大批量的,而要求的精度又相对较高,如果不能实现检测的自动化,就会需要大量的人力,劳动成本也会大幅增加,这必将制约企业的发展。所以在微型轴承行业进行自动化检测的技术改造是一项非常迫切的工作。

二、设计(论文)内容、技术要求(研究方法)

设计内容:

1 系统设计

自动检测装置由自动上料机构、输送机、机械手三大部分组成。轴承由上料机构沿上料机送至输送带上。输送带将微型轴承输送至机械手所在位置,机械手开始动作,抓取微型轴承,连接在机械手部分的电涡流式传感器就会对微型轴承进行自动检测,数据将会显示在机械手控制系统部分的显示器上。

2 输送机设计

输送机采用带式输送机。主要设计内容包括:

(1)各部件的选择(2)传动装置的设计(3)绘制图纸

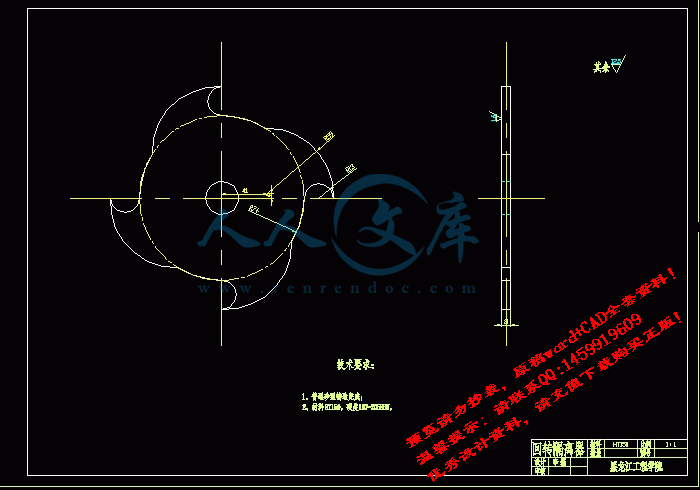

3 送料机设计

送料机采用同步可控式自动上料机。主要设计内容包括:

(1)回转隔离器的选择(2)传动装置设计

4 机械手设计

机械手的机械结构采用滚珠丝杆、滑杆、液压缸等机械器件组成; 主要设计内容包括:

(1)总体设计:运动设计及确定主要参数;驱动系统和位置检测装置的选择;(2)结构简图

(3)末端执行器的结构与设计(4)液压缸的选择计算

技术要求:

要求机械手能够精确定位,准确抓取轴承实现快速检测。

相关参数:

微型轴承:D≦26mm; 生产节拍:8s; 工件夹紧时间:一般取0.03-0.1min; 装料高度:800-1200mm; 一般通用的输送线的步距取300-1700mm;

三、设计(论文)完成后应提交的成果

1、 完成轴承外圆检测装置的装配图、零件图(装配图A0一张、零件图两张A0图纸当量)

2、完成说明书(1.5万字以上)

四、设计(论文)进度安排

2010年3月1日~2010年4月1日 调研及收集相关资料;确定总体设计方案,初步进行总体结构设计,完成原动力选用;

2010年4月2日~2010年5月15日 继续完成各零部件设计并绘制图纸及撰写设计计算说明书;

2010年5月16日~2010年6月10日 完成各零部件的校核、修改,继续完善说明书;

2010年6月11日~2010年6月15日 提交设计图纸、并完成图纸的修改和说明书的排版;

2010年6月16日~2010年6月17日 准备毕业答辩。

五、主要参考资料

[1]黄建龙;于霞;秦建华;吕汝金.轴承检测及分选系统中的PLC控制[J].甘肃科学学报,2005,17(1):87-88

[2]宋晓波;朱孔敏.轴承检测仪器的发展预测[J].中国轴承论坛,2004,(8):48-50

[3]陈白宁;赵明;任亚军.轴承外径非接触在线检测系统的研究[J].自动化仪表,2009,30(5):54-59

[4]彭显平;刘永强.轴承检测器[J].机械,2002,29(Z1):189

[5]孙金花.轴承检测技术现状与发展趋势[J].中国轴承论坛:161-163

[6]付安新;孟濬.嵌入式轴承检测系统的设计[J].工业控制计算机,2005,18(12):33-34

[7]王东鹏;李猛.新型数字化轴承检测系统的设计[J].机械工程师,2007,(9):110-111

[8]吴庆华;代娜;黄俊敏;程志辉;何涛.基于机器视觉的轴承二维尺寸检测[J].仪器仪表学报,2008,29(4):306-309

[9] R.L.诺顿(Robert L.Norton).Design of Mechanical engineering design[J].NewYork: McGraw-Hill,1997,机械工业出版社,2003.

摘 要

当前,轴承检测的竞争非常激烈,而许多企业的自动化的程度普遍不高,在轴承的检测方面自动化程度明显不足。由于轴承的生产是大批量的,而要求的精度又相对较高,如果不能实现检测的自动化,就会需要大量的人力,劳动成本也会大幅增加,这必将制约企业的发展。所以在轴承行业进行自动化检测的技术改造是一项非常迫切的工作。

本文所设计的是轴承外圆直径检测装置的机械部分设计。整个工作原理是:轴承落料由回转隔离器把轴承推到带式输送机上,再由输送带带动行走,当还有32mm轴承中心线与机械手指中心线重合时机械手开始动作,当轴承到达机械手中心线时停输送带停止,机械手抓取轴承送至检测台,由电涡流传感器组进行检测。检测节拍为8秒。

关键词:带式输送机; 机械手; 轴承检测; 回转隔离器; 电涡流传感器

ABSTRACT

Currently, the competition of bearing detection is very furious, and the automation degree of many enterprises generally is not high, the same as the automation degree of bearing detection.Because productions of bearing is large and the precision is strict. If they cannot achieve the detection automation, it will need a lot of human labor and costs will increase. Then this must restrict the development of enterprises. So automation is a very necessary work in bearing industry.

This paper is the design of circle of Bearings detection devices. The principle is that the falling bearings are pushed from the turn around separation onto the belt conveyor and walked along with the belt .When there is 32mm distance between the middle line of bearings and the middle line of mechanical hand, the mechanical hand begins to move. The belt will stop when the bearings move to the middle line of mechanical hand. the mechanical hand lends the bearings and sends them to the test table ,then the eddy current sensor tests the bearings, The testing rhythms is 8s.

Keywords :Belt conveyor;Mechanical hand ;Bearing detection ;Turn around separation device;Eddy current sensor

目 录

摘 要I

ABSTRACTII

目 录I

第1章 绪论1

1.1课题研究的目的意义1

1.2国内外研究状况2

1.3设计内容2

1.4课题的特点2

第2章 轴承的检测4

2.1轴承的基本结构4

2.2轴承检测的内容和检测条件5

2.2.1轴承检测的内容5

2.2.2轴承检测的内容和检测条件5

2.3测量用电涡流式传感器7

2.4本章小结7

第3章 轴承外圆直径自动检测线设计8

3.1内容简介8

3.2总体方案的确定8

3.2.1方案选择8

3.2.2设计要求10

3.2.3总体布局的确定10

3.2.4各个联系尺寸的确定10

3.2.5输送线工作循环周期11

3.3本章小结12

第4章 输送机设计13

4.1带式输送机简介13

4.1.1输送机的发展13

4.1.2输送机工作原理13

4.1.3带式输送机的优点14

4.2输送机各部分的设计14

4.2.1输送机的设计参数14

4.2.2机架的设计14

4.2.3带的选择15

4.2.4驱动装置的设计16

4.2.5拉紧装置的选择设计19

4.2.6滚筒设计19

4.3本章小结21

第5章 上料装置的设计23

5.1概述23

5.2上料装置的设计23

5.2.1电动机的选择23

5.2.2轴的设计23

5.2.3齿轮的设计24

5.2.4各部分零件的校核26

5.3本章小结30

第6章 机械手的设计31

6.1概述31

6.2基本尺寸的确定31

6.3液压缸结构的设计33

6.3.1主要部件结构选择33

6.3.2液压缸主要尺寸的确定34

6.3.3各部件的联接结构设计36

6.4本章小结37

结论38

参考文献39

致谢40

第1章 绪 论

1.1课题研究的目的意义

轴承是一个支承轴的零件,它可以引导轴的旋转,也可以承受轴上空转的零件,轴承可分为:滚动轴承和滑动轴承。一般来说的轴承是滚动轴承。

滚动轴承是一种具有高度互换性的标准件,它具有摩擦力小,启动容易,润滑简单,便于更换等优点,在机械结构中几乎是不可缺少的部件。作为重要的机械基础件,滚动轴承是各种机械中传递运动和承受载荷的重要支承零件。

随着工业的发展,对滚动轴承的性能,寿命和可靠性提出了更高的要求。滚动轴承的性能,寿命和可靠性,取决与设计,制造和检测。检测是提高轴承性能的重要一环。

科学技术发展到了今天,人们对自然界的认识在很大程度上借助于检测仪器。工程、医学、科学试验等领域的发展与进步,都与检测技术的发展有着密切的关系。例如在工业生产中,为了正确的知道生产操作,保证生产安全,保证产品质量和实现生产过程自动化,一项必不可少的工作是准确而及时地检测出生产过程中各个有关参数。又例如在科学技术的发展中,新的发明和突破很多都是以检测性质的试验为基础的。1916年爱因斯坦提出了广义相对论,由于当时不具备验证的试验条件,而在将近50年的时间中没有得到很快的发展,后来天文学上的发现和许多精确的技术对这个理论进行了成功的验证,才使得广义相对论得到了重新的认识和发展,这一事实说明了检测技术和科学技术之间的密切关系。从某种意义上来说,检测技术是所有科学技术的基础,同时检测技术又是科学技术的重要分支,是具有特殊性的专门科学和专门技术。随着科学技术的迅速发展,检测技术也在迅速发展之中,反过来检测技术的发展又进一步促进了科学技术的发展和进步。

当前,轴承检测的竞争非常激烈,而许多企业的自动化的程度普遍不高,在轴承的检测方面自动化程度明显不足。由于微型轴承的生产是大批量的,而要求的精度又是相对较高,如果不能实现检测的自动化,检测工作不仅需要大量的人力参与,导致劳动成本的大幅增加,效果却并不一定好。这必将制约企业的发展。所以在微型轴承行业进行自动化检测的技术改造是一项非常迫切的工作。

1.2国内外研究状况

精密机械制造技术的飞速发展和产品精度的日益提高,有力地促进了测试技术和试验技术的发展,使其呈现出多态性和超精密的特性。轴承加工技术的进步和轴承产品精度的提高,促进了轴承检测仪器及实验技术的发展,纳米测量、智能仪器、虚拟仪器、网络仪器等开始在轴承行业先进企业应用。中国正在逐步成为世界的产品制造中心,国外的先进制造技术和测试技术日益冲击着国内的轴承行业。由于在应用技术领域和国外存在的差距,目前国内的轴承检测仪器设备仍然与国外的同类先进企业存在着较大的差距。为了满足轴承行业的需要,轴承仪器要跟踪世界先进水平,开发新仪器,改变过去高精度检测仪器或设备只能从国外进口的局面。

改革开放以后,生产检测逐步的走向自动化。可是我们许多厂基本还处于半自动化与手工相结合的阶段,需要大量的人力的参与,轴承的检测质量也难以得到保证。目前,我国的各个企业间的竞争日益激烈,轴承行业亦是如此。如何提高产品的质量成了企业在竞争中取胜的关键因素。考虑到加入世贸组织带来的冲击,想要和外国的产品相抗衡,轴承的质量必须有大幅度的提高。这需要投入大量的资金对设备进行改造。在生产条件一定的前提下,通过对轴承进行检测,将轴承区分为合格品、次品、废品等不同的质量等级,也不失为一种提高轴承精度的经济有效的方法。

1.3设计内容

本课题以旋转机械中应用最广泛的滚动轴承在线实时状态检测,质量检测为研究方向。开发出一套能够自动检测轴承外环外圆直径的自动检测线。自动流水线主要实现待测轴承的上料,夹紧,分类等全自动流水线动作,本设计是轴承尺寸测量装置的机械部分的设计。生产要求工作的生产节拍是8s。所要检测的微型轴承的型号是6000。

1.4课题的特点

要建立完善的轴承检测体系,必须掌握轴承的标准。对轴承进行检测的主要依据有三个:

(1)滚动轴承检测的国家标准,这是轴承检测的主要依据。国家标准对轴承检测的规定有三条:GB/T4199-2003《滚动轴承的公差与定义》,GB/T307.2-2005《滚动轴承 公差的测量方法》,GB/T307.3-2005《滚动轴承的通用技术规则》等。

(2)颁布标准,专用标准和统一企业标准。如JB/CQ13-87《球轴承及其零件补充技术要求》,JB/CQ14-88《滚子轴承及其零件补充技术要求》等。

(3)用户对轴承质量的特殊要求。

这三条标准详细规定了轴承的检测参数和检测条件。轴承的检测包括外圆的检测,内圈的检测,刚球的检测及保持架的检测和成品的检测等。其中对轴承内外套圈的检测包括热处理检测,表面质量的检测,外形尺寸的检测等。对轴承套圈外形尺寸的检测又包括与宽度有关的检测和与直径有关的参数检测等。最终都是为了确定轴承外圈直径的确切尺寸。

由于轴承直径的测量是通过采用V形块定位来实现测量的。因此可以满足尺寸比较接近真实尺寸。利用微机进行对数据的采集,分析,和整理。

目前我国关于轴承测量的仪器也有,只是在价格上都比较昂贵,难以让一些 中小企业接受,所以企业在多方寻找不能找到满足他们心仪的检测设备情况下,希望通过与高校合作开发出一套轴承外圆参数测量仪器。厂家提出的检测要求是:检测精度要求高,要求达到μm级别的检测精度;实现在线测量,测量的速度要跟上生产节拍,即每8秒钟要检测一个轴承;较低的开发费用。

参考文献

[1]徐灏.新编机械设计师手册[M].北京:机械工业出版社,1995.

[2]孙金花.轴承检测技术现状与发展趋势[J].中国轴承论坛:161-163.

[3]吴宗泽;罗圣国.机械设计课程设计手册[M]:第三版.北京:高等教育出版社,2006.

[4]付安新;孟濬.嵌入式轴承检测系统的设计[J].工业控制计算机,2005,18(12):33-34.

[5]西南交通大学应用力学与工程系.工程力学教程[M].北京:高等教育出版社,2006.

[6]机械设计手册编委会.机械设计手册:单行本.带传动和链传动[M].北京:机械工业出版社,2007.

[7]成大先.机械设计手册:第四版[M].第四卷.北京:化学工业出版社,2002.

[8]黄建龙;于霞;秦建华;吕汝金.轴承检测及分选系统中的PLC控制[J].甘肃科学学报,2005,17(1):87-88.

[9]宋晓波;朱孔敏.轴承检测仪器的发展预测[J].中国轴承论坛,2004,(8):48-50.

[10]王伯平.互换性与测量技术基础[M].北京:机械工业出版社,2004.

[11]陈白宁;赵明;任亚军.轴承外径非接触在线检测系统的研究[J].自动化仪表,2009,30(5):54-59.

[12]许福玲;陈尧明.液压与气压传动[M].北京:机械工业出版社,2000.

[13]马兰.机械制图[M].北京:机械工业出版社,2006.

[14]王积伟;章宏甲;黄谊.液压传动[M].北京:机械工业出版社,2008.

[15]濮良贵;纪名刚.机械设计[M].北京:高等教育出版社,2001.

[16]彭显平;刘永强.轴承检测器[J].机械,2002,29(Z1):189.

[17]刘鸿文.材料力学[M].北京:高等教育出版社,1979.

[18]刘品;李哲.机械精度设计与检测基础[M].第五版.哈尔滨:哈尔滨工业大学出版社,2007.

[19] Latest Developments in Belt Conveyor Technology.M.Alspaugh Overland ConveyorCo[J]. Inc.Presented at MINExpo 2004Las Vegas, NV, USA September 27, 2004.

川公网安备: 51019002004831号

川公网安备: 51019002004831号