【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

随着科学技术的飞速发展和经济竞争的日趋激烈,产品的更新速度越来越快,复杂形状的零件越来越多,精度要求越来越高,多品种、中小批量生产的比重明显增加。激烈的市场竞争使产品研制生产周期越来越短。传统的加工设备和制造方法已经难于适应这种多样化、柔性化与复杂形状零件的高效高质量加工要求。

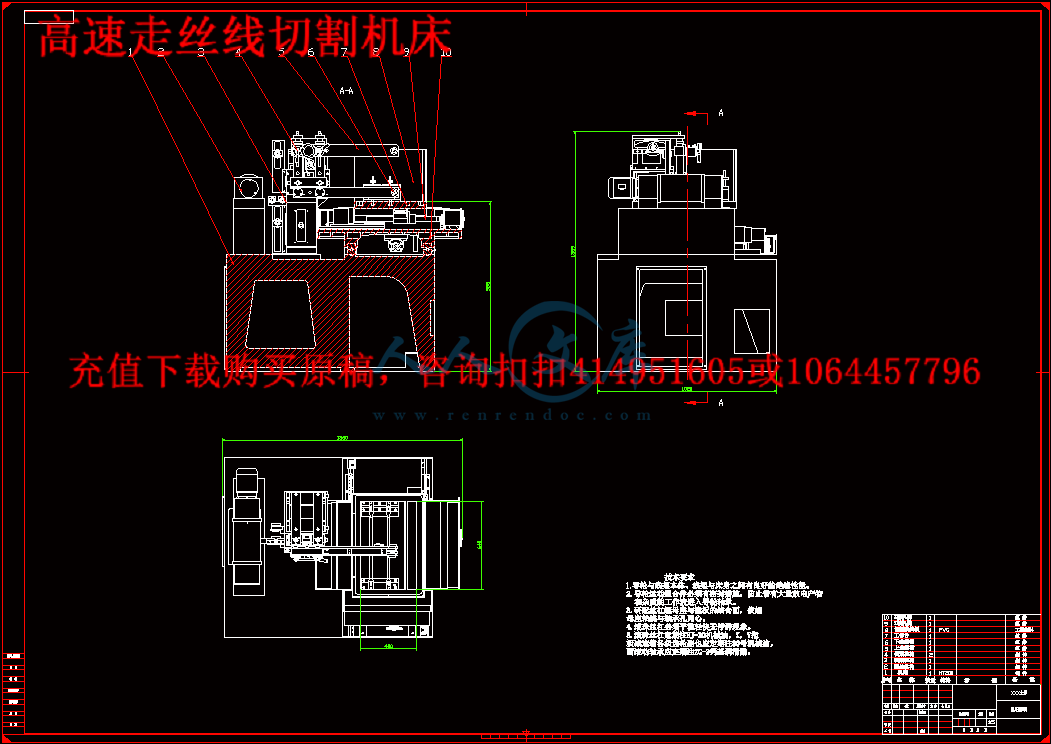

高速走丝线切割机是我国独创的电加工设备,它结构简单,价格低廉,使用成本低,是我国产量最大、应用最广泛的机床种类之一。本次毕业主要对数控高速走丝电火花线切割机机械结构设计。了解机床的基本结构组成,对主要零部件进行设计计算,最后完成进给机构控制系统的设计

关键词:线切割,进给机构,控制系统

Abstract

With the rapid development of science and technology and economic competition is becoming increasingly fierce, product updates faster, more and more complex shape parts, the accuracy of the increasingly high demand, many varieties, small batch production has increased significantly. In the fierce market competition, product development and production cycle is shorter and shorter. The traditional processing equipment and manufacturing method has been difficult to adapt to the high efficiency and high quality processing the diversity, flexibility and complex shape parts requirements.

High speed WEDM machine electric processing equipment originated in China, it has the advantages of simple structure, low price, low use cost, is one of the most widely used machine type to the largest of China's output, application. The graduation is mainly on the NC WEDM machine structure design. To understand the basic structure of the machine, the main parts design, complete feed mechanism control system

Keywords: wire cutting, feed mechanism, control system

目 录

摘 要I

AbstractII

第一章 绪 论4

1.1 高速走丝线切割机床技术现状4

1.2 高速走丝线切割机床加工技术的发展趋势2

1.3高速走丝线切割机床的特点3

1.3.1高速走丝线切割电火花加工的优点3

1.3.2高速走丝线切割电火花加工的局限性:3

1.4 高速走丝线切割机床的工作原理3

1.5 本文主要研究的内容4

第二章 高速走丝线切割机床总体方案设计4

2.1 高速走丝线切割机床结构组成4

2.2 高速走丝线切割机床结构总体设计5

1.2.1 总体设计指导思想5

1.2.2 总体布局方案设计5

第三章 高速走丝线切割机床整体设计计算6

3.1设计参数6

3.1.1 机械手自由度的分配6

3.2储丝走丝部件结构设计6

3.2.1对高速走丝机构的要求6

3.2.2 高速走丝机构的结构及特点7

3.2.3 储丝走丝部件主要零件强度计算8

3.2.4 储丝走丝部件主要零件强度验算13

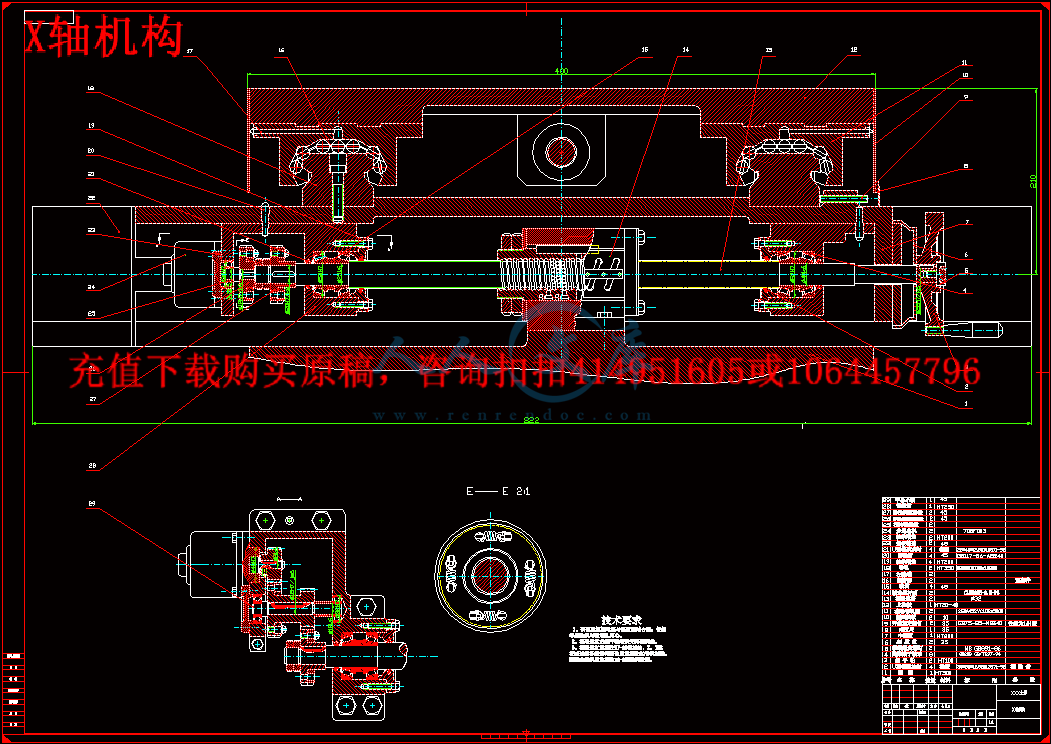

3.3 进给传动设计17

3.3.1 滚珠丝杆螺母副的型号选择17

3.3.2 滚珠丝杆的选型和校核19

3.4 伺服电机的选用21

3.4.1 扭矩的计算21

3.4.2 启动矩频特性校核23

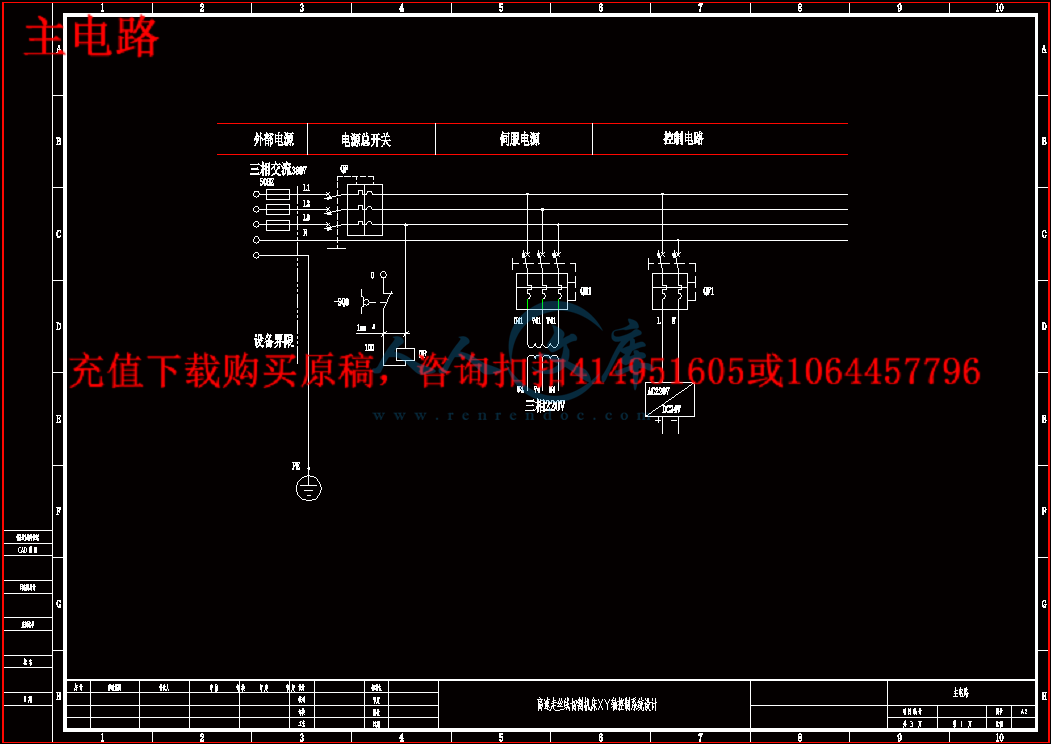

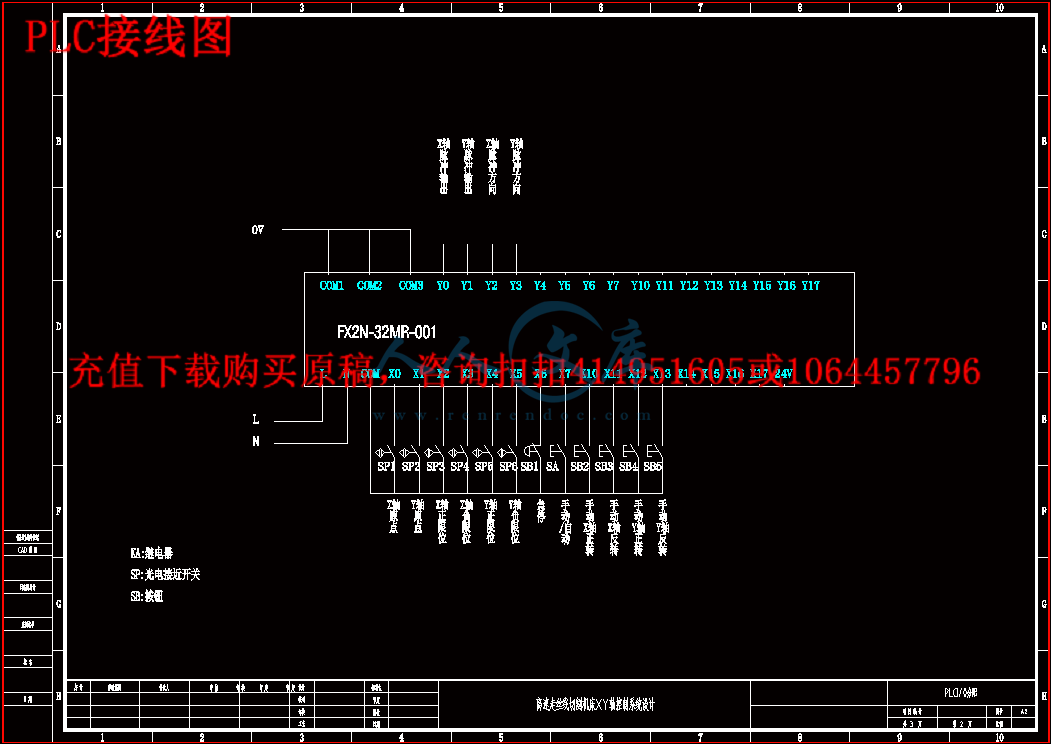

第四章 数控高速走丝电火花线切割机进给控制系统设计24

4.1 三菱的GX Developer 编程软件简介24

4.2 系统程序设计方法24

4.3 PLC控制系统软件程序的编写及说明26

4.2.1 手动自动选择程序26

4.3.2 手动程序27

4.3.3 上电回原点程序27

4.3.4 极限位置保护程序28

4.3.5 自动程序29

第五章 总结30

参 考 文 献31

致 谢32

第一章 绪 论

1.1 高速走丝线切割机床技术现状

具有我国特色的数控高速走丝电火花线切割加工技术自60年代末研制成功以来,经过30年的不断完善和发展,现已成为制造业中不可缺少的加工手段。目前,高速走丝线切割机的切割速度已由过去的20~40mm2/min普遍提高到100mm2/min以上,有的可达到260mm2/min,机床的加工精度为±0.01mm,工件的表面粗糙度为Ra1.25~2.5μm,因而可满足一般模具加工和其他复杂零件制造的要求。

随着科学技术的发展,对各类产品的制造要求越来越高,对线切割加工技术也提出了更高的要求。国外(欧美、日本等)研究发展的数控低速走丝电火花线切割机为适应对制造加工技术的要求,采用闭环数字交(直)流伺服控制系统,确保优良的动态性能和高定位精度,加工精度可控制在若干微米以内。同时机床具有数字自适应控制电源、自动穿丝、自动卸除废料、短路自动回退等自动化技术,此外对电极丝张力和工作液压力也可进行控制。由于使用了新技术并注重计算机软件技术的更新和发展,低速走丝线切割机的工艺指标已达到了相当高的水平。即使对形状复杂零件的加工,最高切割速度也可超过300mm2/min;尺寸精度可达到±2~5μm;表面粗糙度可达到Ra0.1~0.2μm(多次切割)。机床的自动化程度高,加工稳定性好,已向无人化加工发展。

由于高、低速走丝线切割加工采用不同的技术方案,无论是机床的结构,还是运丝系统或是加工条件都有很大的差异。简单地对比机床的加工性能未

必十分恰当,但排除价格因素,与低速走丝线切割加工技术水平相比,高速走丝线切割加工的精度、功能、工艺指标、自动化程度等方面还有明显的差距。随着科技的发展,对制造技术的要求越来越高,高速走丝线切割机面临相当严峻的形势,应加快发展机床新技术,运用新工艺,奋力赶上。

川公网安备: 51019002004831号

川公网安备: 51019002004831号