摘 要

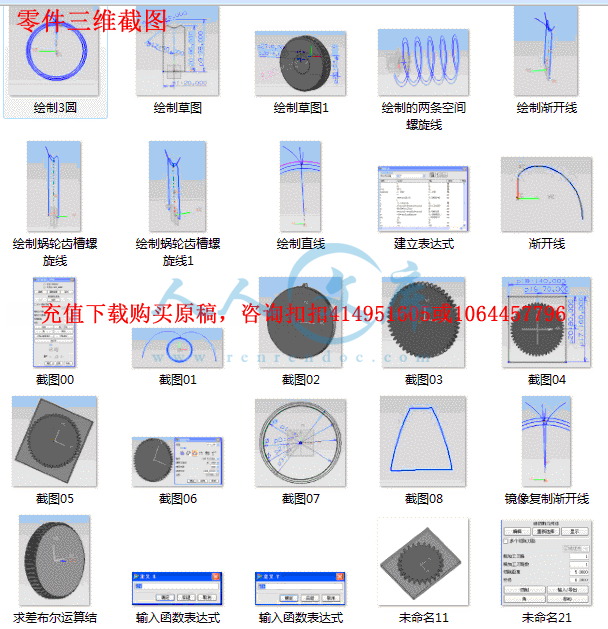

本文主要介绍了在UG下齿轮、蜗轮蜗杆的三维建模。通过表达式绘制出渐开线,经过修剪绘制出齿廓截面,然后进行拉伸和特征阵列建立起齿轮的模型。蜗轮蜗杆通过表达式绘制出螺旋线和渐开线,绘制出或修改成齿廓截面,然后进行扫掠、特征阵列、布尔求差得到三维模型。重点研究在UG下对圆柱直齿轮进行虚拟加工模拟。通过创建毛坯,创建程序节点,创建加工节点,创建操作,参数设置这一系列过程最终生成刀轨,借助UG CAM的后处理功能,将刀轨转换为能被数控系统所能接受的数控程序。虚拟加工可以降低造型难度、提高设计效率,直接降低齿轮的试切、调试费用,缩短试切周期。

关键词 :UG;表达式;齿轮;渐开线;虚拟加工

The Virtual Manufacturing of Gears and The Modeling Study of Worm Based on UG

Abstract

In this paper, the three-dimensional modeling of the gears and worm gear are mainly introduced in UG. Drawn through the expression involute, after pruning drawn cross-section tooth profile, and then proceed to stretch and features an array of models to build gear. Worm drawn through the expression and involute spiral lines, drawn or modified into a cross-section tooth profile, and then swept, the characteristics of the array, Boolean been poor for three-dimensional model. Focus on the UG on Spur Gear for virtual machining simulation. Through the creation of rough, create procedure node, create a processing node, the creation operation, parameter setting process of the end of this series of tool path generation, use the post-processing functions of UG CAM, will be converted to tool path CNC system acceptable to the NC program. The virtual manufacturing can reduce the difficulty of modeling to improve design efficiency, reduce gear direct shear test, commissioning costs, cut cycle to shorten the trial.

Key words: U G;Expression;gear;Involute;Virtual Manufacturing

目 录

1 绪论1

2 齿轮虚拟加工1

2.1 渐开线齿廓成形原理1

2.2 渐开线齿廓的构建2

2.3 直齿圆柱齿轮实体模型建立5

2.4 圆柱直齿齿轮的外轮廓线切割6

2.4.1 圆柱直齿齿轮的加工方案7

2.4.2 创建外轮廓线切割操作的节点8

2.4.3 外轮廓线切割操作的参数设置10

2.4.4 圆柱直齿齿轮线切割程序的生成11

3 蜗杆三维造型设计12

3.1 蜗杆参数12

3.2 绘制两条空间螺旋线13

3.3 绘制蜗杆基本曲线和齿廓截面16

3.4 单头圆柱蜗杆的三维造型16

4 蜗轮三维造型设计18

5 结束语23

参考文献25

1 绪论

在机械传动的各种类型中,齿轮传动是应用最多的一种传动机构,它广泛地应用在各种机器的传动装置中,并且也是齿轮传动机构的核心零件,因此齿轮在机械传动中的作用十分重要。近年来随着运用计算机进行机械运动仿真和对齿轮机构进行准确有效分析的需要,齿轮的精确建模也显得极其重要。由于齿轮轮廓不是标准曲线,工程设计人员在齿轮的精确建模和设计制造中会涉及到曲线公式坐标旋转等较为复杂的问题,而且在工程设计中经常需要对齿轮进行造型,大多数三维建模系统都不能直接、快速、高效、精确的生成齿轮的三维模型,因此齿轮的三维建模过程比较困难,所以齿轮的参数化设计显得非常重要。本文是基于UG下对齿轮进行参数化设计,是用表达式生成方法即用尺寸来驱动图形,UG的表达式是算术或条件语句,它可以用来控制同一零件上的不同特征间的关系。利用UG表达式并利用渐开线方程和与齿轮几何尺寸相关的计算公式,建立表达式生成渐开线曲线及其它相关联的曲线,并通过特征操作实现齿轮的参数化设计。作为通用CAD/CAE/CAM软件,对常用齿轮刀具进行参数设计计算并虚拟加工齿轮,对形成齿廓的过程进行动态仿真,帮助刀具设计者验证刀具的齿形参数是否合理,减少甚至避免试切,直接降低齿轮的试切、调试费用,缩短试切周期。为避免对每把刀具都要进行试切和检验所造成的材料浪费,多以迫切需要采用计算机虚拟加工等技术来改变传统的设计方法,以提高设计效率,减轻劳动强度,所以对本课题的研究是具有非常深远的现实意义。

川公网安备: 51019002004831号

川公网安备: 51019002004831号