!【详情如下】CAD图纸+word设计说明书.doc[10000字,32页]【需要咨询购买全套设计请加QQ97666224】.bat

设计说明书.doc[10000字,32页]

中期汇报表.doc

凸凹模.dwg

开题报告.doc

翻边成型模.dwg

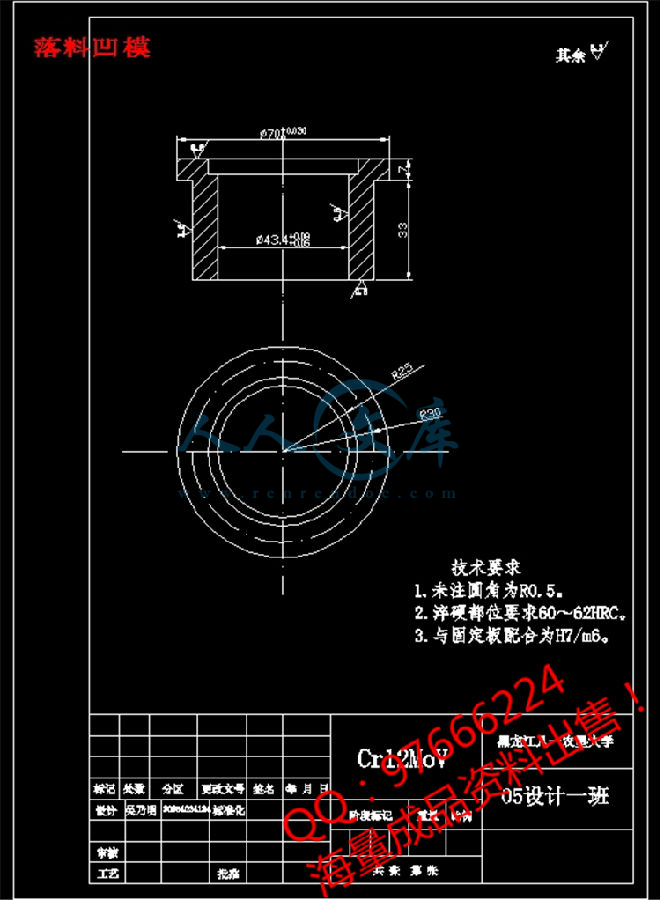

落料凹模.dwg

装配图.dwg

摘 要

本设计分析了轴盖零件的结构工艺性,提出了合理的成型工艺。确定合理的冲压工艺方案,零件冲压成形的方向和模具结构,并进行了工艺参数的计算,且对模具的设计、工作过程、装配、调试工艺作了阐述。模具结构合理,生产效率高,对同类零件的模具设计具有借鉴作用。.

关键词:翻边模;模具结构;工艺;成形

the design and manufacture of the shaftcup gang dies

Abstract:

This design has analyzed the journal lid components structure technology capability, proposed the reasonable formation craft.The determination reasonable ramming craft plan, the components ramming forming direction and the mold structure, and have carried on the craft parameter computation, also to the mold design, the work process, the assembly, the debugging craft has made the elaboration.The actual production proof, the mold structure is reasonable, the production efficiency is high, has the model function to the similar components mold design…

Keywords:flangingdie; mold structure; technological process; shaping

目 录

摘 要I

Abstract:II

前言VI

1.冲压件的工艺分析 1

2.工艺方案的确定 2

3.工艺参数的计算 3

3.1毛坯的尺寸计算 3

3.1.1毛坯翻边预制孔的直径 3

3.1.2毛坯的直径 3

3.2排样及材料利用率的计算 4

3.3各部分工艺力的计算 5

3.3.1冲孔力计算 5

3.3.2落料力的计算 5

3.3.3翻边力的计算 6

3.3.4推件力的计算 6

3.3.5卸料力计算 7

3.4计算压力中心 7

3.5 主要工作部分尺寸计算 7

3.5.1冲孔刃口尺寸计算 7

3.5.2落料刃口尺寸的计算 9

3.5.3翻边的工作部分尺寸计算 9

4.冲压设备的选择 11

5.模具总体结构的设计 12

5.1绘制模具总体结构草图 12

5.2模具结构的设计,确定结构件的形式 13

5.2.1卸料零件计算 13

5.2.2定位零件的确定 14

5.2.3卸料装置的确定 15

5.2.4推件装置的设计 15

5.2.5顶杆的确定 15

5.2.6模柄的确定 15

5.2.7固定板的设计 16

5.2.8垫板的设计与标准 16

5.3模架的选择 16

6.模具的动作过程 17

7.模具主要零件结构设计的分析 18

7.1 冲孔凸模设计 18

7.2落料凹模的设计 19

7.3凸凹模的设计 19

7.4翻边成型模的设计 20

8.模具图样设计 21

9.模具装配与调试 23

9.1对于导柱复合模装配,应以凸凹模作为装配基准件 23

9.2模具装配过程见下页表 23

10结论 25

参 考 文 献 26

致谢 27

参 考 文 献

[1]李和平、吴霞.现代模具行业现状与发展趋势综述[J].

[2]胡兴军.我国模具业的发展及改进措施[J]. 世界制造技术与装备市场 , 2005,(01).

[3]赵昌盛,朱邦全. 我国模具材料的应用发展[J]模具制造, 2004,(11).

[4]李大鑫,张秀棉. 模具技术现状与发展趋势综述[J]模具制造, 2005,(02).

[5]洪慎章.现代模具工业的发展趋势及企业特征[J]. 航空制造技术,2003,(06).

[6]洪慎章.提高模具企业持续发展的关键措施.中国模具信息,2007.

[7]卢险峰.冲压工艺模具学[J].北京:机械工业出版社,1999.

[8]温灿华. 汽车工业与模具工业的发展[J]. 模具制造,2005.

[9]赵孟栋. 冷冲模设计.北京:机械工业出版社,1997.

[10]胡兴军.我国模具业的发展及改进措施[J].世界制造技术与装备市场 , 2005,(01).

[11]卢险峰.冲压工艺模具学[J].北京:机械工业出版社,1999.

[12]王孝培.冲压手册[M].北京:机械工业出版社.1990.

[13]陈万林. 实用模具技术[J].北京:机械工业出版社,1999.

[14]杜东福.冷冲压工艺及模具设计[J].长沙:湖南科学技术出版社,1996.

[15]孙凤勤.模具制造工艺与设备[J].北京:机械工业出版社.1999.

川公网安备: 51019002004831号

川公网安备: 51019002004831号