!【详情如下】【汽车车辆工程类课题】CAD图纸+word设计说明书.doc[22000字,54页]【需要咨询购买全套设计请加QQ97666224】.bat

KD1110型载货汽车变速器设计(有exb图).doc

变速器--中英文翻译.doc

设计说明书.doc[22000字,54页]

摘要中文.doc

摘要英文.doc

目录.doc

英文.doc

装配图.dwg

箱体.dwg

拨叉.dwg

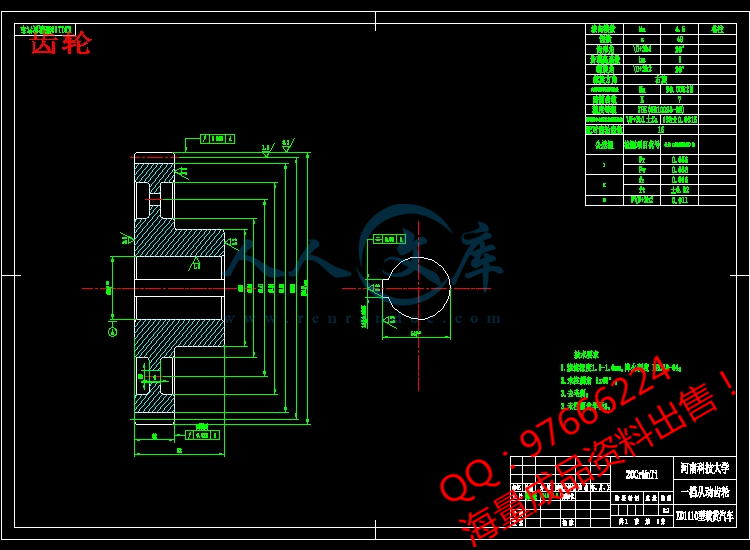

齿轮.dwg

摘 要

汽车变速器在汽车传动系中扮演着至关重要的角色。现在的汽车上广泛采用活塞式内燃机,其转矩和变速范围较小,而复杂的使用条件则要求汽车的牵引力和车速能在相当大的范围内变化,为了解决这一矛盾,在传动系中设置了变速器,以满足复杂条件的使用要求。随着科技的高速发展,人们对汽车的性能要求越来越来高,使用寿命,能源消耗,振动噪声等在很大程度上取决于变速器的性能。

本次设计我设计的是重型货车变速器,在设计中,我首先与同组同学进行讨论,对该车传动比作了仔细的分析计算并参考相关车型最终确定了各挡的传动比,针对变速器的传动机构方案的布置作了详细的分析最终选用5+1挡中间轴式变速器,换挡形式采用同步器换挡,并选用锁销式同步器。结合总体的要求操纵机构形式选用直接操纵机构形式。本次设计的变速器即满足了汽车必要的动力性也满足了其经济性的指标。最后通过对齿轮、轴、键、轴承等的校核,其变速器的尺寸及其部件的强度都满足设计要求。

齿轮变速箱(机械式变速器)在现代汽车中使用中并不理想,会随着社会的进步和汽车技术的发展,必将被社会所淘汰,这是一个必然的趋势,也才能满足汽车消费者对汽车动力性和经济性的高标准要求。就目前而言,机械式变速器仍然会以结构简单,效率高,功率大三大显著优点依然占领着汽车变速箱的主流地位。

关键词:变速器,传动系,轴承,功率,传动比

KD1110 Type of Truck Transmission Design

ABSTRACT

In the automobile transmission auto transmission play a vital role. Now widely used in automobile piston engine, the torque and speed range of small, and complex condition requires use of traction and the car can be a large speed varies within a range, in order to solve this problem, in the transmission system in set the transmission to meet the conditions for the use of complex requirements. With the rapid development of technology, people more and more cars to the high performance requirements, life, energy consumption, vibration and noise to a large extent depends on the transmission performance.

The design I designed the heavy-duty truck transmission, in the design, I first discussed with the same group of students, on the car made a careful analysis of transmission ratio calculated with reference to the relevant models to finalize the transmission ratio of each block for Transmission of the transmission arrangement of the program made a detailed analysis of the final selection among 5 +1 gear shaft transmission, shift in the forms of synchronizer shift, and select the lock pin type synchronizer. Combined with the requirements of the general form of control mechanism used form of direct control mechanism. The design of the transmission that is necessary to meet the dynamic nature of the automobile also meet its economic targets. Finally, through the gears, shafts, keys, bearings, etc. checked, the size of its transmission and its components have the strength to meet the design requirements.

Gearbox (mechanical transmission) in the use of modern cars is not ideal, will be with the social progress and development of automobile technology, will be eliminated by the community, this is an inevitable trend, but also to meet the auto consumers on automotive power and economy of high standards. For now, mechanical transmission will continue to be a simple structure, high efficiency, high power three significant advantages still occupy the mainstream auto gearbox.

Key words: transmission, drive system, bearings, power transmission ratio

目录

前言1

第一章 概述3

第二章 变速器传动机构布置4

§2.1 传动机构布置方案分析4

§2.2零部件结构方案分析10

第三章 变速器主要参数的选择13

§3.1中心距A13

§3.2 齿轮参数的选取14

§3.3 各挡齿轮齿数的分配及传动比的计算17

第四章 变速器的设计与计算20

§4.1 轴的计算与校核20

§4.2齿轮的计算与校核23

§4.4 键的校核计算27

第五章 同步器的设计29

第六章 变速器操纵机构设计31

第七章 结 论32

参考文献33

致 谢34

川公网安备: 51019002004831号

川公网安备: 51019002004831号