履带拖拉机变速器改进设计Ⅱ

履带拖拉机变速器改进设计Ⅱ【优秀含2张CAD图纸变速器全套课程毕业设计】

【带任务书+开题报告】【45页@正文15100字】【详情如下】【需要咨询购买全套设计请加QQ1459919609】.bat

任务书-履带拖拉机变速器改进设计Ⅱ.doc

参考文献资料

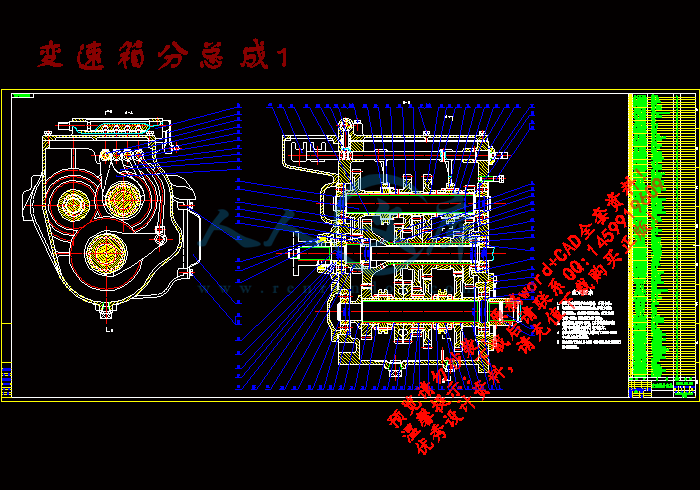

变速箱分总成.dwg

变速箱分总成1.dwg

履带拖拉机变速器改进设计Ⅱ.doc

开题报告.doc

摘要.doc

摘要目录.doc

任 务 书

设计(论文)题目履带拖拉机变速器改进设计Ⅱ

主要研

究内容改进设计履带拖拉机变速器,作业速度范围为:前进档2.5~15km/h,倒车档2.5~6km/h。

换档方式:手动换档操纵啮合套换档;

档位数:(8+4)档;

主离合器形式:单作用式离合器;

发动机额定功率:Ne=106kW,发动机额定转速:ne=2300r/min。

主要技术指标(或研究目标)绘制变速器总装配图;变速器齿轮、轴零件图;对变速器的各档传动比、装配尺寸链进行计算;对变速器各零部件的强度、刚度进行计算和校核;绘制总量不低于AO号的图纸3张,其中计算机图纸2张;不低于12000字的论文说明书,10000外文字符资料翻译。

进行步骤:①课题调研,查阅文献资料,明确任务;②方案设计;③总图设计;④

撰写论文:③毕业论文答辩。

进度计划①调查研究,熟悉设计内容,收集文献资料,时间占20%~25%(约2.0~3周);

②设计任务分析与实施方案的确定,写出开题报告;时间占3%~5%(约1周);

③实施设计、计算、绘图,论文起草时间占45%~50%(约6周);

④整理论文,时间占5%~8%(约1.5周);

⑤毕业论文答辩,时间占3%~5%(约1.5周)。

履带拖拉机变速器改进设计Ⅱ

摘 要

本次设计任务为:履带拖拉机变速器的改进设计。

变速箱的结构对拖拉机的动力性、经济性、操纵的可靠性与轻便性、工作噪声等都有直接影响。变速箱主要用来改变发动机传到驱动轮上的转矩和转速,目的是在起步、爬坡、转弯、加速等各种行驶工况下,使汽车获得不同的牵引力和速度,同时使发动机在最有利的工况范围工作,设有空档和倒档,并设有动力输轴。

为适应农业耕作的复杂工况,要求变速箱采用多档位,以使变速箱有较宽的速比范围,以使拖拉机能高效率高质量地完成各种作业。该变速器采用手动啮合套换档机构,空间三轴布置方式,结构紧凑。

本次设计按照传统设计方法,本着半经验半理论的设计原则通过类比法确定方案,参照已有变速箱结构,最后以机械零件的强度和刚度理论对确定的形状和尺寸进行必要的计算和校核,以满足约束条件,进而缩短设计周期,降低设计成本。

关键词:拖拉机,变速箱,啮合套,改进设计

IMPROVED DESIGN Ⅱ OF TRACKED TRACTOR TRANSMISSION

ABSTRACT

This design is an improving design of the tractor transmission.

The structure of the transmission has direct effect on the tractor’s traction performance and economy performance as well as its reliability, working noise and so on. Transmission is mainly used to change the engine torque and speed reached on the driving wheel, the aim is to acquire different traction and speed in various driving conditions like starting, climbing, turning and accelerating. At the same time the engine can work in optimum condition. The transmission has reverse gear ,zero gear and power transmission shaft.

To meet the complex farming conditions, the transmission should have a multi-gear so that the transmission speed ratio can be changed in a wide scope. Then the tractor can complete all kinds of operation efficiently and high-quality. The transmission adopts the manual shift meshing sets, triaxial space layout. And its structure is compact.

The design of transmission uses the traditional design method. Based the semi-empirical and semi-theoretical design principles, the drive scheme is determined by analogy. In order to meet the conditions, shorten the design cycle and reduce design costs, the shape and size of transmission are calculated and checked by the mechanical parts strength and stiffness theory.

Key words: tractor, transmission, meshing sleeve, improved design

目 录

第一章 前言............................................1

第二章 变速箱的结构分析................................3

§2.1概述.....................................3

§2.2 变速箱的总体结构分析.......................3

§2.2.1 传动机构布置方案分析 .......................4

§2.2.2 零、部件机构方案分析.......................5

§2.3 变速箱的总体结构方案的确定.................6

第三章 变速箱主要参数的确定...........................7

§3.1传动系传动比的计算...........................7

§3.1.1 传动系总传动比的计算........................7

§3.1.2 总传动比与各部件间传动比的关系..............7

§3.2 变速箱各档位传动比的初步确定..................8

§3.2.1 理论车速的分段及对应的传动比................8

§3.2.2 变速箱各区段传动比的确定....................8

§3.3 中心距和模数的确定........................10

§3.3.1 中心距A的确定.............................11

§3.3.2 模数m的确定..............................11

§3.4 变速箱各传动齿轮齿数的确定...................11

§3.4.1 传动齿轮齿数的初步确定.....................11

§3.4.2 齿数及传动比的最终确定.....................13

§3.4.3 8+4档变速箱各档的速比和速度..............13

§3.5 本章小结..................................14

第四章 齿轮的设计计算.................................15

§4.1概述.........................................15

§4.2齿轮主参数的选择.............................15

§4.2.1 齿轮副中心距...............................15

§4.2.2 齿形角.....................................15

§4.2.3齿宽系数..................................15

§4.2.4 齿轮基本参数..............................15

§4.2.5 变位齿轮参数的确定.........................17

§4.3 齿轮强度的校核.................................17

§4.3.1 拖拉机齿轮常用的加工方法..................18

§4.3.2许用弯曲应力的确定.........................18

§4.3.3 轮齿弯曲应力的求解.......................18

§4.3.4 齿轮齿宽的确定...........................19

第五章 轴的设计计算...........................20

§5.1轴结构的初步选定...........................20

§5.2 轴的强度校核...............................21

§5.2.1轴T1的强度校核..........................21

§5.2.2轴T2的强度校核..........................26

§5.2.3轴T3的强度校核..........................30

§5.3 本章小结................................34

第六章 轴承的选用和寿命计算...........................35

§6.1轴承的选用.................................35

§6.2滚动轴承的寿命的计算........................35

§6.2.1 轴承的平均转速............................35

§6.2.2轴承的基本额定寿命........................36

§6.3本章小结.................................37

第七章 结 论........................................38

参考文献...............................................39

致谢...................................................40

第一章 前 言

农业是国民经济的基础,是国家自立、社会安定的基础,发展农业须要得到重视。那么发展农业就离不开农业现代化的发展,提高农业机械化水平就成为必要,不断改进我国的农用拖拉机也就成为须要。

而且我国是个农业大国,为了提高农民劳动效率,拖拉机是必不可少的。基于我国地理条件的复杂情况,既有平原、山地,又有水田、旱地,因此既要满足平原山地拖拉机作业的要求又得适应水田旱地拖拉机的作业内容。这就要求我们设计时要全面周到地考虑到农业作业的复杂条件,而且要不断更新技术,以适应需要。

在我国农业作业的情况很复杂:旱地耕耙、水田耕耙、凿式犁深松、旋耕、移栽、谷物收获、肥料撒播、装载、道路运输、推土、旋转开沟等等。多种作业环境就要求拖拉机有较宽的速度范围(例如:前进档2km/h—15km/h,倒档2.5km/h—6km/h),因此对变速箱的要求随之提高了:既要有较宽的速比范围,又得满足整车布置的要求。这就需要较多的档位,以求拖拉机能高效率高质量地完成各种作业。

履带式拖拉机变速箱,档位多,改进难度不小,但基于方便于农民的宗旨,应该本着负责任的态度,认真仔细克服改进设计中的各种问题。

国内拖拉机变速器的设计制造水平的代表为中国第一拖拉机制造厂。其中,以东方红-1302R橡胶履带拖拉机变速器为典型。该变速箱继承了以往东方红履带拖拉机产品的诸多优点,跟踪国际先进技术的发展方向,采用了多项新颖结构的设计技术,实现了东方红履拖产品的升级换代,特别适合于我国东北和西北地区大面积农田作业。该变速器为(12+4)档位啮合套换档机械传动变速箱,高、中、低、倒四个换档区域,每个换档区域有四种速度,整个变速箱变速范围大,适应多种农机具耕作要求,工作效率高。

国外同类产品的设计水平高、制造技术先进,各种先进技术应用于变速箱,电子、液压技术的应用使拖拉机能高效率高质量地完成各种作业。其中以美国的凯斯的“美洲狮” PUMA195拖拉机配用的变速器为典型。该变速箱堪称最好的全动力换档变速箱之一。标准配置的18x6电子全动力换档变速器,在发动机的飞轮上采用了专利技术的扭矩传感系统,用来测量发动机的转速和扭矩。变速箱根据发动机的转速和负载和行驶速度自动变换档位,确保了拖拉机工作效率的最大化,并减小了燃油消耗。

所以,我国的拖拉机变速箱的设计改进空间较大,对相关工程设计人员来说,既是挑战,又是机遇。

参考文献

[1] 机械电子工业部洛阳拖拉机研究所. 拖拉机设计手册(上册)[M].北京:机械工业出版社,1994

[2] 洛阳拖研所 战惠敏. 东方红履带拖拉机变速箱改进方案探讨[J].

[3] 吉林工业大学,北京农机学院,洛阳农机学院等合编.拖拉机底盘结构设计图册.北京:机械工业出版社,1974

[4] 中国农业机械化科学研究所编.农业机械设计手册(上、下册)[M].北京:中国工业出版社,1970

[5] 彭文生,李志明等.机械设计[M].北京:高等教育出版社,2002.8

[6] 梁正强.机械零件设计计算实例[M].北京:中国铁道出版社,1986

[7] 吉林大学 王望予.汽车设计第4版[M].北京:机械工业出版社,2004.8

[8] 吉林工业大学 诸文农.底盘设计(上册)[M].北京:机械工业出版社,1981

[9] 清华大学 余志生.汽车理论 第3版[M].北京:机械工业出版社,2006

[10] 华中农学院.拖拉机汽车学 第四册 拖拉机理论[M].北京:农业出版社,1983

[11] 华中农学院.拖拉机汽车学 第二册 拖拉机汽车底盘构造[M].北京:农业出版社,1983

[12] 吉林大学 陈家瑞. 汽车构造第2版(下册)[M].北京:机械工业出版社,2006

[13] 吴宗泽. 机械设计实用手册[M].北京:化学工业出版社,1999

[14] 江苏工学院 刘星荣.拖拉机构造(下册)[M].北京:机械工业出版社,1988

[15] 程悦荪. 拖拉机设计[M].北京:机械工业出版社,1989

[16] 陈殿云. 工程力学[M].兰州:兰州大学出版社,2003

[17] 杨可桢,程光蕴. 机械设计基础 第四版[M].北京:高等教育出版社,1999

川公网安备: 51019002004831号

川公网安备: 51019002004831号