【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目 录

一、零件的分析………………………………………………1

(一)零件的作用…………………………………………………………1

(二)零件的工艺分析……………………………………………………1

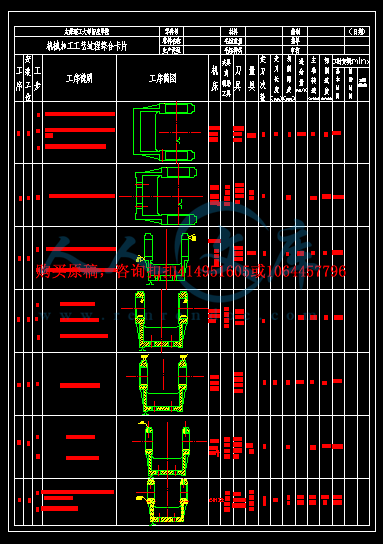

二、工艺规程设计……………………………………………2

(一)确定毛坯的制造形式…………………………………………………2

(二)基面的选择…………………………………………………………2

(三)制定工艺路线………………………………………………………2

(四)机械加工余量、工序尺寸及毛皮尺寸的确定 …………………4

(五)确立切削用量及基本工时…………………………………………5

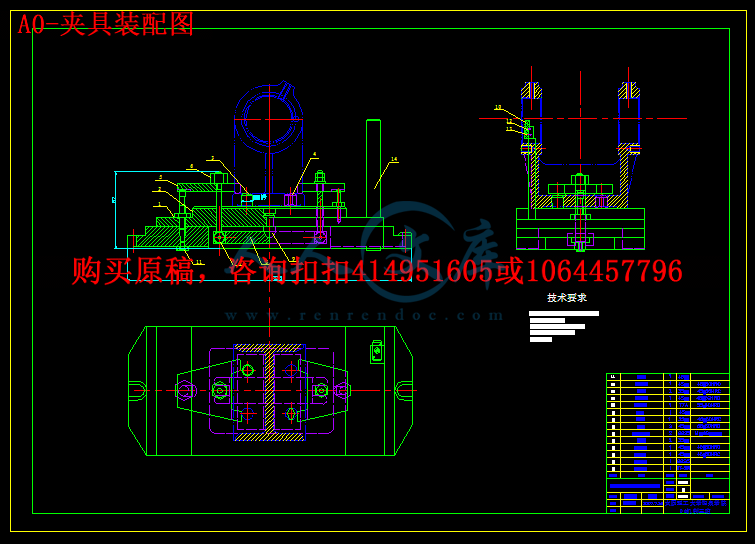

三、夹具设计…………………………………………………………………13

(一)问题的提出 …………………………………………………………13

(二)卡具设计………………………………………………………………13

(三)夹具零件………………………………………………………………14

四、设计体会………………………………………………17

五、参考文献…………………………………………………18

序 言

机械制造技术基础课程设计是在学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.是进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

希望能通过这次课程设计对我们未来将从事的工作进行一次适应性训练,从中锻炼我们的分析问题、解决问题的能力,为今后参加工作打下一个良好的基础。

一、零件的分析

(一)零件的作用

题目所给的零件是升降杆的支承部件——升降杆轴承座。该零件适用范围广,主要用于支承轴类的零件。使轴类零件能获得所需的同轴度和很高的回转精度,能保证运动的可靠性。

(二)零件的工艺分析

轴承座有三组加工表面,并有一定位置要求,其中尺寸要求较高的有:具体分述如下:

1.以的中心加工表面

这一组加工表面包括:一个82mm110mm的矩形表面及长宽各为50mm深度为2mm的矩形槽。其中,主要加工表面为82mm110mm的矩形表面。

2.以82mm110mm的矩形表面加工表面

这一组加工表面包括:两个圆柱的左右表面及表面外的螺纹孔;两个圆柱的内表面;两圆柱上的两个孔。

这两组加工表面之间有着一定位置要求,主要是:

两个孔相对底平面之间的平行度公差为0.12。

由以上分析可知,对于这几组加工表面而言,加工时可以先加工下表面,然后以下表面为粗基准,借助于专用夹具加工其它组的表面。

川公网安备: 51019002004831号

川公网安备: 51019002004831号