摘 要

本课程设计是重要的实践教学环节之一,其主要内容是机械加工工艺规程编制和钻削孔工序专用夹具设计。

本课程设计是在完成生产实习,学完机械制造技术基础和其它专业课程之后进行的。学生通过该课程设计,将所学理论与生产实践相结合,得到解决问题和分析问题能力的初步培养,另外也为以后搞好毕业设计、走上工作岗位进行一次综合训练。通过该课程,学生应该在下述各方面得到锻炼:

1.使学生具有制定工艺规程的初步能力。能综合运用机械制造技术基础和其他课程的基本理论和方法,正确的制定一个零件的机械加工工艺规程。

2.具有设计专用夹具的初步能力,提高结构设计能力。

3.结合工艺设计内容,能够熟练的应用工艺计算方法,正确的进行工艺计算,如工艺参数、切削力、切削功率、切削速度、定位误差、夹紧力等。

4.进一步提高查阅资料,熟练地使用设计手册、参考资料等方面的能力。

5.通过设计的全过程,使学生会进行工艺设计的程序和方法,培养独立思考和独立工作的能力。

目 录

1.支架零件的机械加工工艺规程编制1

1.1支架零件的工艺分析及生产类型的确定1

1.1.1 零件用途1

1.1.2 分析零件的技术要求1

1.1.3 审查零件的工艺性2

1.1.4 确定支架的生产类型2

1.2确定毛坯、绘制毛坯简图2

1.2.1 选择毛坯2

1.2.2 确定毛坯的尺寸公差和机械加工余量2

1.2.3绘制支架铸造毛坯简图3

1.3拟定支架工艺路线3

1.3.1定位基准3

1.3.2表面加工方法的确定4

1.3.3 加工阶段的划分4

1.3.4 工序的集中与分散4

1.3.5 工序顺序的安排4

1.3.6 确定工艺路线5

1.4加工余量、工序尺寸和公差的确定6

1.4.1 工序5钻-粗铰-精铰mm孔的加工余量、工序尺寸和公差的确定6

1.5切削用量的计算6

1.5.1 钻孔工步6

1.5.2 粗铰工步7

1.5.3 精铰工步7

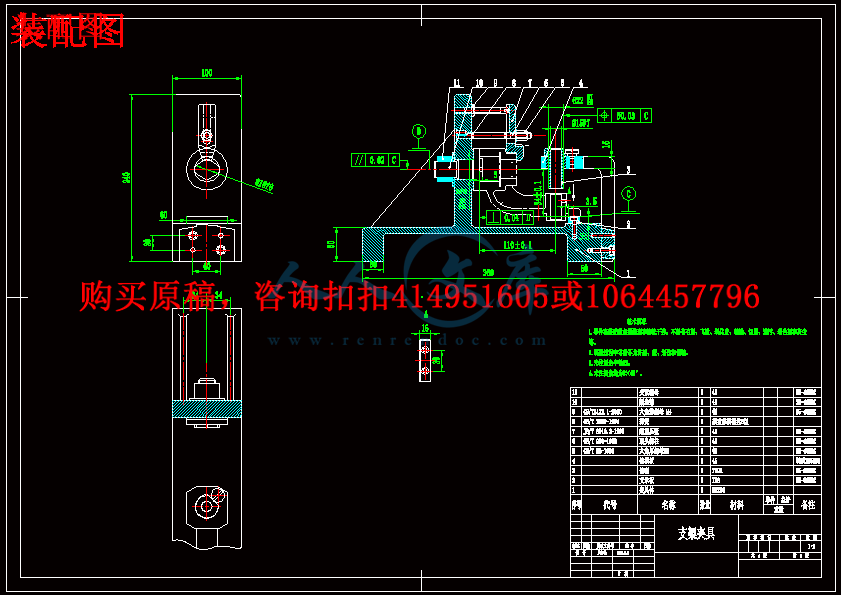

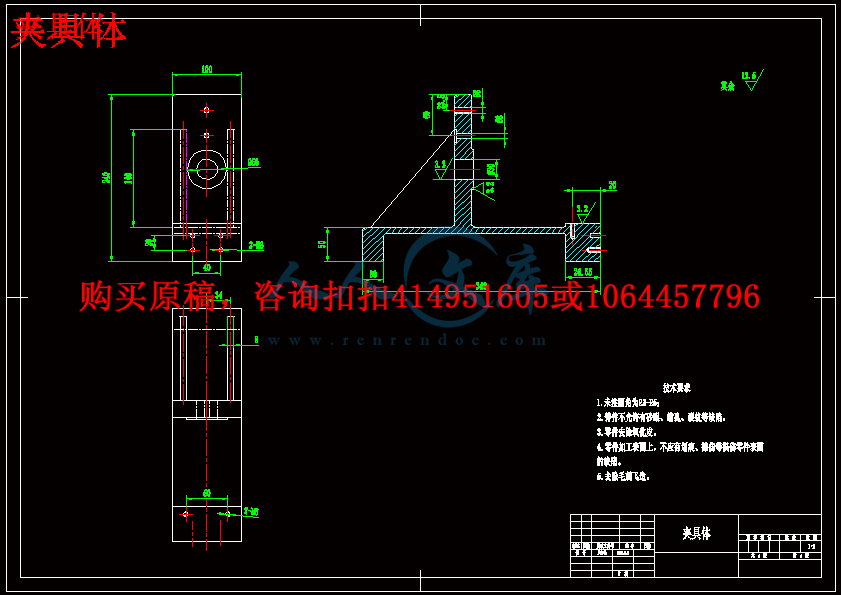

2.钻削孔工序钻用夹具设计7

2.1.夹具设计任务7

2.2.确定夹具的结构方案7

2.3.画夹具装配图8

2.4.夹具装配图上标注尺寸、配合及技术要求。8

参考文献9

1.支架零件的机械加工工艺规程编制

1.1支架零件的工艺分析及生产类型的确定

1.1.1 零件用途

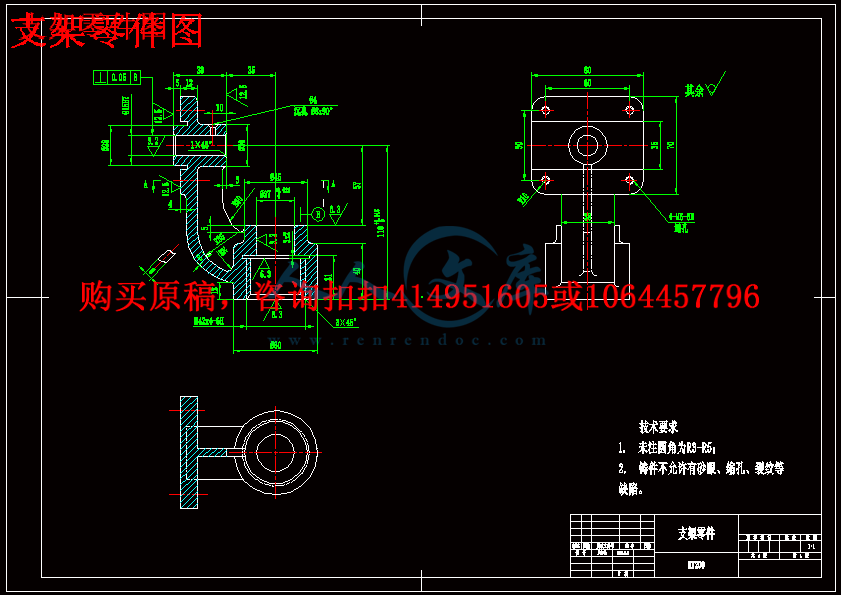

支架零件主要起支撑作用。

1.1.2 分析零件的技术要求

(1) 零件材料为HT200。

(2) 支架零件技术要求汇集在下表

表1-1 支架零件技术要求表

加工表面尺寸及偏差/mm公差/mm及精度等级表面粗糙度|µm形位公差/mm

孔0.018,IT7Ra1.6

孔0.021,IT7Ra1.6

圆柱左端面IT9Ra12.5

圆柱右端面IT9Ra12.5

连接板左端面8070IT10Ra12.5

圆柱上端面IT9Ra6.3

圆柱下端面IT9Ra6.3

螺纹退槽32IT12Ra6.3

1.1.3 审查零件的工艺性

由零件图分析可知,支架头部两端面和尾部两端面均要求切削加工,并在轴向方向上均高于相邻表面,这样减少了加工面积且易于加工。肋板的存在增加了支架头部的接触刚度,的孔和的孔的端面均为平面,可以防止加工过程中钻头钻偏,以保证孔的加工精度;另外,该零件除主要工作表面外,其余表面加工精度均较低,不需要高精度机床加工,通过铣削、钻床的粗加工就可以达到加工要求;而主要工作表面,虽然加工精度相对较高,但也可以在正常生产条件下采用较经济的方法保质保量的加工出来,因此该零件的加工工艺性好。

1.1.4 确定支架的生产类型

依设计题目知:Q=5000件/年,m=1件/年;结合生产实际,备品率a%和废品率b%分别取3%和5%。代入公式得

支架重量为4.5kg,支架属轻型零件;该支架的生产类型为大批生产。

1.2确定毛坯、绘制毛坯简图

1.2.1 选择毛坯

由于该支架结构复杂,所以毛坯选用铸件,用于铸造的材料为HT200。此支架的轮廓尺寸不大,且生产类型属大批生产,为提高生产率和铸件精度,宜采用金属模机器造型方法制造毛坯。毛坯的拔模斜度为。

川公网安备: 51019002004831号

川公网安备: 51019002004831号