目录

前言……………………………………………………………………………………………

1机械制造技术毕业设计的目的………………………………………………………………………………

2机械制造技术毕业设计的基本任务与要求…………………………………………………………………

2、1、设计任务…………………………………………………………………………………………………

2、2、毕业设计基本要求………………………………………………………………………………………

3 毕业设计说明书的编写………………………………………………………………………………………

第一章 分离爪工艺规程和工艺装备设计…………………………………………………

1 分离爪工艺规程和工艺装备的基本任务……………………………………………………………………

2 分离爪工艺规程和工艺装备的设计要求……………………………………………………………………

3 分离爪工艺规程和工艺装备的方法和步骤…………………………………………………………………

3、1 生产纲领的计算与生产类型的确定………………………………………………………………

3、2 零件图审查………………………………………………………………………………………

3、2、1 了解零件图的功用及技术要求……………………………………………………………

3、2、2 分析零件的结构工艺性…………………………………………………………………

3、3 毛坯的选择………………………………………………………………………………………

3、3.1毛坯的种类…………………………………………………………………………………

3、3.2铸件制造方法的选择………………………………………………………………………

3、3.3铸件的尺寸公差与加工余量………………………………………………………………

3、3.3.1铸件的尺寸公差……………………………………………………………………

3、3.3.2铸件的加工余量……………………………………………………………………

3、3.3.3铸件最小孔径……………………………………………………………………

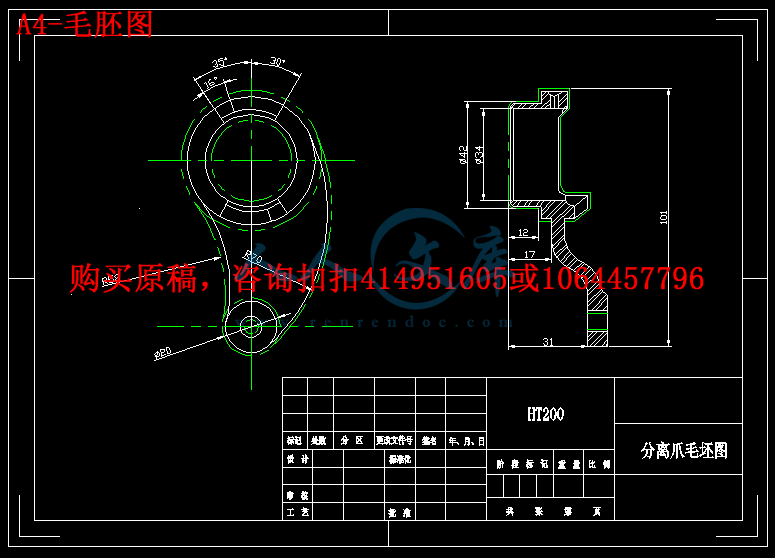

3、3、4 毛坯—零件合图……………………………………………………………………………

3、4 定位基准的选择………………………………………………………………………………

3、4、1 夹具设计研究原始资料……………………………………………………………………

3、4、2 拟定夹具的结构方案……………………………………………………………………

3、4、2、1确定夹具的类型…………………………………………………………………

3、4、2、2确定工件的定位方式及定位元件的结构……………………………………………

3、4、2、3确定工件的夹紧方式,计算夹紧力并设计夹紧装置……………………………………

3、4、2、4确定刀具的导向方式或对刀装置…………………………………………………………

3、4、2、5确定夹具体的结构类型…………………………………………………………………

3、4、3 夹具总图设计……………………………………………………………………………

3、4、3、1 绘制总装图的注意问题…………………………………………………………………

3、4、3、2 绘制总装图的步骤………………………………………………………………………

3、4、3、3 夹具总图上尺寸及精度、位置精度与技术要求的标注……………………………

3、4、3、4 夹具公差与配合的选择…………………………………………………………………

3、4、3、5 各类机床夹具的公差和技术要求的确定………………………………………………

3、4、4夹具精度的校核…………………………………………………………………………

3、4、5绘制夹具零件图样……………………………………………………………………………

3、4、6夹具总体结构分析及夹具的使用说明…………………………………………………

3、5 拟定工艺路线……………………………………………………………………………………

3、5、1 确定各表面的加工方法……………………………………………………………………

3、5、2 加工顺序的安排……………………………………………………………………………

3、5、3 确定加工余量……………………………………………………………………………

3、5、4 计算工序尺寸及公差……………………………………………………………………

3、6 确定各工序切削用量……………………………………………………………………………

3、7 机床及工艺装备的选择……………………………………………………………………………

3、8 工时定额的计算与确定……………………………………………………………………

3、9 工艺规程卡的填写……………………………………………………………………………

4、设计小结…………………………………………………………………………………………………

参考文献书目…………………………………………………………………………………………

分离爪工艺规程和工艺装备设计

摘要:本设计的零件为分离爪,选用QT40-10球墨铸铁 。根据零件的形状、尺寸精度、生产的经济效益等各方面的详细分析其加工工艺,多采用专用机床加工。通过对零件的分析,此轴要求精度高,工序适当集中,要求光滑,所以选用工具和尺寸要准。最后对零件进行校核。以便达到零件精度的要求。

关键词:夹具、校核、球墨铸铁,分离爪

前言

1分离爪工艺规程和工艺装备设计

机械制造技术课程设计是培养机械工程类专业学生应职应岗能力的重要实践性教学环节,它要求学生能全面综合地运用所学的理论和实践知识,进行零件机械加工工艺规程和工艺装备的设计。其基本目的是:

(1)培养工程意识。

(2)训练基本技能。

(3)培养质量意识。

(4)培养规范意识。

2 机械制造技术课程设计的基本任务与要求

2、1、设计任务

(1)设计一个中等复杂的零件的加工工艺规程;

(2)设计一个专用夹具;

(3)编写设计说明书。

2、2、课程设计基本要求

(1)内容完整,步骤齐全。

(2)设计内容与说明书的数据和结论应一致,内容表达 清楚,图纸准确规范,简图应简洁明了,正确易懂。

(3)正确处理继承与创新的关系。

(4)正确使用标准和规范。

(5)尽量采用先进设计手段。

3 课程设计说明书的编写

说明书要求系统性好、条理清楚、语言简练、文字通顺、字迹工整、图例清晰、图文并茂,充分表达自己的见解,力求避免抄书。

4分离爪工艺规程和工艺装备设计

(1)设计分离爪中车左侧端面,位置尺寸16;粗车外圆至Φ41.5车床夹具

(2)加工工件零件图如图4-1所示。

(3)生产类型:大批量生产。

(4)毛胚:模铸件。

(5)工艺内容:工件材料为QT40-10。车削大头做侧端面。粗车外圆至Φ41.5。使用设备为CA6140车床。刀具为标准普通刀具。其工序简图如4-2所示

(6)工序的加工要求:Φ36外圆中心距为(36±0.212)mm;平行度允差0.05mm;。

川公网安备: 51019002004831号

川公网安备: 51019002004831号