箱体镗尺寸为φ100和φ60内孔的夹具设计【全套CAD图纸+说明书】【课设资料】

收藏

资源目录

压缩包内文档预览:(预览前20页/共31页)

编号:478606

类型:共享资源

大小:656.21KB

格式:RAR

上传时间:2015-09-22

上传人:好资料QQ****51605

认证信息

个人认证

孙**(实名认证)

江苏

IP属地:江苏

20

积分

- 关 键 词:

-

箱体

尺寸

以及

60

夹具

设计

全套

cad

图纸

说明书

仿单

资料

- 资源描述:

-

【温馨提示】 购买原稿文件请充值后自助下载。

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

摘 要

零件的工艺编制是否合理,直接关系到零件的加工能否达到质量要求;合理的工艺编制就能使各工序科学地衔接,实现优质、高产低消耗,使生产均衡、顺利地进行。同时,机床夹具在机械制造中也占有重要的地位,合理的夹具设计能可靠地保证工件的加工质量,提高加工效率,减轻劳动强度,充分发挥和扩大机床的工艺性能。可见这两者在机械制造行业中是至关重要的环节。本次设计的是减速箱箱体上120孔的加工工艺及夹具设计,该孔精度要求较高,采有用镗床加工。在编制加工工艺时,要考虑到孔的各项精度以及形状与位置公差等。

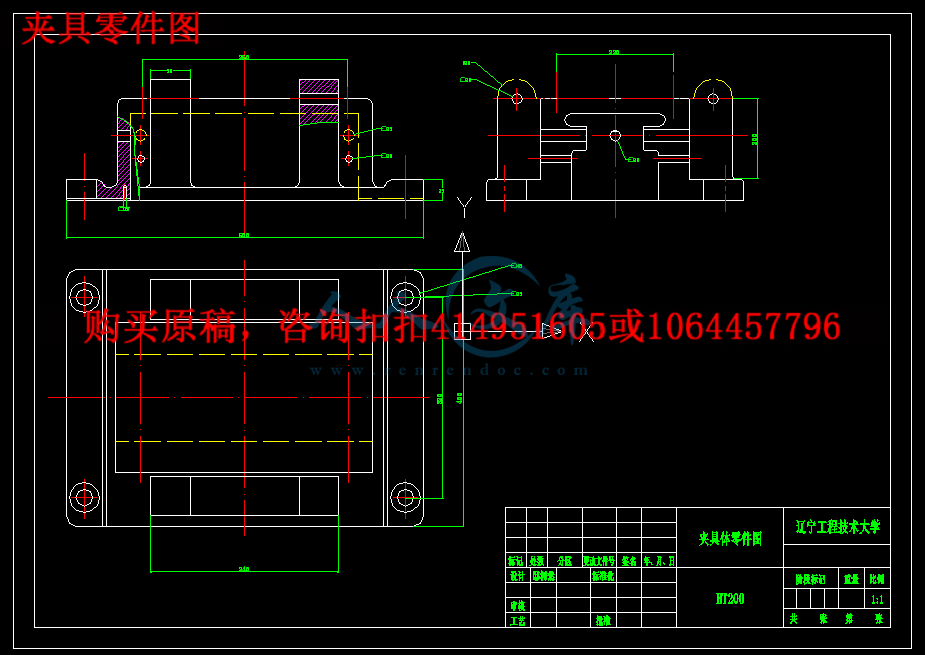

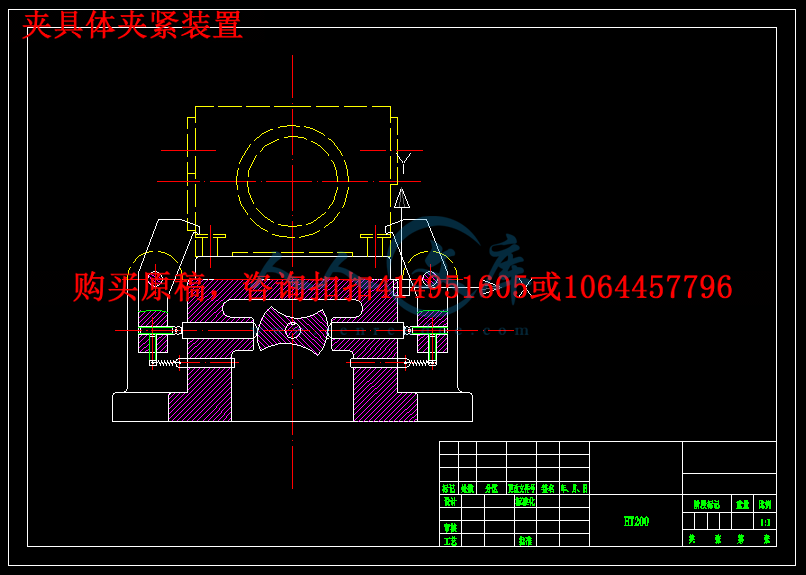

在设计加工150孔的专用夹具时,以箱座底面为基准,采用一面两销定位,通过连接螺栓将箱盖和箱座联结,并以定位销将其定位。为了降低成本、减少装夹时间,采用凸轮联动夹紧装置。逆时针转动手柄时,在拉伸弹簧的作用下,压板松开,放入工件,顺时针转动手柄带动凸轮推动推杆,从而压紧工件。

关键词:工艺;夹具;定位;位置公差

目 录

摘 要…Ⅰ

ABSTRACTⅡ

目录1

第一章 零件的工艺分析2

1.1 零件的作用2

1.2分析零件的技术要求2

1.3 零件生产类型的确定4

第二章 零件的工艺规程设计5

2.1 确定毛坯的制造形式5

2.2 定位基准的选择5

2.3 零件表面加工方法的选择6

2.4 制订工艺路线7

2. 5加工余量和工序的确定8

2.6 工序设计10

2.7 确定切削用量及基本工时13

第三章 专用夹具设计19

3.1 问题的提出19

3.2 定位方案及定位元件的选择19

3.3 夹紧方案及夹紧元件的选择21

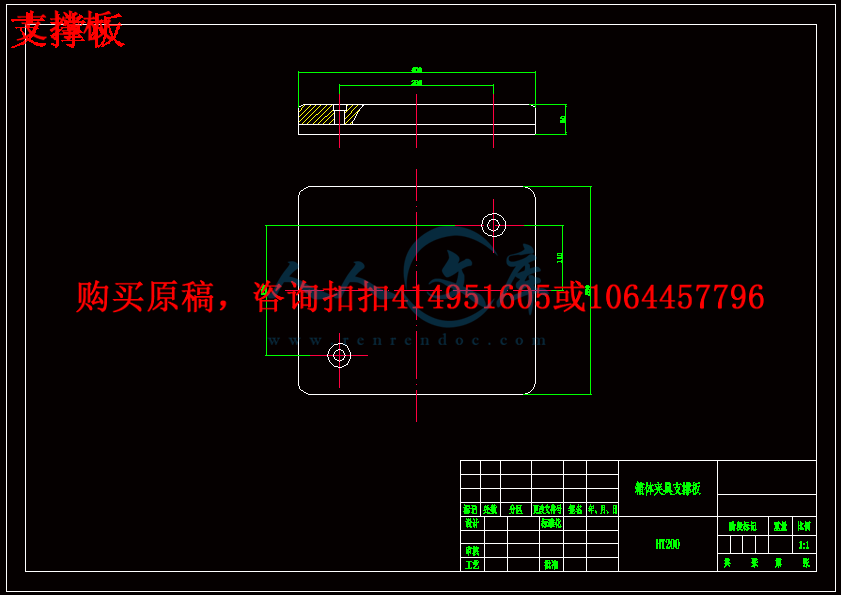

3.4 夹具体的选择23

3.5 自锁条件的计算23

3.6 夹紧力的计算24

3.7 定位误差的计算25

3.7 夹具的使用27

第四章 展望与体会27

参考文献28

第一章 零件的工艺分析

1.1 了解零件的用途

题目所给的是箱体零件。箱体类是机器或部件的基础零件,它将机器或部件中的轴、套、齿轮等有关零件组装成一个整体,使它们之间保持正确的相互位置,并按照一定的传动关系协调地传递运动或动力。因此,箱体的加工质量将直接影响机器或部件的精度、性能和寿命。在现代科研、国防、交通、冶金、化工以及基础设施建设等国民经济众多领域应用十分广泛。

零件图的具体结构见后面的附件“箱体零件图”

- 内容简介:

-

辽宁工程 技术大学 机械加工工序卡片 产品型号 零件图号 产品名称 零件名称 箱体 共 1页 第 1页 车间 工序号 工序名 材料牌号 7 镗两 个 100和 60的内孔 HT200 毛坯种类 毛坯外形尺寸 每毛坯可制件数 每台件数 铸件 1 1 设备名称 设备型号 设备编号 同时加工件数 卧式镗床 T68 1 夹具编号 夹具名称 切削液 工位器具编号 工位器具名称 工序工时 /s 准终 单件 83.3 工步号 工步内容 工艺装备 主轴转速 /r min-1 切削速度 /m min-1 进给量 ( mm/r) 背吃刀 量 / 进给 次数 工步工时 /s 机动 辅助 描图 1 粗镗 035.00100 mm内孔 卧式铣镗床 T68 260r/min =80m/min 1mm/r 2mm 11.4 2 机械10-03 2 半精镗 035.00100 mm内孔 卧式铣镗床 T68 320r/min 100m/min 0.8mm/r 0.75 12 2 描校 3 精镗 035.00100 mm内孔 卧式铣镗床 T68 254r/mm 80m/min 0.5mm/r 0.3mm 30.6 2 nts 4 粗镗 . 030.0060 mm内孔 卧式铣镗床 T68 439r/mm 80m/min 1.0mm/r 2 3.6 0.7 底图号 5 半精镗 . 030.0060 mm内孔 卧式铣镗床 T68 535r/mm 100m/min 0.8mm/r 0.75mm 3.6 0.7 6 精镗 030.0060 mm 内孔 卧式铣镗床 T68 424r/mm 80m/min 0.5mm/r 0.25mm 9 6 装订号 设计 (日期) 审核 (日期) 标准化 (日期) 会签 (日期) 标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期 nts 辽宁工程技术大学 机械加工工艺过程卡片 产品型号 零件图号 产品名称 零件名称 箱体 共 1 页 第 1 页 材料牌号 HT200 毛坯种类 铸件 毛坯外形尺寸 每坏件数 1 每台件数 1 备注 工序号 工序名称 工序内容 车间 工段 设备 工艺装备 工序时间 准终 单件 1 热处理 , 人工时效 , 按图纸尺寸 ,检查加工余量,对箱体各加工表面划线 对箱体各加工表面划线 金工 2 粗铣箱体下表面 粗铣箱体下表面 金工 X52K 立式 铣床 硬质合金莫氏锥柄立铣刀50 200 3 粗铣箱体下表面 粗铣箱体下表面 金工 X52K 立式铣床 硬质合金莫氏锥柄立铣刀50 200 4 精铣箱体上表面 精铣箱体上表面 金工 X52K 立式铣床 硬质合金莫氏锥柄立铣刀50 200 5 粗铣箱体左端面 粗铣箱体左端面 金工 X52K 立式铣床 硬质合金莫氏锥柄立铣刀 50 200 描图 6 粗铣箱体右端面 粗铣箱体右端面 金工 X52K 立式铣床 硬质合金莫氏锥柄立铣刀 50 200 机械10-03 7 半精铣 箱体左端面 半精铣 箱体左端面 金工 X52K 立式铣床 硬质合金莫氏锥柄立铣刀 50 200 邸树然 8 半精铣箱体右端面 半精铣箱体右端面 金工 X52K 立式铣床 硬质合金莫氏锥柄立铣刀50 200 描校 9 钻地脚螺栓孔 4 20mm 及锪 40mm 的孔到尺寸。 钻地脚螺栓孔 4 20mm 及锪40mm 的孔到尺寸。 金工 Z550 立式钻床 钻床专用夹具 , 带导柱直柄平底锪钻 40, 莫氏锥柄麻花钻 20 10 粗镗 半精镗 精镗 尺寸为120mm 的内孔 粗镗 半精镗 精镗 尺寸为120mm 的内孔 金工 卧式铣镗床T68 硬质合金镗刀、游标卡尺、专用夹具 11 粗镗 半精镗 精 镗 尺寸为120mm 的内孔 粗镗 半精镗 精镗 尺寸为120mm 的内孔 金工 卧式铣镗床T68 硬质合金镗刀、游标卡尺、专用夹具 12 去毛刺 金工 钳工台 平锉 14 清洗 金工 清洗机 15 终检 金工 塞规、百分表、卡尺等 装订号 设计 日期 审核 (日期) 标准化 (日期) 会签 (日期) 标记 处数 更改文件号 签字 日期 标记 处数 更改文件号 签字 日期 nts nts 辽宁工程技术大学 机 械 制 造 技 术 基 础 课 程 设 计 题 目: 箱体零件机械加工工艺规程及工艺装备设计 班 级: 机械 10-03 姓 名: 邸树然 指导教师: 孙远静 完成日期: 2013.6.27 nts辽宁工程技术大学课程设计 1 一、设计题目 箱体零件的机械加工工艺规程及工艺装备设计 二、 原始资料 (1) 被加工零件的零件图 1 张 (2) 生产类型 :(中批或大批大量生产) 三、上交材料 1绘制零件图 1 张 2毛坯图 1 张 3编制机械加工工艺过程综合卡片 1 套 4 编制机械加工工艺卡片(仅编制所设计夹具对应的那道工序的机械加工工艺卡片) 1 套 5 绘制夹具装配图 ( A0 或 A1) 1 张 6 绘制 夹具中 1 个零件图( A1 或 A2。 装配图 出来后,由指导教师为学生指定需 绘制 的零件图,一般为夹具体)。 1 张 7编写 课程 设计说明书 ( 约 5000-8000 字 )。 1 份 四、进度安排 本课程设计要求在 3 周内完成。 1第 l 2 天查资料,熟悉题目阶段。 2第 3 7 天,完成 零件的 工艺性分析 ,确定毛坯的类型、制造方法 和 机械加工工艺规程 的设计并 编制 出 零件的机械加工工艺卡片 。 3第 8 10 天,完成 夹具 总体方案设计(画出草图,与指导教师沟通,在其同意的前提下,进行课程设计的下一步)。 4第 11 13 天,完成 夹具 总装图的 绘制。 5第 14 15 天,零件图的 绘制 。 6第 16 18 天,整理并完成 设计说明书 的编写。 7第 19 天,完成图纸和 说明书 的输出打印。 8第 20 21 天,答辩 nts辽宁工程技术大学课程设计 2 五、指导 教 师评语 成 绩: 指导教师 日 期 nts- I - 摘 要 零件的工艺编制是否合理,直接关系到零件的加工能否达到质量要求;合理的工艺编制就能使各工序科学地衔接,实现优质、高产低消耗,使生产均衡、顺利地进行。同时,机床夹具在机械制造中也占有重要的地位,合理的夹具设计能可靠地保证工件的加工质量,提高加工效率,减轻劳动强度,充分发挥和扩大机床的工艺性能。可见这两者在机械制造行业中是至关重要的环节。本次设计的是减速箱箱体上 120 孔的加工工艺及夹具设计,该孔精度要求较高,采有用镗床加工。在编制加工工艺时,要考虑到 孔的各项精度以及形状与位置公差等。 在设计加工 150 孔的专用夹具时,以箱座底面为基准,采用一面两销定位,通过连接螺栓将箱盖和箱座联结,并以定位销将其定位。为了降低成本、减少装夹时间,采用凸轮联动夹紧装置。逆时针转动手柄时,在拉伸弹簧的作用下,压板松开,放入工件,顺时针转动手柄带动凸轮推动推杆,从而压紧工件。 关键词: 工艺;夹具;定位;位置公差 nts辽宁工程技术大学课程设计 - II - Abstract The preparation of parts of the process is reasonab le, d irectly related to the machining quality requirements can be met; reasonab le preparation process will enab le the convergence of scientific processes to achieve high -quality, high-yield low, so that the production of a balanced, smoothly. At the same time, in the machinery manufacturing fixture also occupy an important position, reasonab le and reliab le fixture des ign can guarantee the quality of the workp iece processing, improve processing effic iency, reduce labor intensity and give full p lay to the techno logy and the expansio n of machine too l performance. Can be seen both in the machinery manufacturing industry is vital link. The design of the deceleratio n box box holes 100 and fixture des ign process, the holes require a higher prec isio n, boring process mining useful. In the preparation process, it is necessary to take into account the pore shape and location accuracy, as well as tolerance and so on. Hole in the des ign of special processing fixture 120 when the seat bottom to me based on the use of a two-p in position, through the bolt cover and the box seat to jo in, and its positioning p ins. In order to reduce costs, reduce the clamp ing time, linked the use of cam c lamps. Hand le counter -clockwise rotation, in the ro le of the tens ile spring, the platen release into the workp iece, the processing has been comp leted, turning the hand le c lockwise to promote putt cam driven, thus compacting the workpiece. Keywords : Techno logy; fixture; positioning; position to lerance partsnts辽宁工程技术大学课程设计 1 目 录 摘 要 . ABSTRACT. 目录 . 1 第一章 零件的工艺分析 . 2 1.1 零件的作用 . 2 1.2 分析零件的技术要求 . 2 1.3 零件生产类型的确定 . 4 第二章 零件的 工艺规程设计 . 5 2.1 确定毛坯的制造形式 . 5 2.2 定位基准的选择 . 5 2.3 零件表面加工方法的选择 . 6 2.4 制订工艺路线 . 7 2. 5 加工余量和工序的确定 . 8 2.6 工序设计 . 10 2.7 确定切削用量及基本工时 . 13 第三章 专用夹具设计 . 19 3.1 问题的提出 . 19 3.2 定位方案及定位元件的选择 . 19 3.3 夹紧方案及夹紧元件的选择 . 21 3.4 夹具体的选择 . 23 3.5 自锁条件的计算 . 23 3.6 夹紧力的计算 . 24 3.7 定位误差 D 的计算 . 25 3.7 夹具的使用 . 27 第四章 展望与体会 . 27 参考文献 . 28 nts辽宁工程技术大学课程设计 2 第一 章 零件的工艺分析 1.1 了解零件的用途 题目所给的是箱体零件。 箱体类是机器或部件的基础零件,它将机器或部件中的轴、套、齿轮等有关零件组装成一个整体,使它们之间保持正确的相互位置,并按照一定的传动关系协调地传递运动或动力。因此,箱体的加工质量将直接影响机器 或部件的精度、性能和寿命。 在现代科研、国防、 交通、冶金、化工以及基础设施建设等国民经济众多领域应用十分广泛 。 零件图的具体结构见后面的附件“箱体零件图” 1.2分析零件的技术要求 在制定零件机械加工工艺规程时,对产品零件图进行细致的审查,从中了解零件的功用和相关零件的配合,以及主要技术要求制订的依据。主要包括零件的结构工艺性分析和零件的技术要求分析,并担出修改意见,是一项重要的工作。 通过对该零件的审查及重新绘制,零件材料为 HT200,容易铸造,故易得到毛坯,各加工表面的精度及表面粗糙度值要求较高,且各表面 间的相互位置关系要求也较高。现将其主要加工表面及位置要求分述于下: 1 300mm280mm 的箱座底平面为基准的加工表面: 这一组加工表面包括: 120 054.00 mm和 100 035.00 mm两孔及 60 036.00 mm;240mm280mm 上端面; 4 20及锪 40的孔; 2.以 100 035.00 mm和 60 036.00 mm两孔定位的加工表面 这一组加工表面包括:尺寸为 300mm与 100 035.00 mm和 60 036.00 mm两孔轴线相垂直的前后两平面 ,。其中,主要加工表面为 100 035.00 mm和 60 036.00 mm两孔。各加工表面之间有着一定的位置要求,主要是: ( 1 ) 尺 寸 为 60 036.00 mm孔 两 处 轴 心 线 同 轴 度 为 0.025mm, 圆 柱 度 为0.010mm。 ( 2)尺寸为 120 054.00 mm孔两处轴心线同轴度为 0.025mm,圆柱度 为0.008mm,且与 100 035.00 mm轴心线的平行度公差为 0.025mm。 ( 3) 240mm280mm 的平面度要求 0.025mm且与底面的平行度为 0.03mm。 nts辽宁工程技术大学课程设计 3 由上面分析可知, 1.先以底座上表面定位加工出下表面,再以下表面加工出与之 具有相互位置关系或定位关系的各加工表面; 2.采用专用夹具加工出一组表面,再以这组加工后表面为基准加工另外一组。从而满足各加工表面间位置要求。 对这两 个 加工表面而言可以先 粗 加工 零件底面 , 然 后 以次为基准 加工 侧 面 的 100 035.00 mm、 60 036.00 mm、 120 054.00 mm孔 ,在由加工完的100 035.00 mm、 60 036.00 mm、 120 054.00 mm孔 作为基准精加工底面 并且保证它们之间的位置精度要求。 在进行其他精度要求低的加工。 加工表面 尺 寸 及 偏差 /mm 公差/mm 及精度等级 表 面 粗糙度 /um 形位公差 /mm 100 035.00 mm 100 035.00 0.035,IT7 Ra1.6 60 036.00 mm 60 036.00 0.036,IT8 Ra1.6 120 054.00 mm 120 054.00 0.054,IT8 Ra1.6 下端面 300280 Ra6.3 上端面 240280 Ra3.2 左端面 200240 Ra3.2 右端面 200240 Ra3.2 下端 面 地脚螺栓底脚 Ra12.5 150 mm 孔加工内表面 Ra6.3 nts辽宁工程技术大学课程设计 4 1.3 确定零件生产类型 根椐机械制造技术基础课程设计指导书第 2页,机器零件的生产纲领可按下式计算 : %)1% )(1( QmN 式中 : N :机器零件的生产纲领(件 /年); Q :产品的年产量; m :每台(辆)产品中该零件的数量(件 /台、辆); :备品率,一般 取 2% 4%; :废品率 ,一般取 0.3% 0.7%。 根据上室就可计算球的零件的年生产纲领,通过查表,确定该箱体零件的生产类型为大批生产。 表 2-1 生产类型与生产纲领的关系 生 产 类 型 同类零件的年产量 /件 重 型 ( 零件 质 量 大 于2000kg) 中型(零件质量 100200kg) 轻型(零件 质 小 于100kg) 单件生产 5 20 100 成批生产 小批生产 5 100 20 200 100 500 中批生产 100 300 200 500 500 5000 大批生产 300 1000 500 5000 5000 50000 大 量 生 产 1000 5000 50000 nts辽宁工程技术大学课程设计 5 第二 章 零件的工艺规程设计 2.1 确定毛坯的制造形式 毛坯的生产方式有铸造、锻造、焊接、轧制等。毛坯的选择是否恰当将直接影响机械加工工艺过程、零件质量、成本和生产率,因此必须根据零件的材料、形状、尺寸、技术要求和生产类型等因素,正确选择毛坯。毛坯图见附件“箱体毛坯图” 根据题目知: 零件材料为灰铸铁( HT200),具有良好的可铸性,抗压性能好,并具有一定的吸振性,在一般情况下,生产批量较大时,采用铸件就比较经济。由于零件产量属于 大批生产 ,故选择铸造毛坯。从 提高生产率、保证加工精度上考虑也是应该的。 毛坯铸造时,应防止砂眼和气孔的产生。为了减少毛坯制造时产生残余应力,应使箱体壁厚尽量均匀,箱体浇铸后应安排时效或退火工序。 2.2 定位基准的选择 正确的选择定位基准是设计工艺过程的一项重要内容,选择的正确与合理,可以 使加工质量得到保证,生产率得以提高,否则,加工工艺过程中 会问题百出,还会造成零件的大批报废。 1粗基准的选择 对于零件粗加工而言,尽可能选择不加工表面为粗基准。而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。根据这个基准选择原则,现选取工件底面作为粗基准。 本零件为铸造成形,在最初的工序中只能选择未经加工的毛坯表面作为定位基准。按照上述粗基准的选择原则,选不需加工的表面、平整且面积较大的表面作粗基准,即:以箱体上表面与箱座的地脚螺栓孔为粗定位基准,箱座上表面限制 X轴、 Y轴旋转方向和 Z轴的直线方向自由度 ,两个孔限制 Z轴转动、 X轴移动、 Y轴移动,先加工出箱座下表面。 2.精基准的选择 根据精基准的选择原则,主要考虑基准重合问题,对于本零件选用箱座下表面和底座对角线上两地脚螺栓孔作精定位基准。从而避免了基准不重合造成的误差,从便于装夹来讲也是应该的。 nts辽宁工程技术大学课程设计 6 2.3 零件表面加工方法的选择 本零件加工表面有:内孔、端面、及地脚螺栓孔,材料为 HT200,按照加工表面的公差等级和表面粗糙度要求,参考相关资料,现将各加工表面的加工方法选择如下: 1.地脚螺栓孔 4 20mm及锪 40mm的孔 该孔未标注公差尺寸 ,属一般公差,由参考文献 1第 33页表 2-18取公差等级为 m,公差 尺寸 为 2.0 mm,再 由文 献 1第 12页表 2-4知该孔 的公 差等级 为IT13,根据参考文献 2第 128页表 5-15,采用钻削即可达到要求。表面粗糙度能达到 Ra3.2。 2.尺寸为 100mm的内孔表面( A面) 该内孔表面公差尺寸为 0.035mm,由文献 1第 34页表 3-5知该孔的公差等级为 IT7,再根据参考文献 2第 10页表 1-7,采用粗镗 即可达到要求的表面粗糙度 Ra6.3。 3.尺寸为 60mm的内孔表面( B面) 该内孔表面公差尺寸为 0.030mm,由文献 1第 34页表 3-5知该孔的公差等级为 IT7,再根据参考文献 2第 10页表 1-7,采用粗镗 半精镗即可达到要求的表面粗糙度 Ra1.6。 4.尺寸为 120mm的内孔表面( C面) 该内孔表面公差尺寸为 0.054mm,由文献 1第 34页表 3-5知该孔的公差等级为 IT8,再根据参考文献 2第 10页表 1-7,采用粗镗 半精镗即可达到要求的表面粗糙度 Ra1.6。 5. 尺寸为 300mm 260mm的箱座底面 (D面 ) 该表面未标注公差尺寸,为自由尺寸,由参考文献 1第 34页表 3-5取公差等级为 m,公差尺寸为 5.0 mm,再由文献 1第 34页表 3-5知该表面的公差等级为 IT12,根据参考文献 2第 11页表 1-8,采用粗刨(粗铣)即可达到要求的表面粗糙 Ra6.3。 6.尺寸为 280mm 240mm的箱座上表面 (E面 ) 该表面未标注公差尺寸,为自由尺寸,由参考文献 1第 33页表 2-18取公差等 级为 m,公差尺寸为 mm 5.0 ,再由文献 1第 34页表 3-5知该孔的公差等级为 IT12,根据参考文献 2第 11页表 1-8,采用粗铣 精铣即可达到要求的表面粗糙 Ra3.2。 nts辽宁工程技术大学课程设计 7 7.尺寸为 300mm 200mm的箱体左、右表面 (F、 G面 ) 表面未标注公差尺寸,为自由尺寸,由参考文献 1第 33页表 2-18取公差等级为 m,公差尺寸为 5.0 ,再由文献 1第 34页表 3-5知该加工表面的公差 等级为 IT12,根据参考文献 2第 11页表 1-8,采用粗铣 半精铣即可达到要求的表面粗糙 Ra3.2。 2.4 制订工艺路线 制定工艺路线的出发点 ,应当是使零件的几何形状 、 尺寸精度及位置精度等技术要求能得到合理的保证 ,针对题目所给零件为大批量生产 ,可以考虑采用万能性机床配以专用夹具 ,并尽量使工序集中来提高生产率。同时箱体应有足够的刚度、可靠的密封及便于传动件润滑和散热、箱体应有良好的结构工艺性、箱体形状应力求匀称和美观。除此之外,还应当考虑经济效果,以便使生产成本尽量下降,提高生产率、保证加工质量、减轻工人 劳动强度。 初步制定工艺路线方案如下: 工序一 热处理 , 人工时效。 工序二 按图纸尺寸 ,检查加工余量,对箱体各加工表面划线。 工序三 以 300mm 260mm 的箱座底面定位,粗铣尺寸为220mm 280mm的箱座上表面 (E面 )至尺寸。 工序四 以 280mm 240mm的箱座上表面 (E面 ) 定 位 , 粗 铣 尺 寸 为300mm 260mm的箱座底面 (D面 ),留余量。 工序五 以 300mm 260mm 的箱座底面定位,精铣尺寸为220mm 280mm的箱座上表面 (E面 ),留余量。 工序 六 以加工后的 120mm 的内孔两端面定位,粗铣尺为300mm 200mm的箱体左端面 (F面 ),留余量。 工序 七 以加工后的 120mm的内孔两端面定位,粗铣尺 300mm 200mm的箱体右端面 (G面 ),留余量。 工序 八 以 加 工 后 的 120mm的 内 孔 两 端 面 定 位 , 半 精 铣 尺 寸 为300mm 200mm的箱体左端面 (F面 )至尺寸。 工序 九 以 加 工 后 的 120mm 的 内 孔 两 端 面 定 位 半 精 铣 尺 寸 为300mm 200mm的箱体右端面 (G面 )至尺寸。 工序 十 以 300mm 260mm的箱座底面定位,钻地脚螺栓孔 4 20mm及锪 40mm的孔到尺寸。 nts辽宁工程技术大学课程设计 8 工序 十一 以 300mm 260mm的箱座底面及地脚螺栓孔 20mm定位,粗镗 半精镗 精镗 尺寸为 100mm和 60mm的内孔表面至尺寸。 工序 十二 以 300mm 260mm的箱座底面及地脚螺栓孔 20mm定位,粗镗 半精镗 精镗 尺寸为 120mm的内孔表面至尺寸。 工序十三 钳工去毛刺。 工序十四 清洗 工序十五 终检并入库。 2.5 确定机械加工余量及毛坯尺寸 本零件材料为 HT200,强度较高,耐磨,铸造性能好。生产类型为大批量生产,采用金属模铸造。各机械加工余量和毛坯尺寸计算如下: 1求最大轮廓尺寸 根据零件图计算轮廓尺寸,长 300mm,宽 280,高 200mm。故最大尺寸为300mm。 2选取公差等级 CT 箱体采用金属模铸造,铸件材料为 HT200,根据参考文献 机械制造技术基础课程设计指导书 .2013第 23页表 2-1,可知毛坯铸件的公差等级 CT为 810级,此处取 9级。 3求铸件尺寸公差 根据箱体加工表面的基本尺寸和铸件公差等级 CT,再查 参 考文献 机械制造技术基础课程设计指导书 .2013第 24页表 2-3和表 2-4,除非另有规定,公差带应相对于基本尺寸对称分布。求得各加工表面的铸件尺寸公差如表2-1。 表 2-1 项目 E面 N面 F面 M面 公差等级 CT 9 9 9 9 加工面基本尺寸 F 280 260 260 300 铸件尺寸公差 3.2 3.2 3.2 3.2 机械加工余量等级 F F F F 要求的铸件机械加工余量 RMA 2.5 2.5 2.5 2.5 毛坯基本尺寸 R 284. 264. 244. 304.nts辽宁工程技术大学课程设计 9 1 1 1 1 续表: 4求机械加工余量等级 根据参考文献 2第 25页 2-5。属型铸造,铸件材料为 HT200,知毛坯铸 件的机械加工余量等级范围为 DF,取 F级。 5求要求的铸件机械加工余量( RMA) 除非另有规定,要求的机械加工余量适用整个毛坯铸件,即对所有需机械加工的表面只规定一个值,且该值应根据最终机械加工后成品铸件的最大轮廓尺寸,在相应的尺寸范围内选取。根据参考文献 25-4,查得最大尺寸为 300mm,加余量等级为 F级, 机械加工余量( RMA)取为 2.5 mm。 6. 求毛坯基本尺寸 根据参考文献 2第 22页 2-1、 2-2 有: R=F+RMA+CT/2(单侧加工) R=F+2RMA+CT/2(双侧加工 ) R=F-2RMA-CT/2(内腔加工) 式中, R为铸件铸件毛坯的基本尺寸; F为最终机械加工后的尺寸; CT为铸件公差。 从而求得各毛坯基本尺寸如下: a. 尺寸为 100的内孔表面( A面) 项目 A面 B面 C面 Q面 L面 公差等级 CT 9 9 9 9 9 加工面基本尺寸 F 100 60 120 200 200 铸件尺寸公差 2.2 2 2.5 2.8 2.8 机械加工余量等级 F F F F F 要求的铸件机械加工余量 RMA 2.5 2.5 2.5 2.5 2.5 毛坯基本尺寸 R 93.9 54 113.75 203.9 203.9 nts辽宁工程技术大学课程设计 10 该 加 工 表 面 为 内 腔 双 侧 加 工 , 根 据 公 式R=F-2RMA-CT/2= 2.2/2-2.52-100 =93.9mm b. 尺寸为 60孔表面( B面) 该 加 工 表 面 为 内 腔 双 侧 加 工 , 根 据 公 式R=F-2RMA-CT/2= 2/25.2260 =54mm c. 尺寸为 120孔的表面( C面) 该加工表面为内腔双侧加工,根据公式 R=F-2RMA-CT/2 = 2/5.25.22120 =113.75mm d. 尺寸为 280m的箱体的上表面( E面) 该加工表面为单侧加工,根据公式 R=F+RMA+C T/2 = 2/2.35.2280 = 84.1mm e.尺寸为 240mm的箱体上表面( F面) 该加工表面为单侧加工 ,根据公式 R=F +RMA+C T/2 =240+2.5+3.2/2=244.1mm f.尺寸为 300mm的箱体底面( M面) 该加工表面为单侧加工,根据公式 R=F +RMA+C T/2 =300+2.5+3.2/2=304.1mm g. 尺寸为 260mm的箱体底面( N面) 该加工表面为单侧加工,根据公式 R=F+RMA+C T/2 =260+2.5+3.2/2=264.1mm F.尺寸为 200mm的箱体左右表面( Q、 L面) 该加工表面为单侧加工,根据公式 R=F +RMA+C T/2 =200+2.5+2.8/2=203.9mm 2.6 工序设计 1.选择机床 根据不同的工序选择机床如下: a. 工序三、四、五、九、十、十一、十二是铣削加工表面,用直柄立式铣刀,应选立式铣床,考虑到箱体的尺寸及该零件的生产纲领为大批量生产,所选机床使用范围较广为宜,根据参考文献 2第 93页表 4-14-表 4-16选常用的 X52K立式铣床。 b.工序六是钻 削及锪孔,考虑加工尺寸及经加工经济性,根据参考文献2第 90页表 4-8-表 4-11选常用的 Z550立式钻床。 nts辽宁工程技术大学课程设计 11 c.工序七、八是镗孔,考虑本次所设计的夹具及工件尺寸,根据参考文献 黄祥旦 .机械加工工艺手册第 2卷 M.第 1版 .机械工业出版社 1991.09 第 3页,选用 T68型卧式镗床。 2.选择夹具 本零件各工序需要专用夹具,工序三、四、五、九、十、十一、十二是铣削中工表面,采用铣床专用夹具,工序六是钻削及锪孔,采用钻床专用夹具,工序七、八是镗孔,采用镗床专用夹具。 3.选择刀具 铣床上加工的工序 :主要有 工序三、四、五、九、十、十一、十二,根据参考文献 机械制造技术基础设计指导书 .2013第 63页表 3-16选用硬质合金莫氏锥柄立铣刀 50 200摘自 GB/T 6117.2-1996。 a.钻床上加工的工序 工序六 选用莫氏锥柄麻花钻 20 GB/T 1438.1-1996(参考文献 机械制造技术基础设计指导书 .2013第 52页表 3-4),带导柱直柄平底锪钻 40 GB/T 4260-1984(参考文献 机械制造技术基础设计指导书 .20132第 60页表 3-12) 工序七、八 本工序是镗两个 100和 60和 120的内孔,考虑到箱体材料是铸铁,选用硬质合金镗刀。 4.选择量具 本零件属成批生产,一般情况下尽量采用通用量具。根据零件表面的精度要求、尺寸和形状特点,根据参考文献 机械制造技术基础设计指导书 .2013第 82页表 3-39选择如下: (一)选择加工孔用量具 1. 035.00100 mm内孔 上文已述该孔铸造毛坯孔径 93.9mm,根据考文献 机械制 造技术基础设计指导书 .2013第 10页表 1-7,采用粗镗 半精镗 精镗 三 次加工即可。 ( a)粗镗,根据表 3-39选用读数值为 0.01mm、测量范围 50 175mm的内径千分尺即可。 ( b)半精镗 , 根据表 3-39选用读数值为 0.01mm、测量范围 100 160mm的内径百分表即可。 ( c)精镗 035.00100 ,该内孔表面公差尺寸为 0.035,由文献 机械几何量精度设计与检测 第 34页表 3-5知该孔的公差等级为 IT7, 由于精度要求高且该零件是大批量生产 ,故宜选用极限量规。 按表 3-39,根据加工孔孔径可选三牙锁紧式圆柱塞规 (GB/T 6322-1986) nts辽宁工程技术大学课程设计 12 2. 030.0060 mm内孔 上文已述该孔铸造毛坯孔径 54mm,加工余量为 6mm根据参考文献 机械制造技术基础设计指导书 .2013第 10页表 1-7,采用粗镗 半精镗 精镗 三次加工即可。 ( a)粗镗,根据表 3-39选用读数值为 0.01mm、测量范围 50 175mm的内径千分尺即可。 ( b)半精镗 , 根据表 3-39选用读数值为 0.01mm、测量范围 50 100mm的内径百分表即可。 ( c)精镗 030.0060 mm,该内孔表面公差尺寸为 0.030,由文献 机械几何量精度设计与检测 第 34页表 3-5知该孔的公差等级为 IT7, 由于精度要求高且该零件是大批量生产 ,故宜选用极限量规。 按表 3-39,根据加工孔孔径可选三牙锁紧式圆柱塞规 (GB/T 6322-1986) 3. 054.00120 mm内孔 上文已述该孔铸造毛坯孔径 113.75mm,加工余量为 6.25mm根据参考文献机械制造技术基础设计指导书 .2013第 10页表 1-7,采用粗镗 半精镗 精镗三次加工即可。 ( a)粗镗,根据表 3-39选用读数值为 0.01mm、测量范 围 50 175mm的内径千分尺即可。 ( b)半精镗 , 根据表 3-39选用读数值为 0.01mm、测量范围 50 100mm的内径百分表即可。 ( c)精镗 030.0060 mm,该内孔表面公差尺寸为 0.030,由文献 机械几何量精度设计与检测 第 34页表 3-5知该孔的公差等级为 IT7, 由于精度要求高且该零件是大批量生产 ,故宜选用极限量规。 按表 3-39,根据加工孔孔径可选三牙锁紧式圆柱塞规 (GB/T 6322-1986) (二 )选择加工平面用量具 a)尺寸为 280mm的箱座上表面 (K面 ) 上文已述该表面的公差等级为 IT14,根据参考文献 机械制造技术基础设计指导书 .2013第 11页表 1-8,采用粗铣 精铣即可。考虑到公差等级较低 , 根据表 3-39选用读数值为 0.05mm、测量范围 0 200mm的两用 /双面游标卡尺即可。 b)尺寸为 200mm的箱体左、右表面 (Q、 L面 ) 上文已述该加工表面的公差等级为 IT13,根据参考文献 机械制造技术基础设计指导书 .2013第 10页表 1-8,采用粗铣 半精铣即可达到要求。考虑到nts辽宁工程技术大学课程设计 13 公差等级较低 , 根据表 3-39选用读数值为 0.05mm、测量范围 0 200mm的两用 /双面游标卡尺即可。 2.7 确定切削用量及基本工时 切削用量包括背吃刀量 pa ,进给量 f,切削速度 。确定顺序是先确定 pa 、f,再确定 ,只对工序七 镗两个 100和 60的内孔进行计算,该两个加工表面的切削用量及基本工时计算如下: 加工条件 : 工件材料: HT200 金属模铸造 硬度 200HBS 加工要求:镗两个 100和 60、 120的内孔,表面粗造度分别为 Ra1.6和Ra1.6、 Ra1.6。 机 床: T68型卧式镗床 刀 具:硬质合金镗刀,主偏角 45 1.确定镗孔 100 mm内孔的切削用量及基本工时 所镗孔已铸出毛坯孔 93.9mm,可直接进行镗削,本工序中,镗孔涉及粗镗、半精镗和精镗。总加工余量为 2z=6.1mm。 ( 1)粗镗孔至 97.9mm 根据参考文献 2第 111页表 5-30卧式镗床的镗削用量,选取切削用量如下:切削深度; mmap 42 切削速度 =80m/min; 进给量 f=1mm/r,查参考文献 7第 152页表 4.2-21卧式铣镗床主轴进给量,选取主轴进给量为: f=1.03mm/r,则机床主轴转速: 查参考文献 7第 152页表 4.2-20卧式铣镗床 T68主轴转速,选取主轴转速为:n=250r/min 则实际切削速度: 基本工时 T: 根据参考文献 机械制造技术基础设计指导书 .2013第 116页表 5-39车削和镗削机动时间计算公式有: 式中 jT 机动时间, min; L 刀具或工作台行程长度, mm; f 主轴每转刀具的进给量, mm/r; n 机床主轴转速, r/min; l 切削加工长度, mm; 1l 刀具切入长度, mm; 2l 刀具切出长度, mm; 3l 单件小批生产时的试切m in/2609.9714.3 8010001000 rdn m in/771000 9.9714.32501000 mdn ifn llllifnLT j 321 nts辽宁工程技术大学课程设计 14 附加长度 2l =3 5 取 4mm 辅助时间: 根据参考文献 2第 37页式 2-7取 fT 为( 15 20) % jT 有: 取 fT =2s ( 2) 半精镗孔至 99.4mm 根据参考文献 机械制造技术基础设计指导书 .2013第 111页表 5-30卧式镗床的镗削用量,选取切削用量如下: 切削深度 5.12 pa mm;切削速度 =100m/min;进给量 f=0.8mm/r。查参考文献 6第 111页表 5-30卧式 铣镗 床 T68主 轴进 给量 , 选取 主轴 进给 量 为:f=0.74mm/r 则机床主轴转速: 查参考 文献 7 第 152页表 4.2-20卧 式铣镗 床主 轴转速 ,选 取主轴 转速 为: n=315r/min 则实际切削速度: 基本工时 T: 根据参考文献 机械制造技术 基础设计指导书 .2013第 116页表 5-39车削和镗削机动时间计算公式有: 式中 jT 机动时间, min; L 刀具或工作台行程长度, mm; f 主轴每转刀具的进给量, mm/r; n 机床主轴转速, r/min; l 切削加工长度, mm; 1l 刀具切入长度, mm; 2l 刀具切出长度, mm; 3l 单件小批生产时的试切附加长度 i 进给次数。 sifn llllifnLT j 4.11m in19.0125003.1 04540321 5)32(45t a n 0.2)32(t a n1 plsT f )() 28.271.1%T2015( j fTm in/3204.9914.3 10010001000 rdn m in/981000 4.9914.33151000 mdn ifn llllifnLT j 321 nts辽宁工程技术大学课程设计 15 2l =3 5 取 4mm 辅助时间 fT : 根据参考文献 2第 37页式 2-7取 fT 为( 15 20) % jT 有: 取 fT =2s ( 3) 精镗孔至 100mm 根据参考文献 2第 111页表 5-30卧式镗床的镗削用量,选取切削用量如下: 切削深度 mma p 6.02 ;切削速度 =80m/min;进给量 f=0.5mm/r。查参考文献 7第 152页表 4.2-21卧式铣镗床 T68主轴进给量,选取主轴进给量为:f=0.37mm/r 则机床主轴转速: 查参考文献 7第 152页表 4.2-20卧式铣镗床主轴转速,选取主轴转速为:n=250r/min 则实际切削速度: 基本工时 T:2 第 116页表 5-39车削和镗削机动时间计算公式有: 式中 jT 机动时间, min; L 刀具或工作台行程长度, mm; f 主轴每转刀具的进给量, mm/r; n 机床主轴转速, r/min; l 切削加工长度, mm; 1l 刀具切入长度, mm; 2l 刀具切出长度, mm; 3l 单件小批生产时的试切附加长度 2l =3 5 取 4mm sifn llllifnLT j 12m in20.0131574.0 04340321 mml p 3)32(45t a n 75.0)32(t a n1 sT f )() 4.28.1%T2015( j m in/25410014.3 8010001000 rdn m in/5.781 0 0 0 1 0 014.32 5 01 0 0 0 mdn ifn llllifnLT j 321 mml p 3)32(45t a n 3.0)32(t a n1 nts辽宁工程技术大学课程设计 16 辅助时间: 根据参考文献 2第 37页式 2-7取 fT 为( 15 20) % jT 有: 取 fT =6s 故镗 100mm的内孔需要的加工时间 T=11.4+12+30.6+2+2+6=64s 2.确定镗孔 60mm内孔的切削用量及基本工时 所镗孔已铸出毛坯孔 54mm,可直接进行镗削,本工序中,镗孔涉及粗镗、半精镗和精镗。总加工余量为 Z=6mm。 ( 1)粗镗孔至 58mm 根据参考文献 机械制造技术基础设计指导书 .2013第 111页表 5-30卧式镗床 的镗削用量,选取切削用量如下: 切削深度 mmap 42 ;切削速度 =80m/min;进给量 f=1.0mm/r。查参考文献 7 第 152 页表 4.2-21卧式铣镗床主轴进给量,选取主轴进给量为:f=1.03mm/r 则机床主轴转速: 查参考文献 7第 152页表 4.2-20卧式铣镗床主轴转速,选取主轴转速为: n=500r/min 则实际切削速度: 基本工时 T: 根据参考文献 机械制造技术基础设计指导书 .2013第 116页表 5-39车削和镗削机动时间计算公式有: 式中 jT 机动时间, min; L 刀具或工作台行程长度, mm; f 主轴每转刀具的进给量, mm/r; n 机床主轴转速, r/min; l 切削加工长度, mm; 1l 刀具切入长度, mm; 2l 刀具切出长度, mm; 3l 单件小批生产时的试切附加长度 sifn llllifnLT j 6.30m in51.0125037.0 04340321 fTm in/4395814.3 801 0 001 0 00 rdn m in/911 0 00 5814.35001 0 00 mdn ifn llllifnLT j 321 sT f )() 12.659.4%T2015( j nts辽宁工程技术大学课程设计 17 2l =3 5 取 4mm 辅助时间: 根据参考文献 2第 37页式 2-7取 fT 为( 15 20) % jT 有: 取 fT =0.7s ( 2) 半精 镗孔至 59.5mm 根据参考文献 2第 111页表 5-30卧式镗床的镗削用量,选取切削用量如下:切削深度 mma p 5.12 ;切削速度 =100m/min;进给量 f=0.8mm/r。查参考文献 7第 152页表 4.2-21卧式铣镗床 T68主轴进给量,选取主轴进给量为:f=0.74mm/r 则机床主轴转速: 查参考文献 7第 152页表 4.2-20卧式铣镗床 T68主轴转速,选取主轴转速为: n=630r/min 则实际切削速度: 基本 工时 T: 根据参考文献 机械制造技术基础设计指导书 .2013第 115页表 5-39车削和镗削机动时间计算公式有: 式中 jT 机动时间, min; L 刀具或工作台行程长度, mm; f 主轴每转刀具的进给量, mm/r; n 机床主轴转速, r/min; l 切削加工长度, mm; 1l 刀具切入长度, mm; 2l 刀具切出长度, mm; 3l 单件小批生产时的试切附加长度 i 进给次数。 sifn llllifnLT j 6.3m in06.0150003.1 04520321 5)32(45t a n 2)32(t a n1 plsT f )() 72.043.0%T2015( j m in/5355.5914.3 10010001000 rdn m in/1181000 5.5914.36301000 mdn ifn llllifnLT j 321 nts辽宁工程技术大学课程设计 18 2l =3 5 取 4mm 辅助时间: 根据参考文献 2第 37页式 2-7取 fT 为( 15 20) % jT 有: 取 fT =0.7s ( 3) 精镗孔至 60mm 根据参考文献 机械制造技术基础设计指导书 .2013第 111页表 5-30卧式镗床的镗削用量,选取切削用量如下: 切削深度 mma p 5.02 ;切削速度 =80m/min;进给量

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号