【温馨提示】 购买原稿文件请充值后自助下载。

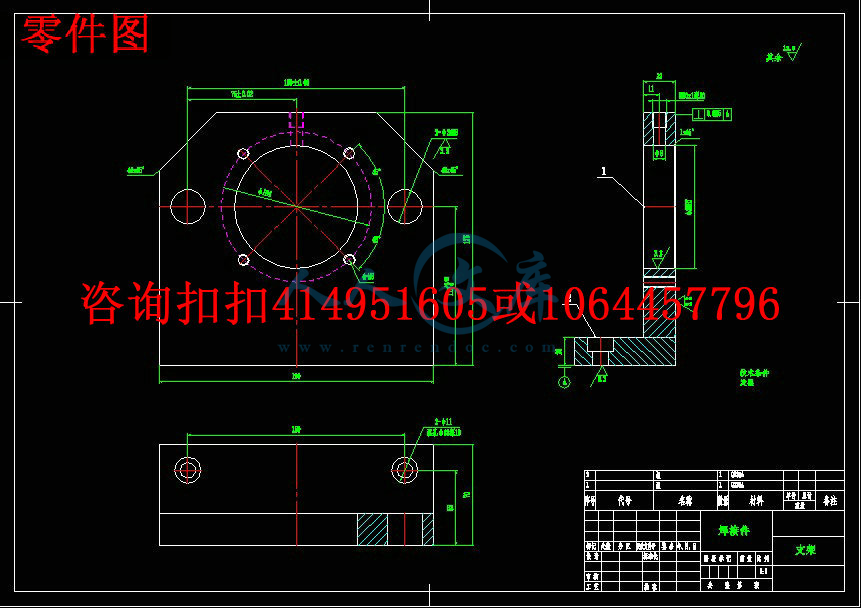

以下预览截图到的都有源文件,图纸是CAD,文档是WORD,下载后即可获得。

预览截图请勿抄袭,原稿文件完整清晰,无水印,可编辑。

有疑问可以咨询QQ:414951605或1304139763

目录

1 确定零件的生产类型………………………………………1

1.1 零件的生产类型………………………………………1

1.2 毛坯的确定……………………………………………1

1.2.1 毛坯的种类及制造方法………………………….1

1.2.2 确定铸件加工余量……………………………….2

1.2.3 绘制毛坯图……………………………………….2

2 定位基准的选择…………………………………………….3

2.1 选择粗基准………………………………………….3

2.2 选择精基准………………………………………….3

3 制定机械加工工艺路线…………………………………….4

3.1 确定各加工表面的加工方法……………………….4

3.2 拟定加工工艺路线………………………………….4

4 机械加工余量,工序尺寸及公差的确定…………………6

4.1 加工余量和工序尺寸的确定………………………6

4.2 确定切削用量及时间定额…………………………7

5 夹具设计 ………………………………………………….14

6 参考文献 …………………………………………………..18

1 确定零件的生产类型

1.1 零件的生产类型

零件的生产类型是指企业(或车间,工段,班组,工作地等)生产专业化程度的分类,它对工艺规程的制订具有决定性的影响。生产类型一般可分为大量生产,成批生产和单件生产三种类型,不同的生产类型有着完全不同的工艺特性。零件的生产类型是按零件的年生产纲领和产品特征来确定的。生产纲领是指企业在计划期内应当生产的产品产量和进度计划。年生产纲领是包括备品和废品在内的年产量。零件的年生产纲领N可按下式计算:

式中:N—零件的生产类型(件/年);

Q—产品的年产量(台、辆);

m—每台(辆)产品中该零件的数量(件/台、辆);

a—备品率,一般取2~4;

b—废品率,一般取0.3~0.7

根据上式计算求得零件的生产纲领,通过查表可得焊接件的生产类型为中批生产。

1.2 毛坯的确定

1.2.1 确定毛坯的种类及其制造方法

零件的材料为Q235A,考虑零件在机床运行过程中所承受的冲击不大,零件结构又比较简单,生产类型为中批生产,毛坯可选用铸造成型零件形状不复杂,因此毛坯形状可以与零件形状尽量接近。

1.2 2确定铸件加工余量

查《机械制造工艺设计简明手册》,选用铸件尺寸公差等级CT-12,选用加工余量为MA-H级,并根据毛坯的基本尺寸可知:焊接件A面的机械加工余量为Z=3.0mm,190×175面的机械加工余量为Z=3.0mm,190×155面、190×48面的机械加工余量为Z=3.0mm,Φ85H7孔的加工余量2Z=5mm,2-Φ24H7孔的加工余量2Z=4mm,工件上其他的孔和螺纹,因尺寸不大,故采用实心铸造。

川公网安备: 51019002004831号

川公网安备: 51019002004831号