!【包含文件如下】【汽车车辆工程类】CAD图纸+word设计说明书.doc[27000字,53页]【需要咨询购买全套设计请加QQ97666224】.bat

主减速器总成.dwg

从动齿轮.dwg

制动器总成.dwg

制动蹄.dwg

制动鼓.dwg

半轴.dwg

装配图.dwg

任务书.doc

设计说明书.doc[27000字,53页]

开题报告.doc

过程材料

齿轮轴.dwg

目 录

摘要I

AbstractII

第1章 绪论1

1.1 概述1

1.2 驱动桥现状2

1.3 设计的主要内容.3

第2章 总体方案论证5

2.1 非断开式驱动桥5

2.2 断开式驱动桥6

2.3 多桥驱动的布置6

2.4 本章小结7

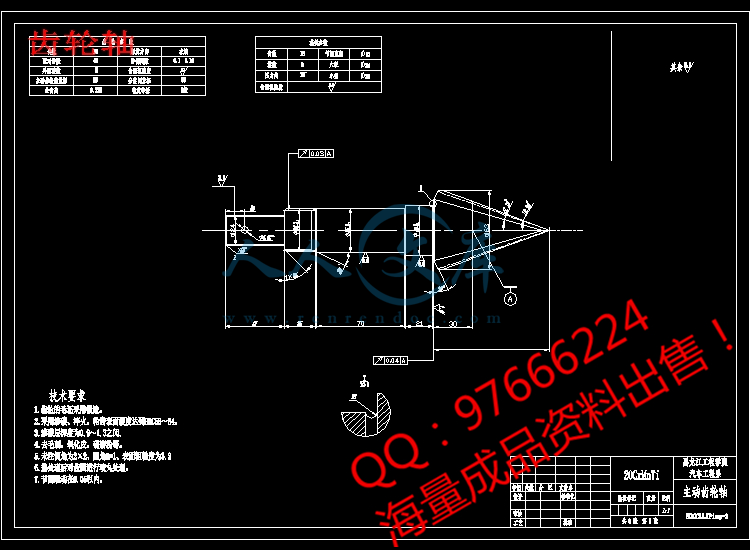

第3章 主减速器设计8

3.1 主减速器结构方案分析8

3.1.1准双曲面齿轮传动8

3.1.2 结构形式9

3.2 主减速器主、从动锥齿轮的支承方案10

3.2.1 主动锥齿轮的支承10

3.2.2 从动锥齿轮的支承10

3.3 主减速器锥齿轮设计10

3.3.1 主减速比i的确定11

3.3.2 主减速器锥齿轮的主要参数选择13

3.4 主减速器锥齿轮的材料15

3.5 主减速器锥齿轮的强度计算16

3.5.1 单位齿长圆周力16

3.5.2 齿轮弯曲强度16

3.5.3 轮齿接触强度17

3.6 主减速器锥齿轮轴承的设计计算17

3.6.1 锥齿轮齿面上的作用力17

3.6.2 锥齿轮轴承的载荷18

3.6.3 锥齿轮轴承型号的确定20

3.7 本章小结21

第4章 差速器设计22

4.1 差速器结构形式选择22

4.2 普通锥齿轮式差速器齿轮设计22

4.3 差速器齿轮的材料24

4.4 普通锥齿轮式差速器齿轮强度计算25

4.5 本章小结25

第5章 半轴的设计26

5.1 半轴的型式26

5.2 半轴的设计与计算27

5.3 半轴的结构设计及材料与热处理30

5.4 本章小结31

第6章 驱动桥壳设计32

6.1 桥壳的结构型式32

6.2 桥壳的受力分析及强度计算33

6.3 本章小结34

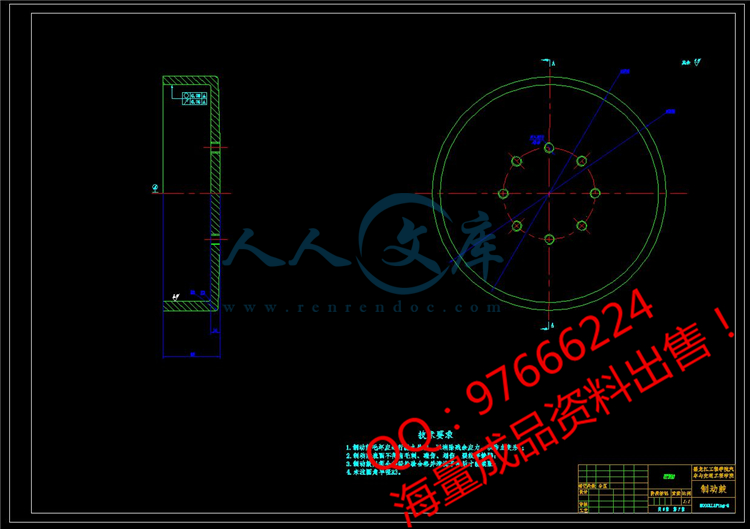

第7章 制动器设计35

7.1鼓式制动器的结构型式及选择35

7.2同步附着系数的分析36

7.3制动器制动力矩的确定37

7.4制动器因数计算37

7.5鼓式制动器的结构参数与摩擦系数38

7.5.1 鼓式制动器的结构参数38

7.5.2 摩擦片摩擦系数41

7.6制动器零部件的强度校核42

7.6.1凸轮轴强度校核42

7.6.2铆钉剪切强度校核42

7.6.3支撑销剪切应力计算43

7.6.4回位弹簧强度的校核44

7.7制动器主要结构元件....................................45

7.7.1制动鼓..........................................................45

7.7.2制动蹄............................................................................................45

7.7.3摩擦片......................................................................................45

7.7.4制动底板.......................................46

7.7.5支撑.................46

7.7.6制动轮缸......................................................46

7.8本章小结..........................................46

结论47

参考文献48

致谢50

附录................................................. ..................51

摘 要

本课题是进行HFJ1020A后驱动桥的设计。主要研究的内容有主减速器设计、差速器设计、车轮传动设计、轿壳设计、制动器总成设计主减速器设计、差速器设计、车轮传动设计、轿壳设计、制动器总成设计。主要解决的问题:方的案选择,驱动桥的形式,齿轮的计算及校核,制动器的设计计算。尽量使设计内容运行稳定可靠,成本降低,适合本国路面的行驶状况和国情。确保设计出结构简单、工作可靠、造价低廉的驱动桥,使其使用性能更好,更安全,更可靠,更经济,更舒适,更机动,更方便,动力性更好,污染更少。

本次毕业设计经过了从选题、调研、设计方案的制定到设计计算、总成图及零件图的绘制,结合计算数据及实物完成了驱动桥、制动器、主减速器总装图的绘制,半轴、主从动双曲面锥齿轮零件图的绘制,完成设计说明书,达到所设计的驱动桥基本上接近实验室驱动桥教具,从中受益颇丰。

本次设计的驱动桥总成最终能保证发动机输出的动力能够有效得传递到驱动车轮上,从而使汽车行驶可靠,平稳,达到预期目标。

关键词:驱动桥;主减速器;差速器;半轴;制动器;设计

川公网安备: 51019002004831号

川公网安备: 51019002004831号