轻型商用车传动轴及万向节设计【汽车毕业设计含4张CAD图+说明书论文1.9万字46页,开题报告,任务书】

收藏

资源目录

压缩包内文档预览:(预览前20页/共44页)

编号:522266

类型:共享资源

大小:3.69MB

格式:ZIP

上传时间:2015-11-17

上传人:小***

认证信息

个人认证

林**(实名认证)

福建

IP属地:福建

50

积分

- 关 键 词:

-

轻型

商用

传动轴

万向节

设计

汽车

毕业设计

cad

说明书

仿单

论文

46

开题

报告

讲演

呈文

任务书

- 资源描述:

-

!【包含文件如下】【汽车车辆工程类】CAD图纸+word设计说明书.doc[20000字,44页]【需要咨询购买全套设计请加QQ97666224】.bat

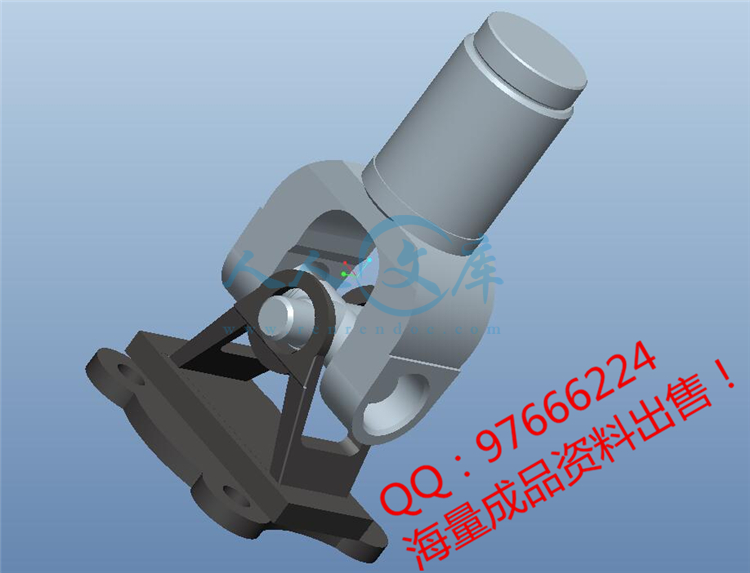

proe三维图纸

万向节叉和套管叉.dwg

中间传动轴.dwg

传动轴装配图A0333.dwg

十字轴总成图.dwg

开题.doc

开题报告.doc

效果照片

设计说明书.doc[20000字,44页]

其他材料

任务书.doc

摘 要

汽车的万向传动轴是由传动轴、万向节两个主要部件联接而成,在长轴距的车辆中还要加装中间支承。万向传动轴主要用于工作过程中相对位置不断改变的两根轴间传递转矩和旋转运动。在本世纪初万向节与传动轴的发明与使用,在汽车工业的发展中起到了极其重要的作用。随着汽车工业的发展,现代汽车对万向节与传动轴的效率、强度、耐久性和噪声等性能方面的设计及计算校核要求也越来越严格。本毕业设计将依据现有生产企业在生产车型(CA1041)的万向传动装置作为设计原型。在给定整车主要技术参数以及发动机、变速器等主要总成安装位置确定的条件下,对整车结构进行了分析,确定了传动轴布置方案,采用两轴三万向节带中间支承的布置形式。在确定了传动方案后,对传动轴、万向节总成、中间支承总成进行设计,使该总成能够在正常使用的情况及规定的使用寿命内不发生失效。

关键字:传动轴;万向节;中间支承;设计;校核

ABSTRACT

The universal drive shaft of automotive is composed of transmission shaft and cardin joint. The main function of the universal drive shaft is to transmitting torque and rotation movement between two shafts whose relative position is variation in the working process. At the beginning of this century the transmission shaft and cardin joint play an important role in the development of automobile industry. As the development of automobile industry, the automobile demand that the design and verification of transmission shaft and cardin join stricter in the efficiency, intension, durability and noise performance. This graduation design chooses existing production business enterprise of basis is producing the car type(CA1041) of ten thousand to spread to move to equip the conduct and actions design prototype. Under the conditions of the main technical parameters of the given vehicle, installation location of engine, transmission and other major assembly are determined , the structure of the vehicle is analysised, the transmission shaft layout program is determined. Two shaft-three cardin joints is adapted. After determining the transmission options, the right drive shaft and universal joint assembly, intermediate bearing assembly is designed, so that the assembly can be used in normal situations and the life within no failure.

Keywords:Transmission shaft;Cardin joint;Middle supporting;Design ;Verification

目 录

摘要I

Abstract II

第1章 绪论1

1.1选题的目的和意义1

1.2国内外研究现状、发展趋势1

1.3研究内容及方法2

1.3.1传动轴方案的选择及主要参数的确定2

1.3.2万向节类型的选择2

1.3.3十字轴式万向节的结构分析2

1.3.4万向节总成主要参数的确定与校核3

1.3.5中间支承的设计与校核3

第2章 传动轴总成的设计5

2.1万向传动轴总体概述5

2.2传动布置型式的选择5

2.3传动轴断面尺寸的确定与强度校核6

2.3.1传动轴的运动分析6

2.3.2传动轴断面尺寸的计算与校核9

2.4主传动轴滑动花键的设计12

2.5中间传动轴花键的设计15

2.6本章小结17

第3章 万向节总成的设计18

3.1万向节类型的选择18

3.2十字轴式万向节的结构分析19

3.3万向节的受力分析20

3.3.1单十字轴万向节的受力分析20

3.3.2双十字轴万向节传动22

3.3.3多十字轴万向节传动23

3.4万向节总成主要参数的确定与校核24

3.4.1十字轴24

3.4.2滚针轴承26

3.5联接元件的设计29

3.5.1联接螺栓29

3.5.2万向节叉31

3.6十字轴总成的润滑32

3.7本章小结33

第4章 中间支承的设计34

4.1中间支承的结构分析与选择34

4.2轴承的选取35

4.3本章小结37

结论38

参考文献39

致谢40

附录41

- 内容简介:

-

毕业设计(论文)任务书 学生姓名 田宇 系部 汽车工程系 专业、班级 车辆工程 B05-18 指导教师姓名 苏清源 职称 副教授 从事 专业 车辆工程 是否 外聘 是否 题目名称 轻型商用车 传动轴 及 万向节 设计 一、设计(论文) 目的、意义 随着汽车工业的迅猛发展,车型的多样化、个性化已经成为发展趋势。而传动轴及万向节的设计装配不良将产生振动和噪声,因此该总成设计是汽车设计中重要的环节之一。本题是依据现有生产企业在生产车型的万向传动装置作为设计原型,在给定变速器输出转矩、转速及发动机和主减速器安 装位置等条件下,学生独立设计出符合要求的万向传动装置,着重设计计算万向节的结构参数及对其进行了校核计算。在对各种结构件进行了分析计算后,绘制出该总成装配图及主要零件的零件图。 二、设计(论文)内容、 技术 要求 (研究方法) 依据现有生产企业在生产车型的万向传动装置作为设计原型,在给定变速器输出转矩、转速及发动机和主减速器安装位置等条件下,独立设计出符合要求的万向传动装置,着重设计计算万向节的结构参数及对其进行了校核计算。 对汽车万向传动轴的运动特性,技术难题,制造工艺,使用寿命影响因素,失效形式,进行深入系统 的分析。在设计过程中避免振动,传动动轴断裂,十字轴折断,及滚针轴承过早损坏等问题。 运用传统设计方法完成对传动轴的计算校核,传动轴滑动花键的设计计算。万向节叉及十字轴的计算校核。利用相关书籍资料完成对十字轴滚针轴承的设计及校核,传动轴滑动花键和万向节的润滑方案的选择与设计。 三、设计 (论文) 完成后应提交的 成果 (一)计算说明部分 1、十字轴万向节的计算及校核; 2、传动轴的计算及校核; 3、重要零部件的校核; 4、设计计算说明书 (二)图纸部 分 1、整体装配图 A0 一张; SY-025-BY-2 nts2、 传动轴主要零件图合计 A0 一张 ; 3、 中间支撑等零件图合计 A0 一张 ; 4、应用软件( pro/e 等)装配。 四、设计 (论文) 进度安排 1、 第一周 第三周 3 月 02 日 3 月 22 日 调研、开题报告、文献综述 2、 第四周 第六周 3 月 23 日 4 月 12 日 传动轴的设计计算 3、 第七周 第八周 4 月 13 日 4 月 26 日 万向节的设计计算 4、 第九周 第十周 4 月 27 日 5 月 10 日 完成装配图 5、 第十一周 第十二周 5 月 11 日 5 月 24 日 完成零件图 6、 第十三周 第十四周 5 月 25 日 6 月 07 日 完成设计说明书 7、 第十五周 6 月 08 日 6 月 14 日 审查图纸、计算及设计说明书 8、 第十六周 6 月 15 日 6 月 21 日 修改图纸、计算及设计说明书 9、 第十七周 6 月 22 日 6 月 28 日 毕业答辩 五、主要参考资料 01 卢曦 ,周萍 ,孙跃东 .汽车等速万向节的现状与发展 J.机械设计与制造 ,2002,6 . 02 吴修义 .汽车万向节传动轴的选择和应用 .J.重型汽车 ,1999.6. 03 李科 ,何志兵 ,沈海 .等速万向节总成的设计方法 J.轴承 ,2006.9. 04 任少云 ,朱正礼 ,张建武 .双十字轴万向节传动力学建模与仿真 J.上海交通大学学报 ,2004.11. 05 何西冷 .万向节机构的运动学分析 J.起重运输机械 ,2001.6. 06 李仕清 ,张波 .万向节砖正确润滑 J.AUTO MAINTENANCE,2000.12. 07 康健,管迪华 .万向节运动传递非等速特性研究 J.清华 大学学报 (自然科学版 ). 1999 年 ,第 39 卷 ,第 8 期 . 08 刘惟信汽车设计 M北京:清华大学出版社 . 09 华同曙 ,沈雪瑾 ,陈晓阳 .虎克万向节节叉轴承滚针的凸度设计 J.华南理工大学学报 (自然科学版 ).2006.7. 10 吴家洲 ,吴波 ,杨叔子 .球笼式万向节快速设计 CAD 系统研究 J.机床与液压 .2001.6. 11 肖生发 .伍德荣 .一种新型等速万向节的设计 J.机械工程师 .2002.7. 12 李丽 ,顾力强 .碳纤维复合材料传动轴临界转速分析 J.汽车工程 .2005.6. 13 徐灏机械设计手册第 3 卷 ,第 4 卷 M 北京 :机械工业出版社会 ,1991.9 14 陈家瑞汽车构造 M 北京机械工业出版社 ,2001.6. 15 曹智军 .十字万向节油脂泄漏高速试验台设计 J.仪器仪表学报 .2004.8. nts16 李仕清 ,张波 .万向节砖正确润滑 J.AUTO MAINTENANCE,2000.12. 17 吴家洲 ,吴波 ,杨叔子 .球笼式万向节快速设计 CAD 系统研究 J.机床与液压 ,2001.6. 18 龚微寒 ,汽车现代设计制造 M,人民交通出版 社 ,2001.6. 19 诸文农 .底盘设计 M.机械工业出版社 ,1999.8. 20 五之煦 ,许杏根 .机械设计手册 M.机械工业出版社 ,2001.6. 21 仇世侃 , 刘卷苍 . 单十字轴万向节不等速速比详解互证 J. 汽车技术 , 2008,(08) 22 Wangxiang Qianchao Company Ltd. A New Process of Universal Joint Bearings to Reduce Angular Clearance of Steering Shaft Automobile Technology 2005,( 06) 23 SDept. of mechanical Eng imulation Based On Matlab Software For The Hookes Joint Driven Shaft2004,( 04) 六、备注 指导教师签字: 年 月 日 教研室主任签字: 年 月 日 nts 毕业设计(论文) 开题报告 学生姓名 田宇 系部 汽车工程系 专业、班级 车辆工程 B05-18 指导教师姓名 苏清源 职称 副教授 从事 专业 车辆工程 是否 外聘 是 否 题目名称 轻型商用车传动轴 及 万向节 设计 一、 课题研究 现状 、 选题 目的 和意义 1、研究现状 在本世纪初,万向节和传动轴在机械工程和汽车工业的发展中起到了及其重要的作用,与此同时为满足日益增长的需求,首批专业制造厂家将他们的 注意力 转 向这一领域。在质量方面,他们对效率、强度、耐久性和噪声性能法方面 的改进达到了一个新的程度,使万 向 传 动轴成为一种重要的工程部件。 1950 年后,传动轴的 产量 达到了数以百万计。 1984 年主要由于汽车工业的增长,万向节传动轴的生产数量就已经达到数亿。 在现代汽车的总体布置中,发动机、离合器和变速箱连成一体固装在车架上,而驱动桥则通过弹性悬架与车架连接。由此可见,变速器输出轴轴线与驱动桥的输入轴轴线不在同一平面上。当汽车行驶时,车轮的跳动会造成驱动桥与变速器的相对位置 (距离、夹角 )不断变化,故变速器的输出轴与驱动桥的输入轴不可能刚性连接,必须安装有万向传动装置 。 十字轴式刚性万向节是各类车辆传动系统的重要部件 , 实现角度变化的同时并传递转矩。它具有结构简单 , 低幅磨损小 , 传递功率大的特点。 2. 目的和意义 在汽车工业的迅猛发展,车型 多样化、个性化 的今天,人们对汽车舒适性,使用性能的要求日益提高, 而传动轴及万向节的设计装配不良将产生振动和噪声 就使之成为 汽车设计中重要的环节之一 。 本题是依据现有生产企业在生产车型的万向传动装置作为设计原型,在给定变速器输出转矩、转速及发动机和主减速器安装位置等条件下,学生独立设计出符合要求的万向传动装置,着重设计计算万向节的结构参数及对其进行了校核计算 。 二、 设计(论文) 的基本内 容 、 拟解决的主要问题 通过 对汽车万向传动轴的运动特性,技术难题,制造工艺,使用寿命影响因素,失效形式进行深入系统的分析。在设计过程中避免振动,传动动轴断裂,十字轴折断,及滚针轴承过早损坏等问题。 运用传统设计方法完成对传动轴的计算校核,传动轴滑动花键的设计计算。万向节叉及十字轴的计算校核。利用相关书籍资料完成对十字轴滚针轴承的设计及校核,传动轴滑动花键和万向节的润滑方案的选择与设计 以及通过 PRO/E 等软件完成 万向节建模 。 完成以下内容: SY-025-BY-3 nts( 1) 完成传动轴的设计 ( 2) 完成十字轴万向节的设计 ( 3) 完成 传动轴中间 支撑等 主要零件的设计 ( 4) 完成 PRO/E 建模 三、 技术路线 (研究方法) 四、 进度安排 1、 第一周 第三周 3 月 02 日 3 月 22 日 调研、开题报告、文献综述 2、 第四周 第六周 3 月 23 日 4 月 12 日 传动轴的设计计算 3、 第七周 第八周 4 月 13 日 4 月 26 日 万向节的设计计算 4、 第九周 第十周 4 月 27 日 5 月 10 日 完成装配图 5、 第十一周 第 十二周 5 月 11 日 5 月 24 日 完成零件图 及 PRO/E 建模 6、 第十三周 第十四周 5 月 25 日 6 月 07 日 完成设计说明书 7、 第十五周 6 月 08 日 6 月 14 日 审查图纸、计算及设计说明书 8、 第十六周 6 月 15 日 6 月 21 日 修改图纸、计算及设计说明书 9、 第十七周 6 月 22 日 6 月 28 日 毕业答辩 收集资料 、 可行性分析 万向节结构方案分析 万向传动的运动和受力分析 万向节的设计计算 传动轴结构分析 与 设计 中间支 承结构分析与设计 完成零件图、装配图 及 PRO/E 建模 完成计算说明书 nts 五、 参考文献 01 卢曦 ,周萍 ,孙跃东 .汽车等速万向节的现状与发展 J.机械设计与制造 ,2002,6 . 02 李科 ,何志兵 ,沈海 .等速万向节总成的设计方法 J.轴承 ,2006.9. 03 任少云 ,朱正礼 ,张建武 .双十字轴万向节传动力学建模与仿真 J.上海交通大学学报 ,2004.11. 04 何西冷 .万向节机构的运动学分析 J.起重运输机械 ,2001.6. 05 李仕清 ,张波 .万向节砖正确润滑 J.AUTO MAINTENANCE,2000.12. 06 刘惟信汽车设计 M北京:清华大学 出版社 . 07 华同曙 ,沈雪瑾 ,陈晓阳 .虎克万向节节叉轴承滚针的凸度设计 J.华南理工大学学报 (自然科学版 ).2006.7. 08 肖生发 .伍德荣 .一种新型等速万向节的设计 J.机械工程师 .2002.7. 09 李丽 ,顾力强 .碳纤维复合材料传动轴临界转速分析 J.汽车工程 .2005.6. 10 陈家瑞汽车构造 M 北京机械工业出版社 ,2001.6. 11 曹智军 .十字万向节油脂泄漏高速试验台设计 J.仪器仪表学报 .2004.8. 12 吴家洲 ,吴波 ,杨叔子 .球笼式万向节 快速设计 CAD 系统研究 J.机床与液压 ,2001.6. 13 龚微寒 ,汽车现代设计制造 M,人民交通出版社 ,2001.6. 14 五之煦 ,许杏根 .机械设计手册 M.机械工业出版社 ,2001.6. 15 仇世侃 , 刘卷苍 . 单十字轴万向节不等速速比详解互证 J. 汽车技术 , 2008,(08) 16 Wangxiang Qianchao Company Ltd. A New Process of Universal Joint Bearings to Reduce Angular Clearance of Steering Shaft Automobile Technology 2005,( 06) 17 SDept. of mechanical Eng imulation Based On Matlab Software For The Hookes Joint Driven Shaft2004,( 04) 六、备注 指导教师意见: 签字 : 年 月 日 nts 毕业设计(论文) 开题报告 学生姓名 田宇 系部 汽车工程系 专业、班级 车辆工程 B05-18 指导教师姓名 苏清源 职称 副教授 从事 专业 车辆工程 是否 外聘 是 否 题目名称 轻型商用车传动轴 及 万向节 设计 一、 课题研究 现状 、 选题 目的 和意义 1、研究现状 在本世纪初,万向节和传动轴在机械工程和汽车工业的发展中起到了及其重要的作用,与此同时为满足日益增长的需求,首批专业制造厂家将他们的 注意力 转 向这一领域。在质量方面,他们对效率、强度、耐久性和噪声性能法方面 的改进达到了一个新的程度,使万 向 传 动轴成为一种重要的工程部件。 1950 年后,传动轴的 产量 达到了数以百万计。 1984 年主要由于汽车工业的增长,万向节传动轴的生产数量就已经达到数亿。 在现代汽车的总体布置中,发动机、离合器和变速箱连成一体固装在车架上,而驱动桥则通过弹性悬架与车架连接。由此可见,变速器输出轴轴线与驱动桥的输入轴轴线不在同一平面上。当汽车行驶时,车轮的跳动会造成驱动桥与变速器的相对位置 (距离、夹角 )不断变化,故变速器的输出轴与驱动桥的输入轴不可能刚性连接,必须安装有万向传动装置 。 十字轴式刚性万向节是各类车辆传动系统的重要部件 , 实现角度变化的同时并传递转矩。它具有结构简单 , 低幅磨损小 , 传递功率大的特点。 2. 目的和意义 在汽车工业的迅猛发展,车型 多样化、个性化 的今天,人们对汽车舒适性,使用性能的要求日益提高, 而传动轴及万向节的设计装配不良将产生振动和噪声 就使之成为 汽车设计中重要的环节之一 。 本题是依据现有生产企业在生产车型的万向传动装置作为设计原型,在给定变速器输出转矩、转速及发动机和主减速器安装位置等条件下,学生独立设计出符合要求的万向传动装置,着重设计计算万向节的结构参数及对其进行了校核计算 。 二、 设计(论文) 的基本内 容 、 拟解决的主要问题 通过 对汽车万向传动轴的运动特性,技术难题,制造工艺,使用寿命影响因素,失效形式进行深入系统的分析。在设计过程中避免振动,传动动轴断裂,十字轴折断,及滚针轴承过早损坏等问题。 运用传统设计方法完成对传动轴的计算校核,传动轴滑动花键的设计计算。万向节叉及十字轴的计算校核。利用相关书籍资料完成对十字轴滚针轴承的设计及校核,传动轴滑动花键和万向节的润滑方案的选择与设计 以及通过 PRO/E 等软件完成 装配 。 完成以下内容: SY-025-BY-3 nts( 1) 完成传动轴的设计 ( 2) 完成十字轴万向节的设计 ( 3) 完成 传动轴中间支撑等 主要零件的设计 ( 4) 完成 PRO/E 装配 三、 技术路线 (研究方法) 四、 进度安排 1、 第一周 第三周 3 月 02 日 3 月 22 日 调研、开题报告、文献综述 2、 第四周 第六周 3 月 23 日 4 月 12 日 传动轴的设计计算 3、 第七周 第八周 4 月 13 日 4 月 26 日 万向节的设计计算 4、 第九周 第十周 4 月 27 日 5 月 10 日 完成装配图 5、 第十一周 第十二周 5 月 11 日 5 月 24 日 完成零件图 及 PRO/E 运动仿真 6、 第十三周 第十四周 5 月 25 日 6 月 07 日 完成设计说明书 7、 第十五周 6 月 08 日 6 月 14 日 审查图纸、计算及设计说明书 8、 第十六周 6 月 15 日 6 月 21 日 修改图纸、计算及设计说明书 9、 第十七周 6 月 22 日 6 月 28 日 毕业答辩 收集资料 、 可行性分析 万向节结构方案分析 万向传动的运动和受力分析 万向节的 设计计算 传动轴结构分析 与 设计 中间支承结构分析与设计 完成零件图、装配图 及 PRO/E 装配 完成计算说明书 nts 五、 参考文献 01 卢曦 ,周萍 ,孙跃东 .汽车等速万向节的现状与发展 J.机械设计与制造 ,2002,6 . 02 李科 ,何志兵 ,沈海 .等速万向节总成的设计方法 J.轴承 ,2006.9. 03 任少云 ,朱正礼 ,张建武 .双十字轴万向节传动力学建模与仿真 J.上海交通大学学报 ,2004.11. 04 何西冷 .万向节机构的运动学分析 J.起重运输机械 ,2001.6. 05 李仕清 ,张波 .万向节砖正确润滑 J.AUTO MAINTENANCE,2000.12. 06 刘惟信汽车设计 M北京:清华大学出版社 . 07 华同曙 ,沈雪瑾 ,陈晓阳 .虎克万向 节节叉轴承滚针的凸度设计 J.华南理工大学学报 (自然科学版 ).2006.7. 08 肖生发 .伍德荣 .一种新型等速万向节的设计 J.机械工程师 .2002.7. 09 李丽 ,顾力强 .碳纤维复合材料传动轴临界转速分析 J.汽车工程 .2005.6. 10 陈家瑞汽车构造 M 北京机械工业出版社 ,2001.6. 11 曹智军 .十字万向节油脂泄漏高速试验台设计 J.仪器仪表学报 .2004.8. 12 吴家洲 ,吴波 ,杨叔子 .球笼式万向节快速设计 CAD 系统研究 J.机床与液压 ,2001.6. 13 龚微寒 ,汽车现代设计制造 M,人民交通出版社 ,2001.6. 14 五之煦 ,许杏根 .机械设计手册 M.机械工业出版社 ,2001.6. 15 仇世侃 , 刘卷苍 . 单十字轴万向节不等速速比详解互证 J. 汽车技术 , 2008,(08) 16 Wangxiang Qianchao Company Ltd. A New Process of Universal Joint Bearings to Reduce Angular Clearance of Steering Shaft Automobile Technology 2005,( 06) 17 SDept. of mechanical Eng imulation Based On Matlab Software For The Hookes Joint Driven Shaft2004,( 04) 六、备注 指导教师意见: 签字 : 年 月 日 nts I 摘 要 汽车的万向传动轴是由传动轴、万向节两个主要部件联接而成,在长轴距的车辆中还要加装中间支承。万向传动轴主要用于工作过程中相对位置不断改变的两根轴间传递转矩和旋转运动。在 本世纪初万向节与传动轴的发明与使用 ,在汽车工业的发展中起到了极其重要的作用。随着汽车工业的发展,现代汽车对万向节与传动轴的效率、强度、耐久性和噪声等性能方面的设计及计算校核要求也越来越严格。本毕业设计 将依据现有生产企业在生产车型 (CA1041)的万向传动装置作为设计原型。在给定整车主要技术参数以及发动机、变速器等主要总成安装位置确定的 条件下,对整车结构进行了分析,确定了传动轴布置方案,采用两轴三万向节带中间支承的布置形式。在确定了传动方案后,对传动轴、万向节总成、中间支承总成进行设计,使该总成能够在正常使用的情况及规定的使用寿命内不发生失效。 关键字 :传动轴;万向节;中间支承;设计;校核 nts II ABSTRACT The universal drive shaft of automotive is composed of transmission shaft and cardin joint. The main function of the universal drive shaft is to transmitting torque and rotation movement between two shafts whose relative position is variation in the working process. At the beginning of this century the transmission shaft and cardin joint play an important role in the development of automobile industry. As the development of automobile industry, the automobile demand that the design and verification of transmission shaft and cardin join stricter in the efficiency, intension, durability and noise performance. This graduation design chooses existing production business enterprise of basis is producing the car type(CA1041) of ten thousand to spread to move to equip the conduct and actions design prototype. Under the conditions of the main technical parameters of the given vehicle, installation location of engine, transmission and other major assembly are determined , the structure of the vehicle is analysised, the transmission shaft layout program is determined. Two shaft-three cardin joints is adapted. After determining the transmission options, the right drive shaft and universal joint assembly, intermediate bearing assembly is designed, so that the assembly can be used in normal situations and the life within no failure. Keywords: Transmission shaft; Cardin joint; Middle supporting; Design ; Verification nts 目 录 摘要 I Abstract II 第 1 章 绪论 1 1.1 选题的目的和意义 1 1.2 国内外研究现状、发展趋势 1 1.3 研究内容及方法 2 1.3.1 传动轴方案的选择及主要参数的确定 2 1.3.2 万向节类型的选择 2 1.3.3 十字轴式万向节的结构分析 2 1.3.4 万向节总成主要参数的确定与校核 3 1.3.5 中间支承的设计与校核 3 第 2 章 传动轴总成的设计 5 2.1 万向传动轴总体概述 5 2.2 传动布置型式的选择 5 2.3 传动轴断面尺寸的确定与强度校核 6 2.3.1 传动轴的运动分析 6 2.3.2 传动轴断面尺寸的计算与校核 9 2.4 主传动轴滑动花键的设计 12 2.5 中间传动轴花键的设计 15 2.6 本章小结 17 第 3 章 万向节总成的设计 18 3.1 万向节类型的选择 18 3.2 十字轴式万向节的结构分析 19 3.3 万向节的受力分析 20 3.3.1 单十字轴万向节的受力分析 20 3.3.2 双十字轴万向节传动 22 nts 3.3.3 多十字轴万向节传动 23 3.4 万向节总成主要参数的确定与校核 24 3.4.1 十字轴 24 3.4.2 滚针轴承 26 3.5 联接元件的设计 29 3.5.1 联接螺栓 29 3.5.2 万向节叉 31 3.6 十字轴总成的润滑 32 3.7 本章小结 33 第 4 章 中间支承的设计 34 4.1 中间支承的结构分析与选择 34 4.2 轴承的选取 35 4.3 本章小结 37 结论 38 参考文献 39 致谢 40 附录 错误 !未定义书签。 nts 1 第 1章 绪 论 1.1 选题的目的和意义 随着汽车工业的迅猛发展,车型的多样化、个性化已经成为发展趋势,对汽车节能、舒适与轻量化的要求越来越高。而传动轴及万向节的设计装配不良将产生振动和噪声,增添未能估算在内的符加动载荷,还可能导致传动系不能正常运转和早期破坏,万向传动轴是汽车传动系的重要组成部件之一 1。传动 轴选用与设计的合理与否直接影响传动系的传动性能。选用、设计不当会给传动系增添不必要的和设计未能估算在内的附加负荷,可能导致传动系不能正常运转, 因此该总成设计是汽车设计中重要的环节之一。 1.2 国内外研究现状、发展趋势 传动轴普遍采用具有较高的强度的薄钢板卷焊而成的空心轴,超重型货车的传动轴则直接采用无缝钢管制成。近年来由于对汽车低能耗,低成本的要求越来越高,汽车必须轻量化,汽车变得更易产生振动和噪声。因此对传动系重要组成部分万向节振动特性必须进行分析 2。目前国内外都将以 NVH(噪音,振动,啸声 )为设计目标,为了满足这类要求,汽车制造厂对该总成的设计要求越来越严格。随着 Matlabl软件的开发,国内对传动轴的设计己从传统设计向模糊可靠性设计发展。基本方法是把传统设计公式中的参量看作随机变量,进行概率计算,从中找出规律,得出合理的校核强度和截面参数。汽车和工程机械用传动轴在高速转动时要产生弯曲振动。因此导致共振现象使传动轴断裂 .尤其是高速轴。为避免共振产生应进行振动计算。确定其临界转速 .常规优化设计是为了使传动轴在工作时不出现共振现象 .使传动轴的临界转速尽量避开其实际最高转速。因载荷的随机性及切削加下时下件表而凹凸 不平及材料软硬不均。临界转速具有离散性。它不是一个点,而是一个区域。而模糊可靠性设计理论应用于具有振动的传动轴的优化设计中,提出传动轴的模糊可靠性优化设计方法,建立了在满足给定模糊可靠要求设计条件下优化设计数学模型。传动轴模糊可靠性优化设计在设计中,既考虑设计参数的随机性和模糊性,又能进行多参数设计,使设计方案最优,且在设计后能预测新产品的可靠度 3。这是可靠性和最优化设计的有机结合。 万向节是实现万向传动的关键,万向节性能的优劣直接影响到整车的行驶性能、动力性、舒适性。从 19 世纪初虎克式万向节在汽车上应 用以来,经过 100 多年的发nts 2 展己经有十几种形式。可分为铡性万向节和挠性万向节。刚性万向节又可分为不等速万向节、准等速万向节和等速万向节。等速万向节因其加工制造精度高、难度大,需成套引进国外专用加工生产设备,且投资费用大、价格高,已成为实现国产化的关键问题之一。由于等速万向节传动轴应是用橡胶护套来密封的,橡胶护套的寿命从很大程度上决定了传动轴总成的使用寿命,因此橡胶护套设计和考核试验也成了等速万向节设计的重要环节之一。由于近年来 Pro/E、 CATIA、 Matlab 等软件的开发与应用,国内的企业、科研单位也致力于 基于 CATIA、 Matlab 等的模糊、仿真设计,从而大大提高了我国对万向节的设计、制造水平。 综合以上国内外文献和相关书籍可以看出:随着计算机的发展、各种计算机辅助软件的设计开发,如 :Pro/E、 CAD、 CATIA 等以及有限元分析等设计理论的发展,必然会给万向节的设计、研发带来日新月异的进展,万向节及传动轴的设计己逐步实现自动化,集成化,智能化。 1.3 研究内容及方法 1.3.1 传动轴方案的选择及主要参数的确定 在汽车行驶过程中,由于发动机的振动及不平路面的冲击等因素引起弹性悬架系统的振动,使变速器的输出轴和驱动桥的输入轴 相对位置经常变化,故两根轴不能刚性地连接,而必须采用一般由两个十字轴万向节和传动轴组成的万向传动装置。在变速器与驱动桥之间距离较远的情况下,应将传动轴分成两段,并用三个十字轴式万向节连接起来,且在中间传动轴后端加装中间支承。 根据给定的发动机功率、变速器最大传动动比、主速器传动动比计算出最大剪应力和弯曲应力,选取钢材的材料并查得其屈服极限,传动轴临界转速的校核。 1.3.2 万向节类型的选择 对万向节类型及其结构进行分析,并结合( CA1041)技术要求选择合适的万向节类型。考虑到本毕业设计所针对的车型为中轻型货车,对其 万向传动轴的设计应满足:制造加工容易、成本低,工作可靠承载能力强,使用寿命长,结构简单,调整维修方便等要求,本设计选用十字轴式万向节,带中间支承的两段式传动轴。 1.3.3 十字轴式万向节的结构分析 十字轴式万向节的基本构造,一般由一个十字轴、两个万向节叉、和滚针轴承等组成。两个万向节叉上的孔分别松套在十字轴的两对轴颈上。为了减少磨擦损失,提高效率,在十字轴的轴颈处加装有由滚针和套筒组成的滚针轴承。然后,将套筒固定nts 3 在万向节叉上,以防止轴承在离心力作用下从万向节叉内脱出。这样,当主动轴转动时,从动轴既可随之转动,又可绕十 字轴中心在任意方向摆动。目前,最常见的滚针轴承轴向定位方式有盖板式、卡环式、瓦盖固定式和塑料环定位式等 4。 1.3.4 万向节总成主要参数的确定与校核 1、十字轴 十字轴万向节的损坏形式主要是十字轴轴颈和滚针轴承的磨损,十字轴轴颈的滚针轴承帽工作表面出现压痕和剥落。一般情况下,当磨损或压痕超过 0.15mm时便应报废。十字轴主要失效形式是轴颈根部断裂,所以设计时应保证该处有足够的抗弯强度。 2、十字轴滚针轴承 滚针轴承的结构分析: 汽车万向节用滚针轴承的结构型式较多,但就滚针来说、主要有三种型式:锥头滚针、平头滚针及圆 头滚针。为了防止在运输及安装过程中掉针,国内的协作配套厂家大多都采用锥头滚针 5。这种结构的轴承除滚针端头为圆锥形外,还多了一个挡针圈并且在外圈滚道与底道之间加工出基底凹槽,滚针圆锥头靠挡针圈及外圈基底凹槽挡住,从而避免了径向掉针。 3、联接螺栓 在发动机前置后驱动的汽车中,连接变速器与驱动桥之间的传动轴是靠万向节叉与驱动桥或变速器的法兰盘组成的联轴器来传递转矩的,由于螺栓联接工作时即承受剪切力又承受轴向力,所以需校核抗拉强度,抗剪强度和抗挤压强度。 4、万向节叉 万向节叉与十字轴组成连接支承,在 力 F 作用下产生支承反力,在与十字轴轴孔中心线成 45 截面处,万向节叉承受弯曲和扭转载荷,应对其弯曲应力w和扭应力b进行校核。 1.3.5 中间支承的设计与校核 在长轴距汽车上,为了提高传动轴临界转速,避免共振以及考虑整车总体布置上的需要,常将传动轴分段。在乘用车中,有时为了提高传动系的弯曲刚度,改善传动系弯曲振动看特性,减小噪声,也将传动轴分成两段。当传动轴分段时,需加设中间支承。 在设计中间 支承时,应合理选择橡胶弹性元件的径向刚度 RC ,固有频率0f对应的临界转速 060fn r/min 尽可能低于传动轴的常用转速范围,以免共振,保证隔振效果好。许用临界转速为 10002000r/min,对于乘用车,取下限。当中间支承的固nts 4 有频率依此数据确定时,由于传动轴不平衡引起的共振转速 10002000r/mim,而由于万向节上的附加弯矩引起的共振转速为 5001000r/min,这样就避免了 中间支承与传动轴的谐振 6。 nts 5 第 2章 传动轴总成的设计 2.1 万向传动轴总体概述 万向传动轴是汽车传动系的重要组成部件之一。传动轴选用与设计的合理与否直接影响传动系的传动性能。选用、设计不当会给传动系增添不必要的和设计未能估算在内的附加负荷,可能导致传动系不能正常运转 .。 传动轴是将发动机输出的转知经分动器传递给前驱和后驱的传动机构,转速达30007000r/min,振动是传动轴总成设计需考虑的首要问题。尽管采取涂层技术来减小滑移阻力,但产生的滑移阻力仍为等速万向节的 1040 倍,而滑移阻力将产生振动。为选 型设计提供依据,传动轴分为 CJ+CJ 型、 BJ+BJ 型(靠花键产生滑移 )BJ+DOJ型、 BJ+TJ 型、 BJ+LJ 型 5 种类型。 2.2 传动布置型式的选择 万向节传动轴是汽车传动系的重要组成部件之一。传动轴选用与设计布置的合理与否直接影响传动系的传动性能。选用与布置不当会给传动系增添不必要的和设计未能估算在内的附加动负荷,可能导致传动系不能正常运转和早期损坏。 车辆的万向节传动,主要应用于非同心轴间和工作中相对位置不断改变的两轴之间的动力传递。装在变速器输出轴与前后驱动桥之间。变速器的动力输出轴和驱动桥的动力输入轴不在 一个平面内。有的装载机在车桥与车架间装有稳定油缸、铰接式装载机在转向时均会使变速箱与驱动桥之间的相对位置和它们的输出、输出入轴之间的夹角不断发生变化。这时常采用一根或多根传动轴、两个或多个十字轴万向节的传动7。图 2.1 为用于汽车变速箱与驱动桥之间的不同万向传动方案。 ( a) 单轴双万向节式 ( b) 两轴三万向节式 图 2.1 汽车的万向传动方案 7 nts 6 如图 a 为常用的单轴双万向节传动,如图 b 为连接距离较长且不宜于采用单轴双万向节传动的连接。由于参考车型轴距为 2.85 米,故选取如图 b 的传动方案。 2.3 传动轴断面尺寸的确定与强度校核 2.3.1 传动轴的运动分析 传动轴的长度和夹角及它们变化范围,由汽车总布置设计决定。设计时应保证在传动轴长度处在最大值时,套管叉与花键轴有中够的配合长度;而在长度处于最小时,两者不顶死。传动轴夹角的大小影响万向节十字轴和滚针轴承的寿命、万向传动效率和 十字轴旋转的不均匀性。 当传动轴长度确定后,其断面尺寸必须保证有足够的强度,并能承受相当的转速。其许用的传动轴转速,不应超过临界转速。所谓临界转速,即当某个长度为 L 的传动轴,在两支点中旋转时,如图 2.2 所示,由于轴自身的重力作用,使传动轴中心(即质量中心)相对轴线有一偏移量(初挠度) a,如果再考虑到轴与孔的间隙,传动轴质量的不均匀,则 a 将再增大。当此轴旋转时,在质量中心必有离心力的作用,这个别离心力又将引起传动轴的进一步弯曲,产生附加挠度 y。由于重力的大小和方向是不变的,而离心力的大小与方向是改变的,故使传 动轴的弯曲力(垂直力与离心力的向量和)也周期性的变化着,从而传动轴的挠度也随时在变化。即传动轴的旋转,将伴随有弯曲振动,它的频率即等于传动轴的转速。当传动轴的转速接近于它的弯曲自然振动频率时,即出现共振现象,振幅(挠度)急剧增加,致使传动轴折断,这一转速即称为传动轴的临界转速。 图 2.2 万向节传动轴的弯曲振动 传动轴的临界转速与轴的直径、长度和支承点数目有关。设传动轴转速为)/( srad 。作用在传动轴上的离心力则为: 2)( aymF ( 2.1) 式中 :m 传动轴的质量 nts 7 这时离心力被与长度成正比的材料弹性力 p 所平衡,由材料力学得知: 8LEIcyP ( 2.2) 式中: E 传动轴材料的抗拉弹性模数, 101021 E N/mm2; L 支承长度,取两万向节的中心距离( m); I 轴剖面对其对称轴线(直径)的转动惯量( m4); 系数 c 与受载情况、支承型式有关,当载荷在两端自由支承的梁上沿长度平均分布时 5384c ,而在同样受载情况下,对两端固定支架支承的梁 384c ; P 材料弹性力 由平衡条件得: 32)( LEIcyaym ( 2.3) 解得: 232mLEIcamy( 2.4) 式中: a 初挠度; Y 附加挠度; 传动轴角速度 当 23 mLEIc 时,轴的挠度 y 趋于无穷大,即若轴以与此相应的角速度 0h 旋转时必将折断。这时: 300 602mLc E In kh ( 2.5) 对于直径为 D 的实心轴,由力学得知 644DI , LDm 42 ( 2.6) 式中: 传动轴材料单位体积重量 由此,对于两端自由支承(开式传动轴),且载荷沿轴长平均分布的轴,其临界转速为: 280 102.1 LDn k r/min ( 2.7) 对于两端有固定支承的轴(轴封闭于传动轴套管中的闭式传动轴),则: nts 8 280 103.2 LDn k r/min ( 2.8) 对于大量采用的空心轴,若其剖面外径 D,内径为 d,则: )(64)(64 222244 dDdDdDI LdDm )(4 22 于是两端自由支承的轴: 22280 102.1 LdDnk r/min ( 2.9) 对两端固定支承的轴,则: 22280 103.2 LdDnk r/min ( 2.10) 以上各式中 D、 d、 L 均用同样的长度单位(厘米)。对于绝大多数开式传动轴,可按两端自由支承的轴来计算,工作长度 L 可取两万向节中心间距离。如为闭式传动轴,可按两端固定支承的轴承计算,工作长度 L 可取两轴承中心间距离。 从上面公式可以看出:当传动轴外径相同时,空心轴的临界转速比实心的要高。这就是为什么传动轴广泛采用空心轴的原因之一。同时还可看出当 L 增加,0kn下降,为了提高0kn可缩短传动轴长度,增大轴管内外径。所以当 1500L mm 时,常采用中间支承。当传动轴外径相同时,空心轴的临界转速比实心的要高。为了提高0kn在制造方面采取的主要措施是;用质量分面比较均匀的焊接钢管代替无缝钢管;作轴管的钢板厚度一般取 1.85 2.50mm;对每根传动轴总成应进行动平衡检验,保证不平衡度在规定范围以内,如果不合格应进行校正(贴焊平衡块)并使偏心振摆也在公差以内。在确定传动轴截面尺寸时,一定要使传动轴的实际最大转速小于 其临界转速。其安全系数 k 应在以下范围内。 nts 9 0.22.1max nnk ko ( 2.11) 式中:maxn 为对应于车辆最大行驶速度时,传动轴的转速 如果传动轴的动平衡很好,而且花键连接制造精度很高,此时临界转速的安全系数,可取较小值。 当传动轴质量不平衡或花键连接处磨损出间隙后,传动轴就能在低于临界转速下发生破坏。表 2.1 为某载重汽车的实验数据,vn表示传动轴破坏转速 8。 传动轴总成应进行动平衡试验,其不平衡度为:对轿车及轻型客、货车, 30006000r/min时不大于 12Nmm;对 5t 以上的货车,在 10004000r/min 时不大于 10Nmm。十字轴端面磨损会使其轴向间隙及窜动增大而影响动平衡,因此应严格控制该间隙或采用弹性盖板,有的可加装端面滚针轴承,传动轴总成的径向全跳动动应不大 0.50.8mm。由公式 2.10 可以确定传动轴总成的最大可能长度,如果它小于汽车总布置所要求的传动轴尺寸,则需在变速器和后驱动桥之间安置 两根万向传动轴,且在它们的联接处(在前传动轴后端)需设置固定在车架车身上的中间支承。在某些轿车上,为了缩短传动轴的长度而采用加长的变速器。 表 2.1 某载重汽车传动轴的破坏转速与行驶里程的关系 8 行驶里程( km) 0 17000 100000 在重心平面上的振摆( mm) 1.15 1.58 2.75 破坏转速与临界转速之比(0/ kv nn) 0.92 0.86 0.69 2.3.2 传动轴断面尺寸的计算与校核 本设计传动方式为开式、两轴三万向节带中间支承形式。 解放牌CA1041K26L 载货汽车主要技参数见附录。 由安全系数maxnnk ko ,得计算临界转 maxknn ko ,取 k=1.5,转速 maxn 为对应于车辆最大行驶速度时,传动轴的转速。 5maxmax ke inn nts 10 式中:maxen 发动机最大功率时的转速 3400max enr/min; 5ki 变速器最高档 传动比 745.05 ki;则:2533745.034005m a xm a x ke inn r/min。 将 2533max nr/min 代入maxknnko 得: 5.379925335.1m a x knn ko r/min 取 4000konr/min 选取主传动轴进行计算:电焊管参数应按冶金部标准 YB242-63 选取。表 2.2 给出外径 D=6095mm 的标准参数值。 表 2.2 60 95mm 电焊钢管 YB242-63 ( mm) 外径 钢 管 厚 度 60 1.4、 1.5、 1.6、 1.8、 2.0、 2.2、 2.5、 2.8、 3.0、 3.2、 3.5 63.5 1.4、 1.5、 1.6、 1.8、 2.0、 2.2、 2.5、 2.8、 3.0、 3.2、 3.5 70 1.4、 1.5、 1.6、 1.8、 2.0、 2.2、 2.5、 2.8、 3.0、 3.2、 3.5 75 1.4、 1.5、 1.6、 1.8、 2.0、 2.2、 2.5、 2.8、 3.0、 3.2、 3.5、 3.8、 4.0、 4.2、 4.5 83 1.4、 1.5、 1.6、 1.8、 2.0、 2.2、 2.5、 2.8、 3.0、 3.2、 3.5、 3.8、 4.0、 4.2、 4.5 89 1.4、 1.5、 1.6、 1.8、 2.0、 2.2、 2.5、 2.8、 3.0、 3.2、 3.5、 3.8、 4.0、 4.2、 4.5、 4.8 95 1.4、 1.5、 1.6、 1.8、 2.0、 2.2、 2.5、 2.8、 3.0、 3.2、 3.5、 3.8、 4.0、 4.2、 4.5、 4.8 由于传动轴为开式,两端自由支承所以临界转速按公式 2.9 计算。设主传动轴外径为2cD,内径为2cd,传动轴管厚度为 B。初选传动轴管外径 752 cDmm,厚度5.2B mm,则 70575222 BDd cc mm 将 4000kon r/min,主传动轴长度9702 cL mm, 752 cD mm, 702 cd mm 代入 2.9 得: nts 11 1 2 1 8 3970 7075102.1102.1 2 2282 2280 L dDn k r/min 经计算主传动轴符合临界转速设计要求。 在按临界转速0kn初选轴管断面尺寸以后,还需要进行扭转强度验算,由于传动轴夹角 引起的附加扭矩和弯矩很小,所以为了计算简单,将不考虑由于夹角 而引起的附加扭矩和弯矩,只按纯扭矩计算其扭转应力。传动轴的最大扭转应力 (MPa)可按下式计算: WT( 2.12) 式中: T 传动轴的计算扭矩, Nmm; W 抗扭断面模量,对空心轴 )(1644D dDW 将 W 代入上式,则传动轴扭转强度应满足以下要求: )( 16 44 dD DT ( 2.13) 式中: 许用扭转应力, 300 MPa 传动轴计算 扭计算公式如下 : n iTkT ed 1max( 2.14) 式中:maxeT 发动机最大转矩 (Nmm), 3max 10210 eTNmm; N 计算驱动桥数, CA1041 为后桥驱动车辆,所以取 1n ; 1i 变速器一挡传动比, CA1041 装配的变速器一挡传动比 91.41 i ; 发动机到万向传动轴之间的传动效率,取 96.0 ; dk 猛接离合器所产生的动载系数,液力自动变速器 1dk,具有手动操纵的机械变速器的高性能赛车 3dk,性能系数 0jf的汽车: 1dk, 0jf的汽车: 2dk或由经验选定。 性能系数jf计算由下式计算: nts 12 m a x195.0161001 e aj T gmf当 16195.0maxeaT gm时 0jf 当 16195.0maxeaT gm时 式中:am 汽车满载质量(若有挂车,则要 加上挂车质量), kg; maxeT由 CA1041 技术参数查得: 4060amKg, 210max eTNm。代入max195.0eaT gm得: 164.37210 8.94060195.0195.0m a xeaT gm, 0jf,取 1dk。 将 3max 10210 eTNmm、 1n 、 91.41 i、 96.0 、 1dk代入公式 2.14 得: 98986 01 96.091.421011m a x n iTkT ed Nmm 将传动轴计算扭矩 989860T Nmm,传动轴管外径 752 cDNmm,内径702 cd Nmm 代入公式 2.13 得: 75.49)7075(14.3 9 8 9 8 6 07516)( 16 4444 dD DT MPa 经计算主传动轴轴管符合设计要求,能保证在各种工况下有效的传递转矩。 由于中间传动轴比主传动轴短,所以主传动轴轴管的外径和管壁厚度同样适用于中间传动轴。 2.4 主传动轴滑动花键的设计 汽车行驶过程中,变速器与驱动桥的相对位置经常变化。为避免运动干涉,传动轴中设有由滑动叉和矩形或渐开线花键轴组成的滑动花键来以实现传动轴长度的变化。滑动花键有矩形花键和渐开线花键两种形式。本设计选矩形花键,其主要参数可按照机械设计手册选取 9。下表 2.3 给出了部分轻系列花键的基本尺寸: 初选花键断面基本尺寸 NdDB 为 846509。 矩形花键主要有下图 2.3 所示四种形式:由于汽车上所用的花键要求可以沿轴向滑动,所以选 A 型花键。表 2.4 给出了部分矩形内花键长度: nts 13 根据表 2.4 所给出的长度,初选花键长度 85l mm,花键轴孔长度 150L mm。 在选定花键尺寸后,还应对作用在花键轴上的扭转应力h(MPa)和作用在齿侧的挤压应力y(MPa)进行校核。 表 2.3 矩形花键基本尺寸系列(摘自 GB/T 1144-2001) ( mm) 小径 d 轻系列规格 N d D B 轻系列 r 轻系列 c 28 623266 0.2 0.1 32 832366 0.3 0.2 36 836407 0.3 0.2 42 842468 0.3 0.2 46 846509 0.3 0.2 52 8525810 0.4 0.3 注:表中 N-键齿数; D-花键大径; B-键宽; r-倒角; c-倒角 表 2.4 矩形内花键长度很系列 (摘自 GB/T 10081-1988) ( mm) 花键小径 d 36 52 花键长度 l 或 21 ll 22 120 孔的最大长度 L 200 花键长度 l 或 21 ll 系列 10,12,15,18,22,25,28,30,32,36,38,42,45,48,50,56,60,63,71,75,80,85,90,95,100,110,120,130,140,160,180,200 对于传动轴上的花键轴,通常以底径计算扭转应力 h (MPa), h 的计算公式如下: nts 14 hh dT316 ( 2.15) 式中: T 传动轴的计算转矩( Nmm); d 花键轴的花键内径( mm); h 许 用应力,按安全系数 32 hck 确定,取 2k ,则: 150 hMPa; 将 989860T N.mm、 46hdmm 代入公式 2.15 得: 82.514614.3 9898 601616 33 hh d T MPa h 经校核主传动轴花键的齿根扭转应力符合设计要求。 传动轴花键的齿侧挤压应力yMPa 计算公式如下: 24yhhhhhyNLdDdDKT ( 2.16) 图 2.3 矩形花键的主要形式 式中: T 传动轴的计算转矩( Nmm); K 花键转矩分布不均匀系数, 4.13.1K ,取 4.1K ; hD、hd 分别为花键外径和内径( mm); hL 花键的有效工作长度( mm); N 花键齿数; y 许用挤压应力 (MPa) nts 15 当花键的齿而硬度大于 35HRC 时,滑动花键 5025 yMPa。 将 989860T N.mm、 4.1K 、 50hDmm、 46hdmm、 85hLmm、 8N 代入公式( 2.16)得: 4.398852 46504 46504.198 98 6 024 NLdDdDKThhhhhyMPa y经校核主传动轴花键齿侧挤压应力符合设计要求。 当传递转矩的花键伸缩时,产生的轴向阻力aF为: rTfFa 0( 2.17) 式中:0T 传动轴所传递的转矩, 9898600 TNmm; r 滑动花键齿侧工作表面的中径, 482 46502 dDrmm; f 摩因数, 15.014.0f ,取 15.0f 代入公式 2.17 得: 6.30904898986015.00 rTfF a N 为了减小滑动花键的轴向滑动阻力和磨损,有时对花键齿进行磷化处理或喷涂尼龙层,有的则在花键槽中放入滚针、滚柱或滚珠等滚动元件,以滚动摩擦代替 滑动摩擦,从而提高传动效率。但这种结构较复杂,成本较高。有时对于有严重冲击载荷的传动,还采用具有弹性的传动轴。传动轴上的花键应有润滑及防尘措施,花键齿与键槽间隙不宜过大,且应按对应标记装配,以免装错而破坏传动轴总成的动平衡 10。 2.5 中间传动轴花键的设计 由于所所设计的传动轴为两段,为中间传动轴和主传动轴,所以要考虑两段轴的连接问题。通常将中间传动轴加工出一段花键和一段螺纹,花键与中间传动轴凸缘叉组成花键副,再用一个开槽螺母将凸缘叉轴向定位,防止凸缘叉轴向窜动;再将凸缘叉与万向节叉相连实现动力的传递 。 选取中间传动轴花键键型为矩型花键,主要尺寸参照表 2.3:初选花键小径360 kd mm,大径 400 kD mm,键齿数 N=8,键宽 B=7mm。参照表

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号