三层三列式七位升降横移立体车库设计【含CAD图纸、三维模型】

收藏

资源目录

压缩包内文档预览:

编号:55284933

类型:共享资源

大小:14.18MB

格式:ZIP

上传时间:2020-03-08

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

100

积分

- 关 键 词:

-

含CAD图纸、三维模型

三层

三列式七位

升降

立体车库

设计

CAD

图纸

三维

模型

- 资源描述:

-

- 内容简介:

-

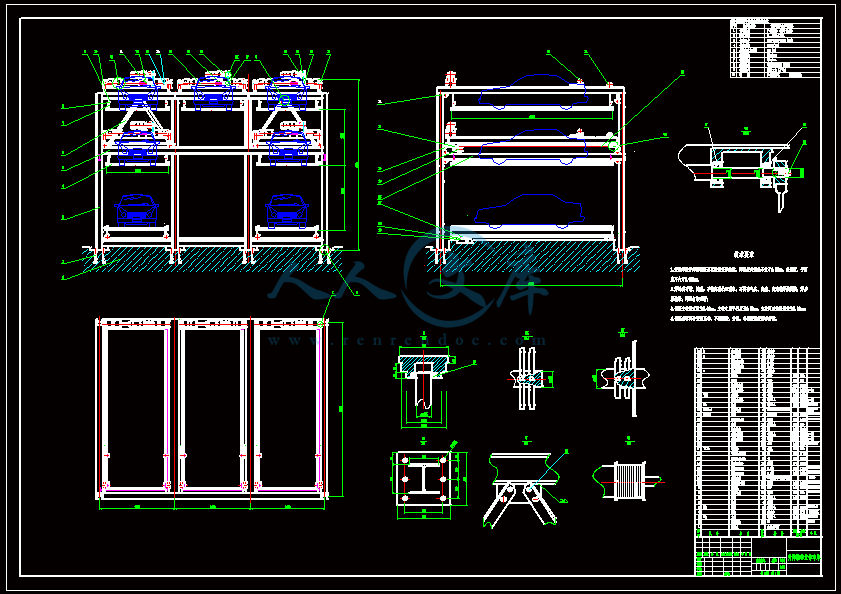

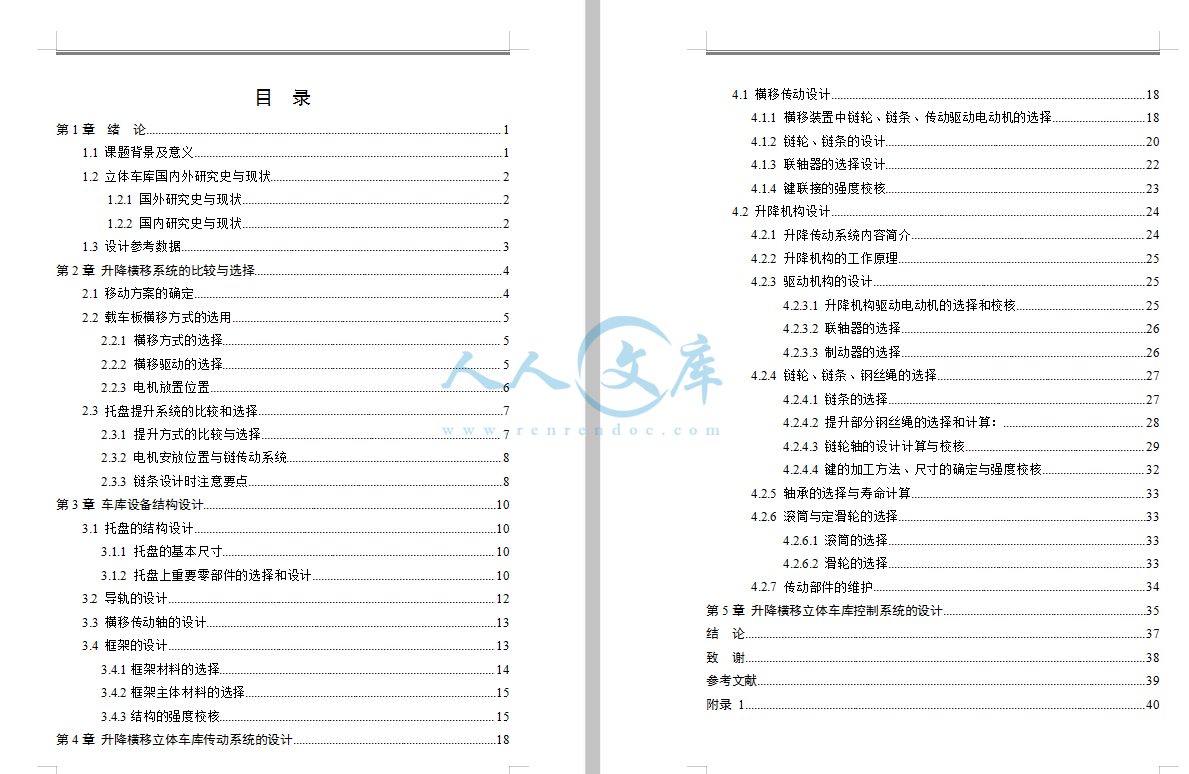

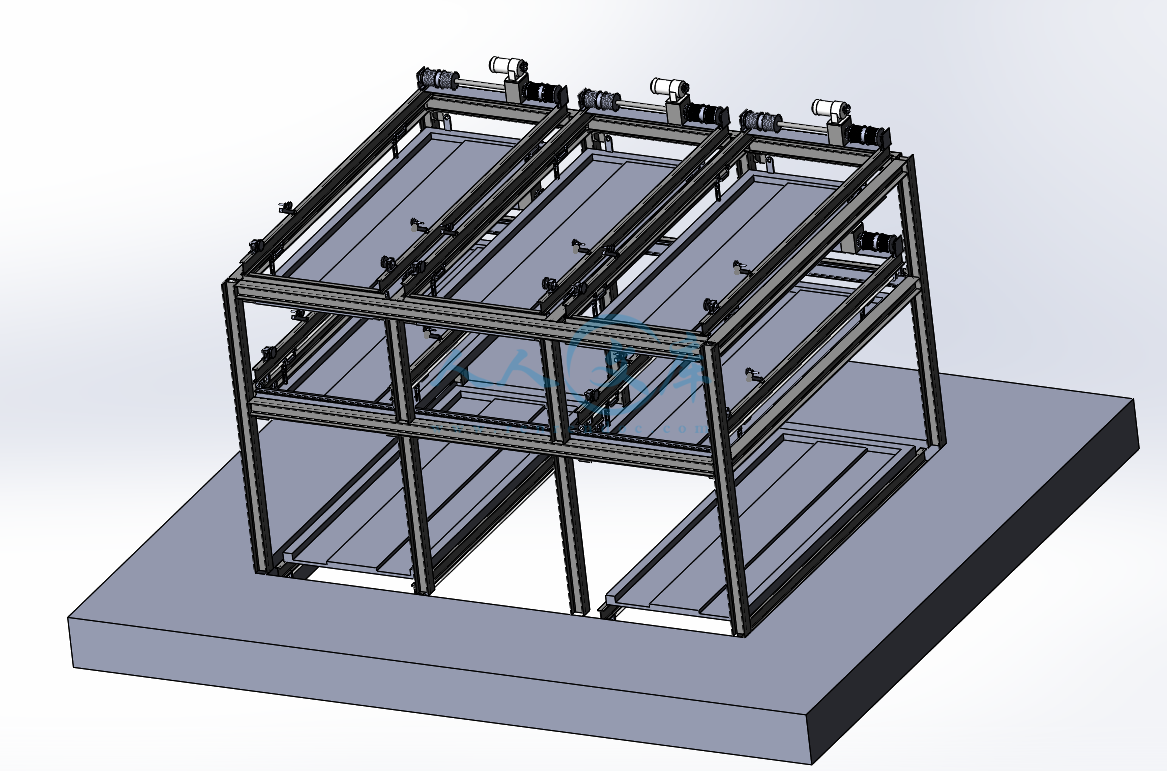

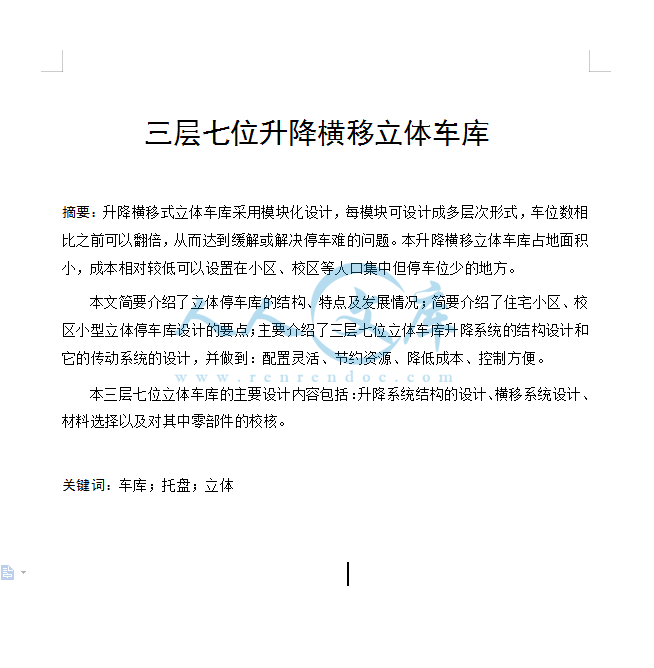

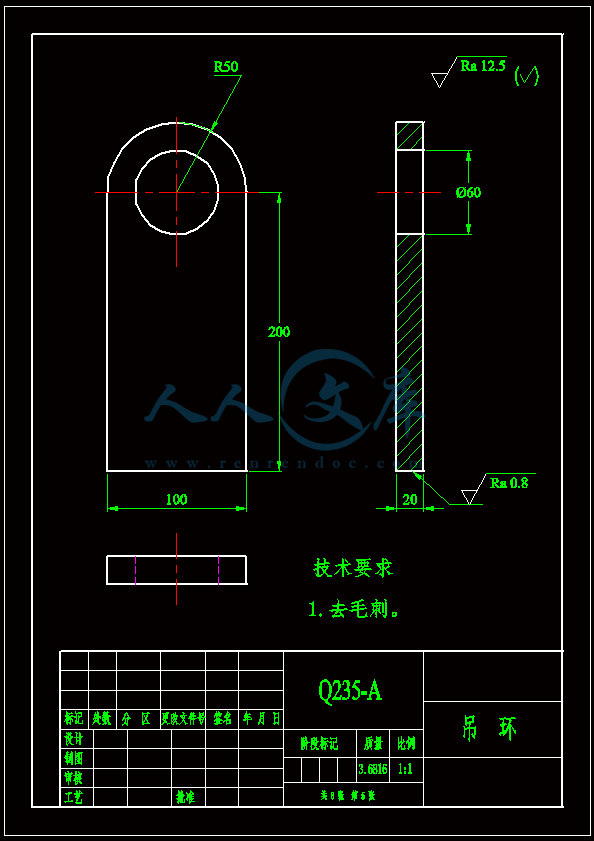

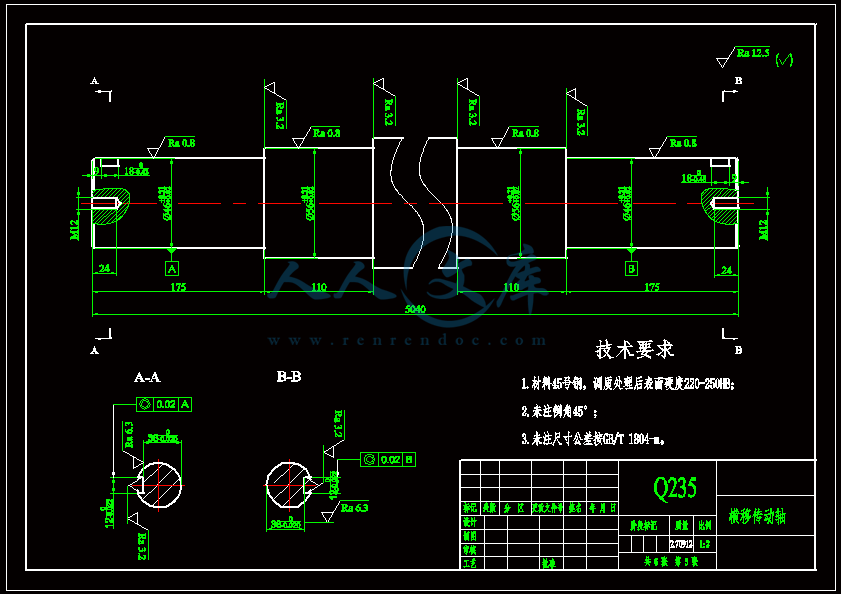

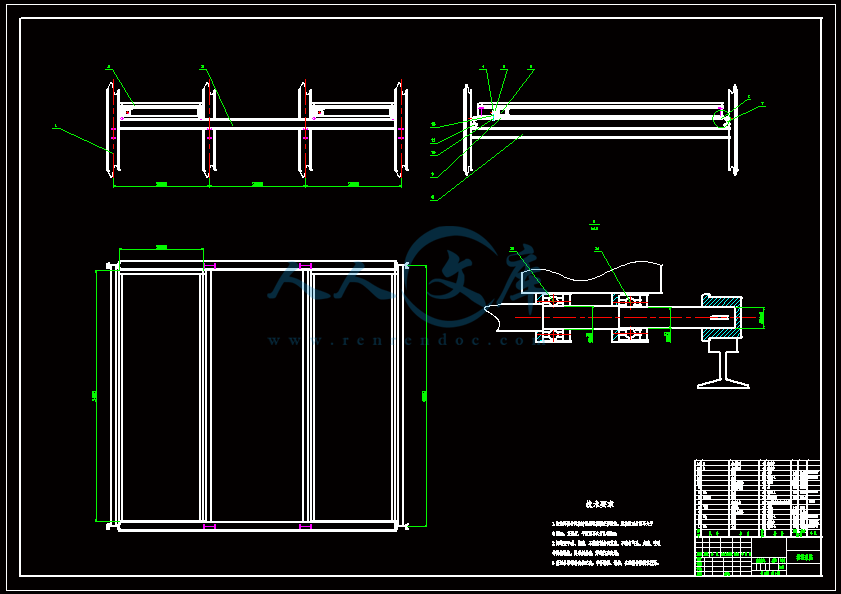

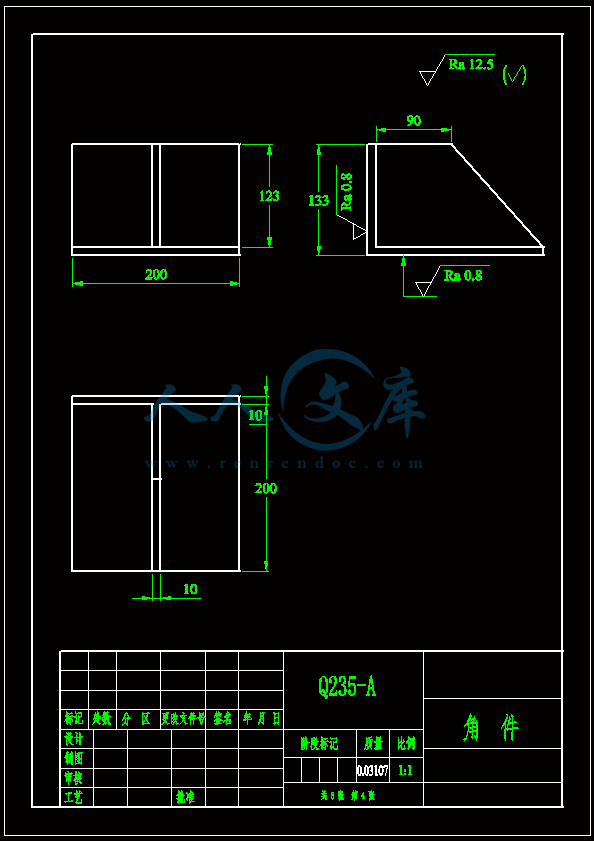

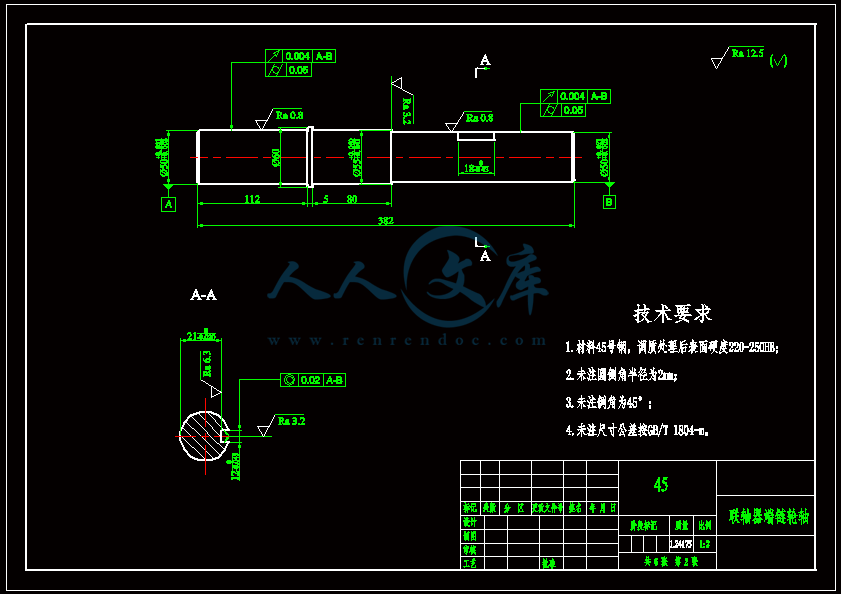

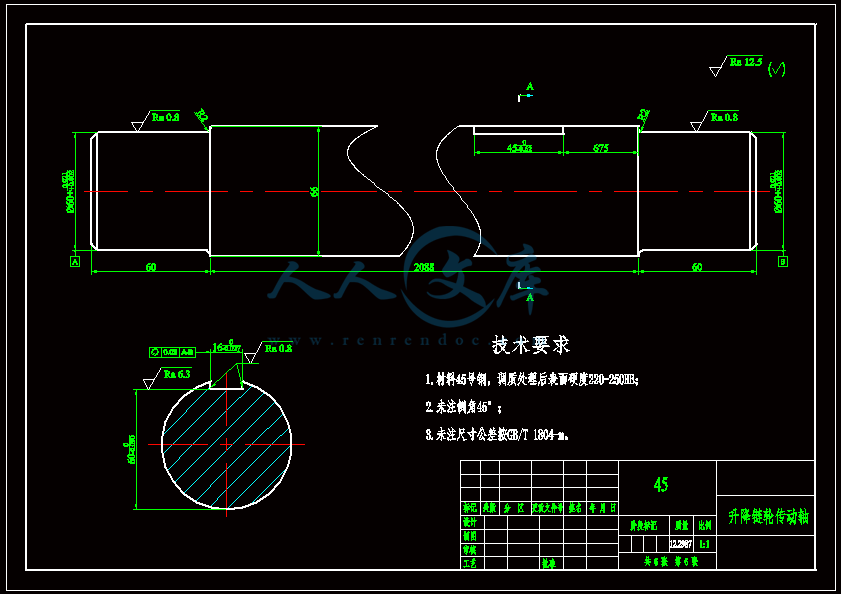

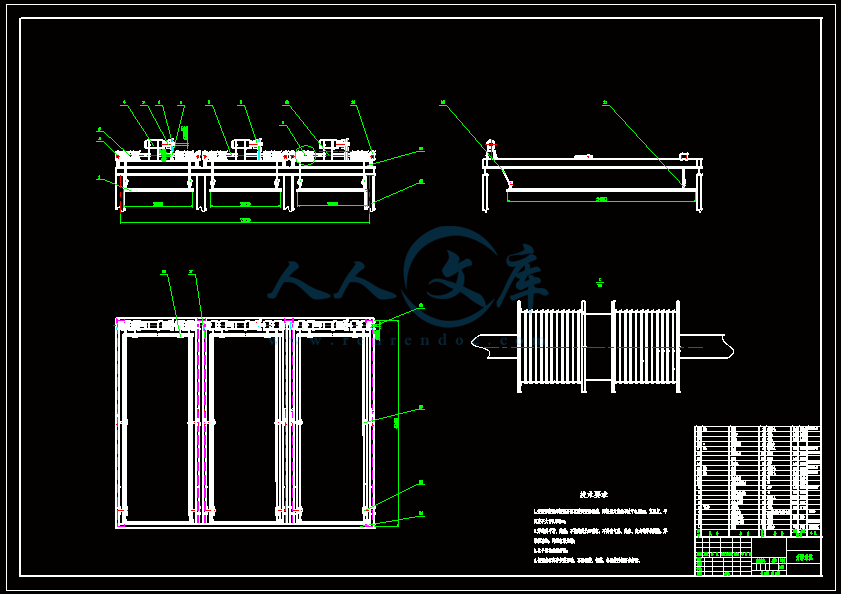

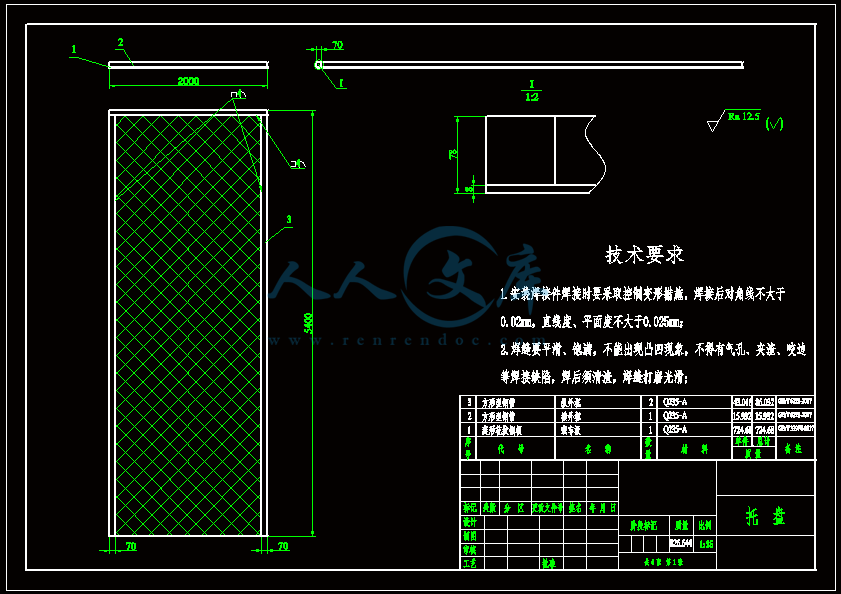

压缩包内含 CAD 图纸和三维建模及说明书,咨询 Q 197216396 或 11970985压缩包内含 CAD 图纸和三维建模及说明书,咨询 Q 197216396 或 11970985压缩包内含 CAD 图纸和三维建模及说明书,咨询 Q 197216396 或 11970985压缩包内含 CAD 图纸和三维建模及说明书,咨询 Q 197216396 或 11970985压缩包内含 CAD 图纸和三维建模及说明书,咨询 Q 197216396 或 11970985压缩包内含 CAD 图纸和三维建模及说明书,咨询 Q 197216396 或 11970985三层七位升降横移立体车库摘要:升降横移式立体车库采用模块化设计,每模块可设计成多层次形式,车位数相比之前可以翻倍,从而达到缓解或解决停车难的问题。本升降横移立体车库占地面积小,成本相对较低可以设置在小区、校区等人口集中但停车位少的地方。本文简要介绍了立体停车库的结构、特点及发展情况;简要介绍了住宅小区、校区小型立体停车库设计的要点;主要介绍了三层七位立体车库升降系统的结构设计和它的传动系统的设计,并做到:配置灵活、节约资源、降低成本、控制方便。 本三层七位立体车库的主要设计内容包括:升降系统结构的设计、横移系统设计、材料选择以及对其中零部件的校核。关键词:车库;托盘;立体Three layers of seven parking space vertical and horizontal moving stereo garage stereo garageAbstract: The vertical and horizontal moving three-dimensional garage adopts the modular design, each module can be designed into a multi-level form, the number of parking Spaces can be doubled compared to before, so as to alleviate or solve the problem of parking. This vertical and horizontal three-dimensional parking garage covers a small area, the cost is relatively low can be set in the community, campus and other places with a concentrated population but few parking Spaces.This paper briefly introduces the structure, characteristics and development of three-dimensional parking garage. This paper briefly introduces the main points of the design of the small three-dimensional parking garage in the residential area and campus. This paper mainly introduces the structural design and transmission system design of the three-storey seven-digit garage lifting system, and realizes the following aspects: flexible configuration, resource saving, cost reduction and convenient control.The main design contents of this three-floor seven-position three-dimensional garage include: lifting system structure design, lateral system design, material selection and check of the parts.Keywords:the garage, choose, pallet, three-dimensiona目 录第 1 章 绪 论.1 1.1 课题背景及意义.1 1.2 立体车库国内外研究史与现状.2 1.2.1 国外研究史与现状.2 1.2.2 国内研究史与现状.2 1.3 设计参考数据.3第 2 章 升降横移系统的比较与选择.4 2.1 移动方案的确定.4 2.2 载车板横移方式的选用.5 2.2.1 横移方式的选择.5 2.2.2 横移驱动的选择.5 2.2.3 电机放置位置.6 2.3 托盘提升系统的比较和选择.7 2.3.1 提升方式的比较与选择.7 2.3.2 电机安放位置与链传动系统.8 2.3.3 链条设计时注意要点.8第 3 章 车库设备结构设计.10 3.1 托盘的结构设计.10 3.1.1 托盘的基本尺寸.10 3.1.2 托盘上重要零部件的选择和设计.10 3.2 导轨的设计.12 3.3 横移传动轴的设计.13 3.4 框架的设计.13 3.4.1 框架材料的选择.14 3.4.2 框架主体材料的选择.15 3.4.3 结构的强度校核.15第 4 章 升降横移立体车库传动系统的设计.18 4.1 横移传动设计.18 4.1.1 横移装置中链轮、链条、传动驱动电动机的选择.18 4.1.2 链轮、链条的设计.20 4.1.3 联轴器的选择设计.22 4.1.4 键联接的强度校核.23 4.2 升降机构设计.24 4.2.1 升降传动系统内容简介.24 4.2.2 升降机构的工作原理.25 4.2.3 驱动机构的设计.254.2.3.1 升降机构驱动电动机的选择和校核.254.2.3.2 联轴器的选择.264.2.3.3 制动器的选择.26 4.2.4 链轮、链条、钢丝绳的选择.274.2.4.1 链条的选择.274.2.4.2 提升部分钢丝绳的选择和计算:.284.2.4.3 链轮轴的设计计算与校核.294.2.4.4 键的加工方法、尺寸的确定与强度校核.32 4.2.5 轴承的选择与寿命计算.33 4.2.6 滚筒与定滑轮的选择.334.2.6.1 滚筒的选择.334.2.6.2 滑轮的选择.33 4.2.7 传动部件的维护.34第 5 章 升降横移立体车库控制系统的设计.35结 论.37致 谢.38参考文献.39附录 1.401第 1 章 绪 论1.1 课题背景及意义我国城市经济和汽车工业正在快速发展,汽车的产量随之迅速增加,越来越多的家庭拥有自己的汽车,这就对应了城市停车难的尴尬局面。以北京为例,2005 年,北京市机动车保有量还是 258.3 万辆,备案停车位有 71.8 万个,缺口为186.5 万个1。而在 2017 年末北京汽车保有量 596.9 万辆,共有停车位 190.6 万个,缺口高达 371.3 万个,仅两年时间缺口就增长了一倍有余2。从数量上来看当前北京停车位的数量远远追赶不上机动车的数量,而停车位的大量增加已不断地在蚕食这个城市宝贵的土地资源和公共空间。有停车状况的调查显示了我国 15个主要城市的城市交通工程和技术中心的建设,车辆与城市停车位的比例平均高达 4.84:1,这很高的车辆与停车位比值对于渴望“有车停”的车主来说就是可望而不可即。停车难的主要原因是我国经济发展很快,城市在经济发展前就建设好了并且对城市规划准备不足。面对城市汽车行业与交通的飞速发展,停车设施建设的滞后也是很正常的事情。要解决城市交通拥堵的问题,一般有两种措施。其一:政府进行有效管理,通过政策、法规限制道路上停车,有效的提高停车场的利用率,建设更快速的交通方案,让更多的车主更加愿意转向公共交通,从而降低城市机动车对停车位的需求。第二种措施为:增建停车场。城市里土地资源有限,可以建设更多的地下车库或立体车库。实施这些措施,都需要政府和有关管理部门舍得投入经济与相关人才的培养。原本人工地下车库中要极力的保证其保暖通风,就要增加很多相关设备,而使用机械式停车设备就不需要这些设备了。因此使用机械式停车设备就极大的节约了电力资源。机械式车库一般为一个个单一的装配体,充分的发挥了其土地占用少、一体化程度低的优势便于随机设置在小区、校区的每一组或每一幢楼附近,为车位不足地区的停车问题提供了便利条件。21.2 立体车库国内外研究史与现状1.2.1 国外研究史与现状国外 20 世纪就开始发展了立体停车设备。最初设计是为家庭使用,设计双层停车设备利用家庭房屋的开放空间,建造 2-4 层立体停车设备。随着他们对该设备的改进,使其能够设置在城市的停车建筑与塔楼,利用广场和建筑物下的合适空间建造地下车库。自 20 世纪 70 年代末以来,随着世界经济的快速发展,汽车开始普及,拥有的汽车数量也就不断增加,停车问题也随之而来。因此,发达国家积极开始了机械停车设备的研究3。美国、日本、德国等国家对机械式停车设备研究早,因此其研究处于世界领先地位。韩国及中国港澳台地区的停车产业也通过引进他们的设备,再进行仿造。日本是最早使用机械式车库的国家之一。在 20 世纪 60 年代初,日本设计制造了可以最大化利用空间的垂直循环停车设备。20 世纪 80 年代起,日本向韩国、中国大陆和台湾等出口机械式停车设备产品和技术。韩国的机械式车库技术是日本车库技术的衍生。其机械式车库研究起始于 20 世纪 70 年代中期,并在 20 世纪 80 年代引进了日本的技术。经过深入研究、消化、和本地化设计,最终于 20世纪 90 年代开始使用机械式车库4。韩国发展机械式车库这些阶段受到政府的高度重视,因此其机械停式车设备也得到了大力的开发和利用。目前,韩国停车设备行业已进入稳步发展阶段。1.2.2 国内研究史与现状我国机械式车库的研发起始于 20 世纪 80 年代中期,并于 20 世纪 90 年代引进停车设备的生产。目前,我国多个大城市列如北京、上海、深圳等地依然在使用引进的机械式车库。近年来随着机械式车库发展的需要,我国颁布了参照机械式车库发展比较完善的日美、美国等国家机械式车库标准,制定的适合我国机械式停车设备行业标准。目前,我国停车设备生产厂家遍布全国,可以生产已有的各类停车设备,部分停车设备也已经开始出口5。机械式立体车库是机械式停车设备中使用最为广泛的。机械式立体车库很具有综合性,因为它不仅是机械式停车设备,还需要有设计规划及其涉及的各个学科,如材料、通信监控、环保、安3全和消防等。在机械式停车设备的材料中,想要达到建设更轻更方便的机械式车库,就需要开发设计或利用已有的承载能力更强,材料更轻的钢材。纵观机械式立体车库,它要求掌握了多学科领域和多专业的复合型人才积极参与,将国外停车技术相关的成熟技术移植到我国停车行业中,设计开发出更加合适的产品,满足国内外市场的需求。我国停车行业处于发展中而且还存在一些问题,例如:大部分产品是引进国外技术生产的或模仿外国的,技术水平较低;缺乏统一的技术标准;企业缺乏一定规模导致生产能力不足;市场竞争是无序,个体企业通过低价竞争来抢占市场,导致市场停车价格混乱;科研设计单位参与不足导致的技术创新严重不足;政策不配套导致的停车行业的发展和管理严重滞后。想要解决这一系列问题,需要从政策、管理、技术、市场等方面作出努力。1.3 设计参考数据针对本毕业设计课题:校区小型汽车停车装置设计。选择小汽车的几何参数参考如下:车身长度小于 4700 mm,车身宽度小于 1700 mm,车身高度小于 1550 mm,总重量小于 2000 kg。选择托盘来承载小汽车,其尺寸必须大于车辆尺寸,故初始设置托盘尺寸为:长 L=5400 mm,宽 W=2000 mm。为了使托盘方便升降横移,左边立柱和右边立柱之间的距离应该大于托盘的宽度,所以左右立柱之间的距离设置为 2100 mm。4第 2 章 升降横移系统的比较与选择2.1 移动方案的确定机械式立体车库种类多种多样。按移动情况可分为:升降横移类立体车库、垂直循环类立体车库、水平循环类立体车库、平面移动类立体车库等。升降横移立体车库顾名思义就是是通过垂直升降和水平移动车辆结合的立体车库。它通过先升降移动再水平移动或先水平移动再升降移动使载车板在指定位置。升降横移立体车库可以置其中部分在地下的半地式也可以全在地面的地上式。为了不影响附近建筑的安全性,本设计为地上式。车库的每个停车位均设有载车板,车辆按照规定停在载车板上,通过载车板升降和横向运动到达指定位置。取车时,载车板通过升降横移到达地面层,车主就可以完成取车。本升降横移立体车库第一层的载车板只需要做水平移动;中间载车板有升降移动和横向移动;顶部载车板只需要升降移动。通过路径的优化和空位的选择,该方案中载车板位移的动态运动模式可以最大程度地节省车辆的存取时间。规划的运动路径示意图如下:图图 2-12-1 存取车移动路径方案存取车移动路径方案为了使车主更快的存取车辆提高存取车效率,将地面层与第二层中间设为空位,存取车方案如下:地面层:1、2 号车位可以直接进行存取车。第二层:3 号车位存取车辆时,先右移一个车位,然后下降到地面层,车主开始存取车辆;4 号车位存取车辆时,先左移一个车位,然后下降到地面层,车5主开始存取车辆。第三层:5 号车位存取车辆时,1、3 号车位自动右移一个车位,然后 5 号车位下降到地面层,车主开始存取车辆;6 号车位存取车辆时,直接下降到地面层,车主开始存取车辆;7 号车位存取车辆时,2、4 号车位自动左移一个车位,然后7 号车位下降到地面层,车主开始存取车辆。控制车库载车板运动采用 PLC 可编程控制器,其部分主要程序见附件 1 。2.2 载车板横移方式的选用我们可以根据立体车库本身可停放的车辆数量进行判断,立体车库大致可以分为大型立体车库和小型立体车库。本次设计的立体车库为三层共七个车位,可供存取的车辆较少,因此属于一个小型的立体车库。本设计为升降横移立体车库自然要使车在空中进行升降横移。车本身不会在空中移动,这时候就需要一个承载车辆的容器承载着它运动。车库只能停放小汽车,所以使用托盘作为载车容器完全可以满足使用要求。2.2.1 横移方式的选择能够使载车板做升降和横移运动的办法有很多,下面就拿其中小部分做简介。根据驱动装置是否在托盘上区别,横向移动可以分为两种。其中一种是将驱动装置安置于固定部件上,这样安置不仅可以方便地为载车板提供动力源并进行控制,还可以提高安全系数,也能使车库更美观。这种方法现在主要用于大型立体车库中。将驱动装置安置于托盘上是实现托盘横向移动的另一种方式。它的动力传动可以通过驱动链条实现。当驱动装置放置在托盘上时,存取车辆的过程中(车主开动车辆前)托盘在不断上下、左右移动,虽然给电机供电和控制制造了一定难度,但只要对电机电路进行合理布设,编写合理的控制程序就可以逐一解决,所以本设计的采用此方案。62.2.2 横移驱动的选择载车板横移方式确定了,那么需要确定其横向运动的驱动方式。现在有三种驱动方式:(1)利用液压系统进行驱动(2)利用电机带动链条进行驱动(3)电机带动齿轮齿条系统进行驱动液压系统精度较高并且运动平稳但相比于其他系统它更为复杂、昂贵且维修和维护困难。链传动是一种良好的传动方式,并具有传动精度高、设计和购买方便等优点,但与齿轮齿条啮合的传动方式相比,链传动的效率略低。齿轮齿条啮合传动虽然传递动力大、工作平稳,但其安装精度与成本较高,且不宜作远距离传动。综上所述,托盘的驱动装置选择放在托盘上且横向运动采用电机驱动方式实现,中间传动装置采用链轮与链轮啮合。2.2.3 电机放置位置横向移动部分的动力源为电机,且电机安装在托盘的下方,同时,决定采用链轮链条啮合的传动方式。电机采用水平放置,所以电机输出轴的轴向为水平。为了节约成本,提高效益,主动链轮与被动链轮需要采用垂直放置的方法,这样就不需要其他多余的配件了。电机水平安放也存在两种方式。其一,电机轴的轴向朝左右安放,这种方式下,电机本身就要占用较大的空间,如果在安装配套的横移零件将会占用更大的空间,而且固定电机的横梁或电机的底座要加造成材料的浪费,故不采用此方式。当电机水平安放且电机轴的轴向朝前时,可以直接把电机输出轴和链轮配合在一起,实现传动力的目的。电机输出的速度和我们需要的速度会不一样,所以这里还应该考虑减速器的存在。车库为小型立体车库,平移速度不高。因为平移距离相对较小,如果转速越高,则容易产生的惯性越大,不利于制动,降低了安全系数。同时,从时间的7角度来看,存取在本车库的车辆在低速的情况下,存取汽车的时间也是非常短的。因此,该车库需要较低的移动速度(初始定位 4 m/min) 。众所周知,电机的输出速度一般比较高,因此减速器在这里是一个必不可少的部件。目前,减速器已成为相对标准的标准件,设计和选型都很方便。但为了安装方便,决定选用带减速器的电机且本车库电机均采用带减速器的电机,具体型号根据具体设计确定。2.3 托盘提升系统的比较和选择为方便制造和安装,设计的上、中、下三层托盘完全相同,但上中下层由载车板和其他部件组成的托盘有一定差别。三层的托盘相比,第二层托盘比地面层托盘多了提升系统的设备,第三层托盘比地面层托盘少了横移系统设备,但多提升系统的设备。2.3.1 提升方式的比较与选择常见的三种提升系统有钢丝绳提升系统、液压提升系统和链条提升系统。一、钢丝绳提升系统钢丝绳承载能力强、重量轻,在爬行速度提升和其他需求拉动重物时,能够准确根据指定的标准加速或减速停车。钢丝绳具有弹性,使用很长一段时间后将伸长和它本身很容易扭曲和放松,会使传输精度降低。二、液压驱动提升系统液压提升传动系统非常复杂,维护检测较为困难,设计制造、维护与测试成本高。如果车库使用液压提升系统,无论输油管道出现什么问题,在一定的时间内,车库的工作效率会大大降低。而且,如果液压站出现问题,后果会更加严重6。三、链条提升系统链条提升系统具有成本低、安全、维修方便的特点。链传动可以看做是齿轮传动与皮带传动的综合。它的安装更加方便快捷;平均传动比更加精确;传输效率也更高。在长距离传动中,链传动整体结构比齿轮传动轻得多,所需要的拉力小,所以需要的压力也小且低速重载性能好。8综上所述,托盘提升系统选择以电机作为动力,通过链传动传递动力,带动滚筒缠绕钢丝绳,实现托盘的升降。2.3.2 电机安放位置与链传动系统为了安装、使用方便和美观,将电机安装在车库框架后面的横梁上。原则上,一个托盘需要两个电机,左右两边各一个电机水平放置在横梁上,两个电机同时转动带动托盘平稳升降。这里电机的位置取决于托盘,且提升和横移用的电机是带有减速装置的电动机。为节约成本,本设计采用将左右两侧滚轮与一根轴装配,电机驱动此轴旋转,实现钢丝绳的收放。本设计用钢丝绳拉动载车板,需要对钢丝绳安装进行确定。如果钢丝绳一端固定在滚筒上,那么载车板上只加载了两根钢丝绳,这需要使用高级钢丝绳。但如果载车板的前端和后端分别提供一个固定钢丝绳的点,在这种情况下,载车板有四个钢丝绳索承受负荷,这样安全系数更高。要实现这样的固定方式就需要钢丝绳固定在载车板的前部然后与托盘框架纵梁上的两个滑轮相匹配,最后回到载车板的后部,原理图如下。该方法不仅具有四根钢索的承载特性,而且具有举升平稳、安全系数高的特点。其提升系统简图如下:G1G2FFFF图图 2-2 托盘提升系统简图托盘提升系统简图多数车主停车时间较长,因此当托盘被提升至指定位置时,就需要长时间悬挂,此时一定要在链轮轴上安装制动器。制动器采用常闭式,因为托盘停留的时间要比托盘移动的时间长得多。2.3.3 链条设计时注意要点1)设计时应尽可能采用标准链条。如果标准链条不能满足设计要求,这个时候就需要进行非标准链条的设计。对于非标准件的设计,我们要寻找国内外相9关的标准,参考标准选择合适的尺寸与材料。2)链传动的传动比是瞬变的。当链节与链轮啮合时,可以看做链条缠绕在正多边形的链轮上,如果链条的链距 p 越大链轮齿数 z 越小,那么链速的不均匀性和附加动载荷也就越大。所以在设计链传动时,要在满足传动功率的前提下,尽可能选择小节距和多齿数的链条、链轮6。3)在链传动安装时,要严格把握两个配合的链轮轴线平行度。当并行链轮没有达到指定的精度,链条和链轮之间的啮合情况就会恶化,会产生更大的冲击和振动。4)链条传动系统中,当链轮与链条啮合的转速较高时,其润滑也是一个需要着重注意的问题。链轮传动系统的润滑应采用厂商推荐的润滑方式,否则会严重影响链条的使用寿命。5)设计链传动时,为了安全与环保,应该安装防护罩或防护装置,以免杂物干扰链轮与链条的啮合,也避免了链条旋转时润滑剂的外渗污染环境。10第 3 章 车库设备结构设计升降横移立体车库的结构设计是整个车库设计的必要部分。本立体车库的主框架、托盘和传动系统是最主要部件。主框架承载要车库所以单元的重量,因此框架的稳定性和可靠性影响着整个立体车库。车库整体的重量、材料、成本以及安全性,决定了立体车库的运行。因此,如何设计主框架部件、托盘部件和传动系统是整个立体车库的关键。3.1 托盘的结构设计3.1.1 托盘的基本尺寸本车库适合大部分居住小区和校区使用,可停放的车辆为小轿车和微型面包车,根据设计参考数据确定托盘的基本尺寸:长:L = 5400 mm 宽:W = 2000 mm3.1.2 托盘上重要零部件的选择和设计1. 滚轮的设计:与滚轮配合的轴固定在托盘下方指定位置,导轨(轻轨)安装在承载托盘下的横梁上。滚轮直接在导轨上滚动,可以使托盘平稳移动。安装时,轴承选择内圈固定外圈旋转。结构示意图如图 3-1 所示。111-轴承 2-滚轮 3-轴承端盖 4-轴图图 3-1 滚轮示意图滚轮示意图2. 托盘材料选择(1)外框材料的选择外框选择使用结构用冷弯空心型钢。为了使用方便与减低成本,所以我们从(GB/T 6728-2017)中选择方形型钢管,其尺寸为:边长 B = 70 mm,壁厚 t = 4.0 mm,理论重量 M = 7.966 kg/m。(2)载车板材料的选择根据 GB/T 33974-2017,花纹钢板有菱形花纹、扁豆形花纹、园豆形花纹和组合形花纹,为了增大汽车轮胎与钢板之间的摩擦力,选择菱形花纹钢板。选择的尺寸:基本厚度 8.0 mm,纹高不小于 0.90 mm,理论重量 LX = 67.1 kg/m2。(3)吊环材料的选择吊环需要一个抗拉强度足够的材料,初步选择普通碳素钢 Q235,它的密度 = 7.8 g/cm3尺寸为:长 100 mm,宽 20 mm,高 250 mm,其上端为半径为 50 mm 的半圆,且与该半圆同心处去除了直径为 60 mm 的圆,见图 3-2。图图 3-2 吊环结构示意图吊环结构示意图(4)托盘纵梁材料的选择12纵梁上要安放升降横移系统所要用的电机及相应设施,这里选用 20a 热轧工字钢,单根长度为 5934 mm,理论质量为 27.929 kg/m。3. 托盘组装方式托盘的组装采用焊接的方法:托盘的组装采用焊接的方法,需要所有焊缝采用手工电弧焊焊接。焊缝满足无渗透、熔化、腐蚀等缺陷,焊接完成后及时进行修边、倒角和退火处理。综上所述,因为托盘钢材为:菱形钢板 W = 0.008 m,需要总长 L = 9.26 m;方形型钢管宽 B = 0.07 m,长 L = 5.4 m。 所以根据质量等于理论质量乘以长度或面积或体积: 方形型钢管:M1 = 7.966kg/m9.26m = 73.76516 kg菱形钢板:M2 = 67.1kg/m25.4m2m = 724.68 kg四个吊环:M3 = 7.8g/cm3472 cm310-34 = 14.7264 kg两根纵梁:M4 = 27.929kg593410-3m 2 = 331.46 kg其他重量:M5 20 kg总质量公式:M总 = M1+ +Mn (31)所以 M总 = 1164.63156 kg,固底层托盘的重量初步定为 1165 kg。根据材料力学 (第 5 版)吊环承受正应力为7 = FN/A (32)所以每个 吊环 = (742.68kg+73.76516 kg+2000kg)9.8N/kg 4200mm210-5 3.510-5 Mpa 235 Mpa。因此此吊环满足使用要求。133.2 导轨的设计由于小车和托盘的重量最多可达 3165 kg,故选用 GB/T 11264-2012 型轻轨30。检查总高度为 107.95 mm,总宽度为 107.95 mm,轨道焊接于车库的第一二层对应的横梁上,其总长与框架总长相等为 7500 mm,其截面如图 3-3 所示:图图 3-3 托盘的轨道托盘的轨道润滑方式:导轨直接加润滑油,采用手动加油方式,无需特殊润滑装置。3.3 横移传动轴的设计一个横移的载车板需要两根传动轴,需要承载载车板与汽车的总重量,其受力分析如图 3-4。图图 3-43-4 传动轴受力分析传动轴受力分析因为 M = Fx (33)14所以传动轴受最大力矩 Mmax 170 Nm。因为 = M/W ,对轴进行强度计算 40.1 Mpa 235 Mpa ,所以传动轴材料选择 Q235 钢。3.4 框架的设计在本设计中,托盘和小车的重量由框架承担,因此框架不仅需要结构简单,易于制造,而且要满足强度要求。主框架的 8 根立柱由混凝土直接固定于地面。由于导轨焊接在横梁上,滑轮需要与导轨配合接触,所以立柱之间的距离需要根据载车板的宽度来确定。结构简图如下:图图 3-5 主框架简图主框架简图3.4.1 框架材料的选择现在的大部分工程结构中,大量的采用了钢结构。在一些高跨结构、大荷载或起重结构、大振动结构、高温车间结构等使用钢结构是最经济、最方便的。本设计的主框架采用钢结构。钢结构有以下优点。1.钢结构重量轻钢结构整体看起来比较笨重,但与其他工程材料相比,受载相同时,使用钢结构重量更轻,体积更小,拆装极为方便。152.材料强度高在使用条件相同情况下,钢结构能够承载很大的载荷,具有很高的强度,极大的满足使用要求。3.具有一定耐热性达到一定温度时,随着温度的升高强度会就降低。温度小于 30时钢的性能变化不大,当温度达到 30时强度逐渐下降,达到 45-60时强度为零。4.工业化生产程度高与其他建筑结构相比,钢结构具有较高的工业生产程度,可以自动化批量生产,具有较高的制造精度。钢结构设计时应满足下列要求:(1)结构必须有足够的强度,钢性与稳定性。(2)要与周围建筑协调且满足车库的使用要求。(3)尽可能节约钢材,减轻钢结构重量。(4)要有足够的使用寿命。(5)安装便捷,维护容易。(6)要做好防腐蚀措施。3.4.2 框架主体材料的选择 工字钢承载能力强,因此立柱采用工字钢,选用热轧工字钢(GB/T 706-88)中的 25a 型号可以满足使用要求。立柱共 8 根,4 根在前,4 根在后,通过浇筑固定在混凝土中。横梁为 H = 200 mm,B = 100 mm,壁厚 t = 6 mm 的冷弯矩形空心钢管(GB/T 6728-2017) 。由于提升机构的电机、制动器等均安装在横梁上,矩形空心钢管焊接连接平铺在立柱上。纵梁不仅可以选择冷弯矩形空心钢,还可以选择角钢或工字钢。从前面的设计中我们可以知道,链轮结构在纵梁上,无论纵梁的类型如何,链轮底板都可方便地固定在纵梁上。为了方便安装与结构的安全,决定采用工字钢作为纵梁。纵16梁选择热轧工字钢(GB/T 706-88)中的 20a 型号可以满足使用要求。纵梁也通过焊接固定在横梁上。3.4.3 结构的强度校核因为链轮安装在纵梁上,纵梁需要承受小车和托盘的重量,同时,由于纵梁跨度大,纵梁的校核是整个钢结构中最重要的环节。设托盘上已停好轿车,托盘受力示意图如图 3-6 所示:G1G2FFFF图图 3-6 托盘受力示意图托盘受力示意图从图中可以知道四根钢丝绳同时拉住托盘及小汽车,所以每根钢丝绳所受载荷 F 为:F =(G1+G2) 4 =(2000 + 1165)kg 9.8 N/kg 4 = 7754.25 N 由于每个托盘有四条钢丝绳,每条钢丝绳受到的拉力为 7754.25 N。钢丝绳固盘固定在两根工字钢上,每一根工字钢受力为 3877.125 N。角钢所受的力矩如图 3-5 所示。由于工字钢两端固定在横梁上,工字钢可近似简化为简支梁,它的受力分析图和弯矩图如图 3-7 所示。17lFF(a)Fb/1FsFa/1(b)(c)MMmaxxxl图图 3-7 纵向梁的受力分析纵向梁的受力分析角钢的承受的最大正应力为:max = Mmax / W (34)其中 Mmax-梁的最大弯矩 W-抗弯截面系数8梁的最大弯矩如图 3-7 所示,角钢的弯曲截面系数与角钢材料有关,根据械设计手册我们知道所选择的弯曲截面系数为 6.32 10-6 9。Mmax = Fa (35)所以有:max = 3877.125N 0.112 m (31.510-8 m3) 137.9 Mpa对于材料 Q235,查阅 GB700-88,知道 在 375Mpa500Mpa 之间,故纵向梁是安全的。18第 4 章 升降横移立体车库传动系统的设计本车库为升降横移立体车库,所以它需要升降系统与横移系统两个传动系统。这两个系统的设计关乎到存取车的效率与安全,所以下面将仔细简绍。4.1 横移传动设计横移机构传动示意图:191-链轮 2-链条 3-联轴器 4-传动轴 5-滚轮 6- YCJ 系列齿轮减速三相异步电动机图图 4-1 横移传动示意简图横移传动示意简图4.1.1 横移装置中链轮、链条、传动驱动电动机的选择取托盘(含轿车)为研究对象,受力分析示意图:图图 4-2 托盘受力分析示意图托盘受力分析示意图在任何滚动轴承中,克服摩擦所消耗的功率可以按平均摩擦力来计算,其公式为:Nf = faP (41)Nf - 轴承所受的摩擦力 fa - 滚动摩擦系数平均值P - 按一般动力计算公式得的轴承上的当量载荷20查阅摩擦学手册可知:部件中采用了接触式密封就存在制造和装配误差,且在工作条件恶化和润滑油污染的情况下 fa值应加倍10,所以fa = 1.8 10-3 2 = 3.6 10-3。本设计采用深沟球轴承,其轴向承载能力:P = Fr Kv Ks Kt (42) Fr-径向力 Kv-旋转系数 Ks-安全系数 Kt-温度系数Fr = G1 + G2 (43)所以 Fr =(2000+1165) kg 9.8 N/kg = 31017 N因为轴承为外圈旋转,取 Kv = 1.2根据摩擦学手册可以得到 Ks = 1.1,且由表 19.11 得到 Kt = 1.0由公式(42)得:P = 31017 N 1.2 1.1 1.0 = 40942.44 NNf = fa P (44)Nf = 40942.44 N 2 1.8 10-3 147.393 NNf = F1 (45)F1 = 2T d (46)T = 9.55 103 / n (47)由于设计是适用于小区、校区的小型立体车库,横移速度不宜过快,因此托盘的移动速度初定为 V = 4 m/min。21功率: P = F1 1000 V 60 (48)所以 P功率 = 147.393 4 1000 60 9.8 10-3 KwPD = KPC (49)式中 PD - YCJ 电机的额定功率 PC - 实际所需要的转轴输出功率 K 负荷系数,这里取 K = 1.25。所以 PD = 1.25 9.8 10-3 Kw = 1.22510-2 Kw存取车辆时,中每层的横移系统只需移动一个车位,移动距离近,对速度的要求较低。查阅 JB/T 6447-2010,选用机座号 71 电动机规格代号 80M1-4 的 YCJ齿轮减速三相异步电动机。选用该电动机的额定功率为 P = 0.55 Kw;额定转速为 n = 87 r/min;输出转距为 T输出=57 N/m;电机输出轴直径 D = 28 mm。校核: F=2T d (410)所以 d = 2T/F = 2 259 147.393 3.5 mm由于动力通过层层的传递,最终传递到托盘上的动力与转距会减小,所以链轮直径和传动轴的直径应该大于 3.5 mm。实际需要转距 T = 9.55 103 9.8 10-3 Kw 87 r/min 1.1 Nm T d1t = 161.47 mm,所以设计的链轮可用。4.1.3 联轴器的选择设计因为使用YCJ 系列齿轮减速三相异步电动机,该电机只能使用联轴器与其他部件连接,所以联轴器的选择设计必不可少。1) 选择类型前面选择的电动机额定功率 P = 0.55 Kw,选择 YL 型凸缘联轴器可以使结构简单,重量更轻而且制造成本低。2) 计算载荷公称转距: T = Nfd1/2 (415) Nf - 托盘受的平均摩擦力 d1 链轮分度圆直径 所以 T = 147.39310-31932 1.422310-2 Nm查阅机械设计 1 ,从表 14-1 得工况系数 KA = 1.5转距 Tca = KAT 11 (416)所以 Tca =1.514.223 = 2.1334510-2 Nm3) 选择型号参考系数:电动机的输出轴径是 30mm 根据 GB5842-86 知道 YL5 型凸缘联轴器的许用转距 T = 63 Nm,许用最大转速 n = 5500 r/min,轴径 d = 2230 mm。联轴器的数据都在 YL5 型凸缘联轴器的范围内,因此此联轴器可以作为电机与链轮的联轴器。4.1.4 键联接的强度校核本升降横移立体车库主要零部件都是钢材,查阅机械设计得到许用挤压压力 p = 100120 MPa,取平均值 p = 110 MPa12。25半联轴器与轴之间的联接平键:尺寸:bhL = 10832键的工作长度 L、 = L b (417)所以 L、 = 3210 = 22 mm键与毂的接触高度 h、= 0.5h = 0.58 = 4 mm 静联接有公式: T=1/2 h1 L1d p (418)式中:d 轴的直径所以 p = 2T h、L、d = 212.034103 4 12 28 19.91Mp p = 110 Mp因此半联轴器与轴之间平键的挤压强度足够,键是安全的。链轮和轴之间的联接平键尺寸: bhL=12832 b-键宽度 h-键高度 L-键长度键的工作长度 L1 = Lb=3210 = 20 mmT = 1/2 h1 L1dp (419) T-公称转距 L1-键的接触长度 h1-键与毂的接触高度 d-轴的直径 p -许用挤压应力 p = 2T h、L、d = 212.034103 4 20 40 7.52 Mp T1,所以提升所选用的机座号 200 电动机规格代号 100L2-4 的 YCJ齿轮减速三相异步电动机满足使用要求。4.2.3.2 联轴器的选择公称转距为:T = 9550P/n (421)式中 P - 电动机的额定功率 n - 电机转速所以 T = 9550322.5 1273.33 Nm根据转矩公式: Tca = KAT (422)28式中 T 公称转矩 KA 工况系数,此处 KA = 1.5所以 Tca = 1.51273.33Nm= 1909.995 Nm参考数据:电动机轴径 55mm;链轮轴轴径 55mm,从 GB5843-86 中查得,YL10型凸缘联轴器能够满足要求,因此选择 YL10型凸缘联轴器。4.2.3.3 制动器的选择升降横移系统采用的直接抱紧轮轴的方式实行制动,所以选择短行程块式制动器且为了设备安全,采用短行程块长闭式制动器13。查机械设计第四版 16.5 公式:Tc Tz (423)式中 Tc - 计算制动转距 Tz - 制动器的转动转距14升降竖直运动中承载着重荷,所以制动时要考虑到载荷以及本身的惯性,但在竖直运动速度小,制动时重载是主要的,而惯性量相对较小可与在计算中忽略。因此升降竖直制动时的计算制动转距按下式计算:Tc = STt (424)式中 Tt - 换算到制动轴上的负载转距 Tc - 计算制动转距 S - 制动安全系数,查中国机械设计大典表 40.3-2 得 S=2.0由公式:Tt = mgD0/n (425)m - 竖直升降物体的质量 g - 重力加速度D0 - 制动轴的轴径 n - 制动的轴的转速1529垂直制动时的负载转距 Tt = 31659.85510-3 22.5 75.82 Nm则 Tc = STt = 275.82 = 151.64 Nm4.2.4 链轮、链条、钢丝绳的选择4.2.4.1 链条的选择因为升降速度在 0.6m/s 及以下,钢丝绳盘直径为 0.26m,所以钢丝绳盘所在轴的转速 n 0.6( 3.140.26 ) 60 44.1 r/min,这里设此轴转速 n = 36 r/min。电机输出转速 n = 22.5 r/min,所以传动比 i = 36/22.5 = 1.6。根据小链轮转速与额定功率,初选 24A 滚子链,所以节距 p = 38.1mm;滚子直径 d1 = 22.23mm;排距 pt = 45.44;内链板高度 h2 = 36.2mm。设小链轮齿数 z1 = 21,小链轮分度圆直径由公式 411 得 d2 255.8 mm,材料选择 Q235-A,采用焊接后退火热处理,齿面硬度可达 140HBS。对大链轮设计计算:链传动传动比 i = 1.6,所以 z2 = z1i = 33.6,取 z2 = 34,所以实际传动比 i = 34 21 = 1.619,材料选择与小链轮相同的材料。为了完全、平稳运行,升降系统中的链传动采用双链传动。由链板疲劳强度限定的功率 P0 = 0.003z11.08n10.9( p 25.4 )3-0.0028p 6.5355 kw。由滚子套筒冲击疲劳强度限定的额定功率 P0 = 950 z11.5p0.8 n11.5 7786.44kw。由机械传动设计手册表 7.2-5 与表 7.2-7 得 Km = 2,KA = 1,又因为 P0 KAp Km Tc,故设备合适。由于链轮的轴通过联轴器和电机的输出轴相连,所以链轮轴和电机的输出轴拥有一样的转速,所以有:n1 = 35 r/min转距 T 的确定可以通过下式计算:31T = Fd/2 (427)式中 F - 链条有效圆周力,F = 1000P/ v = 6175.7 N; d - 链轮的直径,由前面计算知道为 260 mm。所以有:T = 6175.7260 2 1000 802.841 Nm于是有:P2 = Tn1/9550 = 802.84122.5/9550 1.892 kw初步估算轴的最小直径,材料为 45 号钢,调质处理。查阅机械设计表 15-3,取 A0=110,于是有:dmin = A0P21/3 n11/3 = 1101.9221/3 351/3 41.8mm链轮轴的最小直径应该是安装联轴器处轴的轴径,取 dmin = 42mm2.根据轴向定位的要求确定轴的各段直径和长度1)轴要与联轴器配合得好就需要达到联轴器轴向定位的要求,因此第二段轴的右段需要设置一个轴肩,其直径取 d1 = 60 mm,第二段轴的最右端直径可以取 d2 = 50 mm。2)由上面的联轴器的选择知道,第一段长度取为 80mm,左边的轴肩只起定位作用,所以决定取长度为 5 mm,右边轴即要安装链轮,又要安装制动器,所以决定取为 185 mm。由此设计出轴的结构简图见零件图。3.确定轴上的圆角为 R2轴上倒角为 245。4.求轴上的载荷有效圆周力 Fe = 1000P2/v (428)所以 Fe = 10001.892 0.607152 3116.2 N。根据轴的结构图做出轴的计算简图,确定轴承的支点位置。采用深沟球轴承,支点就在轴承的中点。所以两个支点间的跨距为 81+7.52=96mm,轴的受力如图324-5(a):图图 4-5(a)受力图)受力图在轴的 H 平面内有: MB = 0 FtL2RH2(L2+L3) = 0 Ft = Fe = 3116.2 N所以有:3116.248RH2(48+48)=0 RH2 = 1558.1 N在轴的 H 平面内有:Y = 0 Ft = RH2+RH1所以有: RH1 = 1558.1 NMH = RH1L2/2 (429)所以 MH = 37394.4 Nmm = 37.3944 Nm根据总弯矩图和扭矩图,求出计算弯矩 Mb如图 4-5(b):图图 4-5(b)弯矩图)弯矩图由机械设计 (第四版)16.3.2 的公式:Mb = M2+( T )2 1/2 (43330) Mb - 当量弯矩 M - 合成弯矩 T - 输出转矩 - 应力校正系数通常由弯矩产生的弯曲应力是对称循环的变应力,而由扭矩产生的扭矩剪切应力往往不是对称循环应力,因此,在计算弯矩时,必须考虑循环特异性差异的影响。考虑实际工况,当扭转剪切应力是脉动循环变应力时,取 = 0.6故: Mb = 37394.42+(0.6802841)2 1/2 483154 Nmm5.按弯矩合成应力来校核轴的强度根据机械设计 (第四版)公式 16.3&b = Mb/W (431)式中 &b - 弯曲应力 W - 轴的抗弯截面系数Mb - 当量弯矩所以 W = d3/32bt(dt)2 2 d2 = 3.14 503 32147(507)2 2 50 = 10453.61 mm3所以 b = 483.1541.04536110-5 46.22106 N/m2轴的材料为 45 号钢调质处理,由机械设计工程学 1表 15-1 得:-1 = 60Mpa = 60106 N/m b,所以链轮中心轴的强度符合安全要求17。4.2.4.4 键的加工方法、尺寸的确定与强度校核1. 键的尺寸与加工方法的确定链轮、半联轴器和轴的轴向定位采用平键连杆,第一段轴直径为 45 mm,根34据 GB1096 79 选择 A 型普通平键,其宽度 b = 14 mm;高度 h = 9 mm;长度 L = 63 mm;用键槽铣刀加工键槽。为了保证半联轴器和轴具有良好的配合对中性,配合公差选择为 H7 / K6, 同时链轮和轴也使用 H7 / K6 配合。2. 键的强度校核初选该键的材料为 Q235。半联轴器与轴之间的联接平键尺寸:L b h = 56 14 9键的工作长度 L、 = L b = 56-14 = 42 mm键与轮毂键槽的接触高度 K = 0.5 h = 4.5 mm所以有:&p = 2T103/k/l/d2 = 2802.841Nm10310-3( 4.510-3m4210-3m5010-3m) 170 Mpa 235 Mpa该平键的抗挤压强度足够,能够在此安全使用。链轮与轴之间的联接平键尺寸:bhL = 14963由于要求在同一轴承上传递的扭矩是相同的,所以只应考虑键的尺寸。两个键之间的尺寸差异不大,所以链轮和轴之间的平键联接是安全的。4.2.5 轴承的选择与寿命计算此处选择滚动轴承 210,其基本动态载荷额定值 C = 27.0 KN。动量载荷 P 不受轴向力,因此可以写成:P = Ft /2,Ft是链轮作用在轴上的径向力。因为滚动轴承相对于链轮中心对称,所以 P 是 Ft的一半,即 P = 3116.12 2 = 1558.06 N轴承的寿命计算公式为:Lh = (C/P)106 n 60 (432)本设计选用的是深沟球轴承,其 = 3。35所以:Lh = (271031558.06)310636.4360 2.38106 h该轴承可以使用 2.38106小时,即可以使用 275.46 年,因此轴承满足使用要求。4.2.6 滚筒与定滑轮的选择4.2.6.1 滚筒的选择滚筒的基本尺寸为:长度 L = 200mm,外围直径 d = 150mm,内直径 d = 50mm4.2.6.2 滑轮的选择滑轮为定滑轮,它不省力但可以改变力的方向。本车库升降系统可以使用定滑轮支撑钢丝绳且改变受力方向。滑轮尺寸:滑轮槽宽 W = 10mm,外圆直径 d = 100mm,滑轮槽深 h = 20mm。4.2.7 传动部件的维护链传动通过手动定期润滑,其润滑方法为:用刷子或油壶定期在链条内链板之间的间隙注油。为了工作安全与使周围环境清洁,需要用铸造成型或材料焊接的护罩封闭链传动,这样还可以防止灰尘进入、降低噪音。但为了方便润滑或维修,护罩需要有“门”或易卸下。定期检查维护链传动、提升运动等传动装置的零部件,确保链条、链轮、钢丝绳等零件的完好,如有损坏及时更换以确保升降机构安全、平稳运行。36第 5 章 升降横移立体车库控制系统的设计要保证本立体车库存取车方便有效,就需要一个合适的控制器进行控制,下面将说明本车库选用的控制器。在当今科学技术发达的社会中,控制器已经十分普及且种类繁多。如果按照其传递信息是否连续,可分为离散控制器和连续控制器;如果按照操作所用到的身体器官或者控制行为可分为手控制器、足控制器与语音控制器;也可以按照控制器运动类别的不同分为旋转控制器、摆动控制器、按压控制器、滑动控制器以及牵拉控制器。然而这些控制器在这里虽然可以起到控制作用但控制不便且存取车效率不高,因此选择 PLC 可编程控制器并编写合适的程序可以大大提高存取车的效率。因为是小型立体车库,为了节约成本,因此不必要设置为全自动存取车的立37体车库。通过按下对应车位的按键,该车位将在 PLC 的控制下降到地面层,车主完成存取车。从前面我们可以知道,1、2 号车位直接进行存取车辆不需要按键,所以我们只需要设置 5 个按键对应其余 5 个车位。在每个车位的载车板下安装了一个可以承载 3000kg 的轮辐式测力拉压力重量称重传感器,当每个车位上重量超过 1200kg(载车板质量为 1165kg)时,给PLC 一个输入,PLC 再控制报警器输入的电压使车主知道车辆开始在载车板上了或者给管理人员提示有较大(重)的杂物在载车板上,可以及时清理。因为车库每个按键对应 PLC 一个输入端,加上其中的一些控制,选择 CPU为 1215CDCDCDC 的 PLC。该 PLC 工作存储器为 125KB;电源为 24VDC,板载DI1424VDC 漏型/源型,板载 DQ1024VDC 及 AI2 和 AQ2;板载 6 个高速计数器和 4 个脉冲输出;信号板扩展板载 I / O;多达 3 个用于串行通信的通信模块

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号