(简易镗床)专用镗床主轴箱设计(全套含CAD图纸)

收藏

资源目录

压缩包内文档预览:(预览前20页/共40页)

编号:6039791

类型:共享资源

大小:5.43MB

格式:RAR

上传时间:2017-10-27

上传人:机****料

认证信息

个人认证

高**(实名认证)

河南

IP属地:河南

20

积分

- 关 键 词:

-

简易

镗床

专用

主轴

设计

全套

cad

图纸

- 资源描述:

-

- 内容简介:

-

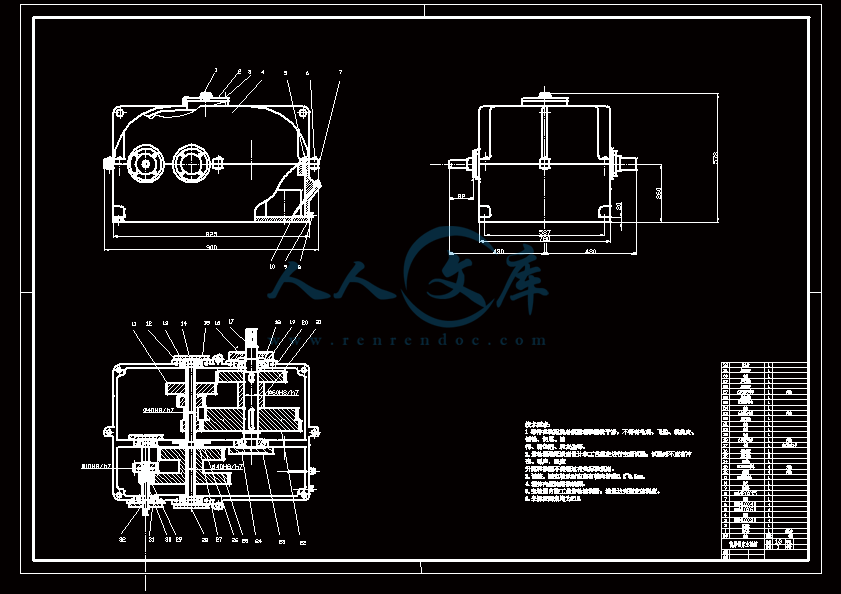

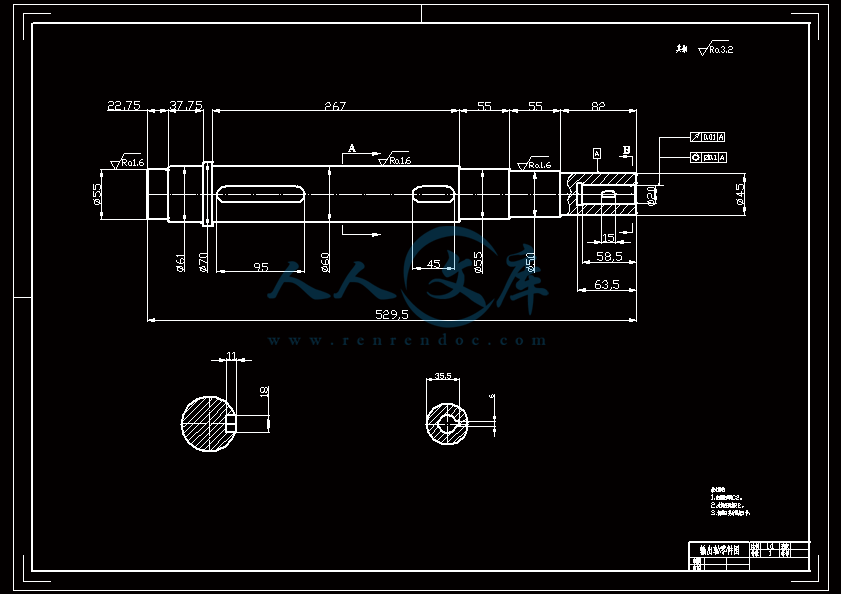

I摘 要镗床是一种在工件上加工孔为主的机床,通常用于加工尺寸较大、精度要求较高的孔。本文主要针对卧式专用镗床的主轴箱进行设计,以便达到提高生产效率,降低成本等功效。卧式镗床是应用最多、性能最广的一种镗床,适用于单件小批生产,而专用镗床更是针对特定的零件而进行设计的机床,它有利于减少成本、提高生产效率。本文设计的专用镗床主轴箱一共拥有五级转速,采用滑移齿轮组实现变速。利用拨杆来推动滑移齿轮进行变速,从而使输入轴的转速能够进行合理变速满足输出轴要求的转速。本文主要进行了主轴箱的传动方案设计,其次进行了齿轮参数的计算以及轴类的参数设计。并完成装配图以清楚表示镗床主轴箱的参数以及零件布局。此次所设计的简易镗床,具有结构简单、变速可靠、生产效率高等优点,它适用于加工孔距误差较小的孔系。关键词:镗床,五级变速滑移齿轮,主轴箱。IIAbstractBoring a hole in a workpiece based on machine tools, machining is typically used in larger size, high precision holes. This paper mainly for horizontal boring machine headstock design, so as to improve production efficiency, reduce costs and other effects. Horizontal boring machine is the most widely used, the performance of the most widely used as a boring machine is suitable for single and small batch production, but boring is dedicated for a specific machine parts and design, it helps to reduce costs and improve productivity.This design is dedicated boring headstock has a total of five speed gear set achieved using slip speed. Sliding lever to promote the use of shift gears so that the rotational speed of the input shaft speed can be reasonably satisfy the requirements of the output shaft speed. This paper conducted a transmission design headstock, followed by the design parameters were calculated and the gear shaft of the parameters. And complete the assembly drawings to clearly represent the parameters of boring headstock and parts layout.The simple design of the boring, simple structure, reliable speed, high production efficiency, it is suitable for machining small holes in the pitch error.Keywords: boring, five-speed sliding gear, the headstock.III第一章 绪论 .11.1 镗床概述 .11.1.1. 镗床的概念 .11.1.2. 镗削加工的特点 .11.1.3. 镗床的分类 .21.2 主轴箱的概念 .21.3 专用镗床 .21.3.1 专用镗床的概念 .21.3.2 专用机床的基本要求 .3第二章 镗床传动方案的确定 .5第三章 主传动系统的总体设计 .73.1 电动机的选择 .73.2 机械传动装置运动和动力参数的计算 .103.2.1. 各轴的转速、输入功率及扭矩 .103.2.2. 齿轮的设计 .11第四章 轴的设计 .234.1 从动轴的设计计算 .234.2 主轴的设计计算 .274.3 键连接的选择与计算 .29第五章 全文总结 .31致谢 .32毕业设计小结 .33附录 .351第 1 章 绪论1.1 镗床概述1.1.1. 镗床的概念镗床是用来加工尺寸较大、精度要求较高的孔的机床,特别适用于加工分布在零件不同位置上的相互位置精度要求较高的孔系,此外还可以从事与孔精加工有关的其他加工面的加工。使用不同的刀具和附件还可以进行钻削、铣削,并且镗床的加工精度和加工表面质量均高于钻床。镗床是大型箱体零件加工的主要设备。由于制造武器的需要,在 15 世纪就已经出现了水力驱动的炮筒镗床。1769年 J.瓦特取得实用蒸汽机专利后,汽缸的加工精度就成了蒸汽机的关键问题。1774 年英国人 J.威尔金森发明炮筒镗床,次年用于为瓦特蒸汽机加工汽缸体。1776 年他又制造了一台较为精确的汽缸镗床。1880 年前后,在德国开始生产带前后立柱和工作台的卧式镗床。为适应特大、特重工件的加工,20 世纪 30 年代发展了落地镗床。随着铣削工作量的增加,50 年代出现了落地镗铣床。20 世纪初,由于钟表仪器制造业的发展,需要加工孔距误差较小的设备,在瑞士出现了坐标镗床。为了提高镗床的定位精度,已广泛采用光学读数头或数字显示装置。有些镗床还采用数字控制系统实现坐标定位和加工过程自动化。1.1.2. 镗削加工的特点1) 镗孔是对已铸、锻、钻的孔进行加工,以扩大孔径、提高精度、降低表面粗糙度以及孔位置的纠偏;2) 镗削加工的主运动是镗刀的旋转涌动,进给运动可以是主轴的轴向或径向移动,也可以是工作台的纵向或横向移动。3) 镗削刀具结构简单、种类多样,具有较好的通用性,但镗削加工(特别是单刃镗刀加工)生产效率较低;24) 镗削加工主要适用于批量生产的零件加工及位置精度要求较高的孔的加工。1.1.3. 镗床的分类镗床分为卧式镗床、落地镗铣床、金刚镗床和坐标镗床等类型。1) 卧式镗床:应用最多、性能最广的一种镗床,适用于单件小批生产和修理车间。2) 落地镗床和落地镗铣床:特点是工件固定在落地平台上,适宜于加工尺寸和重量较大的工件,用于重型机械制造厂。3) 金刚镗床:使用金刚石或硬质合金刀具,以很小的进给量和很高的切削速度镗削精度较高、表面粗糙度较小的孔,主要用于大批量生产中。4) 坐标镗床:具有精密的坐标定位装置,适于加工形状、尺寸和孔距精度要求都很高的孔,还可用以进行划线、坐标测量和刻度等工作,用于工具车间和中小批量生产中。5) 其他类型的镗床还有立式转塔镗铣床、深孔镗床和汽车、拖拉机修理用镗床等。本文中设计的镗床主轴箱为卧式镗床主轴箱。1.2 主轴箱的概念主轴箱是机床的重要的部件,是用于布置机床工作主轴及其传动零件和相应的附加机构的。主轴箱采用多级齿轮传动,通过一定的传动系统,经主轴箱内各个位置上的传动齿轮和传动轴,最后把运动传到主轴上,使主轴获得规定的转速和方向。主轴箱传动系统的设计,以及主轴箱各部件的加工工艺直接影响机床的性能。1.3 专用镗床1.3.1 专用镗床的概念专用镗床是根据需要加工零件的特性进行设计的一类专用机床,主要用于对较复杂零件的批量生产。31.3.2 专用机床的基本要求评论专用机床的性能的优劣,主要是根据下述的技术、经济指标来判定,目的是希望设计(或者改进设计)和制造出质量好、效益好、重量轻、结构简单、使用方便的专机。1) 工艺范围机床的工艺范围是指机床适应不同生产要求的能力。对于专用机床只能完成一个或者几个工件的特定工序加工。一般来说,工艺范围窄,则专用机床结构简单,容易实现自动化,生产效率也高;工艺范围太宽,则会使专用机床的结构趋于复杂,不能充分发挥各部件的性能,甚至会影响专用机床的主要性能的提高、增加专用机床的成本。2) 加工精度专用机床应该保证被加工工件达到规定的精度(包括尺寸、形状、位置精度和表面粗糙度等) ,并能在专用机床长期使用中保持其精度。3) 生产率和自动化程度生产率通常是指在单位时间所能加工出的工件数量。要提高专用机床的生产率,必须缩短单个工件加工过程的总时间,包括切削加工时间、装卸工件等辅助时间以及分摊到每个工件上的准备和终了时间。为了提高劳动生产率、减轻工人的劳动强度以及更好的保证加工精度和精度的稳定性,各种专用机床应当尽量提高自动化程度。设计专用机床时应根据实际情况确定其自动化程度和实现自动化所采用的手段。4) 可靠性机床的可靠性是指机床整个使用寿命周期内完成规定功能的能力。对于专用机床来说,它也是一项重要的技术经济指标。要求专用机床不轻易发生或尽可能少发生故障。所谓故障是指专用机床或其零件失去所规定功能的事件。从可靠性考虑,不仅要求专用机床在使用过程中不易发生故障,而且要求其发生故障后容易维修。5) 操作方便、工作安全操作系统要简便可靠,以减轻操作人员的劳动强度。要有各种保险装置以消除由于误操作而引起的危险,以避免人身及设备事故的发生。6) 造型美观、减少污染4要求所设计的专用机床不仅使用性能好、尺寸小、价格低廉而且外形美观,富于时代特点,并且尽可能降低噪声,减轻对环境的污染。上述各项基本要求之间既相互联系又相互制约,在设计时应加以综合考虑。1.4 文章的主要内容本篇论文的主要内容是专用镗床的主轴箱设计,其中涉及了镗床传动方案的确定,主传动系统的总体设计以及轴的设计三部分。根据对于传动方案的确定,通过对电动机的选择,齿轮参数的计算,从动轴及主轴参数的计算从而确定主轴箱的设计。其中最重要的是对于传动方案的选择以及传动方案的设计。5第 2 章 镗床传动方案的确定1.常见的传动方案(1)蜗杆传动:蜗杆传动由蜗杆和蜗轮组成,一般蜗杆为主动件。蜗杆和螺纹一样有右旋和左旋之分。蜗杆传动,分别称为右旋蜗杆和左旋蜗杆。蜗杆上只有一条螺旋线的称为单头蜗杆,即蜗杆转一周,涡轮转过一齿,若蜗杆上有两条螺旋线,就称为双头蜗杆,即蜗杆转一周,涡轮转过两个齿。(2)塔轮传动:通常两个塔轮配套使用。动力和运动由主动轴输入,通过带和塔轮装置由从动轴输出。当带所处的主动轮和从动轮直径相等时,实现等速传动。改变带的位置,当带处于主动轮直径小于从动轮直径位置时,实现减速传动;处于主动轮直径大于从动轮直径位置时,实现增速传动。塔轮传动可用于需要有级变速而功率较小的地方。由于塔轮传动装置尺寸较大,虽然结构简单,在机械传动中已很少采用。(3)齿轮传动:齿轮传动是利用两齿轮的轮齿相互啮合传递动力和运动的机械传动。按齿轮轴线的相对位置分平行轴圆柱齿轮传动、相交轴圆锥齿轮传动和交错轴螺旋齿轮传动。在所有的机械传动中,齿轮传动应用最广,可用来传递相对位置不远的两轴之间的运动和动力。齿轮传动的特点是:齿轮传动平稳,传动比精确,工作可靠、结构紧凑、效率高、寿命长,使用的功率、速度和尺寸范围大。例如传递功率可以从很小至几十万千瓦;速度最高可达 300m/s;齿轮直径可以从几毫米至二十多米。但是制造齿轮需要有专门的设备,啮合传动会产生噪声。2.传动方案的确定根据毕业设计任务书要求的简易镗床主轴具备 5 级转速,并且主轴能够正反转,刀具随主轴上作旋转运动,转速分别为分别为100、160、220、300、360r/min。工作台随丝杠上作直线进给运动。根据镗床6的运动特点,刀具在切削加工过程中需要多种转速(如镗孔、车削内外螺纹、攻丝、铣削端面或者平面等) 。镗床最大的特色是设计考虑到设计的简易性、操作可行性,经过诸多方面的考虑,而采用滑移齿轮最适合。认为利用滑移齿轮结构能够简便的将电动机转速降为多种转速从而满足设计要求。故本设计中的主运动为:电动机经过滑移齿轮进行传动,再通过主轴使刀具做旋转运动,以实现刀具的切削运动。3.主轴箱内转速图及零件分布主轴箱转速图如图所示:主轴箱内布局如图所示:78第 3 章 主传动系统的总体设计3.1.电动机的选择1.选择电动机类型和结构按工作要求,由于三相异步电动机构造简单,制造、使用和维护方便,运行可靠,重量较轻,成本较低,固选用 Y 系列三相异步电动机为卧式结构。 。结构形式:基本安装 B3 型,机座带底角,端盖无凸缘,2.电动机的容量选择电动机输出功率按式(1)为P0 (1)wak由式(2)PW = = kw (2)950MNTn因此Pw = kP0 电动机的工作功率 kwPW 工作机(主轴)所需功率 kwT 主轴的扭矩 mNn 主轴的转速 inr机械传动装置的总效率按式(3)为= (3)7654321 9机械传动装置的总效率(由电动机至工作机的输入端)式中 输入轴上轴承传动效率1 第一级圆柱齿轮传动效率2 第二级圆柱齿轮传动效率3 中间轴上轴承传动效率4 输出轴上轴承传动效率5查表得 =0.98, =0.99, =0.99, =0.98, =0.98。12345则 = =53462 7.098.09.098. 2362 根据实用机床设计手册可得公式(1) , (2)(1)5.1max7DFc主切削力,单位为 N。cF最大加工直径,单位为 mm。maxD由毕业设计任务书可得 D150max因此 =1378 N5.107.cFT= (2)SFc主切削力,单位为 N。cT主轴的扭矩,单位 m由毕业设计任务书可得 S= 2/axD因此 T= N35.10)2.(1378则 P 0 = =kwTn95kw7.63.确定电动机转速由于主轴的工作转速为 100、160、220、300、360 此次设计采用的是minr滑移齿轮传动机构。对于长期连续运转,载荷变化较小,且在常温下工作的电10动机,选择电动机时,只需要使电动机的额定功率 Pm 等于或略大于电动机所需要的输出功率 P0,电动机便不会过热。根据容量和转速以及前文转速图可以得出。 ,由机械设计课程设计查出有三种使用的电动机型号,因此有三种传动方案,如图表:方案电动机型号额定功率 PmKw电动机转速r/min1 Y132 -21S5.5 29002 Y132 -62M5.5 9603 Y132S-4 5.5 1440综合考虑电动机和传动装置的尺寸和齿轮传动比,可见第三方案比较适合。因此选定电动机型号为 Y132 -2。1S4.计算传动装置的总传动比 并分配传动比i由于该传动装置共有五级转速,分别为:100、160、220、300、360 。minr故传动比由 = ,iwmni式中 高速轴传动比i低速轴传动比得出在五种转速时得到的不同传动比分别如下表:100 min/r160 in/r220 min/r300 in/r360 min/ri29 18 13.2 9.6 8I5.8 4.5 4.4 3.2 311Ii5 4 3 3 2.73.2. 机械传动装置运动和动力参数的计算3.2.1. 各轴的转速、输入功率及扭矩该传动装置从电动机到工作机共有三轴,依次为 I 轴、II 轴、III 轴,且该传动装置共有五级转速,分别为:100、160、220、300、360 minr当转速为 100 时:minr1) 各轴的转速:轴 I: i2901rm轴 II: in58.2in轴 III: i1023ri2) 各轴的输入功率轴 I: kwP2.49.03.410 轴 II: 822轴 III: k.3.653) 各轴的输入转矩电动机的输出转矩 nPT90轴 I: mN 6.139.029.45053131轴 II: iT 76.8.9.642轴 III: 431507565固可得高速轴(输入轴)轴 I、中间轴轴 II、低速轴(输出轴)轴 III 的12动力参数如下表所示:不同转速时各轴参数 100r/min 160r/min 220r/min 300r/min 360r/min轴 I 转速 2900 min/r2900 in/r2900 min/r2900 in/r2900 min/r轴 II 转速 500 644 659 900 966.67轴 III 转速 100 in/r160 in/r220 in/r300 in/r358 in/r轴 I 输入功率 4.2kw4.2k4.2kw4.2k4.2kw轴 II 输入功率 4.0 4.0 4.0 4.0 4.0轴 III 输入功率 3.9k3.9k3.9k3.9k3.9k轴 I 转矩 13.6 mN13.6 13.6 mN13.6 13.6 mN轴 II 转矩 75.76 58.78 57.47 41.8 39.18轴 III 转矩 371.24 230.43 168.98 122.89 103.68 3.2.2. 齿轮的设计由于本次设计需要进行 100、160、220、300、360 五级转速的转换,并要minr求主轴能够正反转,固需要进行多组齿轮的设计。1.当转速为 100 时的齿轮设计:minr1)中间轴与输出轴选定齿轮类型、精度等级、材料及齿数(1)按简图所示的传动方案,选用直齿轮圆柱齿轮传动(2)本次设计专用镗床需要一定精度,固选用 7 级精度齿轮(3)材料选择。由机械设计表 10-1,选择小齿轮材料为 40Cr(调质) ,硬度为 280HBS,大齿轮为 45 钢(调质) ,硬度为 240HBS,二者材料硬度差为40HBS。13(4)选小齿轮齿数 ,则大齿轮齿数21z 128.512zi(5)按软齿而齿轮非对称安装,查机械设计表 10-7 可得齿宽系数0.1d2)初步设计齿轮主要尺寸(1) 设计准则:先由齿面接触疲劳强度计算,再按齿根弯曲疲劳强度计算。两者比较校核。(2)按齿面接触疲劳强度计算由机械设计课本可得公式(1)(1)321 )(12. HEdt ZuKTd1.确定公式内的各计算数值1)试选载荷系数 ; 。5.t 8.52u2)计算小齿轮传递的扭矩 mNnPT 45151 103.9041.0.93)由机械设计表 10-7 查得齿宽系数 。.d4)由机械设计表 10-6 查得材料的弹性影响系数 。218.9MPaZE5)由机械设计图 10-21d 按齿面硬度查得小齿轮的疲劳强度极限;大齿轮的接触疲劳强度极限 。MPaH601lim H502lim6)由机械设计可得公式(2)(2)hnjLN60式中 N应力循环次数;n齿轮的转速,单位为 r/min;j为齿轮每转一圈时,同一齿面啮合的次数;为齿轮的工作寿命,单位为 h。hL由式(2)计算应力循环次数14可得 101 258.)13082(19060 hnjLN92 6.8.52u7)由机械设计课本图 10-19 取接触疲劳寿命系数 ;90.1HNK95.02HNK8)计算接触疲劳需用应力。由机械设计课本得公式(3)(3)SKNlim式中 S疲劳强度安全系数;寿命系数;NK齿轮的疲劳极限。lim取失效概率为 1%,安全系数 S=1固 MPaSNH54069.01li1 K.22lim22.计算1) 计算小齿轮分度圆直径 ,代入 中较小的值。td1HmZuTKdHEdtt 96.47)5.281(.61038.52.)(32. 3411 2) 计算圆周速度 v。 smnvt 8.71069.471063) 计算齿宽 b。dbt .14)计算齿宽与齿高之比 。h模数: 18.296.471zmtt15齿高: mmht 905.418.252.7.90.46b5)计算载荷系数。根据 ,7 级精度,由机械设计课本图 10-8 查得动载系数;sv/28.1K直齿轮, ;1FH由机械设计课本表 10-2 查得使用系数 75.1AK由机械设计课本表 10-4 用插值法查得 7 级精度、小齿轮相对支承非对称布置时, 。420.1HK由 , 查机械设计课本图 10-13 得 ;78.9hb 35.1F固载荷系数 86.24.15.71HvA6) 按实际的载荷系数校正所得的分度圆直径,由机械设计课本可以得公式(4)(4)31ttKd固 mtt 7.59.18629.47331 7)计算模数 m。zd7.2.51按齿根弯曲强度设计由机械设计课本可得公式(5)(5)321)(FSadYzKTm1.确定公式内的各计算数值1)由机械设计课本图 10-20c 查得小齿轮弯曲疲劳强度极限16;大齿轮的弯曲强度极限 ;MPaFE501 MPaFE38022)由机械设计课本图 10-18 取弯曲疲劳寿命系数 ,85.01FNK8.FNK3)计算弯曲疲劳许用应力由机械设计课本可得公式(6)(6)SKFENF取弯曲疲劳安全系数 S=1.4,由式(6)得 MPaSKFENF 57.304.1850182224)计算载荷系数 K。6.4.15.71HvA5)查取齿形系数。由机械设计课本表 10-5 查得 ,72.1FaY175.Fa6)查取应力校正系数由机械设计课本表 10-5 差得 ,5.1Sa80.2Sa7)计算大小齿轮的 并加以比较FSaY0142.57.321FSaY6.8.2FSa可得大齿轮的数值较大2.设计计算由公式(5)可得 mYzKTmFSad 39.1064.2138.6)(23431 17对比计算结果,由齿面接触疲劳强度计算的模数大于由齿根弯曲疲劳强度计算的模数,由于齿轮模数 m 的大小主要取决于弯曲强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径(即模数与齿数的乘积)有关,可取由弯曲强度算得的模数 1.39 并就近圆整为标准值 m=2mm,按接触强度算得分度圆直径 ,算出小齿轮齿数d47.59130247.591mdz大齿轮齿数: 48.z这样设计出的齿轮,既满足了齿面接触疲劳强度,又满足了齿根弯曲疲劳强度,并做到结构紧凑,避免浪费。几何尺寸计算1.计算分度圆直径mzd6023148722.计算中心距da2036213.计算齿轮宽度mbd1固取大齿轮 ,小齿轮 。B602mB6511)中间轴与输出轴选定齿轮类型、精度等级、材料及齿数(1)按简图所示的传动方案,选用直齿轮圆柱齿轮传动(2)本次设计专用镗床需要一定精度,固选用 7 级精度齿轮(3)材料选择。由机械设计表 10-1,选择小齿轮材料为 40Cr(调质) ,硬度为 280HBS,大齿轮为 45 钢(调质) ,硬度为 240HBS,二者材料硬度差为40HBS。(4)选小齿轮齿数 ,则大齿轮齿数21z 102.512zi(5)按软齿而齿轮非对称安装,查机械设计表 10-7 可得齿宽系数180.1d2)初步设计齿轮主要尺寸(1) 设计准则:先由齿面接触疲劳强度计算,再按齿根弯曲疲劳强度计算。两者比较校核。(2)按齿面接触疲劳强度计算由机械设计课本可得公式(1)(1)321 )(12. HEdt ZuKTd1.确定公式内的各计算数值1)试选载荷系数 ; 。5.t 520u2)计算小齿轮传递的扭矩 mNnPT 45151 106.7041.90.97)由机械设计表 10-7 查得齿宽系数 。.d8)由机械设计表 10-6 查得材料的弹性影响系数 。218.9MPaZE9)由机械设计图 10-21d 按齿面硬度查得小齿轮的疲劳强度极限;大齿轮的接触疲劳强度极限 。MPaH601lim H502lim10)由机械设计可得公式(2)(2)hnjLN60式中 N应力循环次数;n齿轮的转速,单位为 r/min;j为齿轮每转一圈时,同一齿面啮合的次数;为齿轮的工作寿命,单位为 h。hL由式(2)计算应力循环次数可得 91 106.2)53082(15060 hnjN198912 1032.456.uN7)由机械设计课本图 10-19 取接触疲劳寿命系数 ;90.1HNK95.02HNK8)计算接触疲劳需用应力。由机械设计课本得公式(3)(3)SKNlim式中 S疲劳强度安全系数;寿命系数;NK齿轮的疲劳极限。lim取失效概率为 1%,安全系数 S=1固 MPaSNH54069.01li1 K.22lim23.计算1) 计算小齿轮分度圆直径 ,代入 中较小的值。td1HmZuTKdHEdtt 6.70)5.2819(61032.45.2)(32. 3411 2) 计算圆周速度 v。 smnvt 84.1065.71064) 计算齿宽 b。dbt .14)计算齿宽与齿高之比 。h模数: 21.36.701zmtt齿高: mht 5.75.2.2078.925.60hb6)计算载荷系数。根据 ,7 级精度,由机械设计课本图 10-8 查得动载系数;smv/84.15K直齿轮, ;1FH由机械设计课本表 10-2 查得使用系数 75.1AK由机械设计课本表 10-4 用插值法查得 7 级精度、小齿轮相对支承非对称布置时, 。420.1HK由 , 查机械设计课本图 10-13 得 ;78.9hb 35.1F固载荷系数 86.24.15.71HvA7) 按实际的载荷系数校正所得的分度圆直径,由机械设计课本可以得公式(4)(4)31ttKd固 mKdtt 6.875.26.703318)计算模数 m。z98.32.1按齿根弯曲强度设计由机械设计课本可得公式(5)(5)321)(FSadYzKTm2.确定公式内的各计算数值1)由机械设计课本图 10-20c 查得小齿轮弯曲疲劳强度极限;大齿轮的弯曲强度极限 ;MPaFE50 MPaFE3802212)由机械设计课本图 10-18 取弯曲疲劳寿命系数 ,85.01FNK8.0FNK3)计算弯曲疲劳许用应力由机械设计课本可得公式(6)(6)SKFENF取弯曲疲劳安全系数 S=1.4,由式(6)得 MPaSKFENF 57.304.1850182225)计算载荷系数 K。6.4.15.71HvA5)查取齿形系数。由机械设计课本表 10-5 查得 ,72.1FaY175.Fa7)查取应力校正系数由机械设计课本表 10-5 差得 ,5.1Sa80.2Sa8)计算大小齿轮的 并加以比较FSaY0142.57.321FSaY6.8.2FSa可得大齿轮的数值较大3.设计计算由公式(5)可得 mYzKTmFSad 45.2016.2164.78)(2331 对比计算结果,由齿面接触疲劳强度计算的模数大于由齿根弯曲疲劳强度计算的模数,由于齿轮模数 m 的大小主要取决于弯曲强度所决定的承22载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径(即模数与齿数的乘积)有关,可取由弯曲强度算得的模数 2.45 并就近圆整为标准值 m=3mm,按接触强度算得分度圆直径 ,算出小齿轮齿数md61.873061.871mdz大齿轮齿数: 52z这样设计出的齿轮,既满足了齿面接触疲劳强度,又满足了齿根弯曲疲劳强度,并做到结构紧凑,避免浪费。几何尺寸计算4.计算分度圆直径mzd90314525.计算中心距da2709216.计算齿轮宽度mbd1固取大齿轮 ,小齿轮 。B902mB9512.设计其余转速时的齿轮参数由于本次设计的专用机床共拥有五级转速,分别为:100、160、220、300、360 。固根据 100 时计算出的齿数可求出在inrinr其它转速时,齿轮所需要的齿数。并根据齿轮在该转速时的参数,来选定齿轮的材料。又由前文计算可得输入轴 I 到中间轴 II 的总齿数,中心距 ,中间轴 II 到输出轴 III 的总齿数20417321zZ2041a,中心距 。由前文中计算同理可以得出其余852 7齿轮参数,具体如下表:23齿轮参数 齿数 分度圆直径 齿轮宽度 模数高速轴上齿轮 1 30 60m2m高速轴上齿轮 2 55 110402中间轴上齿轮 3 174 348 2中间轴上齿轮 4 149 298m2m中间轴上齿轮 5 30 90 3中间轴上齿轮 6 41 123 3中间轴上齿轮 7 75 225m3m低速轴上齿轮 8 150 450 3低速轴上齿轮 9 139 417 3低速轴上齿轮 10 105 315m503m3.主轴箱内齿轮分布根据前文中对于主轴箱内的布局,并经过对于齿轮参数的计算,又由于本次设计的专用镗床主轴箱需要五级速度,分别为100、160、220、300、360r/min。因为该滑移齿轮组共拥有六级变速,而由于任务书要求,故只采用前五级主轴转速。故主轴箱内齿轮分布位置如下图所示:2425第 4 章 轴的设计4.1. 从动轴的设计计算1.轴的选材1)由机械设计课本表 15-1,选轴的材料为 45 号钢(调质)2)由机械设计课本表 15-1,查得抗拉强度极限 ,许用MPaB640弯曲应力 。MPa6013)由机械设计课本表 15-3,由于材料为 45 号钢,查得,T452。10360A2.高速轴 I(输入轴 )的设计1) 初步确定轴的最小直径高速轴 I(输入轴)与电机直接相连,轴上齿轮 , 选择固定装配。其1Z2装配图如下图所示:26由机械设计课本可得公式(1)(1)30nPAd式中:P轴传递的功率,单位为 Kwn轴的转速,单位为 r/min由公式(1)可得 mnPAd6.13290.41330考虑到高速轴 I 与电机直接用联轴器相连,并且轴上需要以平键与二联齿轮进行连接。由机械设计课本可知对于直径 的轴时,有一个键d0槽时,轴的直径增大 ;有两个键槽时,轴的直径应增大 。%75 %15然后将轴的直径圆柱为标准直径。固取 。m16由于高速轴 I 选择 LX1 型联轴器,固取 ,半联轴器长度d8,mL42半联轴器与轴配合的殻孔长度 .L3012) 高速轴 I 的结构设计(1) 为了满足半联轴器的轴向定位要求,I-II 轴段右端需要轴肩,固取II-III 段的直径 ;左端用轴端挡圈定位,按轴端直径取挡圈直径md2。半联轴器与轴配合的殻孔长度 .,为了保证轴端挡圈只D26 mL301压在半联轴器上而不压在轴的端面上,固 I-II 段的长度应比 略短一点,固取1L27。ml281(2) 初步选择滚动轴承。因轴承同时受到轴向力和径向力的作用,故选用单列圆锥滚子轴承。参照工作要求,并根据 ,由轴承产品目录中初md2步选取 0 基本游隙组、标准精度级的单列圆锥滚子轴承 30325,其尺寸为,固取 ;而 。mTDd25.1625 573 ml25.167右端滚动轴承采用轴肩进行轴向定位。由手册上查到 30325 型轴承的定位轴肩高度 ,因此,取 。h3d6(3) 取安装齿轮段的轴段 IV-V 的直径 ;齿轮的左端与左轴承d304之间采用套筒定位。由于已知齿轮齿宽 ,而又由于采用双联齿轮,固mL为了使套筒面可靠的压紧齿轮,此轴段应略短于齿轮宽度,故取 。齿ml824轮的右端采用轴肩定位,轴肩高度 ,故取 ,则轴环处的直径dh07.h2。轴环宽度 ,取 。md345b4.1l5(4) 轴承端盖的总宽度为 10mm(由减速器及轴承端盖的结构设计而定) 。根据轴承端盖的装拆及便于对轴承添加润滑的要求,取端盖的外端面与半联轴器右端面得间距 ,固取 。l30ml402(5) 由箱体内实际装配情况考虑,得 , 。l25.83ml68至此,已初步确定了轴的各段直径和长度。具体参数如下图所示:283.中间轴 II 的设计1)初步确定轴的最小直径中间轴 II 并不与输入输出端直接相连,轴上齿轮 , , , ,3Z456Z选择滑移齿轮装配。其装配图如下图所示:7Z由机械设计课本可得公式(1)(1)30nPAd式中:P轴传递的功率,单位为 Kwn轴的转速,单位为 r/min由公式(1)可得 mnPAd2450.1330考虑到中间轴 II 不用与联轴器相连,但是轴上需要以花键与齿轮进行连接。由机械设计课本可知对于直径 的轴时,有一个键槽时,轴的直d径增大 ;有两个键槽时,轴的直径应增大 。然后将轴的直%75 %150径圆柱为标准直径。固取 。m251292)中间轴 II 的结构设计(1) 初步选择滚动轴承。由于中间轴 II 左端不用于联轴器相连,固选择与轴承相连接。因轴承同时受到轴向力和径向力的作用,故选用单列圆锥滚子轴承。参照工作要求,并根据 ,由轴承产品目录中初步选取 0 基本md241游隙组、标准精度级的单列圆锥滚子轴承 30325,其尺寸为,因此,故取 I-II 段直径 ,mTDd5.625 md2571。l.167(2) 取安装齿轮 的轴段 2 的直径 。由于 为滑移齿轮,固3Zmd4023Z无须进行轴向固定,而由于已知齿轮齿宽 ,固 。齿轮B5l5.216的右端采用轴肩定位,轴肩高度 ,故取 ,则轴环处的直径3Zh7.h。轴环宽度 ,取 。md48b4.1ml5由于中间轴 II 并不与输入或输出端直接相连,固其他段轴的算法如上相同,具体参数如图所示。4.2 主轴的设计计算主轴与镗刀直接相连,轴上齿轮 , , 选择固定装配。其装配图如8Z910下图所示:30由机械设计课本可得公式(1)(1)30nPAd式中:P轴传递的功率,单位为 Kwn轴的转速,单位为 r/min由公式(1)可得 mnPAd7.4019.3230考虑到低速轴 III(输出轴)需要以键与齿轮进行连接。由机械设计课本可知对于直径 的轴时,有一个键槽时,轴的直径增大 ;m1 %75有两个键槽时,轴的直径应增大 。然后将轴的直径圆柱为标准直径。%150固取 。d451由于低速轴 III(输出轴)与高速轴 I(输入轴)所需计算相同,故详细参数如图所示。314.3 键连接的选择与计算1.高速轴 I(输入轴)上的键选择由机械设计课本表 6-1 查表知当 时,故高速轴(输入轴)380d与齿轮连接的键选择 ,键长 ,材料为钢。810hbmL6由机械设计课本表 6-1 查表知 时,故高速轴(输入轴)与217齿轮连接的键选择 ,键长 ,材料为钢。62. 中间轴 II 上的键选择由于中间轴 II 不需与联轴器相连接,所以不用选择与联轴器相连的键,仅需选择与齿轮相连的键。且中间轴 II 上共有 5 个齿轮且均为滑移齿轮,固选择花键连接方式。花键采用矩形花键连接。由机械设计课本可得公式(1)( 1)023pzhldTpm式中: 载荷分配不均系数,与齿数多少有关,一般取 ,齿8.07数多时取偏小值;z花键的齿数;l齿的工作长度;h花键齿侧面的工作高度;花键的平均直径。md32由公式(1)计算得 。748.15pMPap经校核,中间轴的键强度符合要求。3.低速轴(输出轴)III 上的键选择由机械设计课本表 6-1 查表知 时,故高速轴(输入轴)658d与齿轮连接的键选择 ,键长 ,材料为钢。18hbmL3033第 5 章 全文总结本次毕业设计使理论与实际更加接近,不仅加深了对所学知识的理解,而且为将来继续学习深造打下了坚实的基础。这次设计主要内容是镗床主轴箱的设计。其中包括了镗床的用途和相关技术要求,根据所要求加工零件设计专用镗床的主轴箱传动部分。在齿轮和轴的参数计算还涉及到了许多机械专业方面的基础知识,并且了解到如何进行多级转速的转变,并

- 温馨提示:

1: 本站所有资源如无特殊说明,都需要本地电脑安装OFFICE2007和PDF阅读器。图纸软件为CAD,CAXA,PROE,UG,SolidWorks等.压缩文件请下载最新的WinRAR软件解压。

2: 本站的文档不包含任何第三方提供的附件图纸等,如果需要附件,请联系上传者。文件的所有权益归上传用户所有。

3.本站RAR压缩包中若带图纸,网页内容里面会有图纸预览,若没有图纸预览就没有图纸。

4. 未经权益所有人同意不得将文件中的内容挪作商业或盈利用途。

5. 人人文库网仅提供信息存储空间,仅对用户上传内容的表现方式做保护处理,对用户上传分享的文档内容本身不做任何修改或编辑,并不能对任何下载内容负责。

6. 下载文件中如有侵权或不适当内容,请与我们联系,我们立即纠正。

7. 本站不保证下载资源的准确性、安全性和完整性, 同时也不承担用户因使用这些下载资源对自己和他人造成任何形式的伤害或损失。

人人文库网所有资源均是用户自行上传分享,仅供网友学习交流,未经上传用户书面授权,请勿作他用。

川公网安备: 51019002004831号

川公网安备: 51019002004831号